散货船连续纵向舱口围板设计

2019-12-25顾俊何建军2傅建鹏彭亚康

顾俊,何建军2,傅建鹏,彭亚康

(1.中国船舶及海洋工程设计研究院,上海 200011;2.江苏韩通重工有限公司,江苏 南通 226361)

传统的设计一般将散货船纵向舱口围板设计成不连续的结构型式[1],规范计算时不能计入船体梁总纵强度。此外,纵向舱口围板趾端处的应力水平普遍较高,一旦设计时考虑的不够周到,趾端处的裂纹常有发生[2-5]。散货船舱口角隅处的应力通常也很高,海损也经常发生[6],疲劳强度也难以满足。为此,考虑对传统散货船纵向舱口围板进行结构优化设计,把纵向舱口围板做成连续的,将纵向舱口围设计成参与船体梁总纵强度的结构形式,并且尽可能减小舱口纵桁高度,以减轻空船质量,提高载货量。

1 技术方案

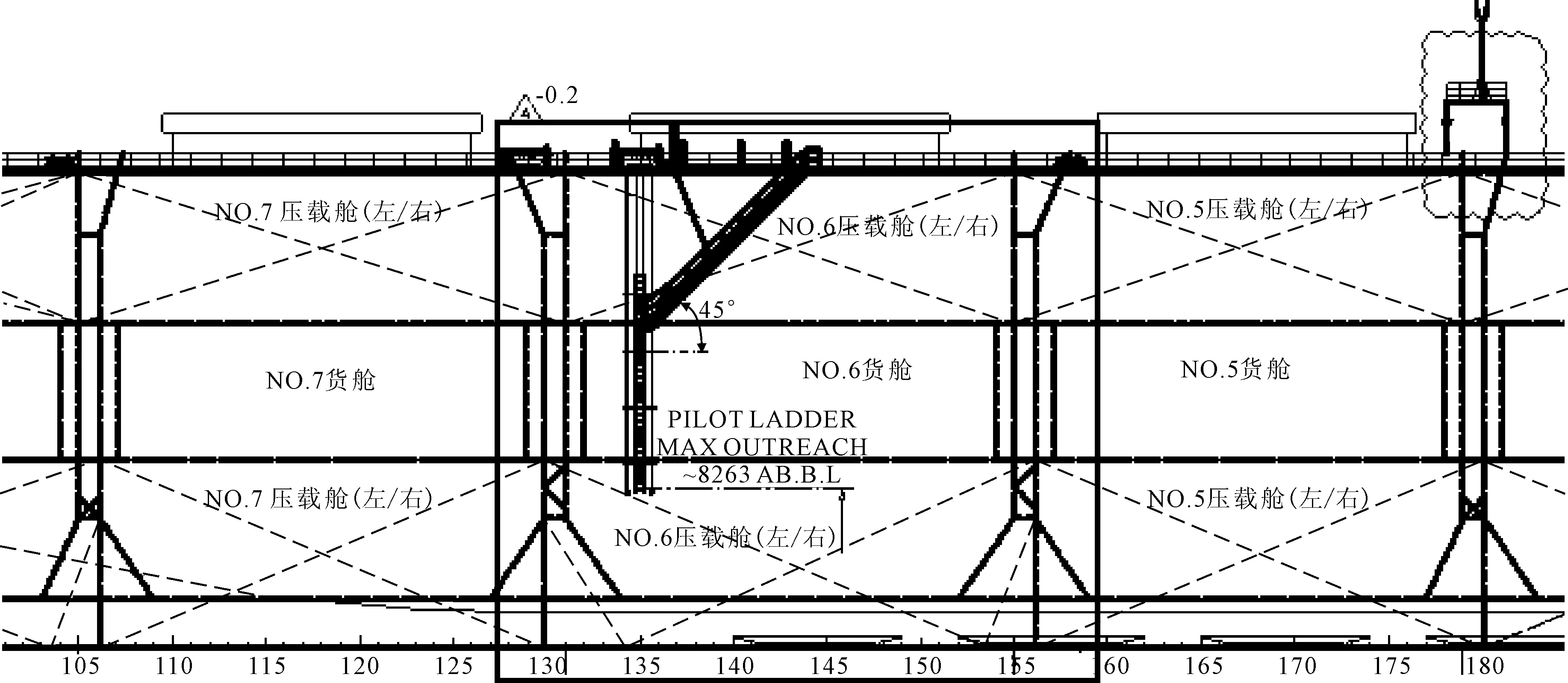

计入总强度的散货船舱口围设计见图1。

图1 连续的纵向舱口围板设计方案

纵向舱口围高度在横舱壁附近减小至600 mm以下,如图2中标号为2的构件,方便人员通行以及系泊设备布置。从控制空船质量的角度考虑,纵向舱口围结构的材料屈服极限相对于主甲板可以提高一个等级。如主甲板材料为H36钢,则纵向舱口围结构采用H40;如主甲板采用H32钢,则纵向舱口围结构采用H36。当然,如果通过有限元分析能证明连续纵向舱口围板的材料弹性屈服极限和主甲板保持一致仍能满足规范要求,则连续纵向舱口围板也可以和主甲板保持材料等级相同。

在纵向连续舱口围板(图1中标号为2的构件)已经全部参与总强度的条件下,舱口围板连续性的特征也提高了舱口纵桁(图1中标号为3的构件)的抗剪切能力。因此,在保证局部施工空间的前提下,可以减小舱口纵桁高度,为提高顶边舱斜板结构对船体梁剖面模数的贡献和增加货舱容积,舱口纵桁结构的高度应尽可能小。为了保证顶边舱结构在舱口纵桁附近有足够的施工空间,可以考虑将靠近船中的甲板纵骨(图1中标号为4的构件)上翻至甲板以上;或者适当增加最靠近中纵剖面的甲板纵骨与舱口纵桁的间距。

2 设计验证

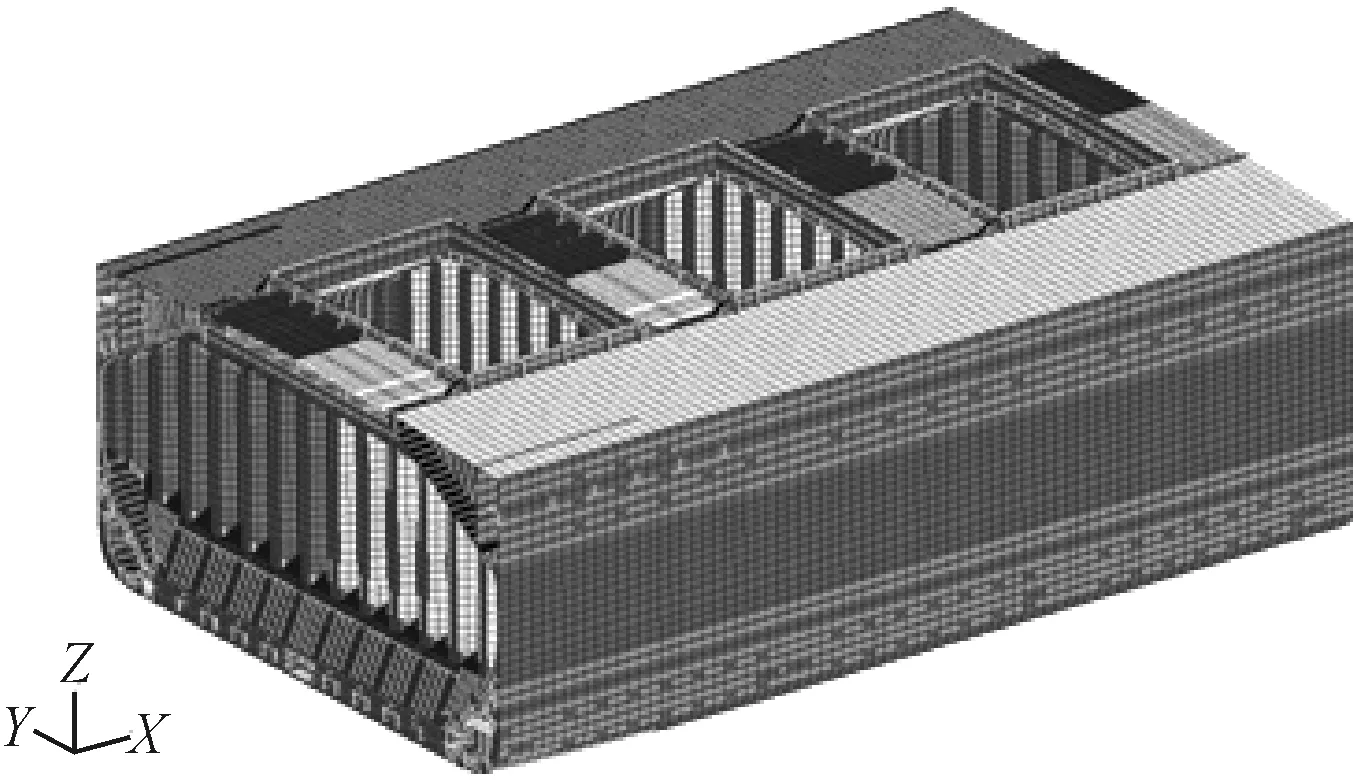

以21万t散货船第6货舱为研究对象,见图2。各舱之间的纵向舱口围板做成连续的结构形式,为了方便船员行走或不影响系泊布置,两舱之间的舱口围板高度尽可能小,尺寸为350 mm×24 mm(面板)+400 mm×24 mm(腹板),取H36高强度钢。

2.1 纵向舱口围板连续对船体梁减重分析

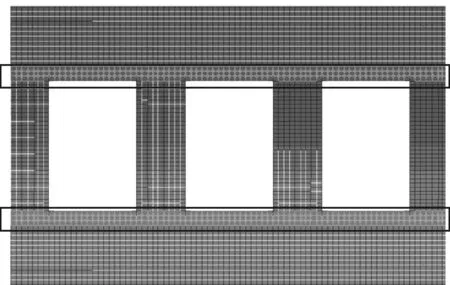

载荷施加、工况选择及边界条件等均参照国际船级社协会颁布的关于《油船和散货船的共同结构规范》[7](common structural rules for bulk carriers and oil tankers,CSR)2018版的要求,3舱段模型见图3。

图2 评估区域

图3 中纵向舱口围板连续设计方案的有限元模型

为了全面了解纵向舱口围板连续性带来的影响,对比7种方案,命名为case1~case7。case1为纵向舱口围板不连续的原始方案;case2为纵向舱口围板连续方案;case3~case7分别为纵向舱口围板连续,且图4中减薄区域减薄2、3、4、6、8 mm的方案。

图4 减薄区域(不含舱口角隅处嵌厚板)

通过不断减小图4中减薄区域的板厚,但保持舱口角隅处的嵌厚板不变,使图5中考察单元的平均von Mises应力和原始方案(case1)相等。

图5 主甲板von Mises应力考察区域

7种方案应力结果对比见表1。

表1 主甲板考察区域的平均von Mises应力

注:平均von Mises应力为按单元面积加权平均。

对比case1和case2可以看出,当纵向舱口围板连续后,主甲板的平均von Mises应力下降。对比case3~case7可以看出,当不断减小图4中减薄区域的板厚,主甲板的平均von Mises应力呈上升趋势,当减薄区域的板厚减小6 mm时,case6的主甲板平均von Mises应力和case1相差的最小。因此,当纵向舱口围板连续后,减薄区域的板厚可以减小6 mm,预估整个货舱区可减小质量41.54 t。不仅仅是图4中减薄区域的板厚可以减小6 mm,主甲板的其余板列也可以减薄6 mm。之所以选择靠近舱口角隅的板列,目的是提高舱口角隅厚板与相邻板的刚度差,这样就可以使舱口角隅的局部相对刚度变大,从而使舱口角隅的应力减小,疲劳寿命增加。此外,主甲板指定区域减薄6 mm后,屈曲利用因子为0.72,小于1.0,仍能满足规范要求。

7种方案舱口角隅嵌厚板的平均von Mises应力见表2,当舱口围板连续后和/或减薄区域的板厚减小时,舱口角隅嵌厚板的粗网格平均von Mises应力可以降低。

表2 舱口角隅处嵌厚板的平均von Mises应力

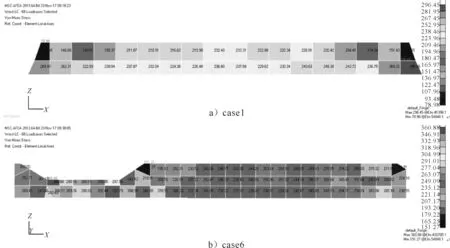

纵向舱口围板von Mises应力云图见图6。

图6 纵向舱口围板von Mises应力云图

对比图6a)和图6b),当纵向舱口围板连续后,且减薄区域的板厚减少6 mm,货舱中部舱口围板自身的von Mises应力从233.31 MPa增加到254.93 MPa,增大了9.24%。而且,case6两舱之间的较矮的舱口围板的von Mises应力比其舱中舱口围板大41.56%,达到360.88 MPa,不满足粗网格许用衡准(235/0.72=326 MPa),考虑到此处粗网格建模与图纸之间有差异,需要进行50 mm×50 mm的细网格分析,或者纵向舱口围板采用H40钢。

2.2 两舱之间纵向舱口围板连接处细网格计算

由于两舱之间的纵向舱口围板较舱中的舱口围板高度有下降,此处可能会有应力突变,而且粗网格分析表明此处采用H36钢不能满足粗网格的衡准,有必要进行50 mm×50 mm的细网格分析。细网格计算结果显示,连续纵向舱口围板在突变处细网格的峰值von Mises应力为447 MPa,见图7。

图7 连续纵向舱口围板在突变处细网格von Mises应力云图(静+动工况)

如采用H36钢,也小于许用标准489 MPa。基于S×S(S为骨材间距)面积的平均von Mises应力为326 MPa,能满足粗网格衡准326 MPa。证明纵向舱口围板突变连接处能够满足共同结构规范要求。当然,如果纵向舱口围板采用H40钢,则更能满足共同结构规范的要求。这说明纵向舱口围板连续后,突变处的舱口围板过渡结构可以满足共同结构规范的要求。不连续的纵向舱口围板趾端疲劳及细网格应力均难以满足规范要求,需要进行多参数优化才能得到比较满意的趾端形状,甚至需要局部加厚主甲板板厚。当纵向舱口围板连续后,就不存在纵向舱口围板趾端的高应力区及疲劳易发生区,消除了趾端疲劳裂纹隐患点。

2.3 纵向舱口围板连续对舱口角隅处应力及疲劳强度的影响

通常,舱口角隅处的应力水平比较高,疲劳强度也难以满足,是设计时的一个难点[8-9],在设计时需要反复修改方案。选取case1和case6作为对比对象。case1方案角隅圆弧的应力和case6方案角隅圆弧的应力见图8。

图8 角隅圆弧的von Mises应力云图

方案的对比见表3。

表3 方案对比

注:tn50为扣除一半腐蚀后的板厚。

相较于原始设计方案,case6角隅圆弧应力峰值降低4.69%,角隅圆弧自由边处的疲劳寿命可增加37.64%。由此可见,纵向舱口围板连续对舱口角隅处应力及疲劳均有改善,对舱口角隅圆弧自由边的疲劳改善更为显著。

3 结论

采用连续纵向舱口围板设计方案来解决散货船轻量化的问题,实现了主甲板区域轻量化的预期效果,而且能消除传统散货船纵向舱口围板趾端疲劳问题,改善舱口角隅处的应力和疲劳,提高船体局部结构的承载能力,降低局部结构的失效概率。结果显示,改善舱口角隅处的应力水平,通常是增加舱口角隅嵌厚板的板厚,但其实也可通过降低相邻板的板厚来实现,其原理是增加舱口角隅局部的相对刚度来降低自身的应力水平。这种连续的纵向舱口围板设计与传统的不连续的舱口围板设计有很大的不同,通过有限元的论证分析,可以应用于散货船设计中。