超声波处理对鲜牛乳均质效果的影响

2019-12-23申晓琳胡晓波

付 丽,赵 艳,申晓琳,胡晓波

(河南牧业经济学院 食品与生物工程学院,河南 郑州 450046)

鲜牛乳中脂肪球较大,直径为0.1-15 μm[1],分布不均匀,在贮藏和运输过程中会逐渐上浮,表面形成分层现象,严重影响牛乳的品质和口感[2]。目前,有效的均质处理可减少分层现象[3],通过高压产生的剪切、撞击和空穴作用[4],将乳脂肪球粒直径破碎细化至1 μm以下,达到抑制脂肪球上浮和分层的目的。但高压均质能耗大,机器磨损严重[5]。因此,对于一种新的能替代高压均质的鲜牛乳均质方法的探索一直是关注的热点。

高强度超声技术在食品中的应用是目前最广泛的先进技术之一[6],利用超声波在液体中的空化作用及物理作用来达到均质效果[7-8]。闫坤等[9]与刘立静等[10]研究提出,超声波处理鲜牛乳可以达到高压均质的效果;Thimyphuc等[11]研究结果与高压均质相比,超声波处理可以将牛乳脂肪球粉碎细化为粒径更小的颗粒,均质效果更好;陈春明等[12]研究发现,超声波处理可有效规避高压均质产生的能耗大、机器磨损严重等问题。目前,超声波与其它均质工艺相比优势较多[13-14]。

本试验以鲜牛乳为研究对象,在频率为20-25 kHZ的条件下研究不同超声功率、超声温度、超声时间对牛乳的均质效果,确定牛乳超声均质适宜的工艺条件;通过L9(33)正交试验对超声均质工艺条件进行优化,探寻出一种牛乳超声波均质方法。

1 材料与方法

1.1 材料与试剂

鲜牛乳购于河南省郑州市河南农业大学好芭芭乳业有限公司;异戊醇、浓硫酸等分析纯购于华丰试剂有限公司。

1.2 仪器与设备

超声波细胞破碎器(JY96-IIN型,宁波新芝微生物科技股份有限公司),台式乳脂离心机(TLW5R型,湖南赫西仪器装备有限公司),低速离心机(TDZ4-WS型,上海卢湘仪离心机仪器有限公司),紫外可见分光光度计(BlueStarB型,北京莱伯泰科仪器股份有限公司),电子分析天平(FA224型,上海舜宇恒平科学仪器有限公司)。

1.3 试验方法

1.3.1 乳样处理

将鲜牛乳用四层干净的纱布过滤至无可见杂质,过滤后的鲜乳在63 ℃下预杀菌5min,置于0-4 ℃冰箱备用。

1.3.2 鲜牛乳高压均质操作

将鲜牛乳预热至65 ℃后于高压均质机中均质,一级均质压力为17-21 MPa,二级均质压力为2-5 MPa。均质后的乳盛于试剂瓶中,用冷水迅速冷却至室温。

1.3.3 不同超声处理对鲜牛乳均质效果的研究

(1)不同超声功率对鲜牛乳均质效果的研究

将处理好的乳样放于超声波细胞破碎仪的烧杯内,频率为20-25 kHZ,采用6均质探头,探头插入牛乳液面下约3 cm,处理时间2 S,间歇1 S,超声温度为50℃,超声时间为20 min,超声功率分别为300 W、400 W、500 W。均质后的牛乳置于试剂瓶中,用冷水冷却至室温后放于0-4 ℃冷藏备用,测定牛乳稳定系数、油脂吸出率、均质指数,研究不同超声功率对牛乳的均质效果。

(2)不同超声时间对牛乳均质效果的研究

在温度为50℃,功率为400 W的情况下,超声时间分别为10 min、20 min、30 min时对牛乳进行均质处理。其他处理同上,研究不同超声时间对牛乳的均质效果。

(3)不同超声温度对牛乳均质效果的研究

在超声功率为400 W,超声时间为20 min的情况下,超声温度分别为40 ℃、50 ℃、60 ℃时对牛乳进行均质处理。其他同上,研究不同超声温度对牛乳的均质效果。

1.3.4 牛乳超声均质工艺条件的优化

在单因素试验的基础上,以温度、功率、时间为影响因素,以稳定系数、油脂析出率为测定指标,进行L9(33)正交试验,优化出牛乳超声均质的最适工艺条件,因素水平见表1。

表1 因素水平表

1.3.5 检测指标

(1)稳定系数测定 参照姚春杰[15]等的方法并稍做修改。取均质后的乳样0.5 mL,用蒸馏水稀释100倍后置于50 mL试管中,摇匀,在780 nm下测定其吸光度值A1;另取10 mL均质后的乳样置于离心管中,3600 r/min离心5 min,弃上层油脂,取中间层清液0.5 mL,稀释100倍后置于50 mL试管中,在780 nm下测定其吸光度值A2。按公式(1)计算稳定系数R。牛乳离心后与离心前的吸光度越接近,R值越接近于1,表明其稳定性越高。

(1)

(2)油脂析出率测定 参照谢秉锵[16]等的方法并稍做修改。在离心管中加入乳样10 mL,3000 r/min离心10 min,取上部脂肪浮层,称其质量,按公式(2)计算油脂析出率。

(2)

(3)均质指数测定(HI) 参照马勇等[17]和Ertugay等[18]的方法并稍做修改。取0-4 ℃冷藏48 h的乳样,取出试剂瓶,测定上部十分之一层和下层十分之九层牛乳的含脂率。由于物理原因,静置一段时间后,牛乳体系中的脂肪会有所上浮,则上层牛乳的含脂率大于下层,尤其是上部十分之一层处乳样的乳脂肪含量多于下部十分之九层处。未经均质的牛乳,脂肪球颗粒大,容易聚集和上浮,牛乳均质指数较大;均质后牛乳体系中乳脂肪被破碎成小颗粒,分散于牛乳体系中,则均质指数较小。牛乳含脂率的测定依照GB5009.6-2016[19]中的盖勃法进行。最后按公式(3)计算均质指数。

(3)

1.3.6 数据处理与分析

每个试验重复3次,结果表示为平均数±标准差,图表采用Sigmaplot13.0绘制,数据统计分析采用SPSS Statistics 20.0 统计分析软件进行显著性分析,显著性水平为0.05。

2 结果与分析

2.1 不同超声处理对牛乳均质效果的研究

2.1.1 不同超声功率对牛乳均质效果的影响

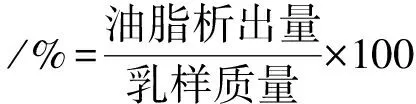

不同超声功率对牛乳稳定系数的影响,见图1。

由图1可见,空白组牛乳未经均质处理,牛乳体系极不稳定,稳定系数仅为0.03,脂肪上浮明显。高压均质组牛乳的稳定系数显著提高(P<0.01),为0.79,其原因是在高压均质的剪切、撞击、空化作用下,牛乳达到更为稳定均一的状态。超声处理组牛乳的稳定系数显著高于空白组且差异极显著(P<0.01),其原因是超声波处理具有强烈的机械振动与空化作用,在牛乳中产生许多小气泡,气泡破裂时使乳脂肪球粉碎细化从而达到均质的作用。超声处理组中,随着超声功率的增加,牛乳的稳定系数呈先上升后下降的趋势(P<0.05)。当超声处理功率为300 W时,由于超声功率较低,对牛乳的均质效果显著差于高压均质组(P<0.05);当超声处理功率为400 W时,牛乳的稳定系数为0.81,均质效果稍优于高压均质组,这与Ertugay[20]等研究得出的450 W超声处理10min达到很好的效果的结论不太一致,原因可能是牛乳来源地不同且牛乳组成也不同,导致均质处理时工艺条件上存在差异;当超声功率达到500W时,由于超声处理强度过大,导致牛乳体系不稳定而使均质效果变差。

图1 不同超声功率对牛乳稳定系数的影响

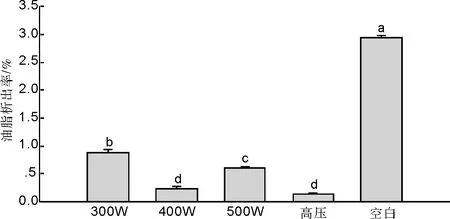

不同超声功率对牛乳油脂析出率的影响,见图2。

图2 不同超声功率对牛乳油脂析出率的影响

由图2可见,超声处理组和高压均质组与空白组相比,牛乳的油脂析出率明显降低(P<0.01)。原因是牛乳经超声处理和高压均质后脂肪球被破碎均匀分散在牛乳体系中,可明显减少脂肪上浮,减少油脂析出。高压均质组牛乳的油脂析出率为0.15%;超声处理组中功率为400 W时,油脂析出率最低为0.24%,稍高于高压均质组(P>0.05);超声功率为300 W和500 W时均质效果均显著差于高压均质组,这与图1的结果是一致的。

不同超声功率对牛乳均质指数的影响见图3。

图3 不同超声功率对牛乳均质指数的影响

由图3可见,高压均质组和超声波处理组牛乳的均质指数均小于20%,显著低于与空白组(P<0.01),说明超声波处理和高压均质均能使脂肪球破碎而均匀分散于牛乳体系中,减少脂肪上浮。高压均质组牛乳的均质指数为5.30%;超声处理组中,随着超声功率的增加,牛乳均质指数呈不断下降的趋势,其中400 W时牛乳的均质指数为7.20%,高于高压均质组(P>0.05);当超声波率为500 W时,牛乳的均质指数降为5.09%,与高压均质组(P>0.05),且均质效果稍优于高压均质组。说明超声功率为400-500 W时,均质效果与高压均质组比较接近,这与Ertugay[20]等研究的在450 W条件下超声处理均质效果的结论基本一致。

2.1.2 不同超声时间对牛乳均质效果的影响

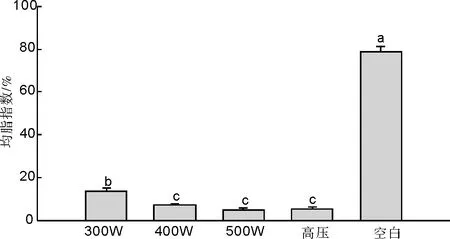

不同超声时间对牛乳稳定系数的影响,见图4。

图4 不同超声时间对牛乳稳定系数的影响

由图4可见,高压均质组和超声处理组牛乳的稳定系数显著高于空白组(P<0.01)。高压均质组牛乳的稳定系数为0.79。超声处理时间为10 min时,牛乳的稳定系数为0.34,显著低于高压均质组(P<0.01),说明超声处理10min时,牛乳中脂肪球没有被充分破碎细化,均质效果不理想;超声处理时间为20min和30 min时,稳定系数分别为0.79和0.81,均与高压均质组(P>0.05)。其中,超声处理时间为20 min时,牛乳的稳定系数与高压均质组相同,说明超声处理时间为20 min时,可达到高压均质的均质效果,这与姜雪[21]等研究的适宜超声处理时间为20 min结论一致。

不同超声时间对牛乳油脂析出率的影响,见图5。

图5 不同超声时间对牛乳油脂析出率的影响

由图5可见,超声处理组和高压均质组牛乳的油脂析出率均显著低于空白组(P<0.01),表明超声处理和高压均质都能破碎细化脂肪球,减少脂肪上浮。高压均质组牛乳油脂析出率为0.15%。超声处理10 min时,牛乳的油脂析出率为1.67%,显著高于高压均质组(P<0.01);超声处理20 min和30 min时,牛乳的油脂析出率分别为0.33%和0.14%,均与高压均质组(P>0.05),且随着超声时间的增加,均质效果逐渐增强,当超声处理30 min时,牛乳的油脂析出率略低于高压均质组。

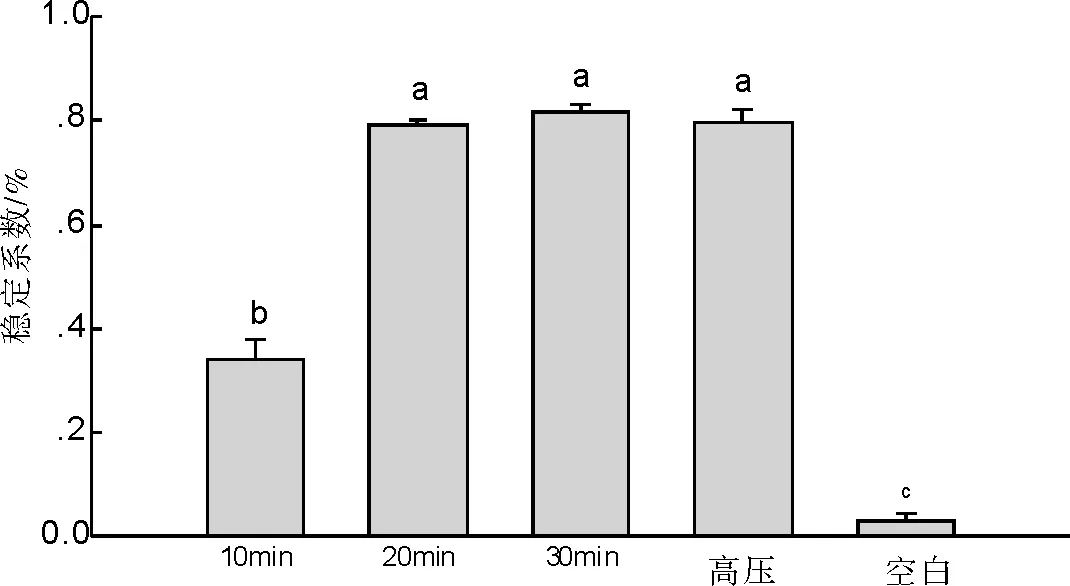

不同超声时间对牛乳均质指数的影响,见图6。

由图6可见,超声处理组与高压均质组牛乳的均质指数显著低于空白组(P<0.01)。超声处理组与高压均质组牛乳的均质指数均小于20%,其中高压均质组均质指数为5.30%;超声处理10 min时,牛乳的均质指数最高(P<0.05),为17.69%,显著高于高压均质组(P<0.05);超声处理20 min时,牛乳的均质指数为5.67%,超声处理30 min时,均质指数为4.75%,两者与高压均质组(P>0.05),说明超声处理20 min时,牛乳均质效果较好,超声处理30 min时,均质效果稍优于高压均质组。这与图4和图5分析结果一致。

图6 不同超声时间对牛乳均质指数的影响

2.1.3 不同超声温度对牛乳均质效果的影响

不同超声温度对牛乳稳定系数的影响,见图7。

由图7可见,与空白组相比,超声处理组与高压均质组牛乳的稳定系数显著提高(P<0.01)。高压均质组牛乳的稳定系数为0.79;超声处理组中,随着超声处理温度的增加,牛乳的稳定系数呈先上升后下降的趋势(P<0.05),其中超声处理温度为50 ℃时,牛乳的稳定系数最高为0.81,稍高于高压均质组牛乳的稳定系数(P>0.05),说明采用50 ℃的超声处理时对牛乳具有较好的均质作用,脂肪球破碎细化程度好,牛乳体系稳定,这与姜雪[21]等研究得到的超声温度在50 ℃以内,随超声温度的增加,其均质效果较好,超过该温度限值后,温度越高效果越差的结论是一致的。

图7 不同超声温度对牛乳稳定系数的影响

不同超声温度对牛乳油脂析出率的影响,见图8。

由图8可见,空白组牛乳的油脂析出率最高(P<0.01),为2.52%。高压均质组牛乳的油脂析出率为0.15%,超声处理组牛乳的油脂析出率均高于高压均质组,其中超声温度为50 ℃时,牛乳油脂析出率为0.31%,与高压均质组牛乳的油脂析出率差异不显著(P>0.05),说明超声温度为50 ℃为宜,与图7分析结果一致。

图8 不同超声温度对牛乳油脂析出率的影响

不同超声温度对牛乳均质指数的影响,见图9。

图9 不同超声温度对牛乳均质指数的影响

由图9可见,与空白组相比,超声处理组和高压均质组牛乳均质指数显著降低(P<0.01)。高压均质组牛乳均质指数为5.30%,50 ℃超声组牛乳均质指数为5.12%(P>0.05),且超声处理组乳样的均质指数稍低于高压均质组。说明超声温度为50 ℃时,乳脂肪球膜软化处于溶融状态,在超声处理下能达到很好的均质效果。

2.2 牛乳超声均质工艺条件的优化

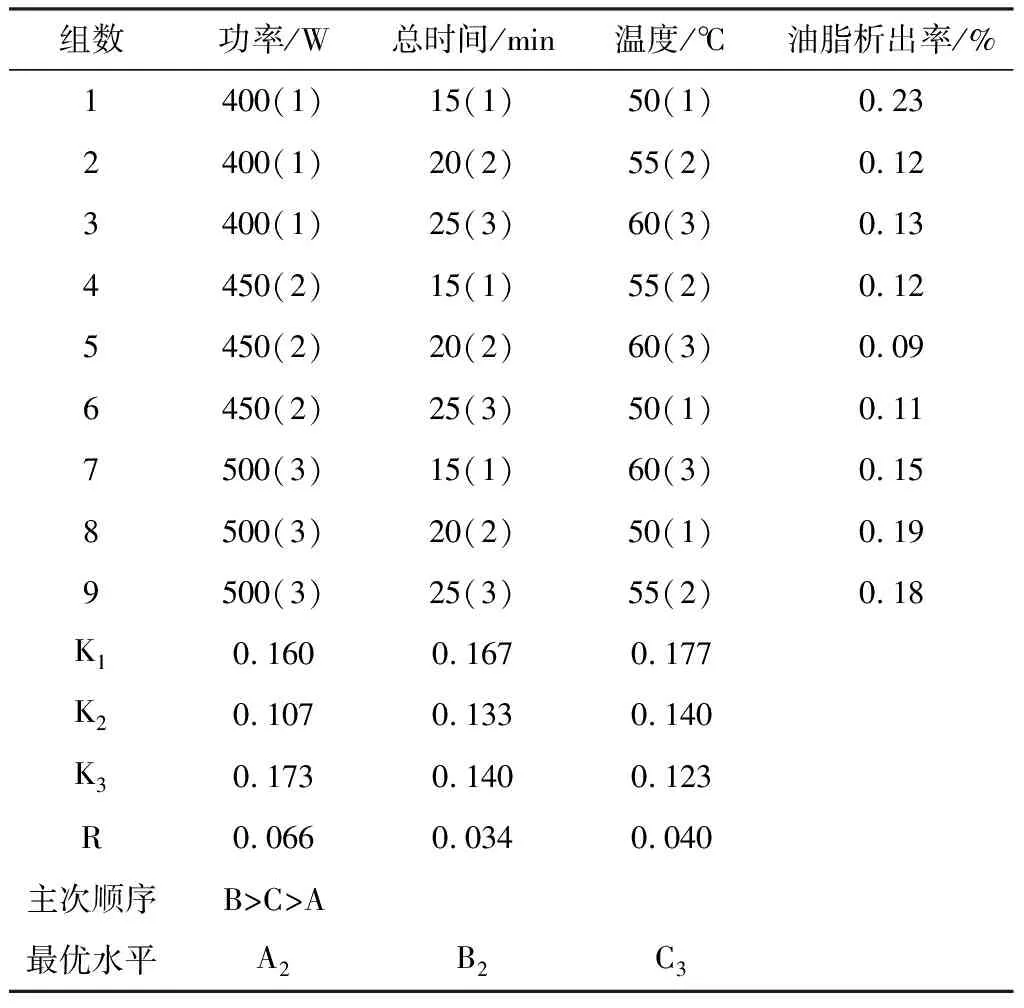

牛乳超声均质工艺条件优化的正交试验结果及直观分析见表2和表3。

由表2可知,针对超声处理牛乳的稳定系数指标而言,超声功率、时间、温度三个因素中超声时间是影响均质效果主要因素,其次为超声温度,而超声功率影响最小。通过极差分析得出最适的超声均质工艺条件为A2B3C2,即超声功率为450 W,超声时间为25 min,超声温度为55 ℃。

表2 正交试验结果及直观分析表(稳定系数)

由表3可得,针对超声处理牛乳的油脂析出率指标而言,超声功率、时间、温度三个因素中超声时间是影响均质效果的主要因素,其次为超声温度,超声功率影响最小。通过极差分析得出最适的超声均质工艺条件为A2B2C3,即超声功率为450 W,超声时间为20 min,超声温度为60 ℃。

表3 正交试验结果及直观分析表(油脂析出率)

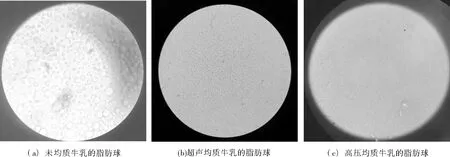

从节能角度讲,超声功率450 W,超声时间25 min,超声温度55 ℃的超声工艺条件更符合实际生产。牛乳均质效果如图10所示。

图10 显微镜观察牛乳均质的效果(×1000)

3 结论

本试验在频率20-25 kHZ条件下,采用不同超声功率、超声时间、超声温度对牛乳进行均质效果研究,并与空白组和高压均质对照组进行比较,得出适宜的超声功率400 W,超声时间20 min,超声温度50 ℃时,牛乳的稳定系数、油脂析出率及均质质数与高压均质组均无显著差异(P>0.05)。经正交试验优化得出最适的牛乳超声均质的工艺条件为:在超声频率20-25 kHZ的情况下,采用6均质探头,探头插入牛乳液面下约3cm,超声处理时间2 S,间歇1 S,功率450 W,总时间为25 min,温度为55 ℃时对牛乳进行均质处理,可达到高压均质效果,是一种比较理想的牛乳均质方法。