背光膜片组装静电吸附问题改善研究

2019-12-23张继刚陆志强

张继刚 陆志强

(同济大学 机械与能源工程学院 上海201804)

近年来提出工业4.0,智能制造2025规划,且随着人口红利衰退,自动设备不断改善以及计算机网络技术的飞速发展,制造业由传统手工作业模式向自动化生产线转化的时机已成熟,但对于制造企业,尤其是劳动力密集型企业,产线设备的特性与产品设计匹配成为企业转型的一个关键问题,且需企业自行摸索,无前车可鉴[1]。

本文从Q公司自动线实际现状出发,对自动线光学薄膜组装过程中出现的静电吸附问题进行研究,利用工业工程所学知识进行分析改善,最后将结果应用于实际产线及产品。

1 分析解决问题的8D方法

8D方法来源于二战的“军事标准1520”用以寻找解决问题,并为美国福特汽车公司所借鉴,应用于汽车制造中,通过此法解决生产制作过程中出现的各种ISSUE[2],实施步骤如图1所示。

2 Q公司现状

Q公司目前已拥有全自动流水线10条,每条线体月产约100K PCS模组,线体以流水形式呈直线型排列,各站点各自进行本站点装配工作,可实现从单一原材输入直至成品模组产出。

各站点均设有报警装置,一旦某一环节出现问题,即会闪红灯报警,该站点即会停止运作,需人员排除故障后方可继续运行。流水线工位详见图2 Q公司自动线工位示意图。

本文的光学模组组装主要位于流水背光(BLU)组装部分,膜片静电吸附问题主要机种在棱镜片及反射片,模组常用扩散类薄膜因其本身表面含有粗糙颗粒,膜片不易形成吸附。而其中棱镜片(LENS)的吸附问题尤为严重,因此即以LENS作为主要研究改善对象。

在膜片组装环节,自动线使用机械臂结合真空吸附方式,直接将膜片从料盘吸出后进行组装。详见附图3 自动线FILM吸附方式。

在此工位中,膜片以100PCS为一摞被置于一方形料盘中。机械臂每次吸取一张进行下一阶段组装,但因膜片表面存在静电,导致同时吸取2张膜片的情况,且随着静电量变大,严重时可同时吸附3PCS,导致几台卡料及抛料,严重影响线体TT,造成不必要的物料浪费。机械臂夹取FILM方式和多张吸附问题示意图,如图4所示。

针对以上制程中的问题,工厂不断HL提请相关单位改善。引起上层领导的高度重视,竭力推动此问题的改善。

3 吸附问题现状

将2017年5月问题爆发期膜片抛料数量及对线体的影响状况汇成表格,2017年5月上半月抛料数及线体状况如表1所示。

目前一条线体一天产能约为3-4K片模块,其中1片模块使用2张棱镜片,抛料率为一日内实际抛料数与投入总棱镜片数量比值,并将抛料率制作成折线图,如图5所示。

多张表示在同一片模块中因吸附而多组一张膜片的模块数量,宕机数表示因膜片吸附卡料造成线体膜片组装单元宕机的次数。

从图5可见半月中Q公司膜片抛料率居高不下,最高达4.17%,最低也有2.19%,半月平均不良率3.08%,单张膜片以1.7元计算,多组膜片模块需要rework取走一张多组装膜片,加上四周贴附Tape及人工成本按2.5元/张计算。则该条线损失计算公式为:

单线半月:1.7×3084片+87片×2.5=5460.3元

10线一年:5460.3×10×24=1310472元

一年预计损失超131万,且其中并未计入因宕机造成整条线TT时间拉长,影响线体产出总量,因此此引起公司高度重视,成立改善小组,期望能有效改善吸附抛料问题。

4 问题分析

为了避免在分析过程中造成系统性遗漏,无法找到问题的根本原因,此专案采用8D方法,并结合5M1E分析法,从人、机、料、法、环、测等方面进行原因排查,对根因采用DOE法进行逐项验证,找到最佳参数及方案,最终将改善按统合应用于产线实际生产,达到改善的目的。

建立临时小组:PD、INT、SQE、供应商、ENG

临时措施:FILM上线前增加临时消静电措施。

原因分析:采用鱼骨图(如图6所示)进行可能原因筛查。

表1所示为问题根因排查项目展开。

表1 问题根因排查项目展开

通过图6鱼骨图及表1根因展开可以发现,产线存在诸多问题,经排查后,将部分低级问题先行改善,余下几项为造成静电吸附的主要原因,将逐一对其进行专项改善。

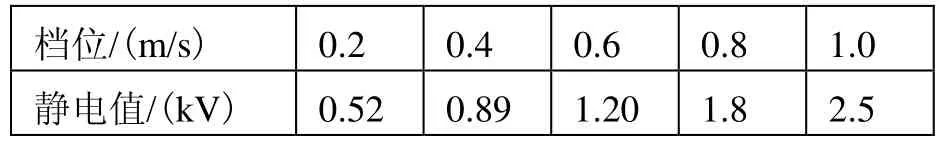

根因1:传送带速度,通过DOE实验结合静电棒厂家的产品说明,将膜片清洁传送带速度设置成不同档位(0.2 m/s~1.0 m/s),测试膜片通过静电棒后残留静电值表3,可见随着速率增加其除电效果将明显下降,结合产线TT要求,最终0.4 m/s档位,同时缩小静电棒与膜片间距离≤20 mm以内。

表2 传送带速率静电值关系

根因2:离子风扇角度及数量,排查离子风扇角度,使其切实对准膜片入料位置,同时由原1台离子风扇增加至左右各一台。

根因3:机械臂行程,因通过实际观察发现,机械臂下探吸取一张后膜片后会进行上下抖动动作,目的是使第一张已被吸取膜片与料盒中其他膜片分离,但因下抖行程设置过长,使第一张膜片被吸取后又在下探后与料盒中第二章膜片完全贴合,容易将第二张膜片带起后抛料。因此通过DOE实验计算,行程/抛料率=最佳参数,将图7中原1行程缩短至2行程,并由实验确定2最佳行程,也即最不易带料的距离,同时将抖动数由3次变为2次。

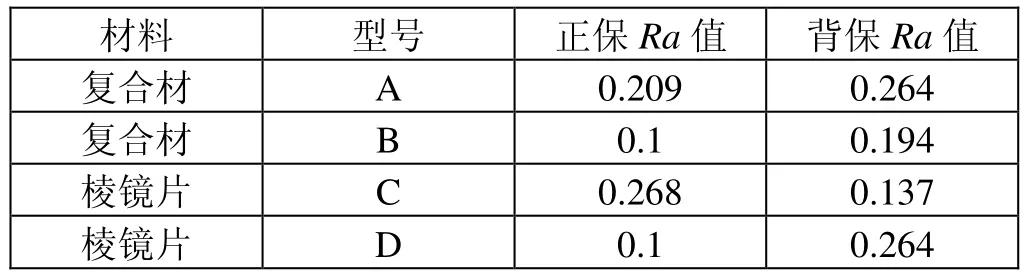

根因4:保护膜材质,经过量测发现问题保护膜表面粗糙度Ra0.1低于正常品一半,对材质进行变更,增加其Ra值至正常水平Ra0.235。

从图8可以看出变更后因保膜粗糙度增加,膜片间空气层增加,使机械臂下探导致的真空静电吸附状况可有所缓解。

表3 现行保护膜表面粗糙度量测

从图9可以看出,综合应用以上各条改善后,实际平均抛料率已从3.08%下降至0.42%,抛料问题已大大改善。

5 结语

运用工业工程及QC基本工具解决工厂实际生产问题,便捷有效,能给企业带来较好的实际效益。对相关知识也非常值得进一步学习研究。