基于客户需求的库存改善研究

2019-12-23熊文强周炳海

熊文强 周炳海

(同济大学 机械与能源工程学院 上海201804)

客户需求的自动对接链在全球汽车供应链中的标准模式被称为“电子数据交换”(Electronic Data Interchange, EDI),EDI是由国际标准化组织(ISO)推出使用的国际标准,具体是指在商业或行政事务的处理过程中,按照公认的标准,形成结构化的事务处理或消息的报表格式,从计算机到计算机的电子传输方法,同时也是计算机可识别的商业语言。

目前,国内汽车制造行业对需求及数据交换无统一的标准,需求分解过程中容易造成偏差和不一致,导致了各汽车零部件制造商企业库存的上升。本文以某汽车零部件制造企业C客户后视镜项目为研究对象,使用价值流程图[1-5]的分析方法, 对该企业建立EDI的效果进行了分析,分析结果表明,建立EDI对于降低库存、减少物流成本,以及改善企业现金流具有重要意义。

1 研究对象

1.1 数据分析

本文选取某企业C客户后视镜项目的需求为分析对象。

后视镜项目的特点是配置多,颜色多,组合多,由于后视镜在整车装配的末端,在客户装配过程中计划变动就更多。C客户后视镜项目的成品分5个配置,每个配置分10个颜色,并区分左右位置,因此该项目后视镜总成一共有100个料号。企业计划员每次收到C客户的需求有3000多条,手动输入需求信息到系统需要6小时。

同时该企业为保证C客户的需求,及时应对C客户装配计划中的配置、组合、颜色的变化,在距C客户20公里范围内设置中转库,并根据该企业与客户之间签署的物流协议中的规定设置中转库库存的水平。

该企业与C客户的物流协议中关于需求的规定如下:

(1)C客户在每月25日发送N+3月的需求预示,预示中必须包括每个配置每周的需求数量,该企业需保证在N+3月需求预示的基础波动15%的供货能力。

(2)C客户在N-2日发布含具体料号的固定订单,以实现零件按时供应,完成准时制生产方式(JIT)造车。

该企业按照客户物流协议,实施的操作方案如下:

(1)该企业计划员每月收到N+3月的需求预示后,将N+3预示中的配置转换成客户料号,手动输入到企业资源计划(ERP)系统中,生成系统预测。

(2)每周二在所有客户预测已更新的情况下运行主计划(MPS),结合库存和客户消耗情况生成每条生产线的周生产计划及所有供应商的物料到货计划。

(3)由于C客户只在N-2日发布含具体料号的固定订单,且C客户与该企业之间的运输时间超过2天,该企业就必须在C客户工厂周边设置中转库,以及时应对变化,同时根据客户的实际消耗调整日生产计划。

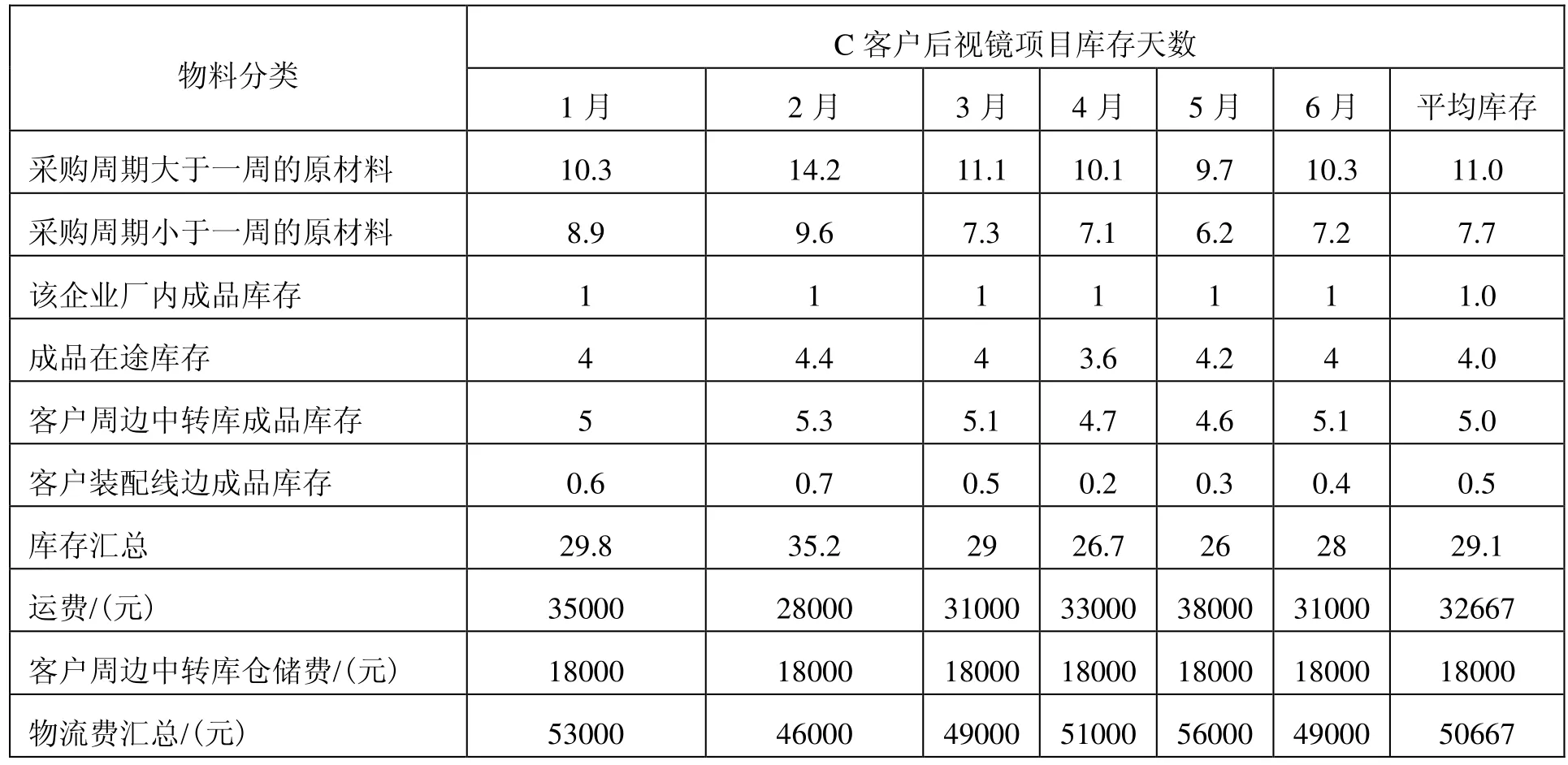

按照此操作方式,该企业的计划员需要月手工录入预测、周排产、日发货、日调整,在容易出现人为信息输入错误的同时,足足占用了一个非生产性员工的工作量,同时C客户的库存情况也在该企业所有客户中属于较高水准。在与C客户建立EDI前,后视镜项目库存状况如表1所示,具体如下:

原材料部分:由于C客户N+3月预示信息无具体日计划,只有每周需求总量,因此该企业按周为频次给原材料供应商下订单,此时该企业原材料库的计算式:

由该公式可知,所有原材料发货周期大于7天,因此所有原材料库存将大于7天。

成品部分:C客户每月提供N+3月预示,并在装备前N-2日提供日需求固定订单。该企业从收到客户固定订单到产品在客户生产线上装配总共需要6天,其中后视镜在该企业内装配时间为1天,装配完成后离开该企业到客户的运输时间为4天,客户收货后,仓库存储、装卸、配送到总装的操作时间为1天,这整个流程的6天减去2天客户固定订单的提前期,意味着该企业必须在C客户工厂周边中转库放置至少4天的成品库存,再加上客户N+3月预示中规定必须满足15%的波动,因此该企业在C客户工厂附近租用的中转库需放置5天库存。结合过去6个月物流部的月末关帐数据,该企业C客户后视镜项目的库存总天数为27.9天,物流费用超过每月5万元,在该企业所有客户中库存天数最高,物流费也排在前列,同时占用物流部非生产性人员资源也排名第一。

表1 EDI建立前C客户后视镜项目库存状况表

1.2 建立EDI之前的价值流现状图

综合以上数据,忽略厂内制造流程,重点突出该企业首末两端信息流对库存的影响,该企业C客户后视镜项目在建立EDI之前的价值流现状见图1。

图1中红色标注部分为本论文研究内容:

(1)客户端库存:在未建立EDI情况下,客户手动发出两个不同的客户需求:N-2天固定订单和N+3月需求,这两个信息指向了相同的任务但发送了不同的信息,造成重复劳动的同时极其容易造成分解错误。为保证及时供应,缓解信息不一致造成的风险,设置成品库存超过10天的缓冲,其中该企业仓库有1天库存缓冲,在途有4天库存缓冲,客户周边中转库有5天库存缓冲,这造成企业资源的浪费及成本的增高。

(2)供应商库存:该企业按N+3月需求中的周预测数量下订单,下订单的频次为每周,这样所有物料的送货频次将大于7天。根据供应商距离的远近及制造周期的长短,数据表明采购提前期大于7天的物料为11天库存,采购提前期小于7天的物料为6.5天库存,占用了企业巨大的现金流。

2 EDI的建立

现状图析表明,C客户对该企业发出了两个不同需求的信息(N-2日固定订单和N+3月预示),为保证客户能按时得到所需的物料,该企业在C客户工厂周边建立了5天库存的中转库。通过对过去日固定订单和月需求中的周需求数量进行比较,以WEEK13周为具体案例,发现N-2固定订单中每周每个零件的总需求数和N+3月需求预示中的周需求数超差不超过6%,如表2所示。

表2 Week13 N-2 固定订单与N+3月预示需求差异分析表

将这种差异展开到月,具体以2月份数据为示例,N-2固定订单和N+3月预示每个零件的需求数超差不超过1%,如表3所示。

根据表2和表3中的数据分析,该企业与C客户沟通,希望将后视镜的N+3月预示需求中的周预测展开到日计划,以达到两个信息的统一。C客户基于市场竞争的压力,为实现双赢,考虑建立与供应商之间的需求信息自动对接链(EDI)。由于标准的EDI需要数据交换器,C客户的供应商所使用的ERP系统各不一样,许多国内供应商的ERP系统交换数据接口与国际标准又不统一,为加快项目推进,同时出于成本考虑,C客户采取中间方案WEB-EDI,即通过网站以标准文档将需求信息公示,供应商将需求信息通过外挂直接导入系统,方案见图2所示。

表3 2月N-2 固定订单与N+3月预示需求差异汇总表

C客户在具体将N+3月预示的周需求分解为EDI日需求方案时,将企业内部ERP系统中的总装前车身半成品报交数据导出。喷涂整个流程的制造周期为一周,车辆外壳冲压、焊接过后进入喷涂扫描报交点,此时车辆总装装配的配置将最终确定,同时后续一周的总装计划也随之确定。因此,按C客户过去喷涂扫描点报交的数据为依据,将N+3月预示中周预测的前面两个周,转化成固定的计划,分解并精确到每日,之后的预测以前面6个月的报交数据为基础,将每个配置的数量平分到每日,形成预测。将此数据以固定的形式上传到公司网站公示链接,形成WEB-EDI。同时发送更新提醒到各供应商备案邮箱,提示预测已更新,并在邮件中附带国际通用的EDI信息文本为附件。使用国际通用标准EDI接口ERP系统的供应商收到邮件后,可直接将EDI信息文本通过接口数据交换直接导入ERP系统。未使用国际通用标准EDI接口ERP系统的供应商,接到邮件后,打开C客户网站,在链接中下载预测,使用IT开发的外挂,将信息导入到ERP系统中,形成了2周固定计划加1周可变订单加2.5月预测的系统需求信息,详见图3所示。

该企业每周日接收WBE-EDI数据, 由于未使用国际通用标准EDI接口ERP系统,故需要登入网站,下载数据后,将数据通过外挂直接读取数据导入ERP系统,达成与EDI 系统直接对接同样的效果。该企业每周二按WEB-EDI的需求,排出一周的固定计划,周三开始发货、运输,周六到货,每日计划完成后每日发货至C客户,形成每日的到货循环及每周操作的循环,如图4所示。

同时该企业在每周二排完周固定计划后,在周三运行物料需求,产生子零件的日取货计划,并将采购提前期小于7天的物料取货频次设置为以天为单位,实现客户需求和周边供应商取货计划的直接对接,自动生成周边供应商的日取货计划,为实现周边供应商循环取货奠定信息及数据基础。

3 建立EDI的效果

3.1 建立EDI后的价值流程图析

建立EDI后,该企业C客户后视镜项目价值流程图析如图5所示。

图5中绿色标出部分为本论文改善内容:

(1)客户端库存部分: 需求通过WEB-EDI自动对接,月需求和日需求整合,发出一致的指令,该企业C客户后视镜项目成品总库存不超过5天,其中厂内1天,在途4天,客户周边中转库由5天降低到了0 天。

(2)供应商端库存部分:每周三按WEB-EDI更新的预测运行物料需求计划(MRP)。由于预测精细到天,该企业将采购提前期小于7天的供应商按天为单位设置取货频次,实现周边供应商的日取货需求,周边供应商采购提前期小于7天的物料库存降至2.5天。

3.2 建立EDI后的库存分析

该企业C客户于2018年7月开始使用外挂导入客户WEB-EDI需求实现客户需求与企业ERP之间的自动对接链,在对接建立后按三个步骤走:

(1)减少C客户附近中转库库存,该企业在EDI建立的7月并未直接取消C客户附近中转库,而是先观察记录中转库库存,在提高企业厂内和客户厂内半天库存后,8月每周取消一天中转库成品库存,至8月底,未发生任何异常。

(2)取消C客户附近中转库,在观察中转库减少库存过程中,未发现任何异常,最终取消中转库。

(3)原料供应商库存优化,该企业取消中转库后,对采购提前期小于7天的供应商生成日订单,并待客户端稳定后再逐步开展循环取货(MILK RUN),降低原材料库存。

表4给出了该企业C客户后视镜项目建立EDI后的库存分析,具体数据如下:

(1)成品库存从6月的10.5天降到了12月的6.4天,降幅达到了39%;

(2)采购周期小于7天的原材料由6月的7.2天降到了12月的2.5天,降幅达到了65%,并为展开Milk Run 提供了基础;

(3)该企业C客户总库存由2018年上半年平均29.1天降到了23天,降幅达到21%;

(4)2018年12月该企业C客户关帐库存数据为19天,比2017年12月关帐的数据28.6天,足足减少了9.6天,降幅达到34%。

在库存降低的同时,物流费用也由原本的每月5万元降低至3.7万元。由于需求信息的自动对接,大大降低了人为输入的错误,同时由月更新预测,周排产,日调整,整合为周滚动计划循环,减轻了劳动负荷,在提高工作质量的同时,也为该企业释放了半个非生产性人员的工作量。

表4 EDI 建立后C客户后视镜项目库存状况表

4 结语

本文通过使用VSM分析的方法,结合工业工程及精益生产相关工具,成功地将客户需求自动对接链(EDI)应用于某汽车零部件制造商企业。改善前和改善后的价值流程图析表明, EDI通过信息流的变化,改善了价值流,从而在短时间内改善了企业的库存状况,降低了物流成本,可为企业带来巨大的经济效益。