一种三角履带式果园动力底盘的设计与研究

2019-12-22谢守勇段廷亿

王 锋,杨 玲,谢守勇,马 杨,张 健,段廷亿

(西南大学 工程技术学院,重庆 400715)

0 引言

随着人民生活质量的提高,对于各类水果的食用量也越来越大[1]。根据中国统计年鉴2015版中的内容显示,从2000年到2015年,我国的水果种植面积增长了43.9%,而水果的产量却增长了439.8%[2]。在南方丘陵地区很多农民都会在自己的土地里栽植一定数量的果树。传统的水果生产主要依靠人工劳动来实现,其工作效率低、劳动强度大,由于人工劳动成本的增加,人们对于果园机械的需求度越来越大[3-4]。

从查阅的相关文献资料中可以看出:我国对于果园作业机械的研究起步较晚,果园机械化的基础较差,果园生产的机械化程度与欧美等发达国家存在很大差距[5]。总的来说,农用果园动力底盘的研制受限于南方丘陵地区果园管理现状和果树种植环境,适用于果园生产的机械设备较少,相关研究也不是很多[6-9]。果园动力底盘在水果生产中用处很多,其功能主要包含果树喷药、林间除草、水果采摘及开沟施肥等方面。因为南方的果树大多种植在丘陵地区,果树分布密集且机械通道狭窄,使得现有的果园动力底盘不能够完全适应南方丘陵地区果园种植环境,因此研制一款完全适应南方丘陵地区果园种植环境的果园动力平台对于提高南方果园生产的机械化水平具有重要意义。

本文针对南方丘陵地区果园管理现状和果树种植环境,设计并制造了一种三角履带式果园动力底盘。该底盘制造成本低、外形尺寸小、行走操作简单、稳定性好,能够适应南方丘陵地区的果园作业环境,满足实际工作要求。

1 设计要求与总体结构原理

1.1 设计要求

1)可以适应南方丘陵地区的果园地形,底盘行驶速度为0.2~3.5km/h;最大爬坡角度为15°;前进档位数量为2;倒档位数量为1;

2)搭载果园喷雾机、果园割草机及开沟机等工作部件后的整机高度≤1.6m;

3)加工制作成本低,行走操控简单,底盘稳定性好。

1.2 总体结构与工作原理

1.2.1 总体结构

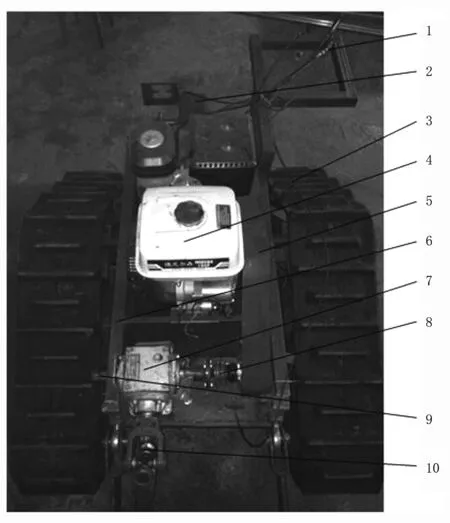

三角履带式果园动力底盘由减速机构、行走装置、皮带轮传动系统、动力装置、机架、换挡操控手柄和动力接口等部分组成,如图1所示。行走装置的功能是实现底盘的田间行走,主要由橡胶履带、驱动轮、导向轮、支重轮、张紧轮、张紧装置、轴承座和车架等部分组成;动力装置和减速机构的功能是实现底盘的动力输出和变速,主要由汽油发动机、变速箱、皮带轮、皮带、传动轴、齿轮箱和轴套等部分组成,主要用于控制底盘驱动轮的速度及汽油发动机的动力输出;机架的功能是用于搭载喷雾机、割草机、开沟机及其他机具等工作部件在果园进行作业,由规格为40mm×40mm×2mm的方钢管焊接组成;换挡操控手柄的作用是实现前进挡、倒挡等的操作,位于底盘的尾部,便于操作。

1.2.2 工作原理

工作时,汽油机给整个底盘提供动力,通过机械传动(包括皮带轮传动、变速箱的变速传动、齿轮箱的齿轮传动),完成减速增扭和动力分流,分别传递给行走装置的驱动轮、喷雾机和割草机等工作部件;传递到驱动轮上的动力驱动橡胶履带运动,从而实现果园动力底盘的行走。

1.操控手柄 2.变速箱 3.履带行走装置 4.汽油发动机 5.皮带轮传动系统 6.车架 7.齿轮箱 8.喷雾机动力接口 9.其他机具动力接口 10.割草机动力接口

1.3 主要技术参数

本文研究对象为重庆市忠县种植的柑橘树,并于2018年2月对其进行了实地调研,为本文提供了设计依据[10]。三角履带式果园动力底盘的主要尺寸参数如表1所示。

2 关键部件的设计

2.1 履带行走装置

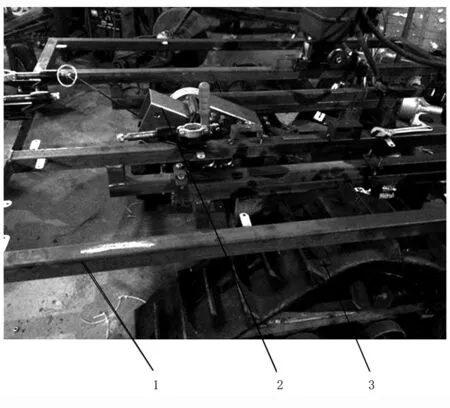

行走装置的功能是实现底盘在田间的行走,主要由橡胶履带、驱动轮、导向轮、支重轮、张紧轮、张紧装置、车架和轴承座等组成,如图2所示。

表1 三角履带式果园动力底盘的主要尺寸参数

1.橡胶履带 2.张紧轮 3.支重轮 4.张紧装置 5.车架 6.驱动轮 7.导向轮

采用三角履带轮式结构设计,可增大底盘的通过性和稳定性,解决了传统轮式动力平台在田间作业时存在的爬坡能力差、作业效率不高等问题。三角履带式行走装置的特点是通过性强、适应性高、稳定性好、牵引附着性能好、接地比压小,能够在潮湿、黏重的地面行走。为方便底盘在果树间的行走,本履带行走装置,采用双履带式的纵向对称布局形式,橡胶履带选用型号为L280×90×34,履带接地长度设计为1 000mm,履带轨距设计为1 000mm,底盘宽度设计为1 200mm。

2.2 传动系统

行走传动系统主要由汽油发动机、皮带轮传动系统、变速箱齿轮变速系统、变速箱动力输出轴、驱动轮动力传递系统等组成,如图3所示。

1.割草机动力接口 2.其他机具动力接口 3.齿轮箱 4.齿轮箱动力输入轴 5.皮带轮Ⅰ 6.皮带轮Ⅱ 7.皮带轮Ⅲ 8.汽油机 9.皮带轮Ⅳ 10.变速箱轴Ⅰ 11.变速箱轴Ⅱ 12.变速箱轴Ⅲ 13.右侧驱动轮 14.牙嵌式离合器Ⅰ 15.变速箱轴Ⅳ 16.变速箱 17.牙嵌式离合器Ⅱ 18.左侧驱动轮 19.前进挡 20.高速挡 21.倒挡 22.滑移齿轮

动力选用重庆诺比为机电有限公司生产的德尼尔森190F型汽油发动机,标定功率为11kW,标定转速为3 600r/min,其详细信息概括为单缸、风冷、四冲程、顶置气门及水平轴,汽油发动机的动力输出轴与直径为85mm的皮带轮连接。变速箱选择市面上常见的8000型干式离合器变速箱,将离合器结合到变速箱中,能够实现底盘的自动变速,变速箱的动力输入端为直径为162mm的皮带轮,动力输出端为2根六角传动轴。驱动轮选择福田雷沃RG系列驱动轮,驱动轮齿数为7个,驱动轮节圆直径为206mm,驱动轮通过自制花键轴与轴承座连接,利用内六角轴套将变速箱动力输出轴和花键轴连接。

汽油发动机的输出动力先经过皮带轮传动系统减速(大、小皮带轮的直径分别为162、85mm,传动比i1≈1.91),然后再传递到离合器变速箱中,此款变速箱包含4个档位,分别是前进挡、高速挡、倒挡以及空挡。驱动轮前进挡的传动比i2=35.71,高速挡的传动比i3=17.24,倒挡的传动比i4=35.71。底盘在低速档位完成前进和倒退运动时,驱动轮的转速约等于±10.7r/min,在高速档位完成前进运动时,驱动轮的转速约等于20.3r/mim。

2.3 机架

如图4所示:机架由规格为40mm×40mm×2mm的方钢管一段接一段焊接而成,完成后在其表面喷涂红色油漆,防腐防锈且外观精美。机架与履带底盘车架通过焊接方式连接在一起。机架的功能主要是用于搭载喷雾机、水箱、喷药泵、汽油发动机、割草机及变速箱等工作部件。

1.机架 2.变速箱 3.履带行走装置

3 试验与分析

试验的目的是验证果园动力底盘的实际工作情况,试验地点在西南大学校内,测试内容包括平地性能测试、爬坡性能测试、跨越壕沟测试及跨越垂直障碍物测试等方面。

3.1 平地性能测试

试验路段为西南大学校内平直的水泥地,果园动力底盘在行驶过程中,各个档位换挡平稳,其换挡方式采用人工换挡。底盘在无负重、汽油发动机的油门被置于中位条件下行驶速度:在低速挡时的行驶速度约为0.22m/s,在高速挡时行驶速度约为0.36m/s。

3.2 爬坡性能测试

果园动力底盘的最大爬坡角度θ被定义为底盘满载时在良好路面上采用最低档位行驶能够通过的最大坡度角,衡量的是底盘的爬坡能力,计算公式为

θ=arcsin[(FH-∑fi)/Gmax]

式中Gmax—满载条件下的底盘重量(kN);

FH—履带底盘的切线牵引力(kN);

fi—履带底盘的运动阻力,包括压实阻力、推土阻力(kN)。

将履带底盘的参数代入,计算得出底盘满载时的最大爬坡角度θ=15°,与设计值一致[11]。

爬坡性能测试主要研究底盘爬坡角度和底盘爬坡速度之间的关系,由于没有完全理想的测试路段,故本研究采用西南大学校内的水泥地进行爬坡性能试验,且事先测得试验路段的坡度为3.2°、5.6°、14.2°,分3种坡度进行试验。底盘质量是1 800kg,将汽油发动机的油门置于中位,在坡面底部的平直路段开始到离开整个坡面的这段距离之间,测试底盘在低速前进档状态下的爬坡性能。

在试验过程中,底盘运动情况良好,均能成功驶过3种不同的坡面,但由于底盘加工制造粗糙、运动过程中振动很大、底盘质量很大、汽油发动机的功率较小,因此底盘在爬坡过程中存在一定的打滑现象且爬坡速度较慢。试验测得的爬坡性能参数值如表2所示。

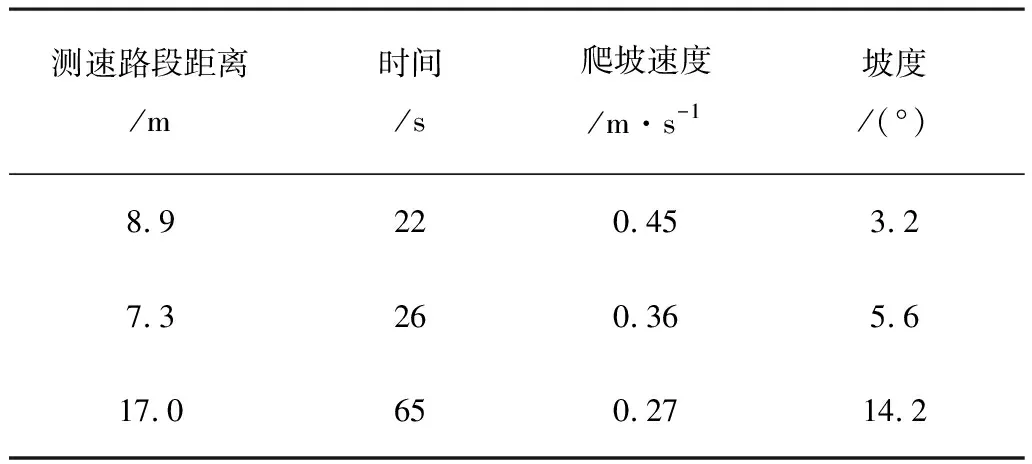

表2 爬坡性能测试

3.3 转弯半径测试

该项试验在西南大学校内空旷的水泥路面进行,使用的主要测量工具有喷水针及钢卷尺等,底盘在前进过程时按下前进挡位操控手柄,在后退时按下倒挡位操控手柄,汽油发动机的油门被置于中位。底盘在转弯到最大角度以后,继续保持各换挡操控手柄的位置不动,此时用最小行驶速度分别往左前、右前和左后、右后方向各运动1圈,使用安装在底盘最外侧且喷头方向竖直向下的喷水针向水泥地面喷水,分别绘制出底盘外侧的转弯半径轨迹[12]。

转弯半径测试结果如表3所示。结果表明:底盘在前进挡和后退挡两种不同的运动方式下,其转弯半径的大小存在差异,但整个试验测试表明底盘的转弯半径小于1.5m。

表3 转弯半径测试

3.4 跨越壕沟测试

三角履带底盘跨越壕沟的宽度跟该底盘的履带接地长度和整个底盘的重心位置有关。当三角履带底盘在行驶时,如果重力的作用线在三角履带底盘第一个支重轮和对面的壕沟壁接触之前超过负重面,那么三角履带底盘的前部就会落入壕沟里面。三角履带底盘跨越壕沟的工作可概括如下3个过程:履带接地端离开地面,三角履带底盘前端张紧轮离开地面和接地前端到达壕沟对面。虽然三角履带底盘在爬坡和下坡行驶时跨越壕沟的能力能够得到一定程度的加强,但考虑到安全方面的因素,本研究中三角履带底盘跨越壕沟的能力用水平壕沟来评价[13]。本研究中的三角履带底盘跨越壕沟的能力比较强,可以跨越宽度在500mm左右的壕沟。

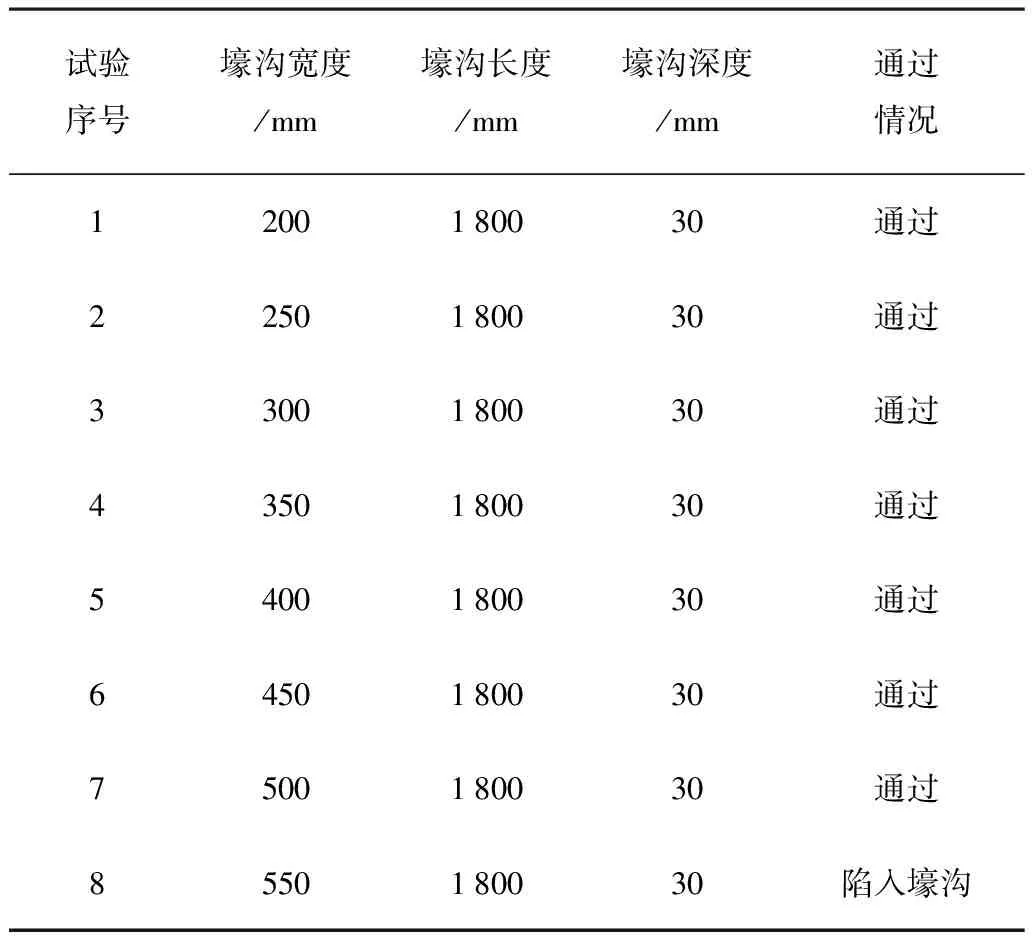

试验路段设在西南大学校内,设置水平壕沟的断面为矩形,且沟沿平直,按照拖拉机设计手册所述的水平壕沟的长度应不小于底盘宽度(1 200mm)的1.5倍,设置水平壕沟的长度为1 800mm,深度为30mm,将宽度每间隔50mm由窄到宽依次制作成不同宽度的壕沟并将其压实,设定的水平壕沟宽度分别为200、250、300、350、400、450、500mm,对每组宽度进行3次重复试验,并将三角履带底盘跨越水平壕沟的通过情况记录到表4中[14]。

3.5 跨越垂直障碍物测试

三角履带底盘跨越垂直障碍物的过程可分为3个阶段:第1阶段底盘前端的三角履带接触壁缘,并爬至最高;第2阶段底盘前端的三角履带爬上台阶;第3阶段底盘后端的三角履带爬上壁缘,直至整个底盘爬上台阶。当底盘前端的履带接触到台阶的壁缘时,设履带的接地长度为L,驱动轮的节圆直径r跟跨越台阶高度H之间有如下关系式,即

H=L·sinθ+(r-r·cosθ)

式中H—底盘跨越台阶的高度(mm);

L—履带的接地长度(mm);

r—驱动轮的节圆直径(mm);

θ—三角履带轮的摆动角度(°)。

取θ=30°,并将底盘的其他参数代入上式,计算得出三角履带底盘最大能够跨越高度约为528mm的台阶[13]。

表4 跨越水平壕沟测试

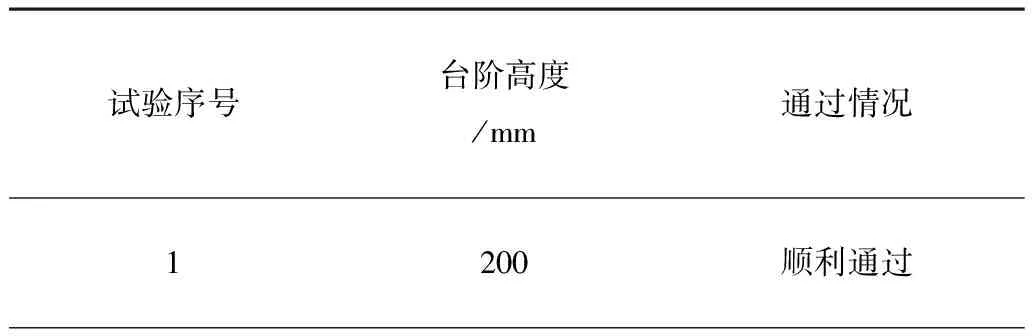

选取西南大学校内的不同高度水泥台阶作为试验垂直障碍物。测量得出,水泥台阶的宽度均大于三角履带底盘宽度,水泥台阶的长度均大于底盘接地长度,且边缘垂直。三角履带底盘以最低前进挡行驶,汽油发动机的油门全开,由低到高依次通过各个高度的垂直水泥台阶,直至不能通过为止[14]。试验中设定的台阶高度为200、250、300、350、400、450、500mm,对每组高度进行3次重复试验,并将试验结果记录到表5中[14]。

表5 跨越垂直障碍物测试

续表6

4 结论与讨论

1)底盘的结构紧凑且外形尺寸较小,制造成本低,行走操作简单,稳定性好。

2)通过试验测得:底盘行驶速度为0.22~0.36m/s,最大爬坡角度为15°,转弯半径为750~1 340mm,最大跨越壕沟宽度为500mm,最高跨越垂直障碍物高度为528mm,基本满足设计要求,能够适应南方丘陵地区果园管理现状和果树种植环境,满足水果生产中的作业要求。

3)由于底盘存在质量分布不均衡、加工制造粗糙、精度低及行驶过程中振动很大等问题,对整个底盘的稳定性有很大影响,可以通过更改底盘整体布局、履带行走装置和传动系统等方式来提高底盘的稳定性。