2CMW-4B微型马铃薯播种机的设计与试验

2019-12-22胡周勋岳仁才李少川孙景彬李学强王相友

胡周勋,岳仁才,祝 珊,李少川,孙景彬,李学强,王相友,2

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255091;2.山东省马铃薯生产装备智能化工程技术研究中心,山东 德州 253600;3.山东希成农业机械科技有限公司,山东 德州 253600)

0 引言

马铃薯粮菜兼用,具有很高的营养价值,其种植面积广,是仅次于水稻、 玉米和小麦的4大农作物之一[1-3]。

近年来,随着我国马铃薯主粮化,种植面积进一步扩大,种植潜力也将进一步被挖掘。但是,我国马铃薯种植水平不高,平均单产量相比发达国家仍存在很大的差距,主要因素是我国脱毒种薯种植面积大约是总种植面积的1/4,而发达国家种植面积超过90%。脱毒种薯因无病毒感染、品质好等优点,可使马铃薯每亩产量提高到原来的1.3~1.5倍,高的甚至达到3~4倍[4]。然而,国内培育的脱毒种薯比较少,且随着脱毒种薯的种植面积的不断增加,也将导致脱毒种薯的供不应求[5]。因此,加大微型原种的种植来保证一级脱毒种薯的供应需求,扩大脱毒种薯的种植面积,对提高我国马铃薯生产水平和产量具有重要意义。

现阶段,我国的马铃薯播种机多以薯块播种为主,而微型薯比较小且是整薯种植,因此国内绝大部分播种机不适合微型薯的种植。在国内,微型种薯播种机不多,机械化程度不高,在播种时仍存在人工取种半自动化种植,且很多地区还采用人工种植,难以保证株距一致、播深统一的农艺要求,耗费大量人力,作业效率不高,远不能达到马铃薯机械化发展的要求[6]。

因此,为满足我国微型马铃薯种大面积机械化播种作业需求,设计了一款基于振动排序技术的2CMW-4B型四行微型马铃薯播种机,可实现开沟、施肥、播种及覆土镇压等多项作业,同时具有较高的播种精度和作业效率。

1 整机结构与工作原理

1.1 整机结构

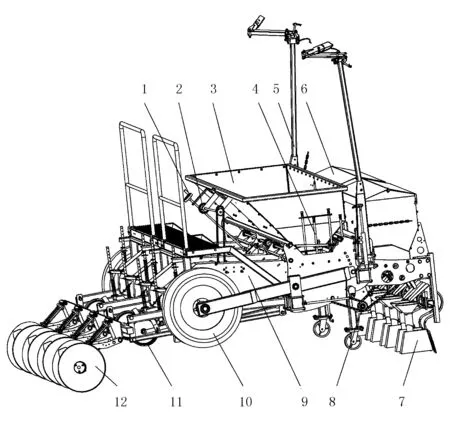

2CMW-4B型四行微型马铃薯播种机主要由机架、传动装置、覆土装置、液压系统、施肥装置、排种装置、开沟器,以及划线器等组成, 可一次性完成开沟、施肥、喷药、播种及覆土等作业,解决了人工效率低和生产成本高等问题。其播种机整机结构如图1所示。

1.2 工作原理

工作时,拖拉机通过三点悬挂方式牵引微型马铃薯播种机前进,播种机动力来自地轮,随着拖拉机前行地轮转动,将动力通过链轮、链条传递给播种装置和施肥装置。

在播种过程中,播种传送带由播种主动链轮带动而转动,微型薯种经过输送带上的抖动板进入待传送区域;然后,在传送带和摆动片的作用下进行排序并带动微型薯种一起运动,移动向下一个与之转速相同步的压种带,在非常接近土壤表面时释放薯种,播种再由双面犁尖式开沟器开出的合适播种深度的种沟中,完成播种作业。在施肥过程中,排肥轮转动将肥料输送到施肥通道,接着落至肥沟,完成施肥作业。播种机完成施肥和播种后,覆土装置对薯垄进行覆土,完成整个微型薯的播种工作。

1.薯量调节装置 2.播种单元宽窄调整装置 3.种箱 4.液压系统 5.划线器 6.肥箱 7.弹性开沟器 8.传动系统 9.开沟播种装置 10.地轮 11.限深轮 12.覆土盘

1.3 主要技术参数

2CMW-4B型微型马铃薯播种机可4垄作业,工作幅宽大且作业速度高,具有较高的播种效率。其主要技术参数如表1所示。

表1 主要技术参数

2 主要部件的设计

2.1 开沟播种装置的设计

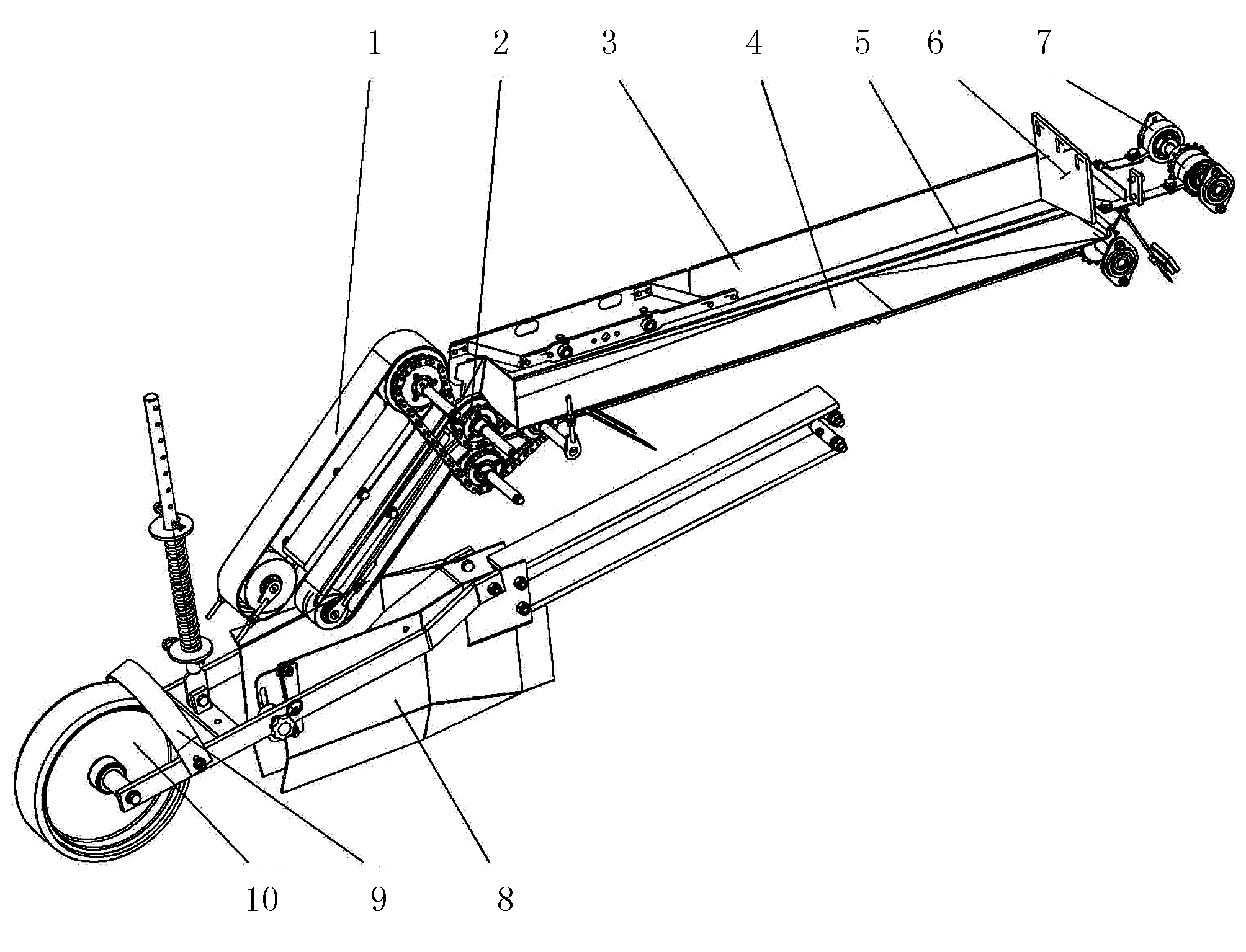

播种装置是微型薯播种机的核心部分,播种装置的性能直接影响微型薯的播种质量和播种效率,而其中播种质量又是影响最终马铃薯产量的一个重要因素[7]。本文设计的开沟播种装置采用了振动排序技术,该装置主要由输送带、压种带、抖动板、摆动片、链轮、链条、开沟器,以及限深轮等组成,如图2所示。

1.压种输送带 2.链轮和链条 3.摆动片 4.抖动板 5.前输送带 6.料口前挡板 7.偏心轴承 8.种沟开沟器 9.刮土板 10.限深轮

工作时,微型薯种从料斗口滑落到抖动板和输送带的前端,且该输送带靠近微型薯种一侧比中间高出一部分,因此输送带上的微型薯种将随着输送带往后运动。在往后的过程中,摆动片在偏心轴承的转动下前后摆动,且摆动片与输送带右侧端的距离大小不断减小直到约3/5处间距不变。其摆动目的是让在输送带上的微型薯种进行排列运动,距离变小是为了使微型薯种只排列成一队随输送带运动,而多余的微型薯种将被挤出输送带,大大降低了重种率。由于抖动板有轻微的折弯,即抖动板靠近输送带一侧前比后低以及前侧左比右低,因此被挤出输送带的微型薯种在抖动板的抖动下将回到前端再次等待进入待传送区域。当微型薯种排列成一队后,移动向下一个与之转速相同步的压种带,接近土壤表面时释放薯种,从而播种在土壤中。

由于微型薯种向下运输时被压种带固定着向下运输,不会产生位移的现象,当微型薯种快要接近土壤表面时才离开传送装置,确保了薯种能够被精确地播种在土壤中。利用平行四边形的开沟器能够开出均匀的播种深度,同时配备的限深轮装置也能在一定程度上保证微型薯播种精度。地轮为播种装置提供动力来源,采用履带式传送结构,经由左侧的链轮组就可以调节播种速度,可以达到不受行进速度的影响而实现高速播种的目的,极大地提高了播种效率。

2.2 施肥装置的设计

2.2.1 肥箱的设计

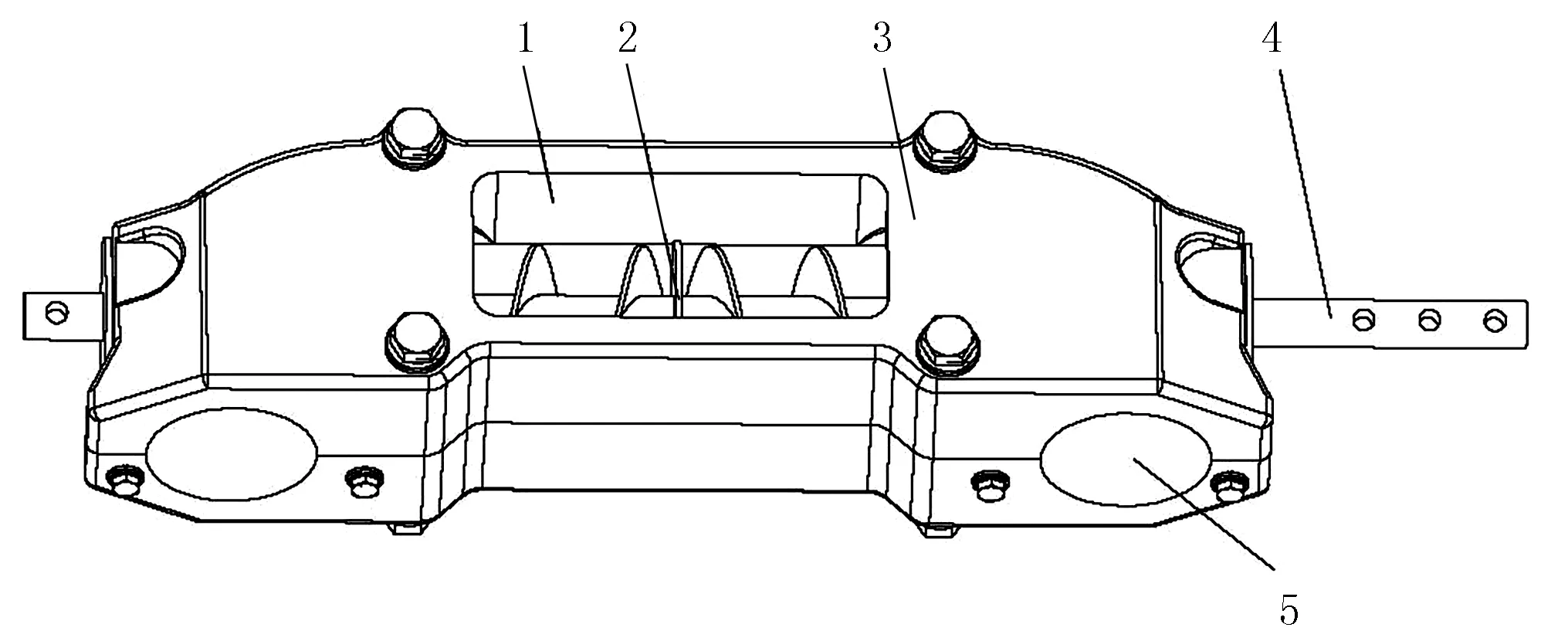

考虑到肥料容易在流肥盒入口处堵塞或部分肥料易堆积在底部无法进入流肥盒等问题,为了使肥料顺利进入流肥盒,本文设计的肥箱主要由搅拌轴、螺旋输送条和搅拌杆等构成。其中,肥箱焊接了搅拌装置,如图3所示。该装置是将搅拌杆和螺旋输送条焊接到搅拌轴上,搅拌杆对应在流肥盒进料口处呈一定角度焊接在搅拌轴上的,以充分搅拌流肥盒进料口处的肥料团,防止了流肥盒堵塞;而螺旋输送条是旋向相反进行焊接的,以确保肥箱底部的肥料被顺利推进两端的流肥盒中,避免箱底积肥,提高了播种机施肥质量。

1.搅拌轴 2.搅拌杆 3.螺旋输送条 4.肥箱腔体 5.链轮

2.2.2 流肥盒的设计

流肥盒是施肥装置中核心的一部分,其优劣将影响施肥的质量以及后期的微型薯的产量。本文设计的流肥盒主要由传动轴、绞龙及绞龙腔体等构成,如图4所示。本设计采用绞龙旋转进行施肥,其绞龙是两个旋向相反的螺旋叶片焊接在旋转轴而成,可将进料口处的肥料不断地推至出料口处,避免了卡肥现象,提高了施肥质量。

1.进料口 2.绞龙 3.绞龙腔体 4.传动轴 5.排料口

综合肥箱和流肥盒的设计施肥装置由肥箱、流肥盒、接肥盒及施肥开沟器等构成,如图5所示。其动力来自地轮,地轮旋转通过链和链轮带动施肥装置传动轴转动;施肥开沟器开出肥沟的同时,流肥盒下料口处排出的肥料经施肥导向管流向肥沟。该装置可通过改变施肥开沟器的安装高度调节施肥深度,通过更换链轮的大小调整施肥量,大大提高了施肥质量。

2.3 种箱和供薯量调节装置的设计

2.3.1 种箱振动供种的设计

播种距离、播种量、工作幅宽等因素都会对播种机种箱容积的设计有影响,需多方面考虑。且种箱至少在一个往返行程内剩余大约10%的薯种,确保播种质量不会因箱内种子太少而下降[8]。

其种箱容积计算公式为

V=1.1LBQmax×10-4/γ

(1)

式中L—种箱装满所能播种的距离,至少应等于一个往返行程(m);

B—工作幅宽(m);

Qmax—单位面积最大播种量(kg/hm2);

γ—微型原种的密度(kg/L)。

微型薯种容易堆积在种箱的供种口,导致薯种无法及时供应,增大漏播,降低了播种质量[9]。故在种箱前下料口安装有振动电机,对料箱的微型薯有一个微振动的作用,使供种口不易堆积,提高了供种效率和播种质量。

2.3.2 薯量调节装置的设计

种箱供种口既不能过大也不能过小,过大会造成过多的种薯堆积在播种装置上,不利于播种;过小容易造成种薯在供种口处堆积。因此,设计了薯量调节装置调节供种口调节板的转动,进而控制供种口的大小,其结构如图6所示。其供种口的大小通过旋转手柄来改变,首先旋转手柄带动螺纹杆转动,螺纹杆带动方钢转动,进而方钢带动偏心轴套转动,最后带着供种口调节板转动,调节供种口大小。在作业时,由于联轴器上安装有偏心轴承,偏心轴承在转动时,会带动调节板有一个微小的振动,进一步降低了堆积的可能,提高了薯种的供应率。

1.旋转轴 2.支撑板 3.转换块 4.连接板 5.连接轴 6.供种口调节板 7.偏心轴承 8.方钢 9.旋转手柄

2.4 播种单元宽窄调整装置的设计

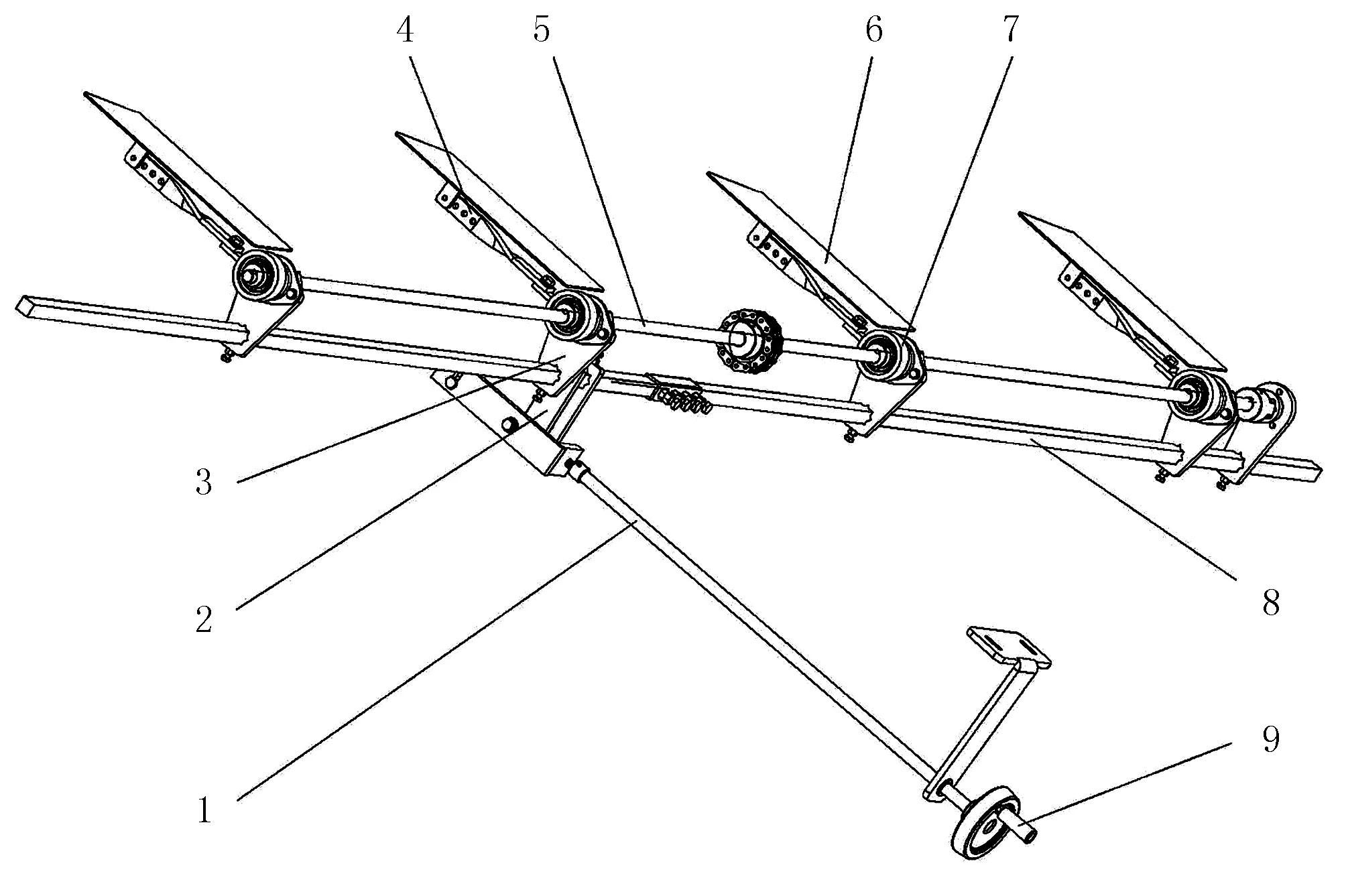

在作业时,只允许有一队微型薯种随输送带运输,因此播种装置摆动片与输送带右侧的宽窄必须合适,防止因过小而漏种,过大而重种现象。播种单元的宽窄可由旋转手柄来改变,如图7所示。

1.连接支架 2.调节螺栓 3.调节块 4.摆动片 5.前输送带 6.旋转手柄 7.链轮 8.链条

转动旋转手柄带动链轮转动,由链传动带动下面的链轮,下面的链轮通过转动改变与螺纹块的距离,来调节播种单元的播种的宽窄,防止重种和漏种率,保证了播种质量。

2.5 传动机构的设计

合理布置传动机构不仅能使整机结构紧凑、美观,而且还能保证准确的传动比,提高作业效率[10]。本设计主要采用链轮、链条传动方式进行传动,具有成本低、安装精度要求低,以及可在恶劣的环境工作等特点。

播种装置和施肥装置的动力源均来自地轮,在工作过程中,地轮在拖拉机牵引播种机前进时转动,动力经过地轮轴上的链轮、链条及中间传动机构传递给播种装置的播种主动轮和施肥装置的排肥轮。本设计通过调整左侧的链轮组,便可改变薯种传送速度,改变株距大小,满足不同种植模式的株距要求。

3 田间播种试验及分析

3.1 试验条件

马铃薯种植期间,在内蒙古四子方旗某马铃薯种植基地对样机进行了田间播种试验,选用配套动力为105.5kW的拖拉机,作业速度控制在4~6km/h,并根据播种要求调节好相应的参数,进行4垄微型薯种播种试验。

3.2 试验结果

在田间进行多次试验,对试验的结果取平均值,并与相应农业机械试验条件与测定方法的规定标准作相应的比较,结果如表2所示。

表2 样机田间试验结果

由试验结果可知: 各项指标的试验结果均优于指标的标准,该微型薯播种机的设计满足要求。

4 结论

1)将振动排序技术应用到微型马铃薯播种机,通过振动将马铃薯进行排序,由输送带进行传送排种,在满足株距的基础上,减小了漏种率和重种率,提高了播种效率和播种质量。

2)采用振动排序和履带式传送结构的播种装置,由地轮提供动力,通过左侧的链轮组调整播种的密度,不受速度影响,可高速播种,提高了播种效率;采用搅拌螺旋式的肥箱和绞龙式的流肥盒,降低堵塞的可能,提高了施肥质量;采用种箱振动供种,提高供种性能。

3)田间试验结果表明:该微型马铃薯播种机性能稳定,作业质量较高,间距合格指数为92.0%,重种率为5.7%,漏种率为3.9%,种植深度合格率为93.1%,各项性能指标均优于马铃薯播种的相关要求。该研究可为我国马铃薯微型薯种播种技术及装备的研发提供参考,对推动我国马铃薯全程机械化的发展进程具有重要意义。