基于DEM的谷物清选筛振动筛分虚拟试验研究

2019-12-22刘凡一

张 舰,刘凡一,陈 军

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100 )

0 引言

清选装置作为谷物清选机和谷物联合收割机的核心工作部件之一,其工作性能的好坏直接影响着设备的整机工作性能[1]。目前,清选机械普遍采用风筛式清选装置,由清选风机和振动清选筛两部分组成。当物料进入清选装置后,会在气流的风选作用和筛面的筛选作用下完成物料的分层和透筛,具有清洁度高、清选损失率小及适应性强等优点。在谷物分层清选过程中,振动清选筛作为清选装置的重要组成部分,其结构参数对于清选装置的正常﹑稳定及高效运行有着较大影响。

近年来,随着计算机技术的发展,在散体物料领域,离散元法数值模拟已成为除理论分析与试验之外的一种重要研究手段。基于此,国内外专家学者开展了一系列关于清选装置振动筛分过程的仿真模拟研究。Akbar Safari等人[2]对振动筛在不同操作条件的筛分效率与筛面磨损率进行了研究,发现振频﹑筛面倾角及振动方向角等对试验结果有较大影响。GaryW.Delaney等人[3]利用仿真方法结合试验方法研究了颗粒模型(球形与非球形)对于筛分行为的影响,发现球形颗粒不能正确模拟复杂粒形情况下的实际筛分过程。李洪昌等人[4]利用EDEM软件对物料在不同运动学参数(振幅﹑频率﹑振动方向角)条件下的透筛效率与清选损失率进行了模拟研究和分析,并得到了最佳运动学参数组合。王立军等人[5]采用CFD-DEM耦合方法,对玉米收获机贝壳筛筛孔长度、筛孔纵向间距及筛孔高度进行优化,得到不同试验因素对试验指标的影响程度并获得了最佳参数组合。赵啦啦等人[6-7]模拟了入料粒度和筛面操作条件对于物料群运动状态和筛分效率的影响,发现当难筛颗粒含量为25%、易筛颗粒为10%时,稳定状态下的筛分效率减幅变缓。

在现有研究中,有关专家学者就物料性质(粒度﹑干湿度等)﹑振动筛操作条件等因素对于筛分效果的影响进行了较多研究,但关于筛面结构参数﹑物料形状等对筛分效果的影响研究较少。在实际工作环境中,筛面结构参数的改变及物料粒形的差异可能会对筛分作业产生一定影响,进而影响透筛效率与筛下物产品质量。筛面结构参数主要包括筛面长度与宽度﹑筛孔形状﹑筛孔尺寸、筛面的开孔率、筛面的材料等[8]。在这些参数中,筛面长度与宽度主要由收割机内部空间决定,筛孔形状普遍为圆形和方形,而筛孔尺寸的选择主要由物料特性决定。因此,本文选取筛孔形状﹑筛面开孔率及物料粒形3个因素进行研究。利用EDEM软件分别模拟物料在开孔率不同的圆形和方形冲孔筛面上的筛分过程及3种典型农业物料粒形混合颗粒群的筛分过程,得到了这些因素对于筛分效率的影响,为清选装置振动清选筛的设计和研制提供了理论支持和参考依据。

1 筛分接触模型及评价指标

1.1 接触模型

接触模型用来描述单元之间的接触行为,是离散元法模拟的基础。本文模拟仿真选用EDEM软件中的Hertz-Mindlin(no-slip)接触模型。该模型法向力与切向力分量分别依据Hertz理论(1949)和Mindlin-Deresiwicz理论(1952)确定,并通过接触独立定向恒转矩模型来表征滚动摩擦因数,可以准确地描述碰撞过程。

1.2 筛分效率

筛分效率是评价筛子工作性能的一个重要指标。筛分效率通常定义为筛下产物的质量与原物料中所含小于筛孔尺寸的粒级的质量百分数。理想状态下,当粒径不同的颗粒混合体进入筛面后,比筛孔小的颗粒都能透过筛孔成为筛下物,大于筛孔的颗粒则都成为筛上物。而实际的筛分效率不可能达到理想状态,总有一部分筛下物会留在筛上,形成不完全筛分。所以,筛分效率可以有效反映筛分作业的完全程度。本文将采用稳定状态下筛下物中小麦质量与入料物料中小麦总质量的比值作为清选筛的筛分效率,并利用筛分效率作为评价指标来评价清选筛筛分效果,为实现优化筛分提供参考。

2 虚拟实验及结果分析

2.1 清选装置与筛面模型

清选装置仿真模型结构如图1所示。由于本文主要是研究筛面结构参数对于筛分效果的影响,为提高计算机仿真效率,选用单层筛面。清选装置振动筛长度700mm,宽度为450mm,筛面总面积0.315m2,尾筛长度250mm,宽度450mm。

图1 清选装置仿真模型结构简图

谷物联合收割机振动清选筛筛面主要有编织筛﹑鱼鳞筛及冲孔筛3种。由于冲孔筛具有筛孔分布明确﹑筛面易加工及筛分精度高等特点,常被用作清选装置的上筛或下筛,具有较高普及度。因此,本文选择冲孔筛作为研究对象,筛孔选择圆形与方形两种孔型,并结合实际农业物料(此处为小麦)特性及对比分析的需要,虚拟试验中筛孔尺寸分别设为直径10mm、边长10mm,筛板上筛孔按菱形排布。振动筛筛板模型如图2所示。

图2 振动筛筛板模型

2.2 脱出物模型构建与参数选择

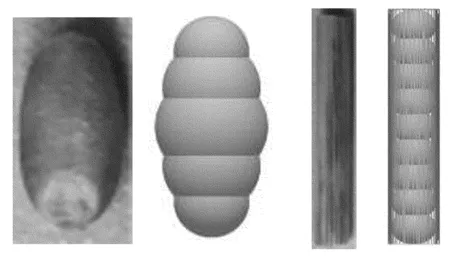

麦穗经脱粒作业后排到筛面上的脱出物成分主要包含籽粒﹑短茎秆﹑颖壳及灰尘等。在虚拟试验中,筛分模拟对象通常只选取其中的小麦籽粒和短茎秆,而不考虑其他成分。根据实际脱出物中小麦籽粒与短茎秆物理特性,利用小球颗粒填充方法构建脱出物仿真模型。小麦脱出物及其模型如图3所示。其中,小麦籽粒为椭球形,长轴6mm,短轴3mm,短茎秆长度28mm,内径4mm,外径4.5mm。

图3 小麦籽粒﹑短茎秆实体及其模型

本文采用EDEM 2.7对振动筛分过程进行仿真模拟,材料力学特性参数表如表1所示,材料间接触参数如表2所示[4,9]。清选筛筛面倾角为4°,振幅40mm,振动方向角35°,频率5Hz,颗粒工厂高度均为250mm,物料下落速度0.1m/s,小麦籽粒产生速率为5 000个/s,短茎秆为250个/s,颗粒生成时间4s,仿真总时长13s,时间步长为雷利时间步长的25%。

表1 材料力学特性

表2 材料间接触属性参数

2.3 不同开孔率下圆孔筛﹑方孔筛的筛分效率

开孔率是指开孔面积与筛面总面积的比值,又称有效面积系数。一般情况下,当筛面开孔率较小时,物料会在筛面形成堆积,影响物料的分层与透筛;随着开孔率增大,物料的透筛能力变强,物料处理能力也越强。但是,在实际情况中并非开孔率越大清选效果就越好,因为当开孔率增大到某一值时,筛面机械强度降低,同时籽粒清洁率也会变低,进而影响振动清选筛寿命和筛下物产品质量。因此,选择适当的筛面开孔率对于筛分作业非常必要,对于提高清选效果具有实际意义。

在研究筛面开孔率对筛分效果的影响时,虚拟试验中清选振动筛筛面开孔率共选取30%~70%间的5个不同开孔率,间隔按10%递增。根据试验结果得到筛分过程达到稳定状态时的筛分效率,如表3﹑表4所示。根据表3﹑表4试验结果绘制不同筛面开孔率下的方孔筛﹑圆孔筛的筛分效率曲线,如图4所示。

表3 不同开孔率下方孔筛的筛分效率

Table 3 Screening efficiency of square-aperture screen possessing various opening percentage of screening surface

筛面开孔率/%筛分效率/%3094.964097.035098.286098.897099.35

表4 不同开孔率下圆孔筛的筛分效率

Table 4 Screening efficiency of round-aperture screen possessing various opening percentage of screening surface

筛面开孔率/%筛分效率/%筛面开孔率/%筛分效率/%3095.794098.455099.226099.527099.68

图4 不同开孔率下的方孔筛﹑圆孔筛的筛分效率曲线

由图4可知:随着筛面开孔率的增大,物料在圆孔筛与方孔筛上的筛分效率均逐渐提高。其中,方孔筛的筛分效率在94.96%~99.35%之间,圆孔筛的筛分效率在95.79%~99.68%之间。在相同的筛面开孔率下,当筛分过程达到稳定状态时,圆孔筛的筛分效率略高于方孔筛的筛分效率。由图4可知:当筛面开孔率在60%以下时,开孔率对于筛分效率的影响显著;反之,开孔率对于筛分效率的影响较小。

试验发现:当筛分时间达到6.5s之后,筛面上不再有小麦籽粒残留,根据EDEM软件统计0~6.5s内数据,利用MatLab软件根据表5﹑表6数据绘制不同筛分时刻方孔筛﹑圆孔筛筛下物中小麦籽粒质量分布曲面,如图5﹑图6所示。

图5 方孔筛筛下物中小麦籽粒质量变化曲面图

图6 圆孔筛筛下物中小麦籽粒质量变化曲面图

由图5﹑图6可知:在相同筛面开孔率下,方孔筛与圆孔筛筛下物中小麦籽粒质量随时间变化上升趋势呈波浪形,直到筛分过程结束。由试验数据可知:在6.5s左右时,小颗粒完全透过筛面,物料运动基本稳定。

2.4 复杂粒形农业物料在圆孔筛﹑方孔筛上的筛分试验与结果分析

在筛分作业中,进入筛面的物料颗粒形状多是不规则的,在不考虑颗粒间粘结作用前提下,球形和立方体形状的颗粒比针片状颗粒更易于筛分。在农业领域,小麦﹑玉米﹑大豆作为3种最常见的农业物料,有着截然不同的粒形。因此,为了研究颗粒粒形对于筛分效果的影响,选择这3种典型农业物料粒形作为研究对象,具有代表性。根据实际物料情况构建离散元模型,玉米形﹑大豆形颗粒实体及其仿真模型如图7所示。其中,玉米形颗粒为马齿形,高度6mm,厚度3mm;大豆形颗粒为球形,直径6mm。

图7 玉米﹑大豆颗粒实体及其仿真模型

在模拟试验中,3个颗粒工厂颗粒产生速率均为2 000个/s,颗粒生成时间3s,仿真总时长10s,模拟筛面开孔率为60%。根据试验结果,得到复杂粒形物料在圆孔筛﹑方孔筛上达到稳定状态时的筛分效率,如表5所示。

表5 复杂粒型物料在圆孔筛﹑方孔筛上的筛分效率

Table 5 Screening efficiency of materials with complex particle shape on round-aperture screen and square-aperture screen

粒形类型颗粒数占比圆孔筛的筛分效率E1/%方孔筛的筛分效率E2/%E1-E2/%小麦形1/399.7798.651.12

续表5

由表5中的模拟试验结果可知:圆孔筛上小麦形(椭球形)颗粒的筛分效率高于大豆形(球形)与玉米形(马齿形)的筛分效率。其中,小麦形颗粒的筛分效率最高为99.77%,玉米形颗粒的筛分效率最低仅为94.65%,大豆形颗粒的筛分效率为98.61,总筛分效率97.69%。相同开孔率下,方孔筛上小麦形(椭球形)颗粒的筛分效率同样高于大豆形(球形)与玉米形(马齿形)的筛分效率。其中,小麦形颗粒的筛分效率最高为98.65%,玉米形颗粒的筛分效率最低为91.98%,大豆形颗粒的筛分效率为97.94,总筛分效率95.99%。因此,颗粒粒形对于筛分效果的影响有着很大关系。

由表5的试验结果可知:相同形状的颗粒在圆孔筛上的筛分效率均高于方孔筛上的筛分效率,说明这3种粒形颗粒更容易透过圆孔筛;小麦形颗粒﹑大豆形颗粒﹑玉米形颗粒在两种筛面上的筛分效率差分别为1.12%﹑0.67%﹑2.67%,总筛分效率差为1.7%。由此可见,筛孔形状对于玉米形颗粒的筛分效果影响最大,小麦形颗粒次之,大豆形颗粒最小。

3 结论

1)筛面开孔率对于筛分效果有着重要影响。当筛面开孔率相同时,圆孔筛的筛分效率明显高于方孔筛的筛分效率。圆孔筛和方孔筛的筛分效率都随着筛面开孔率的增加而逐渐增大,当开孔率在60%以下时,筛面开孔率对筛分效率影响显著,反之影响程度较小。

2)在开孔率相同时,筛下物中小麦籽粒质量随时间变化上升趋势呈波浪形,在6.5s时小颗粒完全透过筛面,物料运动基本稳定。

3)当小麦形颗粒﹑大豆形颗粒﹑玉米形颗粒的颗粒产生数目相等时,在两种筛面进行筛分试验,小麦形颗粒筛分效率最高,大豆形颗粒筛分效率其次,玉米形颗粒筛分效率最低。

4)相同形状的颗粒在圆孔筛上的筛分效率均高于方孔筛上的筛分效率,说明这3种粒形颗粒更容易透过圆孔筛。另外,筛孔形状对于玉米形颗粒的筛分效果影响最大,小麦形颗粒次之,大豆形颗粒最小。