气吸滚筒式棉花精密排种器流场分析

2019-12-22徐国杰倪向东康施为郭世龙王由之

徐国杰,倪向东,康施为,郭世龙,王由之

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

2016年,新疆棉花种植面积1 805.2×103hm2,总产量达359.4万t,分别占全国的53.4%和67.2 %[1],已成为全国不可替代的最大产棉区和商品棉基地。播种是棉花生产过程中具有决定性作用的一个环节,在短暂的播种农时内,根据农艺要求,将种子播入土壤,使种子获得良好的生长发育条件。精密排种器作为精密播种机的核心部件,其性能的好坏直接影响着精密播种的质量。气吸式排种器对种子形状要求不高,适应性较好,不伤种,播种精度稳定,播种作业速度高,在播种领域得到了广泛应用[2-4]。气吸式精密排种器利用气流实现充种、清种、携种过程,排种器气流场特性对排种器工作性能的影响极为关键,直接影响着其播种性能[5]。

本文根据气吸滚筒式排种器的结构与工作原理,建立充种过程中种子在气流场中的力学模型;利用Gambit建立排种器仿真简化模型,进行网格划分,并运用Fluent软件数值模拟影响充种性能的吸孔形状、吸孔直径及滚筒负压腔流场特性。同时,采用正交试验设计方法及方案,研究滚筒转速、吸孔直径、气室负压对排种性能指标的影响,确定影响排种性能指标的主要因素,从而为气吸滚筒式精密排种器设计提供理论依据。

1 排种器结构与工作原理

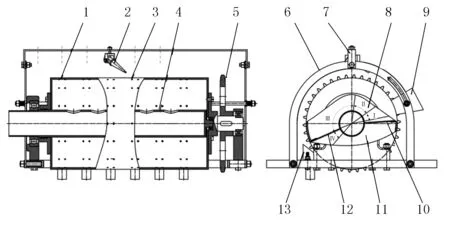

气吸滚筒阵列式棉花精密排种器主要由滚筒、气吹装置、阵列吸孔、空心轴、链轮、种箱、隔压板及投种器等组成,如图1所示。

1.滚筒 2.气吹风嘴 3.阵列吸孔 4.空心轴 5.链轮 6.角度调节板 7.风嘴倾角调节装置 8.负压室 9.种箱 10.第1隔压板 11.隔压室 12.第2隔压板 13.投种器Ⅰ.充种区 Ⅱ. 清种区 Ⅲ.携种区 Ⅳ.投种区

工作原理:排种器工作时,风机通过空心轴上的通孔,吸走滚筒内的空气,形成负压气室,使滚筒吸孔两端产生负压差。滚筒在链轮带动下绕空心轴转动,当滚筒转入充种区时,种子在吸孔负压气流的作用下被吸附在吸孔上,并随滚筒一起转动,在清种区多余的种子被清除;当滚筒转动到隔压室时,隔压板隔绝了滚筒内的负压,负压被切断消失,种子失去了负压气流对其的吸附作用,在重力、离心力和投种器的作用下,完成排种。

2 种子在气流场中的受力研究

假设充种过程中排种器吸孔附近的气流场是稳定的,由于气吸滚筒式排种器吸孔之间的距离远大于吸孔直径,忽略各吸孔间的相互影响,研究单个吸孔对单粒种子的作用情况。

假设种子是刚性球体,根据流体力学球体绕流理论可知:种子在流场中受到流体的阻力推动(即绕流阻力),绕流阻力产生对种子的吸附作用。设气流密度是ρ,绕流阻力为Fd,根据球体绕流阻力理论,吸附力为

(1)

式中Cd—阻尼力系数,与种子的形状、表面状态和雷诺数有关,如果种子形状近似球体,则其值约为0.44;

A—种子垂直于运动方向上投影面积(m2);

v0—吸孔周围的气流平均速度(m/s);

d—种子直径(m)。

由式(1)可知:种子所受的吸附力与气流速度成二次方关系,与吸孔面积成正比,提高气流速度和增大吸孔直径可以大大提高吸种效果。

3 气吸滚筒流场数值模拟

3.1 流体的基本控制方程

流体流动必须遵守流体力学基本控制方程,即连续性方程、动量方程和能量守恒方程。滚筒内部气流系统处于湍流状态,系统还要遵守附加的湍流输运方程。k-ε湍流模型被广泛应用在CFD模拟中,其综合考虑了湍流中的湍流动速度及长度输运。大量应用案例证明,该模型能真实模拟复杂的三维湍流现象[6-7]。

连续性方程为

(2)

动量方程(Navier-Stokes方程)为

(3)

湍流输运方程为

(4)

(5)

式中ρ—流体密度;

μ—动力粘度;

k—湍动能;

μt—湍流粘度;

u—流体速度;

p—静态压力;

ε—湍动耗散率;

Gk—平均速度梯度引起的湍动能的产生项;

Gb—浮力引起的湍动能产生项;

YM—可压湍流中脉动扩张的贡献;

C1ε、C2ε、C3ε—经验系数,默认值分别为1.44、1.92、0.09;

σk、σε—湍动能和耗散率对应的普朗特数,默认分别为1.0、1.3;

Sk、Sε—源项。

3.2 建模与网格划分

采用自底向上的拓扑创建方式,利用Gambit软件建立吸孔形状、吸孔直径及滚筒负压腔简化仿真模型。滚筒内部气流系统结构不规则,进行局部加密,划分为非结构化网格,运用Fluent软件数值模拟气吸滚筒式排种器内部负压区流场特性。

3.3 边界条件设置

滚筒内腔气流场为湍流。湍流模型选择标准k-ε模型,滚筒内壁采用无滑移壁面边界条件(u=0),计算时近壁面采用标准壁面函数。确定流体材料为标准大气压下的空气。设定入口条件为压力入口,入口压力为0 kPa,出口条件为压力出口,出口压力为-5 kPa;设置计算控制参数,采用SIMPLE二阶迎风算法[8-11]。

3.4 仿真结果与分析

3.4.1 吸孔形状对吸种性能的影响

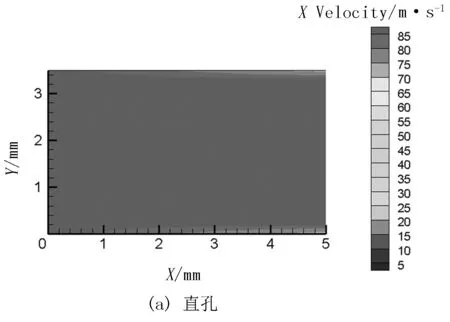

选择吸孔直径为3.5 mm的直孔、锥孔和沉孔作为研究象,仿真结果如图2所示。

由流体力学理论可知:在气流量相等的条件下,过流截面面积越大,气流场速度越小。通过仿真分析发现:直孔的气流速度场分布很稳定,变化很小,平均气流速度为80~85m/s,近壁面处气流速度略有减小。锥孔主要由收缩管和喉管两部分组成,锥孔孔径突变处气流速度最大,“喉管”局部气流速度达到100 m/s;但是,锥孔入口处平均气流速度较小,入口中心处速度为50~60 m/s,从入口中心处到边缘处速度锐减,入口边缘处速度仅为10~25 m/s。沉孔孔径突变处气流速度场呈现C形,沿着轴向移动C形速度区开口变大,气流速度越来越大,最终达到80m/s;入口中心处速度为55~65 m/s,从入口中心处到边缘处速度减小,入口边缘处速度仅为25~35 m/s。虽然锥孔入口处的气流平均速度较小,但在气流速度相差不大的情况下,由于其过流横截面积大,吸附力大,且锥形吸孔与种子形状相容性好,所以吸种性能较好。

图2 3种吸孔形状速度场分布

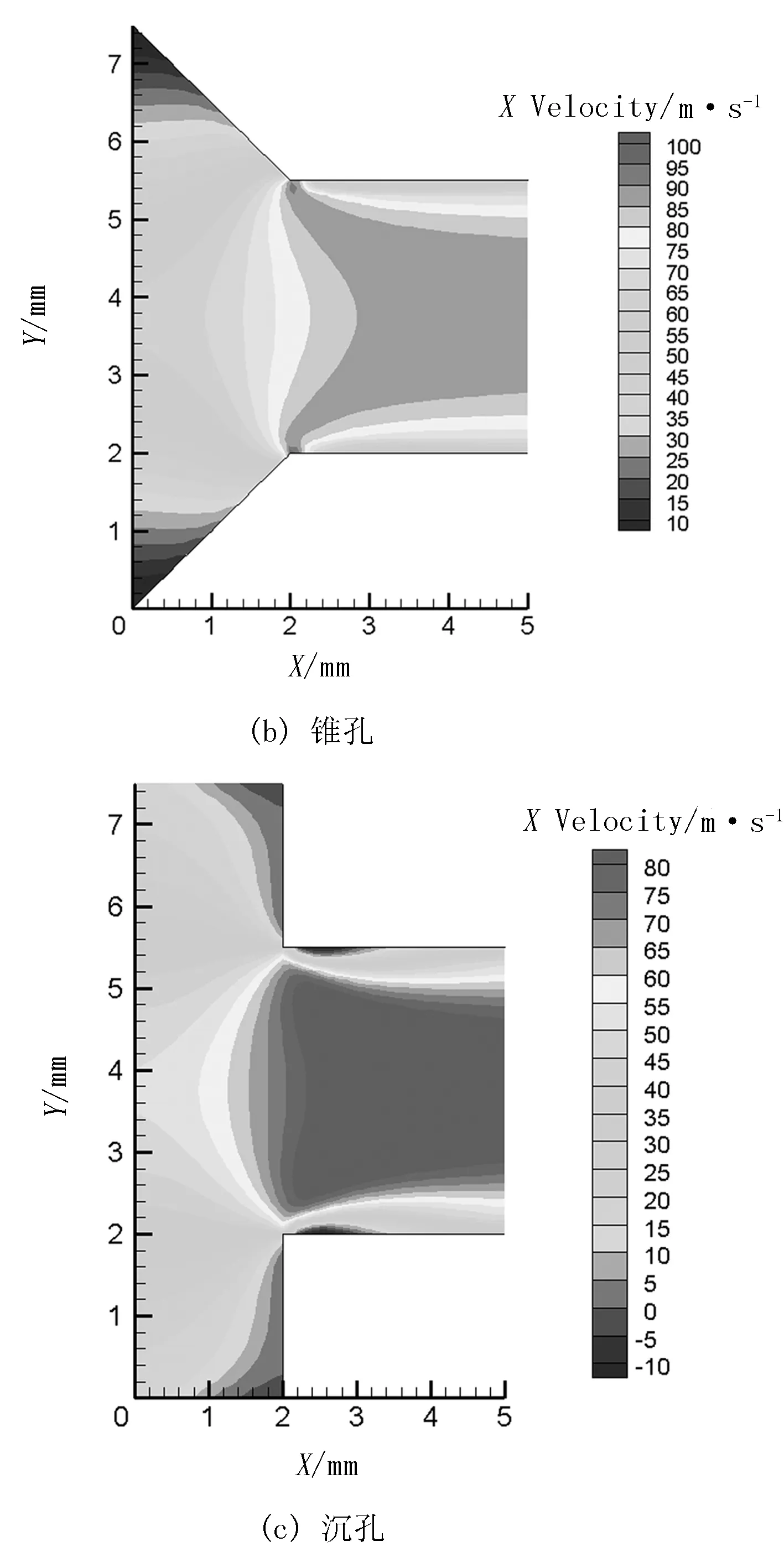

3.4.2 吸孔直径对吸种性能的影响

选择吸孔形状为直孔,直径分别为3.0、3.5、4.0mm的直孔作为研究对象,进行仿真分析。由仿真分析发现:随着吸孔直径的增大,吸孔入口处的速度变化很小,最大气流速度为85m/s,如图3所示。由式(1)可知:气流场速度大小相等的情况下,过流横截面积越大,气流吸附力越大,越有利于吸种。由此表明:吸孔直径越大,气流吸附力越大,充种性能越好。但是,根据实际情况,吸孔直径过大会导致重播现象严重,所以选择合适的吸孔直径需要进行进一步的试验研究。

图3 不同吸孔直径速度场分布

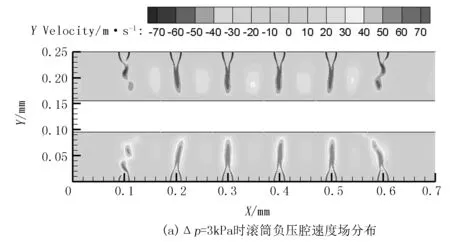

3.4.3 不同负压下滚筒内部流场特性分析

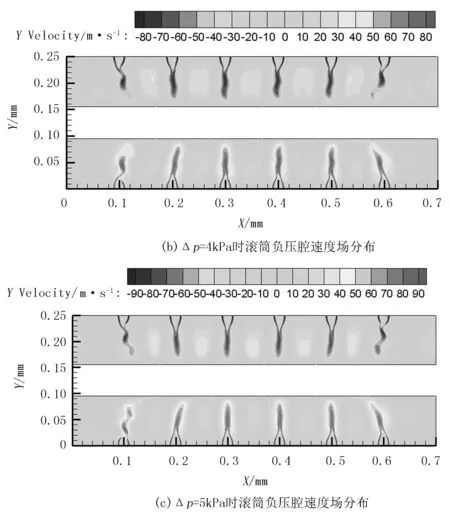

设定滚筒吸孔为气流进口,空心轴气流通孔为气流出口,选取负压腔内外压差Δp为3、4、5kPa进行仿真分析,结果如图4所示。

图4 不同负压滚筒负压腔流场速度场分布

综合分析图4可知:滚筒吸孔气流分布基本均匀,相邻吸孔没有出现气流干涉现象,孔距取值比较合适。分析对比图4(a)~4(c)可知:滚筒吸孔处气流速度最大,当负压腔压差从3 kPa变化到5 kPa的过程中,吸孔处的最大气流速度从70 m/s 增大到90m/s。由式(1)可知:负压气流吸附力与气流速度成二次关系,吸孔处气流速度对吸种过程影响较大。从图4(c)可以明显看出:当负压腔压差为5 kPa时,吸孔处气流速度约等于90 m/s,基本符合分析单个吸孔气流速度场特性。

4 排种性能试验研究

4.1 试验准备

试验材料为新陆早48号棉花种子,经过脱绒、包衣处理,人工精选,无破碎,含杂率小于0.1 %,均干燥,含水率均小于5.6 %。试验地点为石河子大学排种器性能检测实验室,借助JPS-12排种器性能检测试验台进行试验。

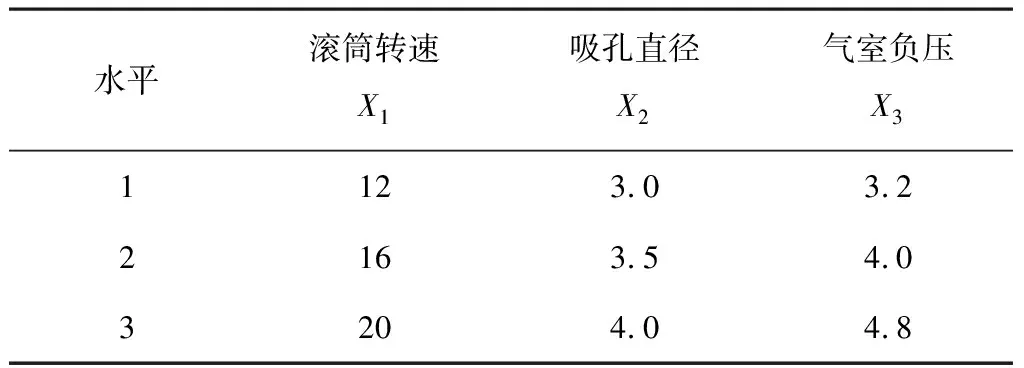

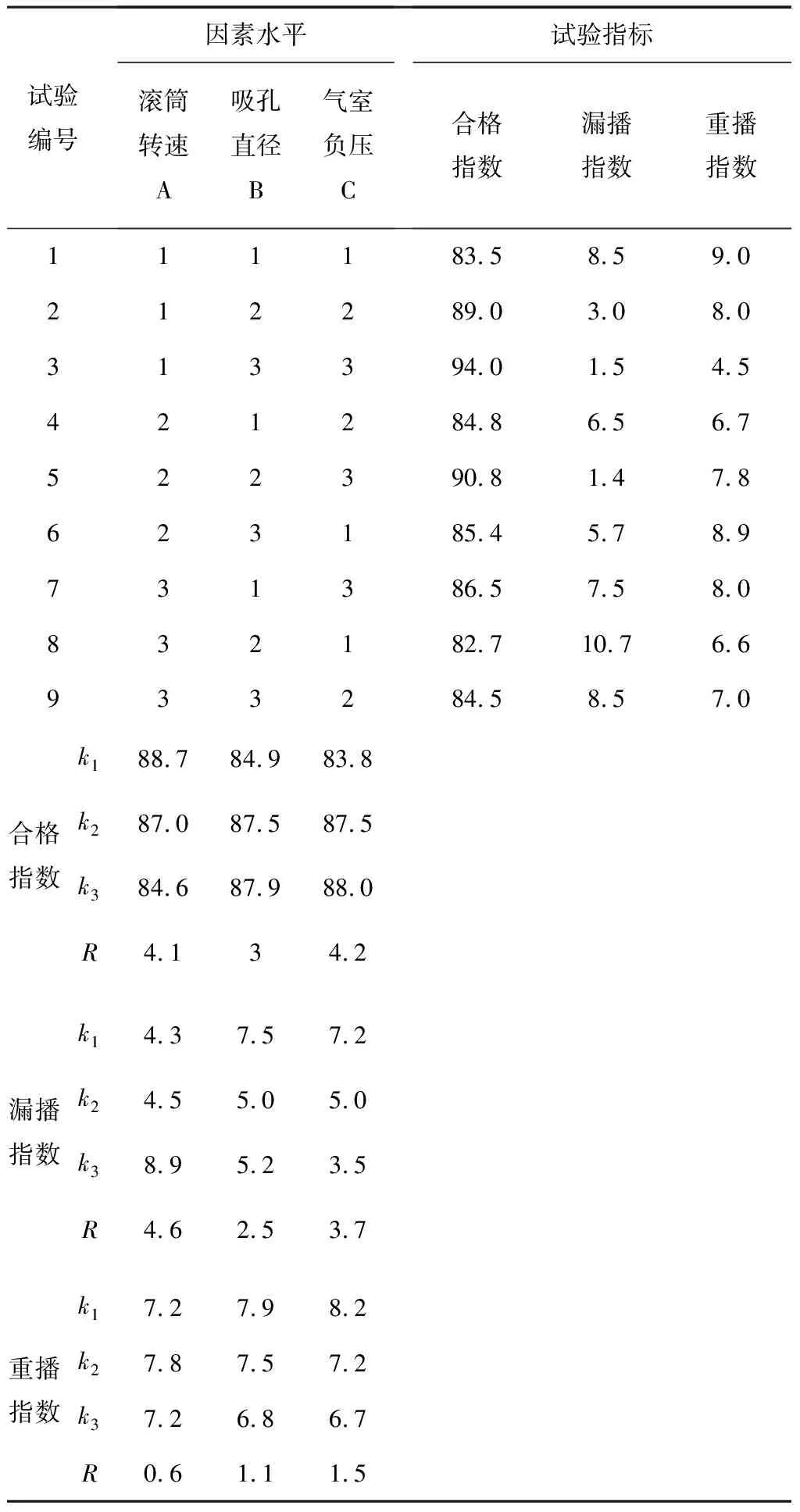

4.2 试验方法

试验依据《单粒(精密)播种机试验方法》(GB/T6973-2005)[12],选取合格指数、漏播指数及重播指数为排种性能指标。根据理论分析和预试验,确定影响排种性能的主要因素为滚筒转速、吸孔直径和负压。根据因素水平表,制定正交设计试验方案,采用L9(34)正交表安排试验,各因素之间无交互作用。根据经验,各因素选取3 种水平( A:12、16、20 r/min;B:3.0、3.5、4.0mm;C:3.2、4.0、4.5kPa),试验因素水平如表1所示。每组试验重复3次,取平均值,试验方案及结果如表2所示。

表1 试验因素水平表

4.3 试验结果与分析

试验结果,如表2所示。

表2 试验方案与结果

极差分析结果如表2所示。由表2可以看出:影响合格指数的因素的主次顺序为C>A>B,即气室负压、滚筒转速、 吸孔直径。这说明,气室负压对排种性能影响最大,其次是滚筒转速,再次是吸孔直径,最优水平组合为C3A1B3。影响漏播率指数的主次因素的顺序为A>C>B,即滚筒转速、气室负压、 吸孔直径。滚筒转速对漏播指数影响最大,其次是气室负压,再次是吸孔直径, 最优水平组合为A1C3B2。影响重播指数因素的主次顺序为C>B>A,即滚筒转速、气室负压、吸孔直径。滚筒转速对漏播指数影响最大,其次是气室负压,再次是吸孔直径,最优水平组合为C3B2A1。

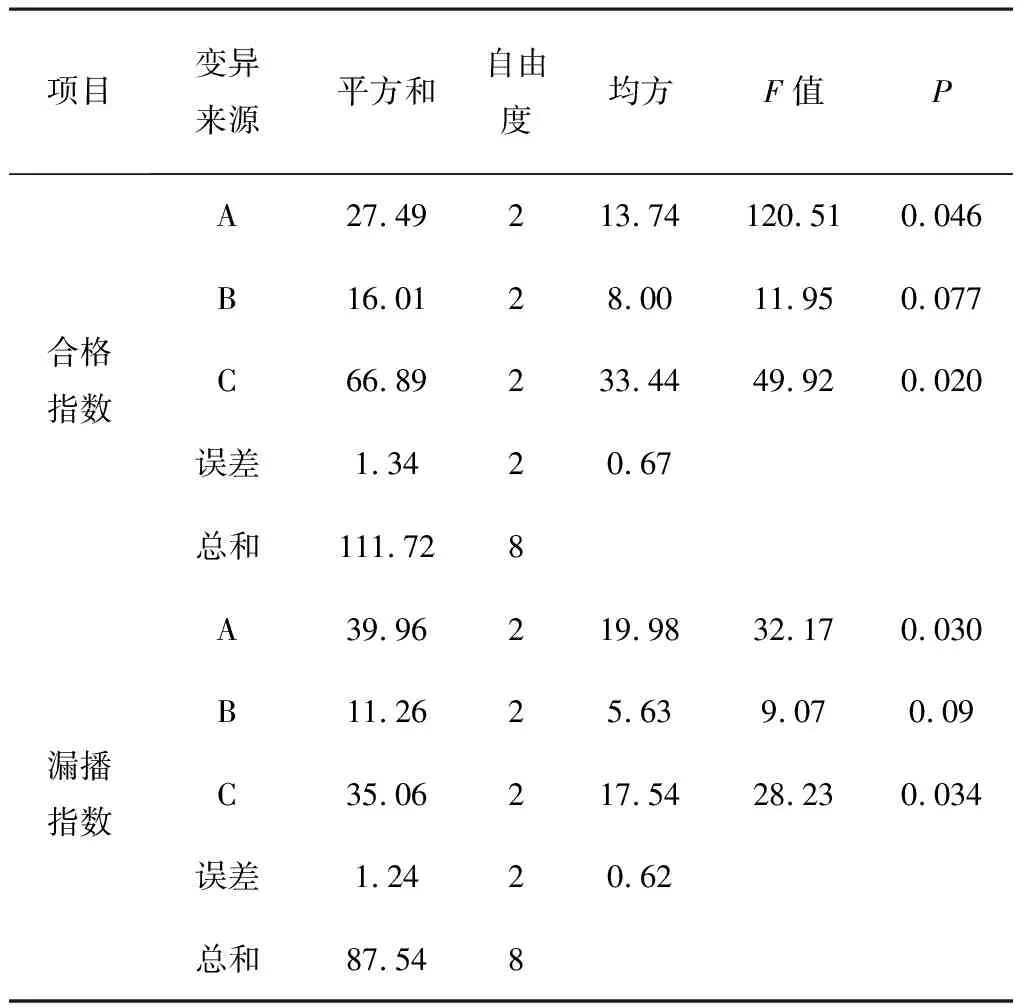

根据极差分析结果得到了影响因素对合格指数、漏播指数、重播指数的主次因素和较优组合。排种性能的响应指标中,排种合格指数与漏播指数是影响精密播种技术应用的两个关键指标。为了进一步分析影响因素对排种器排种合格指数与漏播指数的显著性,对试验因素进行方差分析,结果如表3所示。由表3可知:气室负压和滚筒转速对合格指数的影响显著,滚筒转速和气室负压对漏播指数的影响显著。

表3 方差分析结果

由上述试验结果可知:当滚筒转速为12r/min、气室负压为-4.8kPa、吸孔直径为3.5mm时,排种效果最佳。现进行5次重复试验进行验证,试验结果为合格率平均值93 %、漏播率平均值2 %、重播率为5 %,满足棉花播种农艺要求。

5 结论

1) 根据气吸滚筒阵列式精密排种器结构与工作原理,研究了充种过程种子在气流场中的受力情况,确定了影响排种器充种过程的关键因素。

2)对影响吸种性能的吸孔形状、吸孔直径及滚筒负压腔流场分布进行了数值模拟,结果表明:锥形吸孔吸种性能较好,吸孔直径对气流速度影响很小;负压腔压差越大,气流速度越大。

3) 采用正交设计试验方法进行试验,确定影响性能指标的主次因素和较优水平。排种器的较优水平组合为:滚筒转速12r/min,气室负压-4.8kPa,吸孔直径3.5mm。此时,排种器性能指标为:合格指数93 %,漏播指数2.0%,重播指数5%。