一体式烟秆拔秆破碎机工作参数优化与试验

2019-12-22张大斌舒成松余朝静刘维岗

张大斌,舒成松,余朝静,刘维岗,曹 阳,2

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州科尔达客机电设备有限公司,贵阳 550003)

0 引言

烟秆作为烟叶生产过程中的特殊副产物,在烟叶采摘完毕后大多将被直接遗弃在田间,由于其含有烟碱或部分携带烟草病毒等,这种处理方式不仅造成土壤污染,同时也影响来年烟叶的生长,需在烟叶收获后立即拔除[1]。而我国烟秆回收的机械化程度较低,回收环节费时费力,效率不高[2]。烟秆的资源化利用较广,主要用于制备有机肥、提取化学原料、制作生物质燃料及造板等[3-4]。因此,近年来烟秆的回收与综合利用成为研究热点之一,而烟秆机械化回收设备是提升烟秆综合利用效益的重要设备。

目前,烟秆回收有人工拔除和机械化回收两种方式。人工拔除费时费力,经济成本高,拔除不彻底,易残留大量烟秆根茎[5]。机械化回收设备就目前国内烟秆拔秆机而言,一种(如青州华农4YG-lA型烟秆拔除机[6]和华盛泰山4JD-80型烟草拔除机等[7])通过蔸式拔秆刀辊将烟秆拔起后平铺于田间,再进行二次收集和处理;另一种(如江苏久泰JTBG-A型拔秆机[8])可以完成拔秆、破碎等作业功能,但在山区作业时存在含土率高、粉碎粒径大等问题,区域整体适应性不强。

针对此问题,设计了一种集烟秆拔秆、抛掷、抓取、输送、清理和破碎的一体式烟秆拔秆破碎机,并介绍了拔秆破碎机的总体结构和工作原理。为获得较优的机具工作参数,保证作业质量,选取机组行进速度、刀辊转速和对辊转速等因素进行单因素试验和Box—Behnken中心组合响应面优化试验[9],通过建立漏秆率和破碎粒径合格率为响应指标的数学模型对其进行工作参数优化,得到最优的工作参数组合。

1 样机总体结构

1.1 总体结构

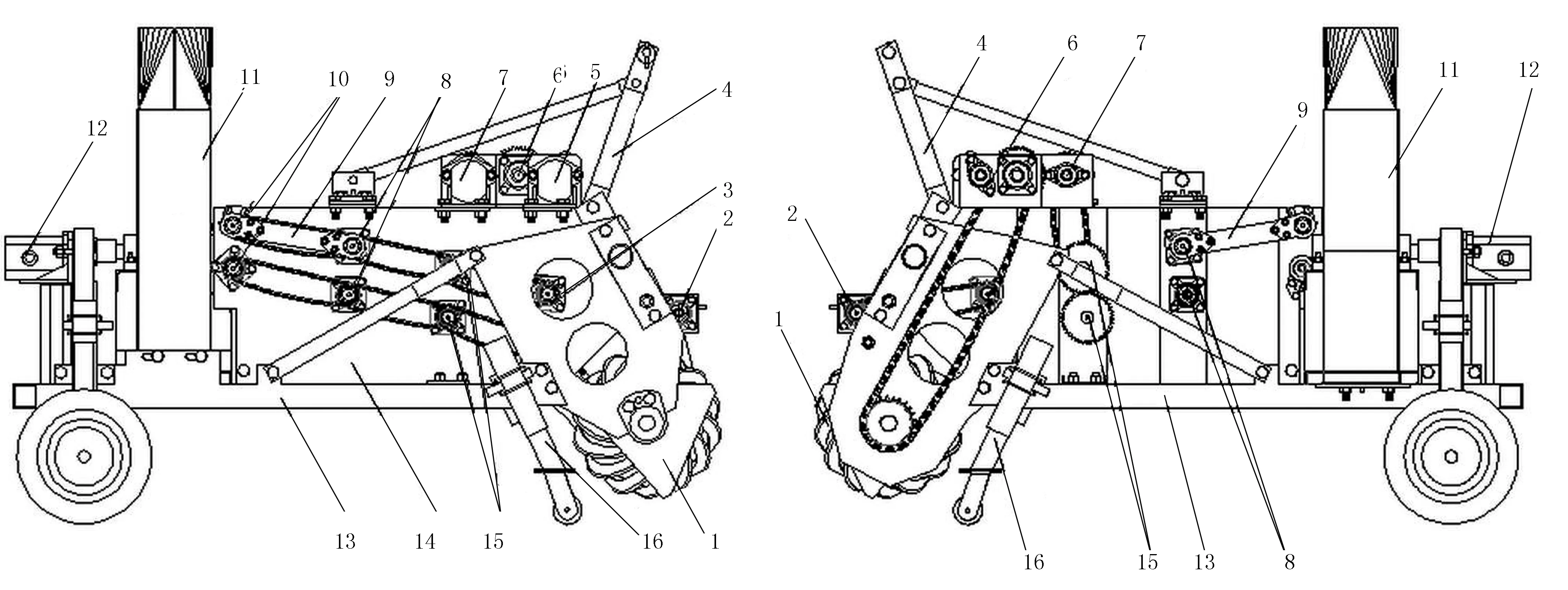

一体式烟秆拔秆破碎机是一种集拔秆、破碎和收集功能为一体的多功能联合作业烟草机械,主要由拔秆刀辊、对辊传输机构,破碎机构、三点悬挂装置和液压系统等组成,如图1所示。

1.2 工作原理及过程

一体式烟秆拔秆破碎机在田间作业时,由四轮拖拉机先把烟秆压倒,刀辊液压马达通过链传动驱动刀辊反向旋转从烟垄底部切削土壤,使烟垄土壤疏松并将烟蔸掘出地面,在刀辊反转力和齿梳的作用下将烟秆抛送至后部输送对辊;对辊液压马达通过链传动方式驱动输送对辊Ⅱ上对辊,对辊Ⅱ上下对辊通过齿轮传动进行驱动,再通过链传动共同驱动各级对辊的运动,实现烟秆的输送、烟蔸去土等工序;最后,在自动上下浮动对辊的作用下将烟秆强制喂入破碎机入口进行烟秆的破碎;破碎的烟秆颗粒在流场的作用下抛至收集装置,实现烟秆的连续拔秆和破碎作业。

1.3 主要技术指标

外形尺寸/mm:3 100×2 000×1 100

作业指标/667m2·h-1:≥2

拔秆率/%:≥90

破碎粒径/cm:≤4

1.刀辊 2.齿梳 3.输送对辊Ⅰ 4.三点悬挂 5.刀辊液压马达 6.刀辊传动减速箱 7.输送对辊液压马达 8.输送对辊Ⅲ 9.摆臂 10.输送对辊Ⅳ 11.烟秆破碎机 12.破碎机液压马达 13.机架 14.壳体 15.输送对辊Ⅱ 16.拔秆耕深调节轮

2 试验设备与方法

2.1 试验条件

为开展试验,本项目组于2017年10-11月在贵州省安顺市平坝县十字乡进行了样机的田间拔秆破碎试验,试验对象为单垄种植模式下烟叶收获后留下的完整烟秆。其垄高180~220mm,垄宽680~720mm,垄间距1 000~1 100mm,单垄长70m;烟株高度1 200~1 500mm,烟株距550~600mm,烟秆直径25~40mm,烟蔸直径为240~300mm;垄体平均含水率为21%,平均土壤硬度为945kPa,工作幅宽650~700mm,耕深150~200mm。试验在未清除烟秆、杂草、地膜的条件下进行,可移动一体式烟秆拔秆破碎机配套动力为东方红ME404拖拉机,功率为29.4kW,如图2所示。

图2 样机田间试验Fig.2 Field experiment of prototype

2.2 试验方法

2.2.1 试验指标

作为烟秆拔秆破碎机械,对辊传输机构的传输快慢对拔秆效果有着重要影响。传输速度过快,会造成单位时间内进入破碎机入口的喂入量过大,破碎粒径大;传输速度过慢,会导致刀辊处烟秆堆积,影响漏秆率。因此,将漏秆率B、破碎粒径合格率P作为机具试验评价的2个指标[10-11]。

1)漏秆率B。

(1)

其中,B为漏秆率(未拔起或拔起未传输到破碎机构)(%);N1为成功拔起烟秆并传输到破碎机入口处烟秆数;N为单垄烟秆数。

2)破碎粒径合格率P。

(2)

其中,P为破碎粒径合格率(%);m0为4cm(课题要求粒径指标)以下的破碎烟秆颗粒的质量,通过筛孔筛选再称重(kg);m为总的烟秆颗粒的质量(kg)。

2.2.2 试验设计

一体式烟秆拔秆破碎机是拔秆、传输、破碎的联合作业,通过前期的结构设计和理论分析可知:影响其试验指标的主要因素为机具的行走速度、刀辊转速和对辊转速。试验先开展主要因素的单因素试验,得到作业性能较好的工作参数范围,在此基础上利用Box—Behnken中心组合响应面优化试验对工作参数进行优化,再将优化结果作为试验参数进行田间试验,验证其优化模型的可靠性。在本试验中,为提高试验精确性及可比性,选择试验条件近似的5垄烟秆进行5组拔秆破碎试验,并在拔秆破碎机安装转速传感器和无纸记录仪,便于确定试验过程中上述的参数值。

1)单因素试验。为得到刀辊转速、传输对辊转速及机组行进速度对漏秆率和破碎粒径合格率的影响,分别开展其影响因素的单因素试验。将破碎机转速设定为1 440r/min,对辊传输速度551r/min,保持刀辊转速140r/min,根据课题作业要求0.37m/s(2×667m2/h),故将机组行进速度分别设置为0.19、0.28、0.37、0.46、0.55m/s开展试验。保持机组行进速度0.37m/s,对辊传输速度设定为551r/min,根据山地拔秆机初步试验,刀辊转速为140 r/min时,拔秆率为92.3%,故依次将刀辊转速设置为80、110、140、170、200r/min考查刀辊转速对试验指标的影响。保持保持机组行进速度0.37m/s,设定刀辊传输速度为140r/min,根据设计计算的理论结果对辊传输速度551r/min,依次改变对辊传输速度为451、501、551、601、651r/min,记录相应的试验数据。

2)多因素试验。考虑到个参数的相互影响,根据单因素试验结果,以机组行进速度(A)、刀辊转速(B)、对辊转速(C)为试验因素,漏秆率、破碎粒径合格率为评价指标,因素水平表如表1所示。

表1 响应面因素水平编码表Table1 Response surface Factor level code table

3 结果与分析

3.1 单因素试验

3.1.1 机组行走速度

试验时,通过控制拖拉机的油门和制动器来控制拖拉机的前进速度。随着行走速度的增加,破碎粒径合格率呈先上升后下降趋势,漏秆率呈上升趋势,如图3所示。其原因是机组行进速度越快,单位时间内拔起烟秆数量增加,齿梳及刀辊的相互作用不能及时将烟秆抛送至传输对辊,导致在旋耕刀辊处堆积或者散落至垄间,致使烟秆的漏秆率增加;此外,还会导致多根含土率较高的烟秆同时进入对辊Ⅰ传输机构,使烟秆的破碎粒径增大。综合考虑,选择较适合的机组的前进速度为0.28~0.46m/s。

图3 不同机组行进速度下的漏秆率和破碎粒径合格率Fig.3 Leaking stem rate and broken grain percent of broken grains at the traveling speed of different units

3.1.2 刀辊转速

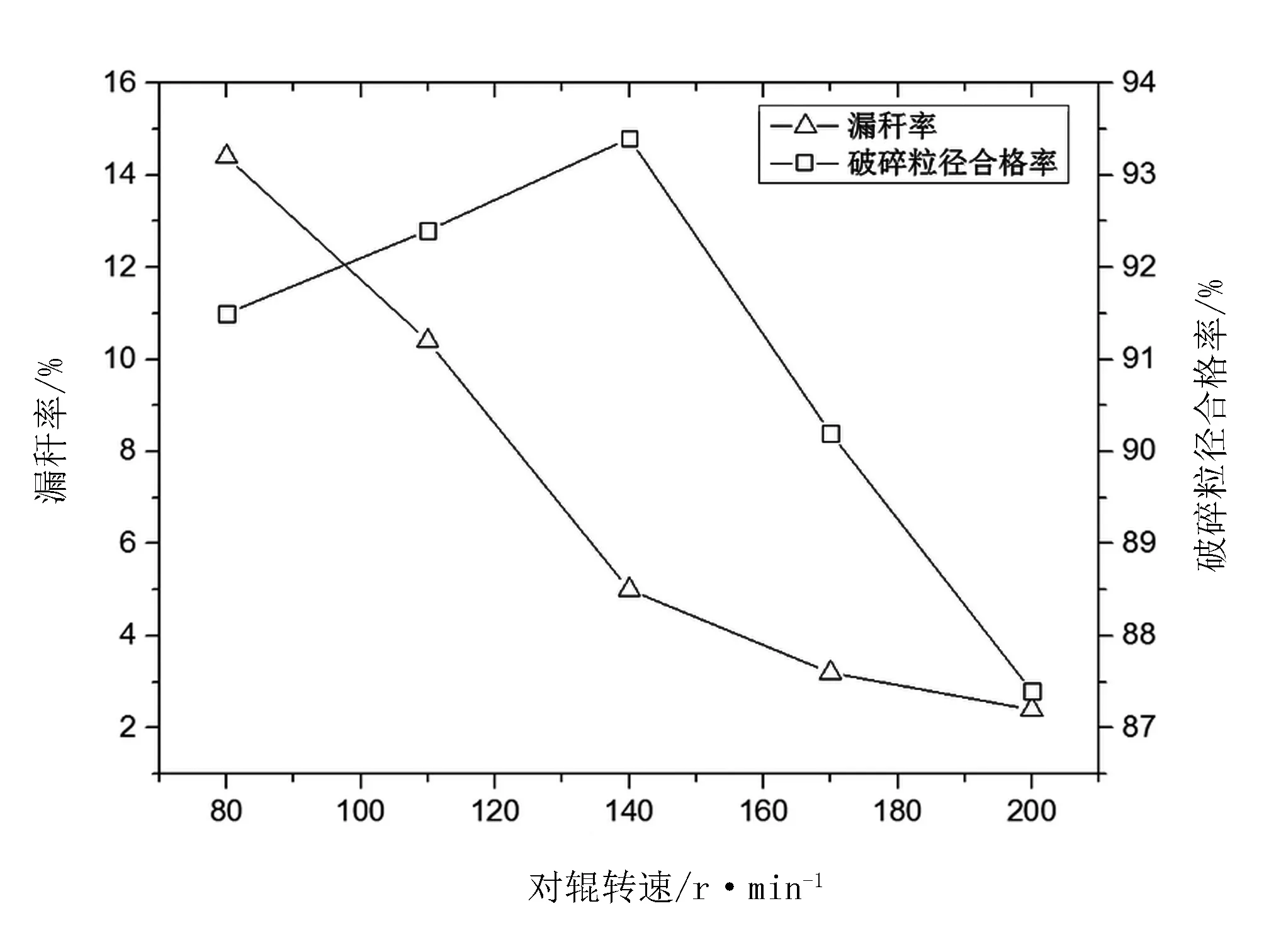

刀辊转速对漏秆率和破碎粒径合格率关系如图4所示。刀辊转速过低时,烟秆不能及时地拔起并抛送至输送机构,散落在垄间,同时抛土效果不佳,拔起的烟秆烟蔸处含有大量的土壤,致使烟秆漏秆率较高;随着转速的增加,漏秆率呈下降趋势,破碎粒径合格率呈先增加后减少趋势,但当转速达到170r/min以上时,漏秆率下降趋势涨幅不大,此时的功耗加剧,增加整个液压系统的负载。综合考虑,选择较适合的刀辊转速为110~170r/min。

图4 不同刀辊转速下的漏秆率和破碎粒径合格率Fig.4 The rate of leakage and the qualified rate of broken grains at the rotational speed of the different cutter rolls

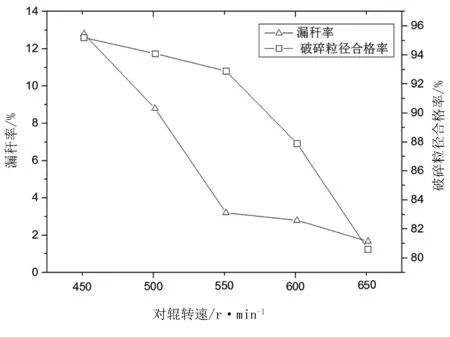

3.1.3 对辊转速

对辊转速对漏秆率及破碎粒径合格率的关系如图5所示。对辊转速过低时,传递烟秆量小,导致漏秆率高;随着对辊转速的增加,拔起的烟秆成功传输到破碎机比例增加,会导致送入破碎机入口处的烟秆喂入量过大,使破碎粒径增大。综合各项评价指标及功耗,对辊转速为501~551r/min时的拔秆破碎效果较优。

图5 不同对辊转速下漏秆率和破碎粒径合格率Fig.5 The rate of leakage of stem and the qualified rate of broken grain at different roller speed

3.2 多因素试验

3.2.1 试验方案及结果

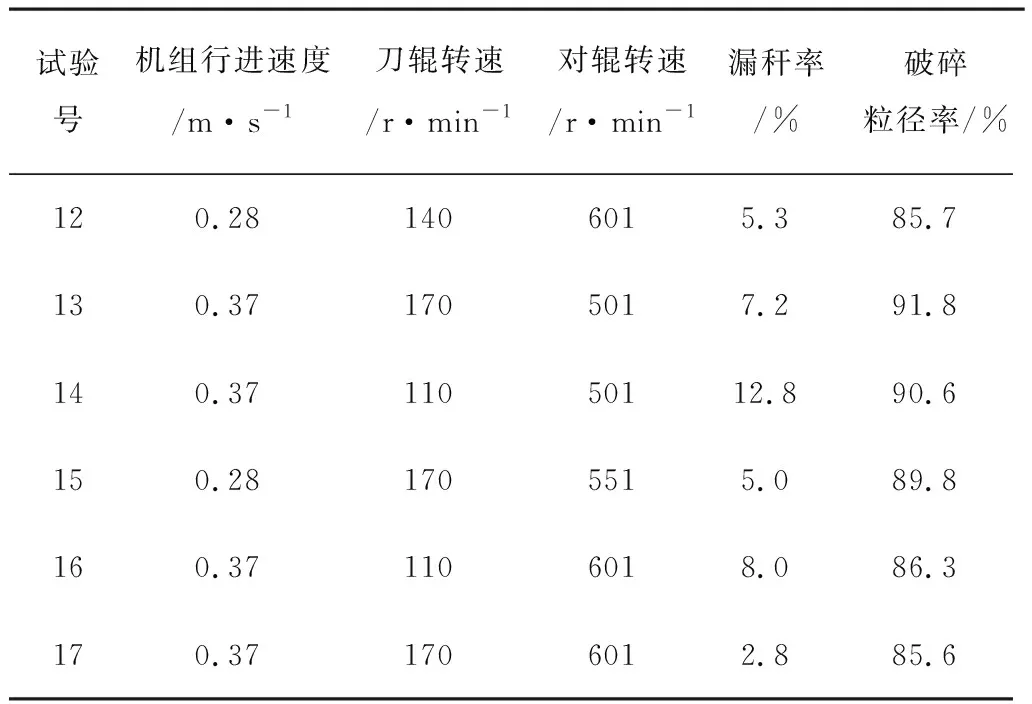

试验设计中考虑了各因素的交互效应,因此采用响应曲面分析法,应用Box—Behnken法设计的试验方案[12-13]及结果如表2所示。

表2 试验方案及结果Table 2 Design scheme and test result

续表2

3.2.2 试验结果分析

在Design-Expert8.06曲面分析软件中建立以漏秆率、破碎粒径合格率为响应指标的二次多元回归方程,对响应指标的3个因素进行显著性检验与分析,得到响应面模型及方差分析结果如表3所示。

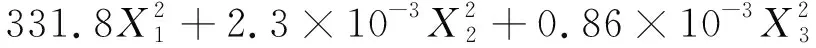

漏秆率的回归方程为

Y1=361.9-187.8X1-0.77X2-0.95X3+

0.06X1X2-0.07X1X3+0.006X2X3+

(3)

破碎粒径合格率的回归方程为

Y2= -411.8+4.97X1+0.3X2+1.8X3+

0.46X1X2+0.19X1X3-0.003X2X3-

(4)

其中,Y1为漏秆率;Y2为破碎粒径合格率;X1为机组行进速递;X2为刀辊转速;X3为对辊转速。

表3 回归统计分析结果Table 3 Regression statistical analysis results

3.2.3 漏秆率及破碎粒径合格率响应曲面分析

一体式烟秆拔秆破碎机前进速度X1、刀辊转速X2、对辊转速X3对漏秆率和破碎粒径合格率交互作用的响应曲面如图6所示。

图6(a)、(b)中:当对辊转速为551r/min时,随着机组行进速度和刀辊转速的增加,漏秆率呈先降低后升高的趋势,破碎粒径合格率呈先增加后降低的趋势。机组行进速度快,在有限的传输机构腔体内单位时间内拔起烟秆的数量增加,会导致烟秆堵塞掉至垄间;刀辊转速过低,拔起的烟秆不能抛送至传输机构,导致拔起的烟秆堆积在刀辊处,使漏秆率增加。同时,刀辊转速较低时,烟秆成功拔起并抛送至输送机构的量少,导致破碎粒径合格率较低,但转速及行进速度过快时会导致多根烟秆同时进入破碎腔,使破碎粒合格率降低。

图6(c)、(d)中:当刀辊转速为140r/min时,漏秆率随着机组行进速度和对辊转速的增加呈先降低后升高的趋势,破碎粒径合格率呈先升高后降低的趋势。机组行进速度过高和对辊转速过低会导致拔秆量和传输量之间不匹配,超过传输量的烟秆将会被抛送至垄间,使漏秆率增加;当对辊转速和行进速度均较低时,喂入破碎腔的烟秆量少,对辊转速及行进速度过高时,多根烟秆会被迅速喂入破碎腔,使破碎粒径减少。

图6(e)、(f)中:当机组行进速度为0.37m/s时,漏秆率随对辊转速和刀辊转速的增加呈先降低后升高的趋势,破碎粒径合格率先升高后降低的趋势。刀辊转速过低,烟秆不易成功抛送至输送机构;刀辊转速及对辊转速均过高时,对辊输送机构不能即时将全部烟秆输送至破碎腔,使漏秆率值均偏高;当刀辊转速过低时,成功拔起并抛送至破碎腔的烟秆量少,对辊转速过高时,单位时间喂入破碎腔的烟秆量大,使破碎粒径合格率值均偏低。

根据所建立的响应面优化模型和试验指标的回归方程,应用软件Design-Expert8.06中Optimization-Numerical模块对回归方程模型在该目标下进行优化求解[14]。将漏秆率目标求极小值,破碎粒径合格率目标求极大值,得到最优的拔秆破碎机工作参数为:机组行进速度0.37m/s、刀辊转速140r/min、对辊转速551r/min时,漏秆率为4%,破碎粒径合格率为93.8%。为验证模型(3)、(4)的可靠性,利用优化后的工作参数开展6次烟秆的拔秆破碎试验,试验数据取平均值,得到漏秆率为4.6%,破碎粒径合格率为92.63%。优化后的作业参数下的实际漏秆率和破碎粒径合格率与优化值基本相符,且能达到课题的试验技术指标。因此,所建立的回归模型基本可靠,具有一定应用价值。

图6 交互因素对漏秆率和破碎粒径合格率的影响Fig.6 The influence of interaction factors on the rate of missing stalk and the qualified diameter of broken grains in

4 结论

1)介绍了一体式烟秆拔秆破碎机的结构及工作原理,并进行了单因素试验及响应曲面法试验分析,结果表明:随着对辊转速、机组行进速度和刀辊转速的增加,漏秆率呈先降低后升高的趋势,破碎粒径合格率先升高后降低的趋势,表明兼顾两个评价指标时烟秆拔秆破碎机的工作参数应取中间值。

2)基于Design-Expert中的Optimization-Numerical模块对回归方程模型进行目标优化求解,通过优化后得到拔秆破碎机工作最优参数为:机组行进速度0.37m/s,刀辊转速140r/min,对辊转速551r/min。此时,漏秆率为4%,破碎粒径合格率为93.8%。

3)采用最优参数组合进行了田间试验,得到漏秆率为4.6%,破碎粒径合格率为92.63%。优化后的作业参数下的实际漏秆率和破碎粒径合格率与优化值基本相符,优化后的工作参数具有一定实用价值。