双轴式旋耕灭茬机灭茬刀辊结构设计与试验

2020-10-19李自宣徐可可严诗友许良元汪志祥

李自宣,徐可可,严诗友,许良元,杨 洋,汪志祥

(安徽农业大学 工学院,合肥 230036)

0 引言

随着我国的农业机械的迅速发展(如大功率拖拉机的出现)及参与土地耕作人员的逐渐减少,灭茬机具从单一的灭茬机逐渐向复合机具发展,从单轴向双轴发展,从小功率逐渐向中大功率发展[1-5]。目前,国内使用的旋耕施肥播种机主要针对北方旱作特点设计制造,针对南方耕地的机型较少。以江淮地区为例,随着我国的农业机械化的迅速发展[6-10],实现机具的一机多用和联合作业已经成为一种趋势[11]。

由于玉米根茬在地表以下,难以处理,需要利用机械化作业进行灭茬[12]。为此,设计出一种玉米根茬还田刀辊系统。灭茬刀刃口曲线为阿基米德螺旋线,回转半径随着回转角度的增大而增加,可使刀片稳定入土,实现了根茬滑切;上层切割速度小、下层切割速度大,符合田间玉米根茬粉碎特点,不仅能降低功耗,还提高了灭茬效果。

1 整机结构与关键部件设计

1.1 整机结构

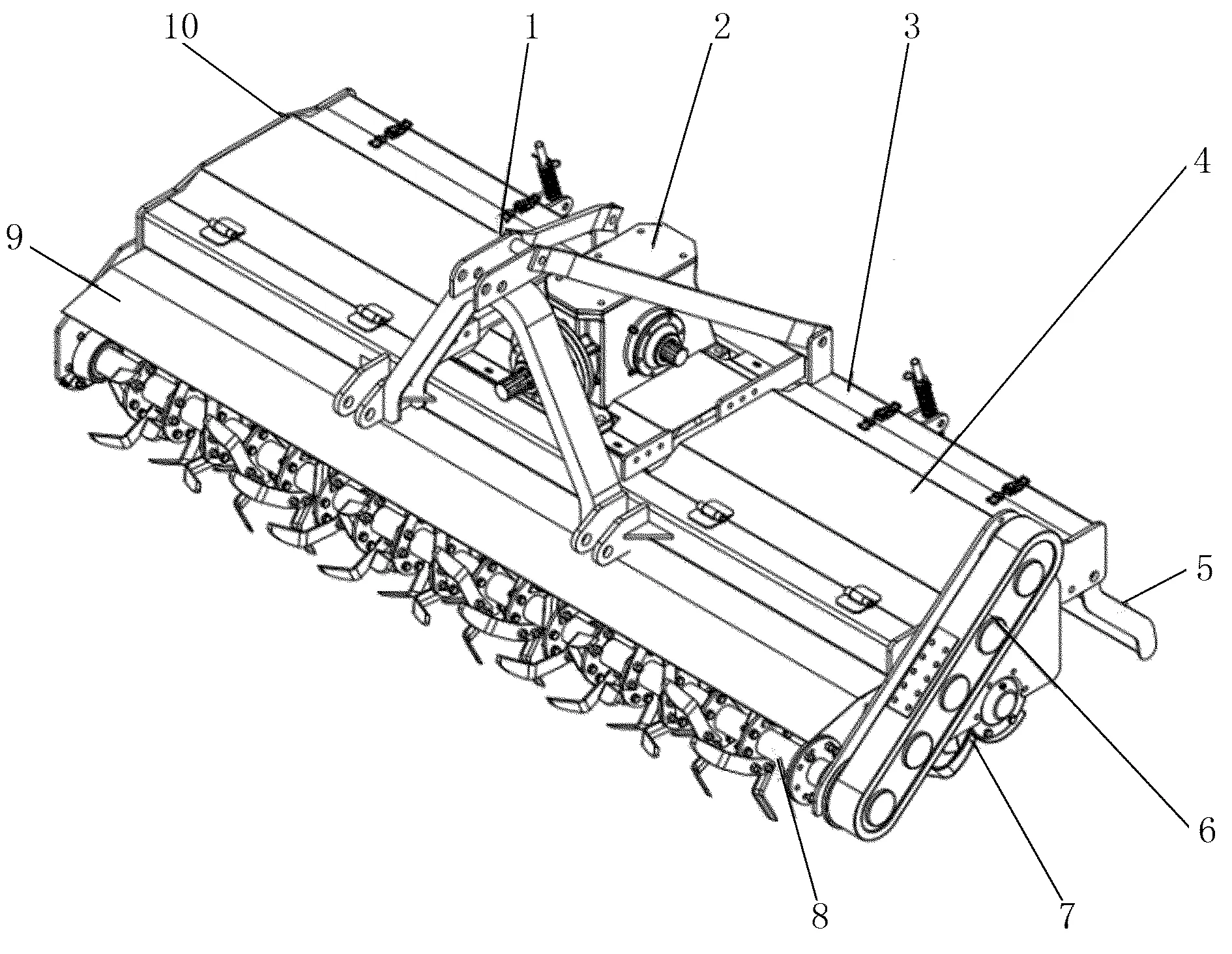

工作时,PTO与主变速箱通过万向节连接;主变速箱通过中间传动直接带动旋耕刀辊旋转,侧边PTO将动力传递给侧边变速箱;动力通过该变速箱最终传递到灭茬刀轴上,刀轴旋转带动刀具高速旋转,刀轴转向与机组的前进方向相同;同时,通过拖拉机操纵杆可以调节整机旋耕和灭茬深度,从而实现旋耕和灭茬的作业效果。整机结构简图如图1所示。

1.三点悬挂机构 2.主变速箱 3.机架 4.挡土盖板 5.覆土镇压装置 6.侧边变速箱 7.旋耕刀辊系统 8.灭茬刀辊系统 9.前挡土板 10.侧边安装板图1 双轴式旋耕灭茬机结构简图Fig.1 Structure diagram of twin-axis rotary tillage and stubble extinguishing machine

1.2 关键部件设计

1.2.1 灭茬刀辊灭茬原理

当灭茬刀辊旋转灭茬作业时,灭茬刀辊的绝对运动由回转运动和直线运动两种简单运动合成得到。工作过程中,刀轴带动刀具不断高速旋转,以刀轴轴心为中心,旋转1周所形成的运动为刀辊的回转运动,其旋转速度为刀具尖端的线速度;直线运动是机组前进的直线运动,机组的前进速度为Vm[13]。灭茬刀轨迹如图2所示。

图2 灭茬刀轨轨迹示意图Fig.2 Tack diagram of stubble cutter track

1.2.2 刀辊系统设计

对L型灭茬刀的研究和刀片的运动过程进行分析可知:灭茬作业时,刀片受到秸秆根茬的阻力和惯性力的作用,刀片的速度可以分解成两部分,一部分为对秸秆的砍切速度,一部分为对秸秆的滑切速度。在新设计的刀片中,增加前倾角度。新增的前倾角度在保证砍切速度大小的同时增大刀片的滑切速度,利于秸秆的粉碎,且能吸收一定的冲击能力,可提高刀具寿命、降低能耗。

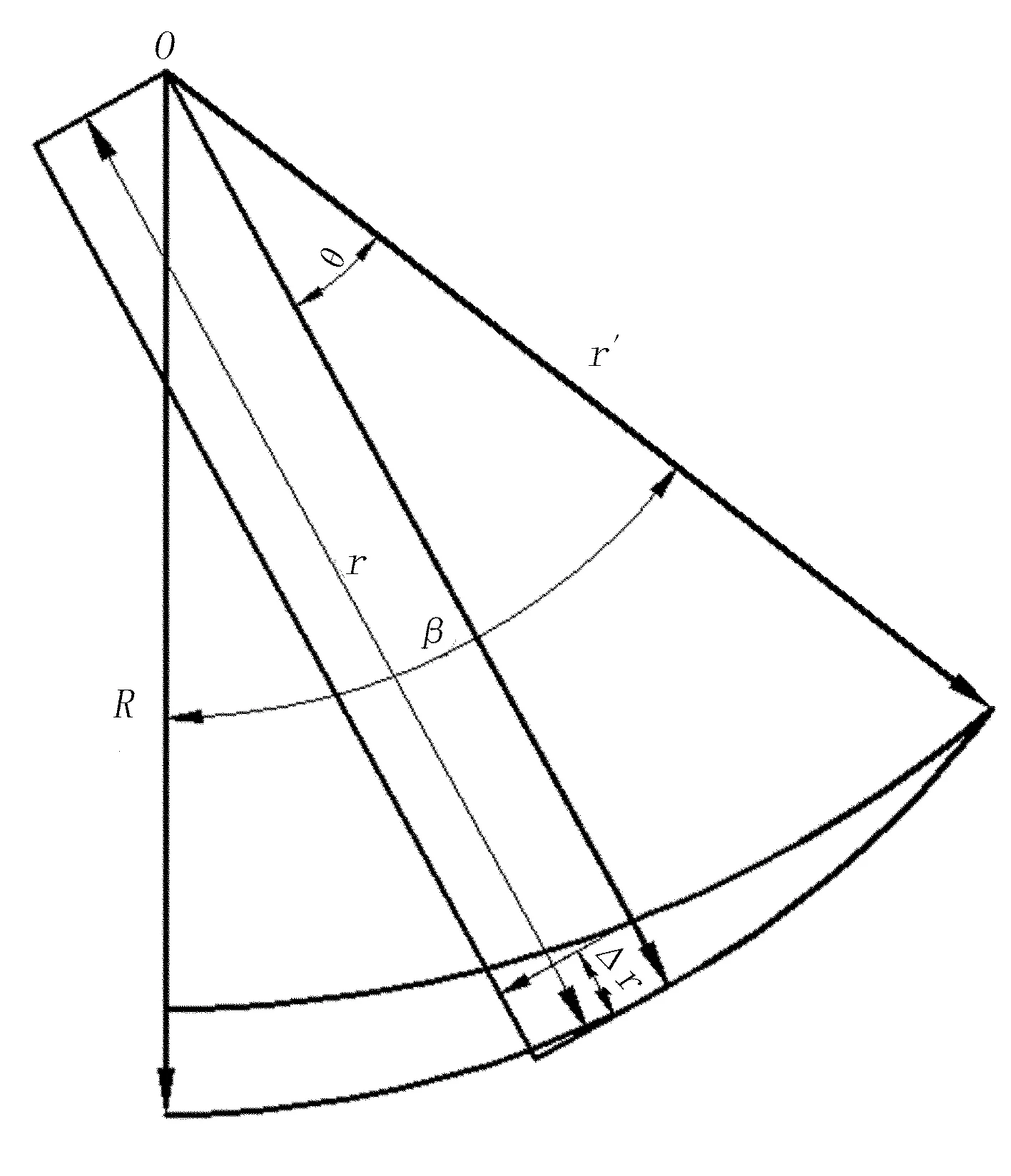

1) 刃口曲线设计及刀片模型图。为了提高灭茬刀的切断能力,设计以“阿基米德螺旋线”与“L型曲线”的“合成曲线”为灭茬刀正切刃的刃口曲线。“阿基米德螺旋线”的设计参数主要是根据灭茬深度和灭茬半径确定,如图3所示。

图3 阿基米德螺旋线Fig.3 Archimedes helix

图3中,O为刀具旋转中心;r为刀具旋转半径;r’为刀具在灭茬之前的旋转半径;R为刀具在灭茬后的旋转半径;Δr为入土深度差;θ为刀片旋转角度;β为刀片入土角度。

阿基米德螺旋线方程为

r=r′+bθθ∈[0,60]

(1)

式中b—螺旋线系数。

由式(1)可知,螺旋线的旋转半径随着角度的增大而逐渐增大。因此,刀口曲线能达到稳定入土和形成滑切的要求,满足不同深度根茬粉碎要求。

根据灭茬工况及参考同类设计,设计刀宽为40mm、刀厚为5mm、刀片刃口厚度为2mm。将刀具尺寸确定后,通过三维软件绘制刀具的模型图,如图4所示。

图4 灭茬刀三维模型Fig.4 Three-Dimensional Model of stubble Cutter

2) 刀片排列及刀辊装配。采用双螺旋线规则排列的方式,刀辊上的刀片按2条螺旋线排列。其中,左弯刀按一条螺旋线排列,右弯刀按另一条螺旋线排列,相间180°,而且两条螺旋线的旋向一致。此排列方式左、右刀辊上对称位置刀盘上的左、右刀片按规定顺序依次入土,使受力均匀,减少冲击振动;刀辊在回转1周的过程中,在同一相位角上,只有1把刀入土,而且左右刀片交错顺序入土,避免同向刀片相继入土,以保证工作稳定和刀辊载荷均匀,并减少了轴向力。刀辊装配如图5所示。

图5 刀辊装配三维图Fig.5 Three dimensional drawing of the tool roll assemble

图5中,刀辊系统中作业节距及刀片数的确定直接影响整机秸秆粉碎还田和灭茬的效果,可根据式(2)进行计算,即

(2)

式中S—作业节距(mm);

n—刀轴的转速(r/min);

Z—同一刀盘上安装的刀片数量;

Vm—机具前进速度。

根据国家标准,灭茬合格长度不大于100mm,因此以S=100mm为计算标准。

代入式(2)计算得:Z=4.2,取整数Z=4,即同一刀盘安装刀片数量为4个。

2 EDEM仿真分析

2.1 刀辊模型建立与导入

应用三维制图软件对设计的刀辊系统进行实体建模(比例1:1)并导入EDEM软件中,如图6所示。设置刀辊圆盘与刀轴材料属性为65Mn。

图6 虚拟试验中刀辊模型Fig.6 Tool roll model in virtual test

2.2 土壤、秸秆颗粒建模

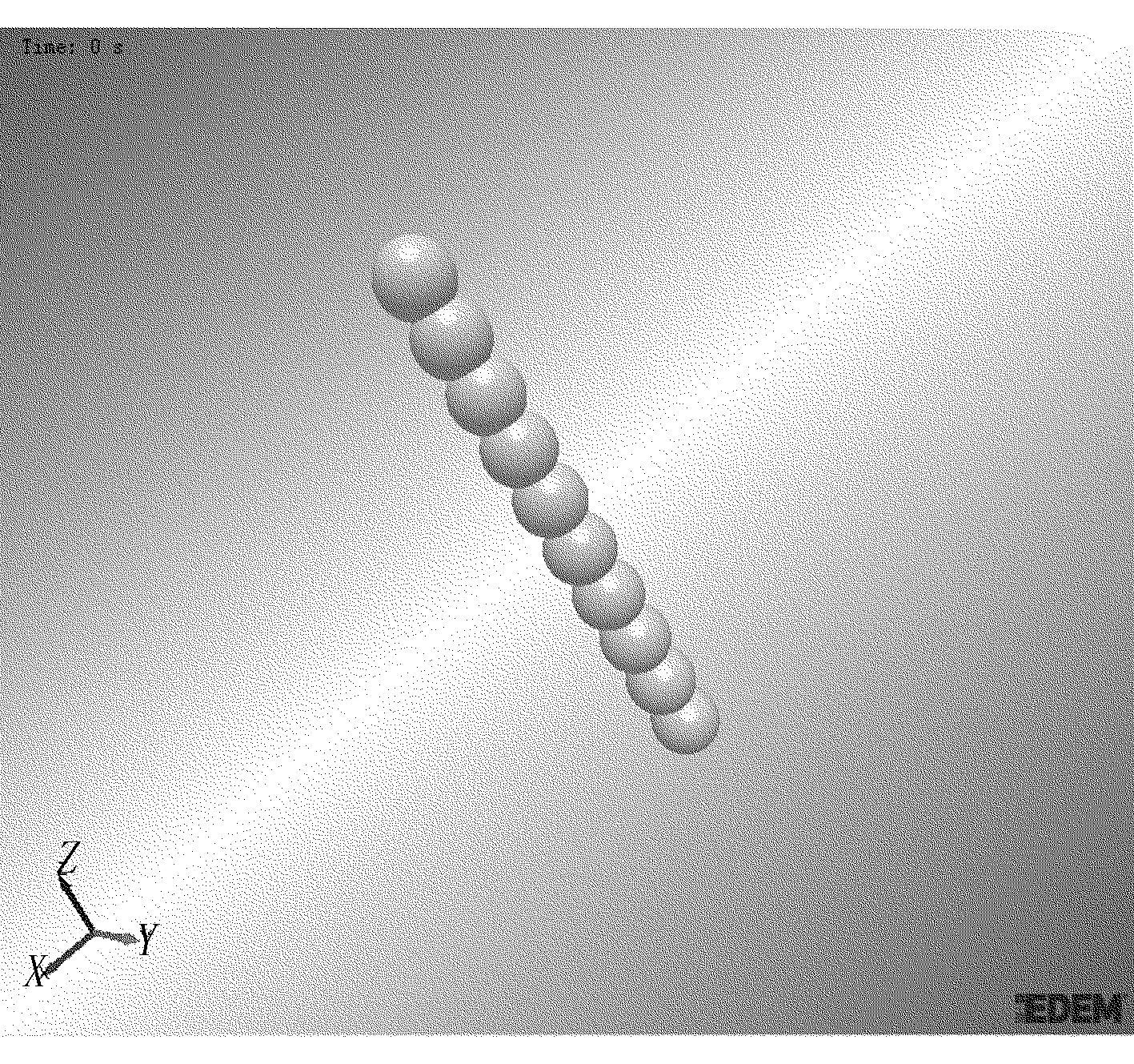

采用SoildWorks建立球状土壤结构模型,设置EDEM球形填充单元的半径为3mm。对于玉米秸秆模型,采用SoildWorks三维软件绘制10个直径为16mm、球心间距为5mm、长105mm的长线型模型为玉米秸秆模型,如图7所示。

图7 玉米秸秆模型Fig.7 Corn stalk model

2.3 EDEM软件仿真环境设定

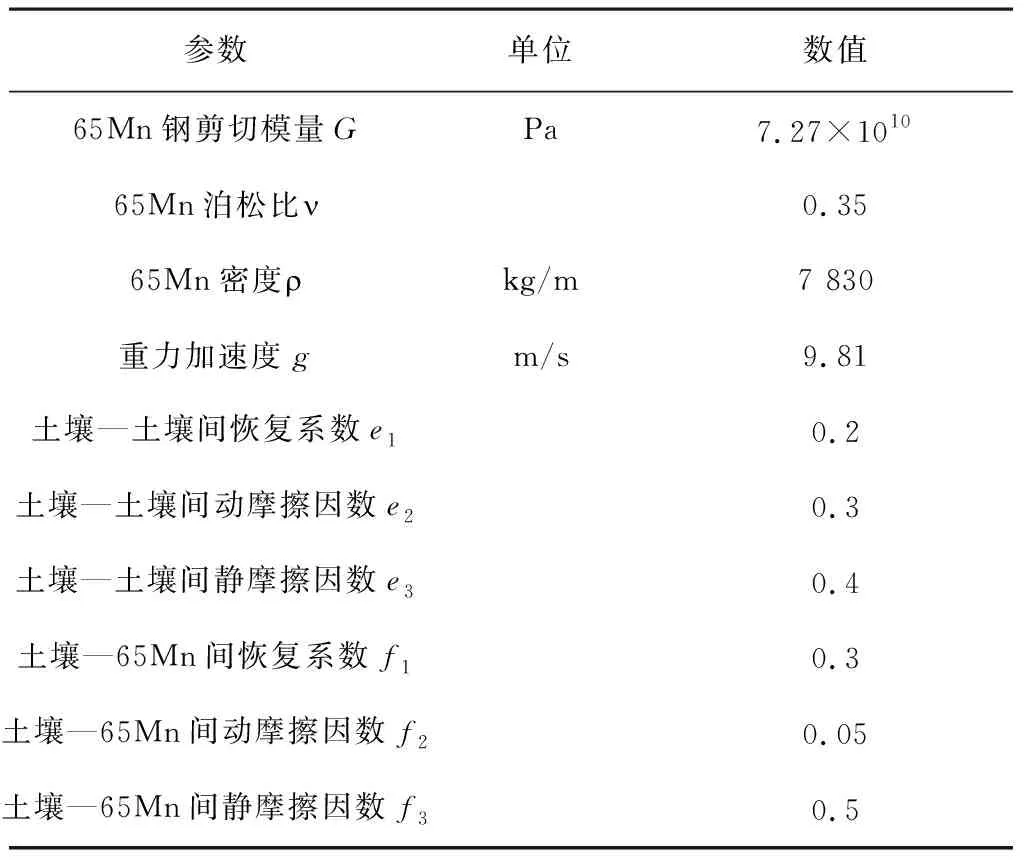

1) 前处理器模块的设置。设定土壤颗粒接触模型参数[14],如表1所示。

表1 离散元模型基本参数Table 1 Basic parameters of discrete element model

在EDEM软件中定义合适的土壤试样槽型试验台,并设定该实验台的详细参数。该灭茬刀辊虚拟样机试验的运动参数如表2所示。

表2 EDEM中灭茬刀辊运动参数的具体设定Table 2 Setting of motion parameters of stubble cutter roll in EDEM

依据土壤试样槽型试验台和颗粒孔隙度的大小,设置150 000个颗粒,以100 000个/s的速率且呈正态分布的形式产生,随机分布在土槽内。

2) 求解器Simulator仿真参数设定。在设置选项中设定固定时间步长为4.2e-06s,总的仿真时间为6s,网格尺寸设置为6mm,其网格边长的大小为最小粒子半径的2倍。

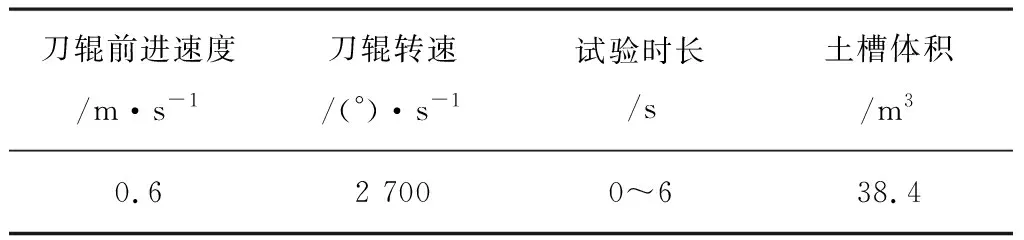

2.4 虚拟仿真试验过程及分析

灭茬刀辊在土壤试样槽型试验台中进行旋切虚拟样机,仿真过程如图8所示。

图8 灭茬刀辊旋切虚拟样机运动仿真过程Fig.8 Motion simulation process of rotation virtual prototype of stubble cutter roll

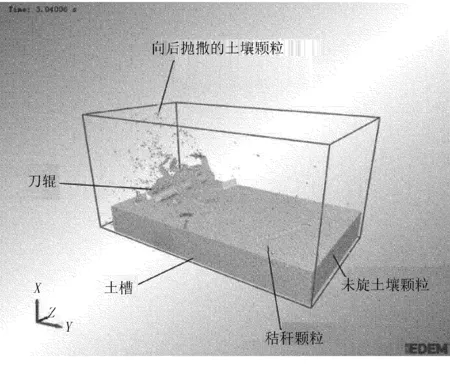

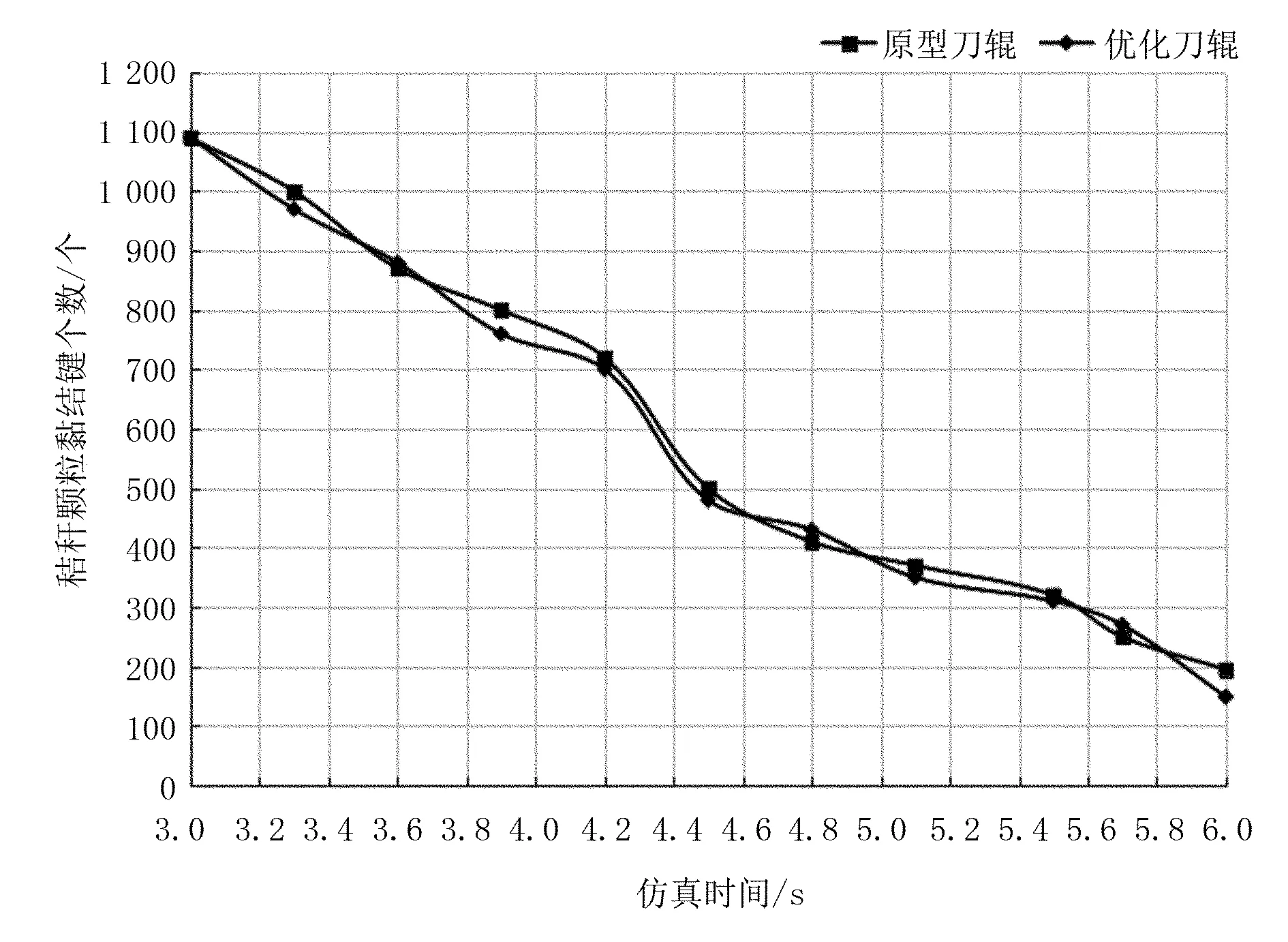

2.4.1 秸秆粉碎和碎土仿真结果

秸秆粉碎仿真结果对比如图9所示。由图9可知:秸秆颗粒黏结键初始数量为1 090个,在旋切过程中秸秆颗粒黏结键数量在不断减少,说明秸秆颗粒被灭茬刀具不断粉碎;在相同时间段,通过所剩秸秆颗粒黏结键数目对比,优化刀辊的旋切效果明显优于原型刀辊,优化刀辊工作完成后还剩149个黏结键未被刀辊破坏,即碎茬率为86.3%;原型刀辊仿真作业后还剩195个黏结键未被破坏,即碎茬率为82.1%。在旋切作业过程中,优化刀辊相对于原型刀辊破坏的秸秆颗粒黏结键明显更多,碎茬率相对提升了4.2%。

图9 秸秆粉碎仿真结果对比Fig.9 Comparison of straw crushing simulation results

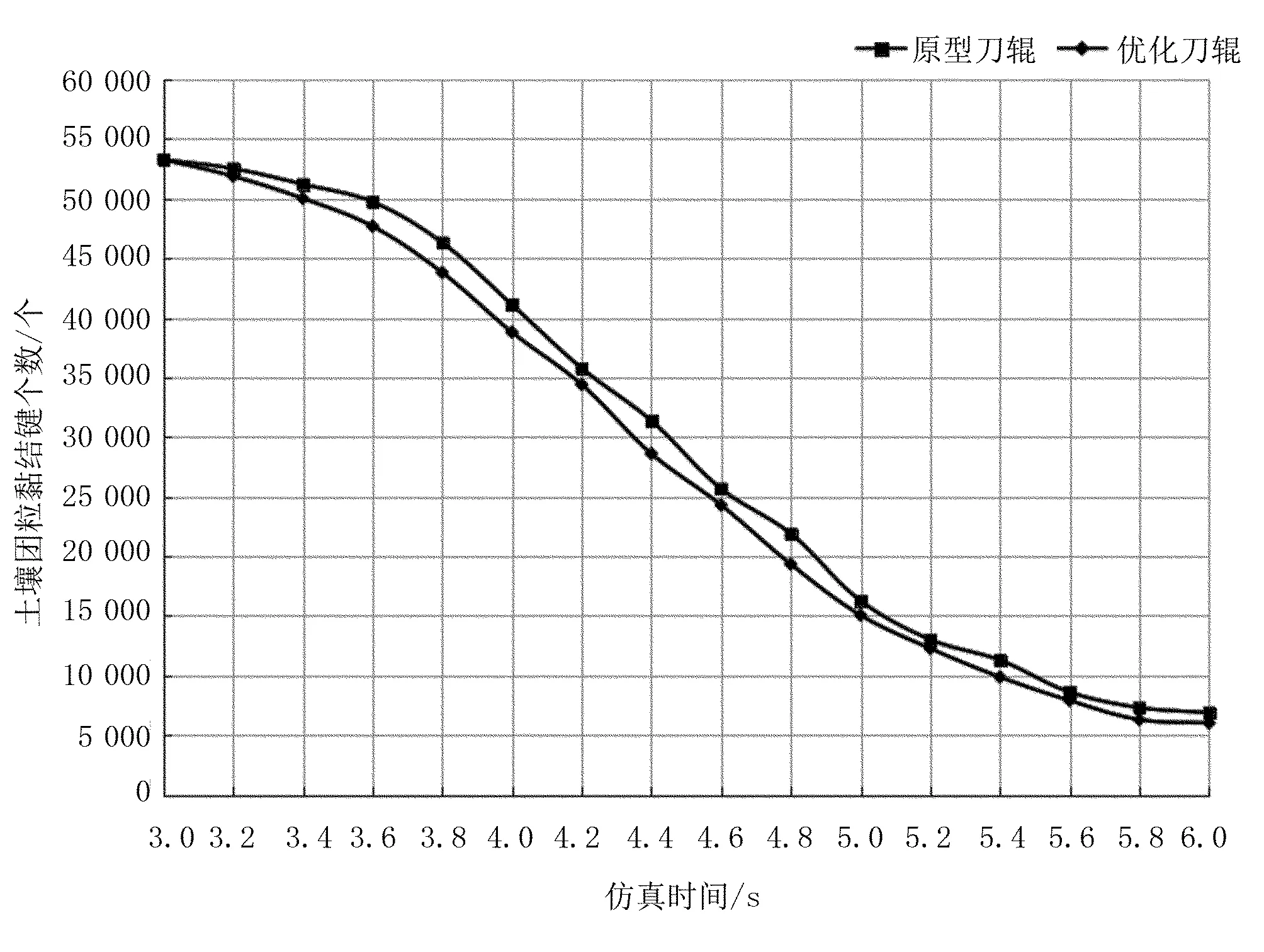

碎土仿真结果对比如图10所示。由图10可知:在刀辊旋切的3~6s时间内,刀具不断破碎土壤团粒,土壤颗粒黏结键在不断减少。优化刀辊工作完成后,还剩6 020个黏结键未被刀辊破坏,未被破坏黏结键的土壤团粒直径均大于40mm,为不合格的土壤团粒,占所有土壤团粒的11.3%,即优化刀辊的碎土率为88.7%。原型刀辊仿真作业后,还剩7 946个黏结键未被破坏,占土槽内所有土壤团粒的14.9%,即原型刀辊的碎土率为85.1%。在旋切作业过程中,优化刀辊相对于原型刀辊破坏的土壤颗粒黏结键明显更多,碎土率相对提升了3.6%。

图10 碎土仿真结果对比Fig.10 Comparison of simulation results of broken soil

2.4.2 刀辊旋切作业所受阻力

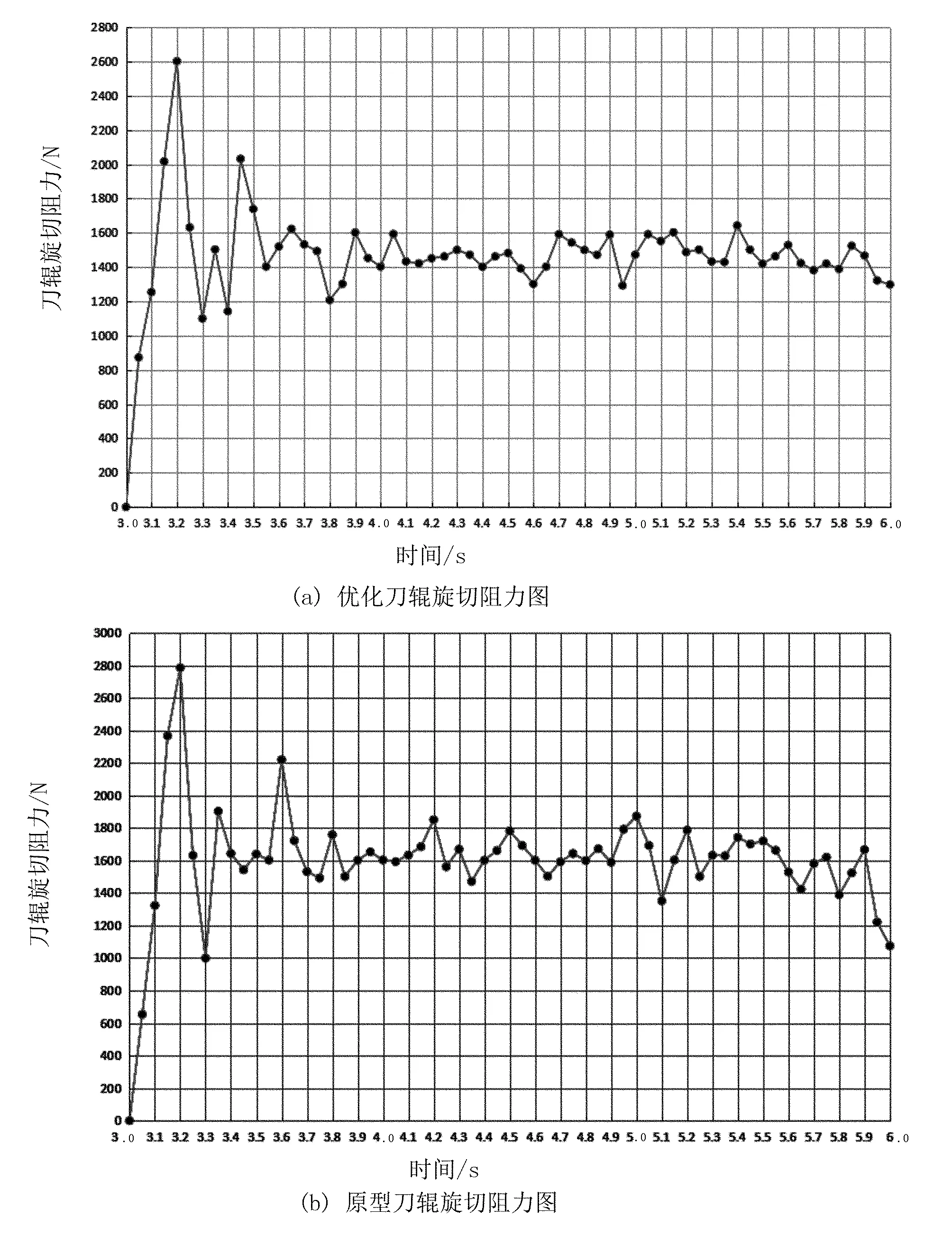

优化刀辊与原型刀辊旋切阻力图如图11所示。由图11可知,虚拟仿真试验中,刀辊所受应力初始时迅速增大到最大值。原因是:刀辊在短时间内刚性接触秸秆和土壤,未完全进行旋切作业,此时出现土壤和根茬秸秆堆积成团现象,所以刀辊旋切力激增到最大值,原型刀辊旋切阻力最大值接近2 800N,优化刀辊旋切力最大值接近2 600N;在3.5~6s时间内,两种刀辊的旋切力趋于平稳,由于土壤平整度和根茬秸秆随机分布的影响,因此旋切阻力会存在小幅波动,优化刀辊的阻力波动幅度较小,工作时会相较平稳,且优化刀辊的旋切阻力大约在1 200~1 500N之间,原型刀辊旋切阻力大小在1 500~2 000N之间。根据前期对玉米根茬秸秆的试验研究,得出切断力的范围大约在800~1 400N之间,所以刀辊优化后在能很好地达到作业条件的同时使旋切阻力明显下降,可以降低整机的作业功耗。

图11 优化刀辊与原型刀辊旋切阻力图Fig.11 Optimization of turning Resistance Diagram of tool Roller

3 整机田间性能试验

3.1 试验设备

样机试验中,拖拉机型号为JD9230型,试验样机为2BFGS-8(8)(200)A1的基础上改进的旋耕施肥播种机,如图12所示。

图12 试验样机Fig.12 Experimental prototype

3.2 试验场地

试验场地为安徽农业大学农业机械试验场,作业区域总长度为40m。为保证实验数据在作业稳定下检测,前后两端各区10m为准备区域,中间的20m用于测试所需实验数据,如图13所示。

图13 农业机械实验场地Fig.13 Agricultural machinery experiment field

3.3 正交试验

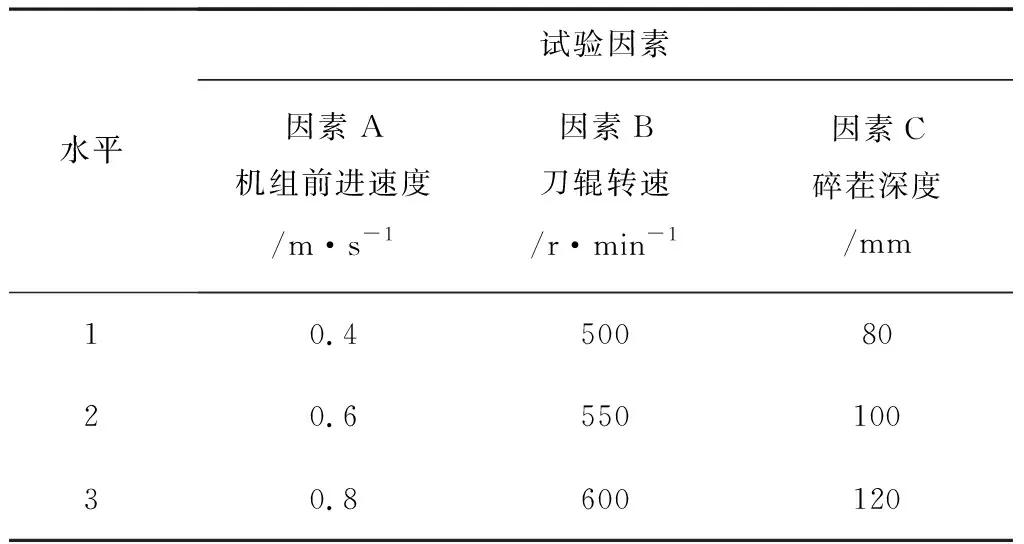

经过理论分析、虚拟仿真和试验验证证明:优化后的刀辊是合理的,但刀辊在不同的工作条件下也会有不同的灭茬效果,影响因素主要有机组前进速度、刀辊转速和碎茬深度。现以碎土率和碎茬率为作业性能指标,建立正交试验(见表3),来分析以上3个影响因素对作业性能的影响。

表3 正交试验因素水平表Table 3 Orthogonal test factor level table

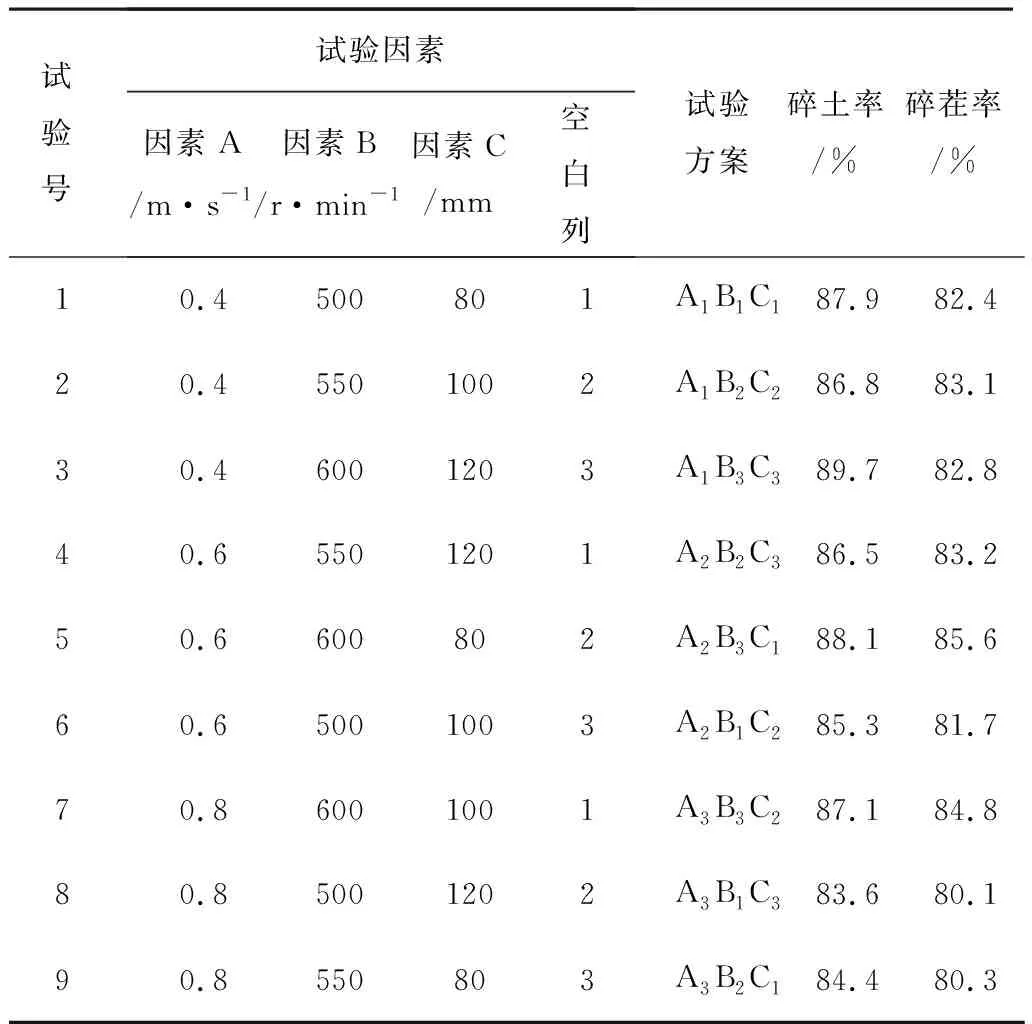

针对该正交试验设立3个因素3个水平,方案选用L9(34)正交表,正交试验方案在田间进行旋耕实验每组实验进行3次,试验结果取其平均值,如表4所示。

表4 正交试验结果Table 4 Orthogonal test results

运用Design—Expert软件对表4试验数据进行分析。以x1、x2、x3为试验因素A、试验因数B、试验因数C的编码值,进行回归方程模型检验、回归方程偏回归系数显著性检验并剔除不显著项,得到拟合效果较好且简化的数学模型y1、y2。

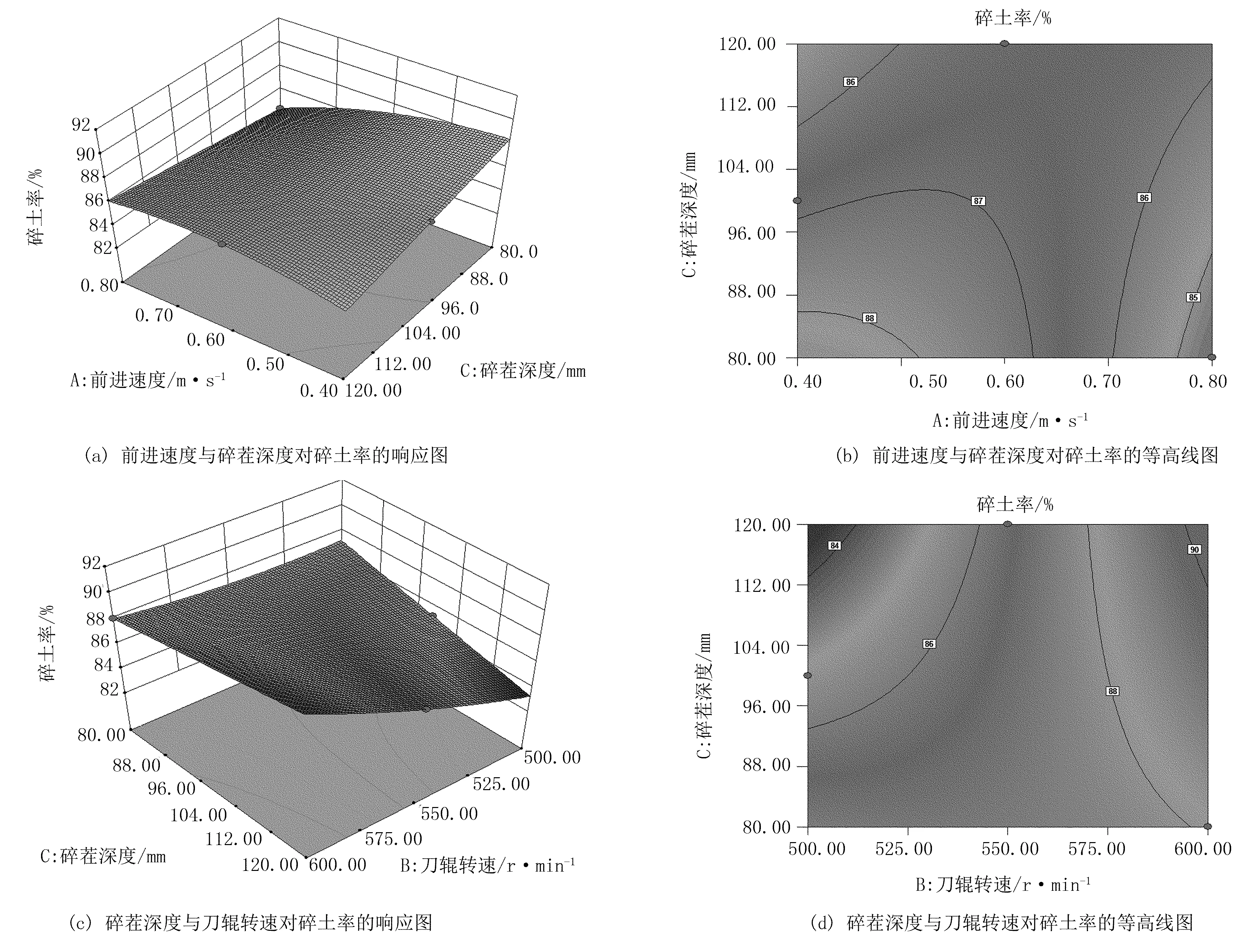

1)整机的作业速度、刀辊的工作转速和旋耕深度对碎土率影响的响应曲面图和等高线图如图14所示。同时,得出所拟合的回归方程为

图14 整机的作业速度、刀辊的工作转速和旋耕深度对碎土率影响的响应曲面图和等高线图Fig.14 Response surface diagram and contour diagram of the effect of the operating speed of the whole machine, the working speed of the cutter roll and the depth of rotary tillage on the soil breaking rate

y1=86.90-0.75x1+2x2-0.4x3-0.6x1x2+

1.3x1x3+1.6x2x3-0.85x12+0.4x22

(3)

由图14所示可知:整机的作业速度与碎土率呈反比,整机的作业速度越大,碎土率越小;旋耕深度与碎土率呈正比,旋耕深度越大,碎土率越大;刀辊的工作转速与碎土率呈正比,刀辊的工作转速越大,碎土率越大。整机的作业速度和刀辊的工作转速在0.4m/s、600r/min的条件下时,刀辊碎土性能最好。x1,x2对碎土率的影响较显著,x3影响效果不太明显。总之,整机的作业速度、刀辊的工作转速对碎土率的影响较显著,且刀辊的工作转速是影响碎土率影响的最主要因素。

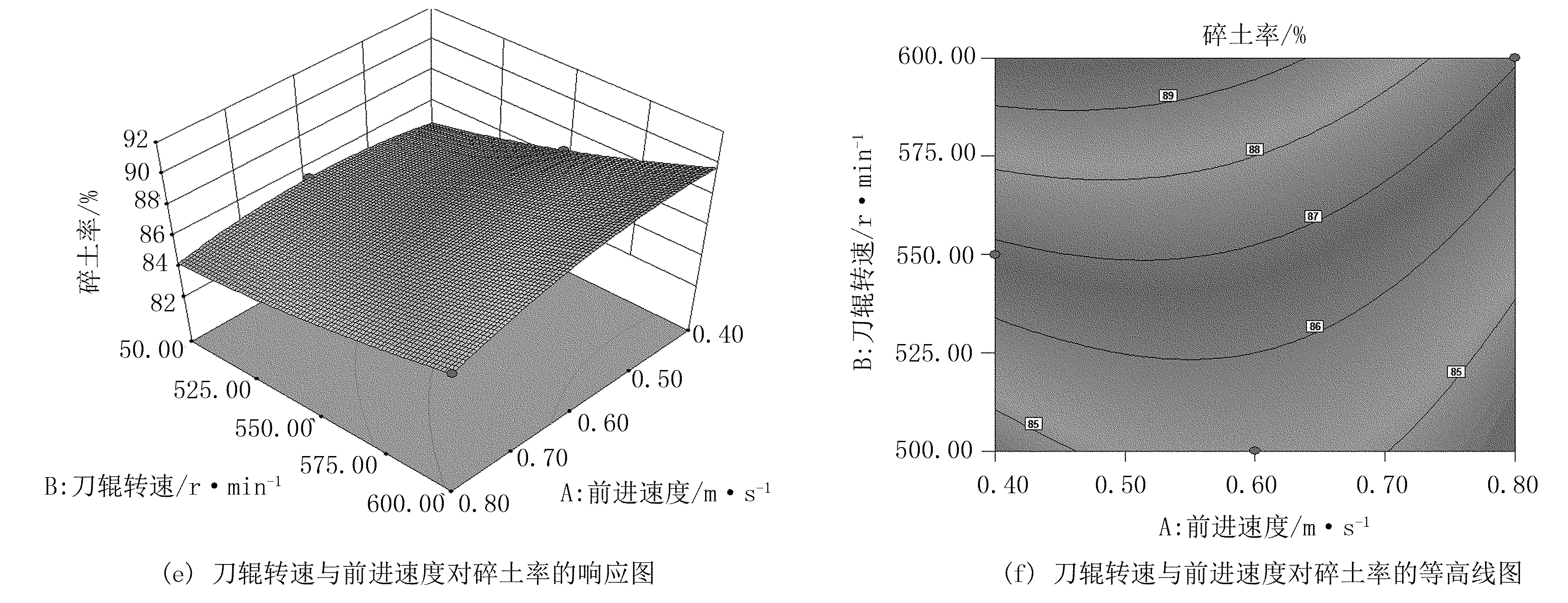

2) 整机的作业速度、刀辊的工作转速和旋耕深度对灭茬率影响的响应曲面图和等高线图如图15所示。得出所拟合的回归方程为

y2=82.77-1.05x1+1.63x2+0.43x3+1.60x1x2+

0.27x1x3-1.07x2x3-0.72x12+0.57x22

(4)

由图15可知:整机的作业速度与碎茬率呈反比,整机的作业速度越大,碎茬率越小;碎茬深度与碎茬率不相关;刀辊的工作转速与碎土率呈反比,刀辊的工作转速越大,碎茬率越小。整机的作业速度和刀辊的工作转速在0.6m/s、600r/min条件下时,刀辊灭茬性能最好,前进速度和刀辊转速对碎茬率的影响存在交互作用。总之,整机的作业速度、刀辊的工作转速对碎茬率的影响较显著,且刀辊的工作转速是影响碎茬率影响的最主要因素。

4 结论

1) 设计出了以“阿基米德螺旋线”和“L型曲线”为正切刃口曲线的灭茬刀辊刀片,增加了刀具的前倾角,优化了灭茬刀辊的刀身结构,提高刀具的碎茬能力。

2) 采用离散元仿真模拟刀辊田间作业效果,分析土壤颗粒和秸秆颗粒的粉碎及作业情况,并对原型刀辊和优化刀辊进行仿真对比分析,结果表明:虚拟仿真过程中秸秆和土壤颗粒黏结键数量在不断减小,说明秸秆和土壤颗粒被灭茬刀具不断粉碎;在相同时间段,通过所剩颗粒黏结键数目对比,优化刀辊的旋切刀辊效果明显优于原型刀辊,且优化刀辊的阻力波动幅度较小,工作时会相较平稳,所以刀辊优化后在能较好地达到作业条件的同时,旋切阻力明显下降且可以降低整机的作业功耗。

3) 通过正交试验分析了整机的作业速度、刀辊的工作转速和旋耕灭茬深度对碎土率、碎茬率的影响,结果表明:在试验所取的因素水平范围内,碎土率随着作业速度的增加而减少,随着刀辊的工作转速的增加而增加,旋耕深度对碎土率影响较小。整机的作业速度和刀辊的工作转速在0.4m/s、600r/min条件下时刀辊碎土性能最好,故合理选择整机的作业速度、刀辊的工作转速是提高作业效率和质量的前提。整机的作业速度、刀辊的工作转速相比灭茬深度对碎茬率的影响比较显著,整机的作业速度和刀辊的工作转速在0.6m/s、600r/min条件下时刀辊灭茬性能最好,且刀辊的工作转速是影响碎茬率影响的最主要因素。