优选细纱摇架工艺实践

2019-12-20温瑞杰连迎彬

温瑞杰,连迎彬

(舞钢市龙山纺织科技有限公司,河南 舞钢 462500)

0 引言

摇架是基础性、关键性的牵伸专件,其可靠性、稳定性直接影响牵伸装置性能。在采用“粗纱重定量、细纱大牵伸”的工艺条件下,摇架质量与成纱质量更为密切相关,尤其在解决成纱锭间差异、提高条干水平上,作用更为突出。笔者公司细纱摇架已使用20年,存在变形、压力不匀、棘爪歪斜、压力调整一致性较差,不利于设备及工艺管理,且成纱条干CV 值大等问题,使压力棒工艺及其他新专件器材的推广难度增大,为此需要优选摇架。

1 摇架技术要求

为了提高成纱质量,细纱摇架须满足以下技术要求。

a) 遵循“重加压、强控制”工艺原则,尤其在“粗纱重定量、细纱大牵伸”工艺时,需保证牵伸过程中的两对力相适应,特别是确保罗拉钳口握持力,以保证新型专件器材工艺的推广[1]。

b) 压力稳定可靠,锭间差异小,保证条干CV值下降。

c) 严格三档上罗拉与下罗拉平行度(俗称“三线平行”),保证每只摇架压力符合上车工艺要求[2]。

d) 摇架能长时间保持压力稳定可靠,结构尽量简化,以便于设备及运转操作,延长使用寿命。

e) 对牵伸工艺、胶辊适应性强。

f) 调压、加压及卸压操作方便、省力。

2 不同摇架性能对比

不同厂家摇架性能对比见表1。

表1 不同厂家摇架性能对比

3 FA506型细纱机平面牵伸技改方案对比

3.1 试验1

试纺品种:30%长绒棉集聚纺CJ 9.72tex。

试验方案1:原弹簧摇架,2.75 mm 隔距块,普通上销,第3代下销,罗拉隔距为17mm×45mm。

试验方案2:新常德弹簧摇架,3.0mm 隔距块,压力棒上销,第2代下销,罗拉隔距为17.5 mm×45mm。

试验方案3:新同和弹簧摇架,2.75mm 单隔距块,压力棒上销,第2代下销,罗拉隔距为17.5mm×45mm。

试验方案4:新同和板簧摇架,2.75mm 单隔距块,压力棒上销,第2代下销,罗拉隔距为17.5mm×45mm。

不同方案试纺30%长绒棉集聚纺CJ 9.72tex纱指标对比见表2。对比发现,新摇架控制纤维能力均优于旧摇架;旧摇架推行压力棒工艺,会出现二等品上升、千锭时断头增多,整体质量呈恶化趋势的问题;新摇架使用压力棒上销后,缩小钳口隔距,跟踪的平均千锭时断头不大于10根。

表2 不同方案试纺CJ 9.72tex纱指标对比

3.2 试验2

试验品种:环锭纺C 14.58tex。

试验方案1:原弹簧摇架,2.75 mm 单隔距块,普通上销。

试验方案2:新弹簧摇架,3.0mm 单隔距块,压力棒上销。

试验方案3:新弹簧摇架,2.75 mm 单隔距块,压力棒上销。

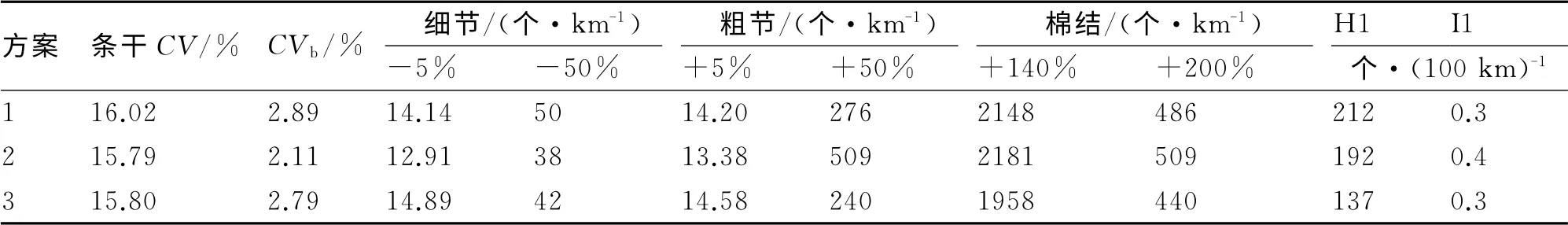

不同方案试纺C 14.58tex纱指标对比见表3。由于方案3为极限工艺,在使用压力棒上销后,缩小钳口隔距,跟踪的平均千锭时断头为11根。

表3 不同方案试纺C 14.58tex纱指标对比

4 FA506型细纱机V 型牵伸技改方案对比

4.1 试验1

试验品种:集聚纺高配C 9.72tex T。

试验方案1:原气动摇架,3.0mm 隔距块,压力棒上销,罗拉隔距为17mm×45mm。

试验方案2:新常德弹簧摇架,3.0mm 隔距块,压力棒上销,罗拉隔距为17.5mm×45mm。

试验方案3:新广大弹簧摇架,2.8mm 隔距块,压力棒上销,罗拉隔距为17.5mm×45mm。

不同方案试纺集聚纺高配C 9.72tex T 纱指标对比见表4。

表4 不同方案试纺C 9.72tex T纱指标对比

4.2 试验2

试验品种:集聚纺高配C 14.58tex T。

试验方案1:新同和板簧摇架,3.0mm 隔距块,压力棒上销,罗拉隔距为17.5mm×45mm。

试验方案2:原气动摇架,3.0mm 隔距块,压力棒上销,罗拉隔距为17.5mm×45mm。

不同方案试纺集聚纺高配C 14.58tex T 纱,指标对比见表5。从表5中可以看出,在相同的工艺条件下,板簧摇架的纺纱指标优于弹簧摇架及气动摇架。

表5 不同方案试纺C 14.58tex T纱指标对比

5 旧摇架采用压力棒工艺存在的问题

旧摇架采用压力棒工艺存在的问题如下。

a) 摇架位置不良,牵伸胶辊和导向胶辊对网格圈握持不佳,导致成纱强力降低。

b) 摇架位置不良,上、下销不平齐,隔距块位置不良,造成成纱条干CV 值大[3]。

c) 摇架上销夹歪斜,使用压力棒后会造成压力棒位置不良,断头和牵伸波严重恶化。

6 结语

纺织企业使用推广新型专件器材时,要考虑设备对纱线作用过程中各力的平衡,以稳定生产。摇架特别是弹簧加压摇架,对牵伸区纤维的控制效果影响极大。因此,各企业应通过跟踪试纺结果以及生产环境、品种、工艺等优选适宜的摇架,以充分发挥摇架效用,提高成纱质量。