自动化改造在纺机专件加工中的应用

2019-12-20刘建芬

刘建芬

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

目前,大多数制造企业的零件加工方式仍然采取单机流水线全人工操作方式,这种情况与企业早期设备未更新有关,也与某些零件的加工特殊性有关。全人工加工方式不仅加工效率低,而且人工成本较高,那么,如何在满足零件加工的特殊要求及设备更新、提高自动化水平中找到性价比高的适用方案呢?笔者针对纺机专件设备自动化改造实际案例进行讨论。

1 专件异形面加工弊端

以纺机专件中某关键零件为例,图1为该零件在加工过程中有一定难度的异形面加工。该零件的使用性能要求其圆锥面与半径为R 的球面一次加工成型,对基准的同心度要求不大于0.005 mm,表面粗糙度Ra 值为0.4μm。

图1 异形面示意

传统加工方式是在专用球头磨床上设计工装进行加工,但存在弊端:①劳动强度大,加工效率低;②磨削进给量靠进给螺丝控制,当进给螺丝制造精度不高或磨损时,严重影响零件下机质量;③进给速度受人工操作影响,其快慢直接影响到工件是否被磨削烧伤,但因个体差异,磨削速度难以统一,而磨削烧伤会造成该部位使用寿命降低,且因其检测属于破坏性检验,无法大批量检验,完全凭借操作者经验观察加工。

2 自动化改造方案

对加工设备自动化进行改造,就是要在解决问题的同时保证零件加工质量稳定,提高其整体优质率,减少用工[1]。为此,初期自动化改造设计时,根据实际情况结合整体构造方案提出了基于3大部件的自动化改造方案,包括传动部件、进给部件与自动上下料部件,以及控制系统的开发。

主体思路是效仿手工加工球面的方式,将上下料系统、进给系统和旋转系统进行自动化改造。上下料系统采用桁架机械手,通过双机械手分别控制上料和下料,与进给系统联动,实现到位加工,加工结束取料;进给系统借鉴原工装进给方式,由原来的进刀螺丝手动进给方式改为伺服电机丝杠自动进给方式,进给量及进给速度可调;旋转系统在原工装基础上加装环形齿条齿轮组,同步轮与伺服电机相连,转动角度及速度可调。该方案考虑到现用设备的使用实际,除增加自动上下料系统外,其他部件的改造均在专用工装上进行,对设备精度要求不高,较容易实现。

3 自动化改造的实施

结合实际情况,对MMB1420型万能磨床实施改造。

3.1 自动上下料系统的改造

自动上下料系统由自动喂料仓,传动桁架,上下料爪及接料仓组成。送料流程:喂料仓阶梯喂料装置分离工件→送入上料工位识别工件状态→上料机械手抓料进入加工工位→加工成型→加工完成后下料机械手取料、上料机械手上料→下料机械手将完成工件送入接料仓口→接料仓收料加工完成。

为提高上下料效率、减少等待时间,自动上下料系统采用双机械手分别负责上料及下料动作,安装在桁架上,由伺服电机控制滚珠丝杠实现横向位移和上下位移,能准确定位且速度可调,可跟随工件磨削位置调整上下料位置;气爪采用SMC 牌气爪,确保稳定夹持,安全使用;喂料仓则由气缸动作分别实现上料及定位,利用传感器识别上料状态,避免因上料状态错误导致的撞料等加工事故;接料仓采用气动料道,配合下料机械手动作,卸料时料道进入机械手轨道接料,接料后撤出,以防撞击、扩大机械手运行空间。整体上下料机构设有位移传感器控制料的抓取和放置,并对传动丝杠配置了自润滑装置,以减少磨损[2]。自动上下料系统改造实施后运行稳定,可靠。

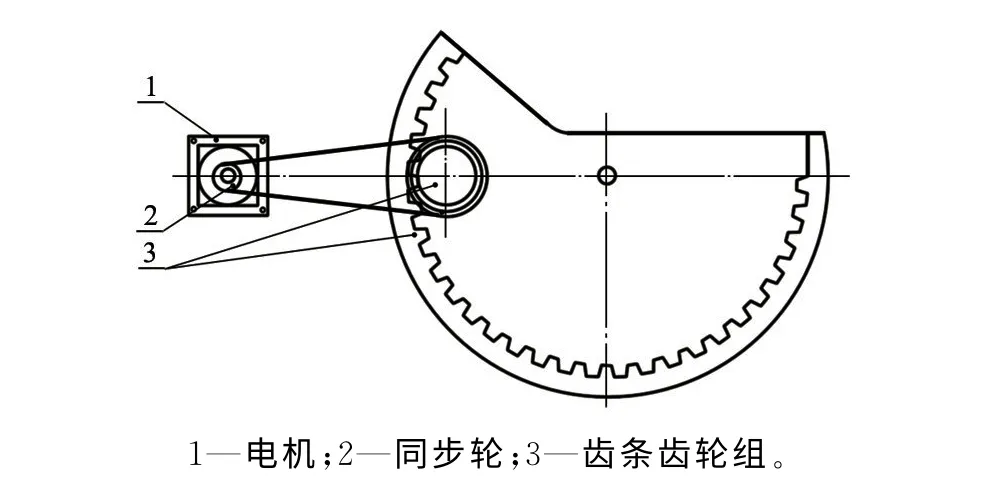

3.2 旋转成型系统的改造

为精确控制旋转角度,旋转成型系统的改造同样采用伺服电机系统来实现周向运动。伺服电机通过同步齿轮带与同步轮实现转动,同步轮与齿轮同轴传动,齿轮与齿条配合将运动转换为扇形托板工装的周向运动,如图2所示。以扇形托板旋转中心轴专用工装环形轨道为支撑,确保运行稳定;旋转中心轴及环形轨道均为精加工成型,保证了球面加工的成型精度;环形齿条和齿轮配合采用小模数设计,结合伺服电机与同步带轮传动,使圆锥面加工成型

图2 旋转成型系统的改造设计

角度更加精准,极大程度提高了工件完工后的一致性[3]。同时,也实现了旋转动作角度与速度的可调可控性。

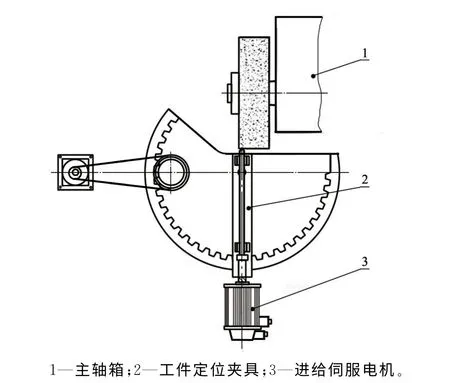

3.3 进给系统的改造

进给系统改造采用磨轮固定,工件在夹具带动下进给实现磨削;进给丝杠安装在扇形托板上,配置合理的润滑结构,从而实现进给功能,如图3所示。零件旋转是依靠气动压轮机构来实现对零件的传动,经试验,选用同步带进行传动,可减少打滑、确保运转稳定[4]。

图3 进给系统改造

3.4 控制系统的开发

配套实施的控制系统采用PLC进行控制,降低了成本;单独配置有电器柜,设有外置触摸屏,可进行手动和自动操作,对不同的加工产品调用不同的加工程序即可;更换产品无需对控制部分进行调整,只需对料仓进行调整即可;配置有报警提示功能,有故障及时停机,防止出现误操作。

3.5 改造方案的后期改进

加工设备改造完成后,环形导轨、齿条与配合齿轮、工装旋转中心轴损坏概率增加,导致工件球面成型不合格,且更换不方便,影响生产效率。经现场检测发现,环形齿条与齿轮配合间隙变大是造成工件球面成型不合格的原因,而其原因除与制造、安装精度有关外,还与改造后的设备结构有很大关系。改造安装完成后进给伺服电机系统整体悬置于环形导轨外侧,形成悬臂结构;同时,旋转角度决定了中心轴的工作面,在高频率的使用过程中,导致齿条工作部位局部磨损严重,而悬臂结构则加剧了这种磨损。

为此,笔者提出了改进方案:旋转系统与自动上下料系统维持原有方式,但对进给系统进行了较大的改动。改进方案借用了原设备进给托板结构,将进给丝杠进行改造后,与伺服电机相连,实现进给托板自动进给控制,如图4所示。原设备托板导轨具有很好地承重及耐磨性能,且改进后的设备结构减少了扇形托板的承重量,整体结构更加合理,降低了旋转中心轴与环形导轨的磨损,以及维护维修频率,提高了生产效率。

图4 改进后的进给系统

改进后的进给系统摒弃了原磨轮固定、工件进给的方式,改为工件固定、磨轮进给的加工方式;利用高精度外圆磨原有砂轮进给构件并进行自动化改造,将原来的油压进给系统改造为伺服电机进给系统。改造过程中整体改动加大,丝杠与伺服电机安装需要在拆除液压装置后重新固定,并加装润滑机构,确保机构运转稳定;改进后设备的重复定位精度得到很大提高,解决了原液压控制油压不稳造成定位精度不高的问题,使加工更加稳定、成型质量更加可控。改进后整体旋转机构的运行更加平稳,平衡度更加可靠,磨损问题减少,托板导轨、旋转心轴及齿轮齿条的磨损明显降低,达到了预期的效果。

3.6 改造前后效果对比

设备改造完成后,整体成型加工质量得到有效控制,下机合格率达到99%以上;通过对整体加工精度的控制,圆锥面角度加工一致性明显好于以往,单个指标Cp 值大于1.2;球面烧伤的比例明显降低,后期配合磨轮选择、工艺参数试验等改进措施,可将整体成型面磨烧伤率控制为不大于5%;劳动力数量及劳动强度也明显降低,通过对6台设备的改造,用工由原来的12人减少到4人,且大大降低了劳动强度。

4 结语

设备自动化改造的成功实施,不仅解决了企业用工问题,也为异形面加工设备的改造提供了可靠的依据。专用设备自动化改造首次应用了自动上下料、自动加工系统,实现了一人多机操作,节省劳动力60%。此外,异形零件加工在很多方面都得采用专机加工,整体自动化加工设备购置费用较高,自主改造能够有效降低费用,效果明显。

纺机制造行业沿袭了以往大批量流水线加工方式,在目前人工费用高的情况下,如何做好自动化改造,打造智能制造的加工优势,是摆在每个纺机企业面前的课题。通过设备自动化改造,及时总结经验,为未来实施自动化提供有效依据。