中美青核桃加工成套装备及技术分析

2019-12-19杨忠强闫圣坤崔宽波王庆惠孙俪娜阿布里孜巴斯提

杨忠强 - 闫圣坤 - 崔宽波 - 王庆惠 -孙俪娜 - 阿布里孜·巴斯提 -

(1. 新疆农业科学院农业机械化研究所,新疆 乌鲁木齐 830091;2. 乌鲁木齐特色林果装备工程技术研究中心,新疆 乌鲁木齐 830091)

核桃又称胡桃、羌桃,位居世界著名的“四大干果”之首。全球有53个国家种植和生产核桃,全世界核桃产量由2010年的234.35万t增长达到2016年的725.21万t[1]。核桃主要生产国依次为:中国、美国、土耳其、伊朗、乌克兰、墨西哥和智利等。其中只有中国、美国和土耳其的核桃年产量达到20万t以上[2],美国核桃加工水平先进,市场占有率高,最具代表性和方向性。关于青核桃加工的研究有很多,主要集中在青核桃脱皮清洗技术及装备(切割脱皮法[3-5]、刮削脱皮法[6-8]、挤压脱皮法[9-11]、撞击脱皮法[12-13])和核桃干燥技术及装备(恒温干燥[14-15]、变温干燥[16-17]、穿流干燥[18-21]等干燥技术[22-23])。

文章依据青核桃脱皮清洗、干燥等关键技术及装备,分别就美国和中国在青核桃产业现状、加工技术、加工设备方面进行了对比,并提出中国青核桃加工产业的技术瓶颈,以及青核桃加工前景展望,为青核桃加工、相关机械装备及成套设备的开发提供基础。

1 中美青核桃产业现状

截至2016年,中国年产核桃365万t以上[1],中国核桃栽培面积和产量均居世界第一。在中国多个省市均有大面积的栽培,其中云南、新疆、陕西、山西、河北、甘肃、湖北、四川、北京、山东最多,约占全国核桃总产量85%以上[2]。中国推广的核桃优良品种主要追求出仁率高,外壳薄,主要有:扎343、温185、温179、新新2、辽核1号、辽核7号、鲁光、薄壳香、清香、晋龙1号、晋龙2号、礼品2号等。但是,在核桃实际生产中,外壳薄的品种普遍存在裂果多,易破损,机械化脱青皮加工难度较高。中国青核桃加工技术及装备落后,处理规模小而弱。脱皮清洗、干燥是核桃初加工必须进行的重要工序。传统采用核桃喷药堆沤和手工砍剥清洗,劳动强度大,效率低且污染环境;核桃干燥采用自然晾晒和烟气熏烤,常因阴雨季节无法晒干而腐败变质,而且易遭受灰尘、烟气等杂质及昆虫污染,影响食品安全。由于缺乏科学的核桃加工技术规范和产品质量标准,核桃的果形不一,大小混杂,霉烂果、空壳果、破损果、黑斑果上升到25%~40%,以“统货”低价销售。中国核桃的出口量从前期世界贸易总量的1/2,急剧下降到现在的1/10。青核桃加工技术及装备严重制约核桃的种植规模,已成为限制中国核桃产业进一步发展的凸出问题。

美国是核桃生产强国,截至2016年,美国年产核桃67万t[1],居世界第二,其中99%分布在加州,主要分布于加州北部萨克拉门托山谷和圣华金山谷种植区,该地区水热条件适合核桃生长,土地平坦适合机械化作业,种植面积逐年扩大,并趋于稳定。目前,美国加州核桃的栽培品种主要有强特勒(Chandler)、培尼(Payne)、哈特雷(Hartley)、塞尔(Serr)、弗兰克蒂(Franquette)、维纳(Vina)和霍华德(Howard)7个,这7个品种的产量超过总产量的75%[24]。美国依靠科技开发出优良的核桃品种,制定形成了从品种、栽培、采收、运输、贮藏保鲜、加工、产量及质量安全等环节的标准化体系,迅速发展成生产水平和质量效益较高的世界级产销强国,市场占有率世界领先,奠定了核桃贸易的主导地位。由于美国核桃果实大小均匀、果仁饱满,核桃外壳硬度大,适合机械化脱青皮加工。在美国,95%以上的青核桃脱皮清洗,干燥等采用机械化加工处理。核桃种植管理模式已经实现标准化,种植的品种适合机械加工,生产的核桃外观差异性较小,可全部进行商品化加工处理,因此美国核桃出口占世界的50%以上[24]。主要销售到日本、法国、澳大利亚、西班牙、奥地利、以色列、加拿大等国,几乎占领了全部西欧(以德国为主)市场。目前美国核桃在生产及贸易上仍占主要优势,核桃从种植、植保到采后加工已经全部实现机械化,连续化批量生产加工,去壳后的美国加州核桃仁,都会根据不同的市场需求进行包装、加工。

2 中美青核桃加工工艺

(1) 中国目前采用的青核桃加工工艺:

原料→提升→脱青皮→青皮分离→核桃清洗→人工分拣→干燥→贮藏

(2) 美国目前采用的青核桃加工工艺:

原料→提升→原料清选→漂浮式去石→脱青皮→青皮分离→真空分离→核桃清洗→干燥→贮藏

中国核桃果农多以个体小规模经营,核桃采摘多是人工使用竹竿或木杆敲打果实,然后人工捡拾青果,所收集的果实原料中的树叶、树枝、土块和石头较少。而美国,青核桃果实成熟后,采用振动落果机将核桃果实振落在地面上,再通过集料装备收集果实,所收获的果实中,含有大量的叶、枝、土块、石头等杂物。因此,青核桃加工工艺中美国相应增加去除杂质的清选、去土、去石等环节,增加了整体工艺的复杂性。而中国由于种植、栽培、采收到加工等环节,并未形成完整统一的产业链结构,各个环节独立运作,影响了青核桃加工产业的发展。

3 中美青核桃加工设备

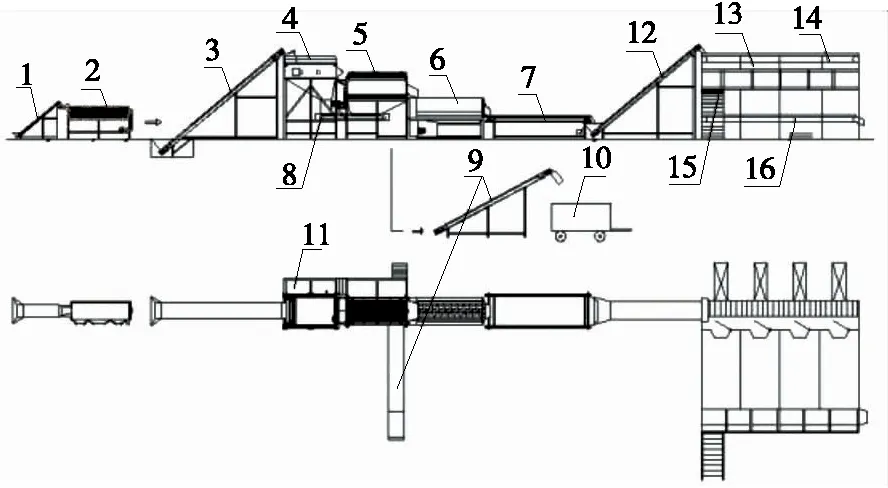

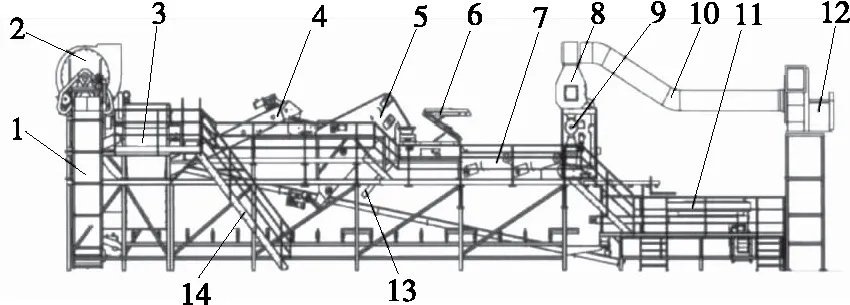

图1为中国青核桃加工成套装备示意图,该成套设备相比简单,配套设备较少,简单直接。图2为美国青核桃加工成套装备示意图,该成套装备综合技术先进,配套设备较多,机械化程度较高,整体工艺结构复杂。

3.1 去杂设备

3.1.1 青核桃分级机 为适应中国青核桃脱皮过程中的间隙调节,提高脱皮效果,加工前需要对青核桃大小进行分级。分级是根据滚杠或栅条间隙尺寸差异达到分级目的。不同大小的青核桃在滚杠表面或栅条辊筒内输送或翻滚,通过不同尺寸间隙中分离,落入对应等级的出料口。

3.1.2 原料预清机 美国核桃采收的果实中含有大量的杂物,根据气流分离技术进行清选去杂[25]。原料清选机主要通过网状输送带将枝叶等尺寸较大的杂物从果实中分离出去,小于网带空隙尺寸的核桃和其他杂质落入下方输送带,再输送至出料口,出料口上方设置有吸风口,吸风口与风道相连,将果实中小枝叶及青皮等较轻的杂质吸走,掉落到沉淀箱内,再通过与沉淀箱相连的闭风器将杂质排出,核桃和其他石头等杂质通过出料口进入下一个工序。

1. 青核桃提升机 2. 青核桃分级机 3. 原料提升机 4. 卧式青核桃脱皮机 5. 青皮分离机 6. 核桃清洗机 7. 拣选机 8. 青皮水平输送机 9. 青皮提升机 10. 青皮集料车 11、15. 人行架 12. 湿核桃提升机 13. 干燥装备 14. 输送分料机 16. 输送集料机

图1 中国青核桃加工成套装备示意图

Figure 1 The green walnut processing complete sets of equipment in China

1. 原料提升机 2. 去杂风机 3. 原料清选机 4. 提升机 5. 去石机 6. 青核桃脱皮机 7. 青皮分离机 8. 沉淀箱 9. 闭风器 10. 风管 11. 核桃清洗机 12. 去杂风机 13. 排石口 14. 扶梯

图2 美国青核桃加工成套装备示意图

Figure 2 The green walnut processing complete sets of equipment in the US

3.1.3 去石机 根据物料在水中漂浮比重的不同,去除果实中的石头、泥沙等杂质[26]。去石机主要由两层带刮板的输送带组成,倾斜放置进行作业,核桃果实因比重较轻而漂浮起来,通过上层输送带将其输送到上方出口,进入后工序;沉底的石头,开裂核桃及其他沉底的杂质,通过下层的输送带将石头等杂质输送到下方的出料口,然后通过排石口排出。

3.2 脱皮设备

中国核桃青皮厚度一般在3~8 mm,为防止果仁腐败变质,从田间采收回来的青果必须在1~2 d内脱皮。卧式青核桃脱皮机是利用调整板刷和刀板输送带的间隙和角度,根据摩擦、剪切原理实现青核桃脱皮[27]。工作时物料落入刀板输送带表面,然后进入板刷与刀板输送带组成的脱皮区域,板刷与刀板输送带产生速度差,使物料不断滚搓、剪切和摩擦,将青皮剥离下来,通过间隙和角度调节装置,适应各种壳厚、大小的青核桃进行脱皮。该机脱净率和效率较高,缺点是无青皮分离功能,需要单独增加青皮分离设备。

美国青核桃脱皮机主要有凹型弹齿脱青皮机[28]、链条板刷式脱青皮机[29]、圆盘弹齿式脱青皮机[30]和凸型揉搓式脱青皮机[31]4种。凹型弹齿脱青皮机主要依靠弹齿与滚筒对物料产生的剪切作用将青皮剥离下来,该机结构简单,操作方便,但由于脱皮过程短,脱净率和生产率较低;凸型揉搓式脱青皮机主要通过弹齿刷的转动下,带入物料进入弹齿刷和揉搓板组成的U型脱皮区,通过剪切力和摩擦力的作用将核桃脱去青皮,弹齿刷通过油缸控制,可以调节脱皮区的间隙,但是该机的适应性较差;圆盘弹齿式脱青皮机主要通过圆盘的旋转,落入圆盘的物料以一定的速度进入脱皮区,上方的弹齿与圆盘之间的速度差产生的剪切作用,将青皮脱离下来,这种类型的脱皮机生产率受到圆盘大小的限制,生产率不高;链条板刷式脱青皮机主要通过输送带将物料带入脱皮区,脱皮区上方设置有钢丝,下方输送带上设置有凸起的金属条,在钢丝和金属条的剪切摩擦作用下,将青皮脱离下来,该机无青皮分离机构,导致脱掉的青皮和核桃混在一起,而且该装备结构复杂,不易加工。美国的青核桃脱皮技术很成熟,具备了一定的规模效益,处于国际领先水平。由于美国核桃品种适合机械加工,加工品种单一,外壳硬度大,可从根本上解决青核桃脱皮的关键技术瓶颈,而中国核桃品种繁杂,良种化程度较低,多追求壳薄出仁率高,所产核桃壳薄,硬度小,机械加工时易造成壳碎,损伤果仁。

3.3 分离和清洗设备

中国青皮分离机主要由栅条辊筒和毛刷棍组成,实现青皮和核桃的分离,并对核桃进行清洗作业。工作时,混合物料进入转动的栅条辊筒,在毛刷棍的搅动下不断翻滚,同时在离心力及高压水的冲刷下,青皮通过栅条间隙排出。

美国青皮分离机是由前后两条倾斜设置的杆型输送带组成,实现青皮与核桃的彻底分离,并进行清洗。工作时,物料被前杆型输送带将提升至顶端,掉落到后杆型输送带上并继续提升至出料口,在分离过程中,物料不断翻滚摩擦,青皮在重力和压力水的冲刷作用下从杆之间的间隙排出。

3.4 分拣设备

拣选机主要由机架、滚杠链、物料收集隔板区组成,工作时,物料在滚杠链上输送,工人将破损的核桃挑选出来,投入到破损核桃集料箱,将未脱离干净的核桃投入到滚杠链中间隔板中,输送到尾端的未脱干净核桃集料箱内,脱离干净的核桃进入下一个干燥工序。

3.5 干燥设备

核桃热风干燥装备[32-33],利用核桃的自然安息角,设计倾斜式固定床干燥腔体结构,采用传送带上料和卸料,可一次性完成核桃的上料、分料、干燥、卸料等工作,实现核桃干燥全程自动化和连续化,解决常规干燥装备不能连续作业,人工倒盘装卸效率低的问题。适合企业、合作社连续规模化生产需要,提高了生产效率和卫生条件。

美国核桃行业协会规定核桃收获后必须尽快干燥到8%湿基水分[34],以保持最佳质量和最长的存储寿命。目前美国最常见的干燥装备有托盘箱式和拖车式。一个托盘箱式干燥系统是由若干1.2~1.8 m高的金属网底托盘箱组成。箱体的底板是倾斜或水平的,箱体下方设置有空气分配腔,通过风机以一定的温度和流速自下而上干燥箱内核桃。拖车干燥系统是在一个四双轮拖车中,核桃载入1.5~1.8 m深,装载5~10 t的核桃。由燃烧器和风机驱动的热风,经过拖车底部一个丝网底板的压力通风系统后,穿过核桃,核桃可以在拖车里处理,简化了其他干燥方式核桃所需的处理操作。美国核桃干燥利用先进的科技,有效实现核桃干燥过程中温度、湿度、热风等各因素的控制,核桃干燥均匀,品质不受影响。

4 中国青核桃加工存在的问题

目前,中国核桃种植是以农户为主的零星分散种植模式,大规模化核桃生产园较少,农户的知识水平不高,对青核桃加工不够重视,卫生条件较差,导致果仁的品质较差。依然存在传统喷药堆沤和手工砍剥清洗,劳动强度大,效率低且污染环境;干燥采用自然晾晒和烟气熏烤,常因阴雨季节无法晒干而腐败变质,影响食品安全。青核桃脱皮清洗和干燥方面研究还处于起步阶段,虽然陆续开发出一些脱皮清洗和干燥等方面装备,但是能够真正推广到核桃种植产区,批量化加工生产的装备较少,严重制约核桃产业化的发展,还存在如下问题。

4.1 脱净率和生产率低,果壳破碎率高

对于青核桃加工,无论何种形式,脱皮都是首要关键工序。青核桃采收一般在白露前后,中国大部分地区的果农仍使用传统喷药堆沤和手工砍剥清洗[35],增加劳动强度,加工效率不高,而且极易伤手,卫生条件较差。现有的青核桃脱皮装备,由于核桃品种的问题、物理特性的不同,造成青皮脱净率较低,果壳破碎率较高,严重影响核桃外观质量和销售价格,而且现有装备生产率受结构限制,可靠性较差,这也是影响脱皮装备难以推广的直接原因。

4.2 核桃干燥过程中均匀性差,控制精度低

目前,中国核桃干燥仍采用传统的自然晾晒、火炕烘烤、干燥房和微波干燥等[22]。自然晾晒是将清洗完成后的核桃平摊在干净的地面上,为减少果仁因背光面而变色,每天至少早晚进行翻动,一般需要7~10 d,这种干燥方法劳动强度大、干燥时间长、效率低,温度不均匀,易造成果壳炸裂,影响核桃品质。火炕烘烤需要砖砌结构,下方设有炉灶,烘烤厚度不超过15 cm,主要原因是厚度大不易调整受热面,造成干燥均匀性差,厚度薄易烤焦或裂果,温度难以控制,为减少干燥均匀性,需要不断翻动物料,不仅劳动强度大,核桃品质难以保证。干燥房需要若干风机带动热风直吹,造成房中形成很多风、温不足的死角,干燥后这些地方的核桃含水率偏高,导致品质不佳,主要靠人工倒盘或对翻,增加劳动强度,干燥过程通过简单的控制模块进行,干燥工艺简单粗放,人工全天轮流值守,过程控制简单,不能实现实时控制。微波干燥装备一次性投入过大,用于干燥含水量较大的核桃需要装备有足够的长度,空间占用大。对物料穿透能力弱,干燥对物料厚度要求高,不适宜推广。

4.3 青核桃加工机械化低,不能连续自动化批量加工

现有青核桃脱皮加工装备,采用间歇式、不连续加工生产,需要工人进行辅助加工,生产率和青皮脱净率较低,果壳破碎率较高;核桃清洗装备采用间歇式作业,一次投料80~120 kg,每15 min左右人工出料,再投料,效率低,故障率高,维修成本高。核桃干燥加工多采用自然晾晒,或采用传统人工装盘,薄层干燥的形式,传统的人工搬运方式,一名操作工只能装载1.2~1.8 t/h,批次装卸载量不大,且费时费力,效率低下,不能自动化装卸等。青核桃机械化脱皮、清洗和干燥加工水平较低,但还没有形成可连续化、自动化批量加工的青核桃加工生产线,严重影响核桃产业的发展。

4.4 青核桃加工装备适应性差

由于美国核桃良种化程度较高,核桃果壳厚度较厚,适合机械加工,而中国核桃品种多样,追求壳薄出仁率高,壳薄导致机械加工时损失较大,因此美国脱皮装备不适应中国青核桃脱皮。目前中国现有的机械脱皮装备存在适应性差、能耗大、效率低,脱皮效果不理想等问题。中国核桃品种繁多,不同核桃品种大小、壳厚、壳仁间隙、内部隔膜结构等各不相同,采用同一种干燥装备和干燥工艺难以适应不同品种核桃的干燥加工。这使得核桃干燥装备的应用受到核桃品种的限制,难以大规模进行产业化推广应用。

4.5 青核桃成熟度

青核桃果实成熟的一个重要指标就是成熟度[36],目前中国还未建立青核桃果实成熟标准。青核桃果实成熟时,其外观特征是:青皮颜色由深绿色变为黄绿色,青皮逐步膨胀或开裂。青皮与果壳粘连的程度与青核桃果实成熟度呈相关,成熟度越高,果实越饱满,青皮越易脱离,脱净率越高。机械加工对青核桃成熟度要求较高,因此,应选择在果壳和果仁都成熟的时候开始采收,此时,青皮已经破裂并与果壳分离。采收时间过早,果仁不饱满,颜色呈褐色或深褐色,出仁率较低。采收时间过晚,增加昆虫和霉菌滋长的可能性,并且果仁颜色也越深,商品价值也越低。青核桃采收后及时进行脱皮清洗和干燥等加工,以提高核桃的品质和商品性。

5 展望

近年来,中国机械化青核桃加工方面,装备总量在不断增多,加工水平逐渐提高。在减轻劳动强度,促进青核桃加工产业的发展方面,机械化脱皮清洗和自动干燥无疑起到了积极的推动方面。

5.1 青核桃加工技术及装备将日趋成熟

为提升核桃附加值,中国加大了核桃产业的扶持力度,同时种植产区科研院所也加大青核桃加工技术及成套装备的研究力度,青核桃加工产业将得到较快发展,青核桃脱皮清洗、干燥等关键技术将不断成熟,而青核桃从采收后实现分级、脱皮、清洗、干燥等等自动化、连续化、规模化加工,提升成套设备的加工水平,促进核桃产业升级,更好、更快的发展。

5.2 提高青核桃加工装备自动化水平,实现智能控制

从采收、运输、分级、脱皮、清洗、分拣、上料、分料、干燥、卸料等工作,实现青核桃加工全程自动化和连续化,实现青核桃加工装备的智能控制不仅可以使工人从繁重的体力劳动和卫生条件差的环境中解放出来,而且可以提高生产效率、集成优化资源配置、提高核桃产品的质量等级和商品性。青核桃加工及成套装备自动化水平的提高已成为企业、合作社、家庭农场、农户的迫切需要。

5.3 原料加工综合利用

虽然中国青核桃加工产业发展迅速,但其综合利用程度却比较低。青核桃加工中产生的青皮、废水和杂质多被当作废弃物,或只进行简单的加工处理,这样不仅没有使青核桃原料得到充分利用,导致资源浪费,还会引起环境污染。因此,开发青核桃加工利用途径,加强对废弃物的综合利用将成为核桃产业发展的必然趋势。

美国青核桃加工技术先进,成套设备成熟且规模较大,其加工装备向机、电、液、气一体化方向发展,实现自动化控制,科技领先,生产效率较高,经加工后的核桃差异性较小,品质较高。与美国相比,中国在青核桃加工方面还有较大差距,但中国却具有优越的发展环境,以及广阔的生产发展空间。在国际市场上,核桃将成为中国食品、药品行业中占有大部分市场份额和最具有竞争力的产品之一,将巨大的资源优势转化为经济优势,青核桃加工技术及成套装备是核桃加工的前提基础,只有提高青核桃脱皮清洗干燥技术及成套装备的自动化水平,才能使青核桃加工产业更好、更快的发展,实现核桃产业化加工之路。