往复式高速枕式包装机多轴控制模式研究

2019-12-19林潘忠孙蓓蓓郎文昌

林潘忠 - 孙蓓蓓 - 郎文昌 -

(1. 温州职业技术学院机械工程系,浙江 温州 325035;2. 东南大学机械工程学院,江苏 南京 211189)

枕式包装机生产对象量大面广,广泛应用于食品、医药、农业、电子等领域,可完成物料自动填充、封口、切断等一系列动作。随着包装机械技术的不断发展,枕包机的生产效率、稳定性以及可靠性需满足更高的要求,如何提高枕式包装机的包装速度和精度成为了国内外研究的重点[1]。在运动控制系统方面,绝大部分自动包装机都采用三伺服控制系统,主要研究包装机械智能化控制[2-3]和伺服系统控制[4-6]。基于智能控制器和伺服系统可以在一定程度上提升枕包机的智能化水平和效率,随着精度和稳定性要求的提升,单纯依靠PLC控制已很难满足多轴控制的要求。

在铝塑版板式药品枕式包装机械研究方面,90%的中国外包联动线整体速度<240包/min,其主要原因是枕包环节制约了整线速度。就复合膜而言,在一定热封温度下,薄膜从常温开始升温再到完全热封,用时是固定的。单封切往复式枕包机其热封与切断处于同一时间,热封时间有限,为保证热封效果,只能控制设备运行速度,导致设备速度无法进一步提升,生产效率较低。

针对上述问题,试验拟以往复式枕式包装机为研究对象,对其机械结构和控制系统进行优化改进,采用运动控制器结合PLC控制的方式,实现运动轴的同步控制和封切温度的控制,减轻控制系统编程难度,提升机器运行精度和稳定性,旨在降低枕式包装机控制系统故障率。

1 枕式包装机机械结构与工作流程

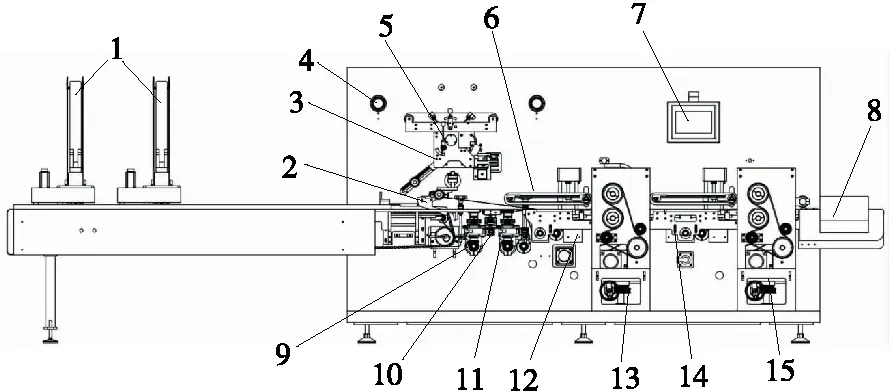

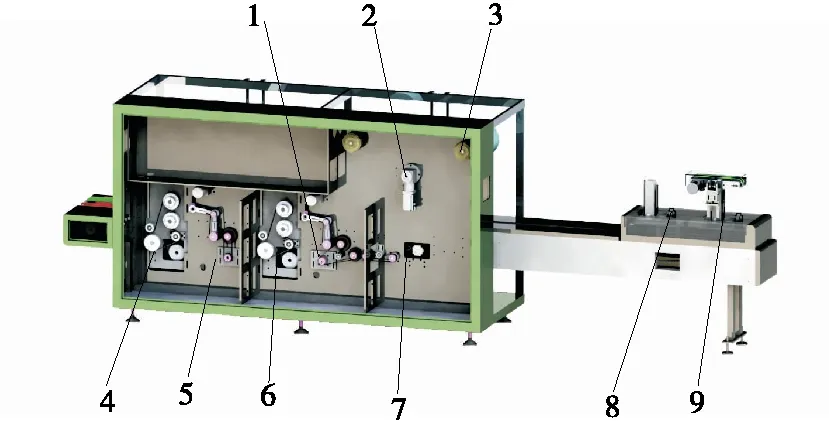

枕式包装机是一种以复合膜为主要包装材料,对食品、药品及其他日化材料进行快速包装的智能设备[7],包装速度>200包/min。双端封往复式高速枕式包装机机械结构如图1所示,主要由送料装置、送膜装置、放膜装置、双膜对接装置、预热封装置、热封切装置等组成。送料装置由一道加料组件与二道加料组件构成,中间装有补料检测组件,保证物料准确传送。放膜装置为双膜对接放膜方式,在物料包装输送装置的上方处装有一道下压排气装置,对物料包装袋内的空气进行排空处理。

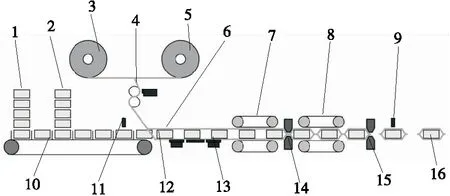

双端封往复式枕式包装机包装工艺流程如图2所示。双端封同步封切机构由预热封装置和正常封切装置组成双端封结构,热封时,装有物料的包装膜首先经过第一道无纹路、无切断功能的预热封装置进行预先热封处理,然后进入封切装置进行第二道热封并同时由切刀进行切断处理。两道端封均采用伺服电机单独驱动,封合时间点任意可调,从而保证两次封合的位置完全吻合。

1. 伺服加料器 2. 制袋器 3. 放膜部 4. 承膜辊 5. 双膜对接装置 6. 上压刷 7. 操作面板 8. 出料输送 9. 牵引轮部 10. 中封加热 11. 中封轮 12. 送料输送 13. 预热封装置 14. 过渡输送 15. 封切装置

图1 枕式包装机机械结构

Figure 1 Mechanical structure of pillow packaging machine

1. 加料 2. 补料 3. 膜A 4. 双膜对接 5. 膜B 6. 物料入袋 7. 一次排气 8. 二次排气 9. 异常品剔除 10. 送料 11. 物料异常检测 12. 膜成型制袋 13. 中封 14. 端封预热封 15. 端封热封切 16. 成品输出

图2 枕式包装机工艺流程图

Figure 2 Process flow chart of pillow packing machine

包装袋经过二次热封而封合,提高了热封时间,包装更加牢固可靠。

2 多轴控制模式研究

2.1 现有控制系统分析

枕式包装机的控制系统由单变频发展到目前的三伺服系统[8-9],控制精度不断提高。要实现高速、高精度的包装过程,其控制重点在于送料、送膜以及横封横切轴三轴的配合[10]。单封切往复式枕式包装机主要部件包含加料、送料、承膜、放膜、双膜对接、成型制袋、中封、上排气、端封前输送、端封热封切、成品输出部件,其中承膜、送料和端封热封切部件均已采用独立伺服驱动,而放膜、中封、上排气、端封前输送和成品输出部件则通过机械传动相连接,再由一个电机驱动,整机伺服布局较为复杂,其布局图如图3所示。

由于复合膜存在拉伸率因素,设备运行时需要送膜线速度和中封牵引线速度存在一个微小的差值,这样才能保证复合膜在牵引时始终处于张紧的状态,从而保证设备正常运行,而不同成分的复合膜拉伸率不同,上述速度差也应随着复合膜拉伸率的不同进行相应的改变。单封切往复式枕式包装机送膜和中封等部件为机械联动关系,在线运行速度差难以调节,因此在高速运行模式下会影响产品的外观和包装质量,次品率高。此外,单封切往复式枕式包装机存在多个部件的联动关系,容易出现振荡现象,各机组互相干扰,在设备装配、调试和后期保养维护上较为麻烦,且高速运行时噪音较大。

图3 现有整机伺服布局图

2.2 多轴系统非线性同步控制理论

在实际应用中,根据拉格朗日方程,忽略非线性摩擦和外部扰动的影响,多个运动轴的机械系统的动力学方程可以表示为:

(1)

式中:

Mx(q)——对称正定惯性矩阵;

Gx(q)——重力矢量,N;

x——末端位姿向量。

对于多轴系统的位置误差控制问题[11-12],当给定期望位置qd,通过设计控制力矩F使位置误差和同步误差渐近趋向于零,定义位置误差矢量为:

e=qd-q,

(2)

式中:

e——位置误差矢量;

q——实际位置。

同步误差矢量定义为该轴的位置误差与其相邻两轴的位置误差,各轴的位置关系如下:

(3)

式中:

ei——第i个轴的位置误差;

Ei——第i个轴的位置同步误差。

在式(3)中,如果位置同步误差Ei均为零,则同步的位置误差e1=e2=···=en即可自动实现,将式(3)整理成矩阵形式可表示为:

(4)

即

E=T·e,

(5)

式中:

定义耦合的位置误差变量如下:

ε=e+φE。

(6)

将式(5)代入式(6)可得:

ε=Ie+φTe,

(7)

式中:

I——单位对角矩阵;

φ——同步控制相关的正数。

其中,φ越大,同步控制作用也越强,由式(7)可知,当e=0,E=0时,耦合的位置误差ε=0。

2.3 枕式包装机控制系统设计

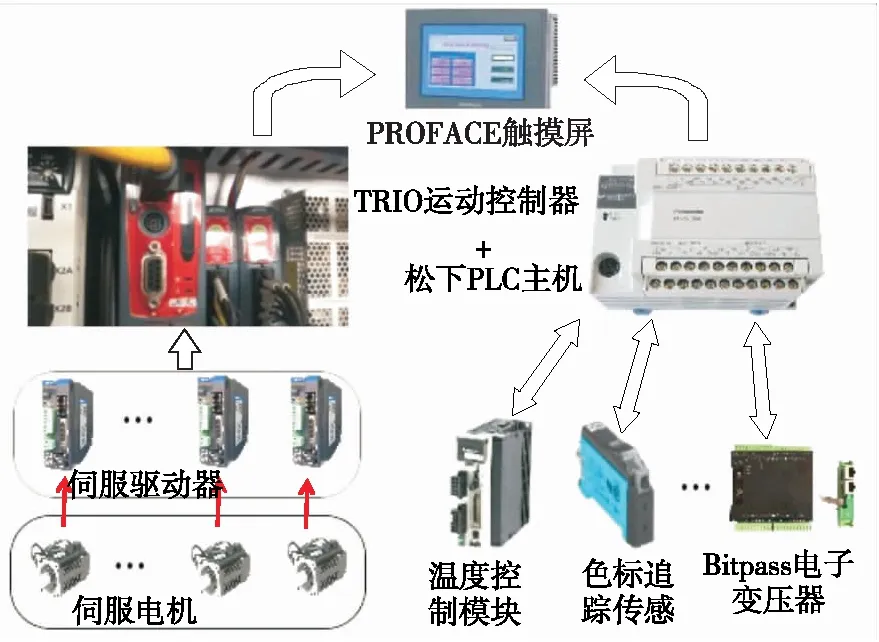

基于目前单封切往复式枕式包装机传动复杂、送膜线速度和中封牵引线速度差无法调节等问题,在三伺服控制基础上对枕式包装机的控制系统进行优化,通过运动控制器驱动独立的伺服电机来控制各运动部件,各部件主轴间均存在相应的联动关系。采用该种控制模式后,送膜线速度和中封牵引线速度均可独立调节,极简的传动模式为设备装配和后期维护带来了极大的便利。而温度控制和色标跟踪等其他部件则采用PLC控制方式,根据包装工艺流程,控制系统整体框图如图4所示。

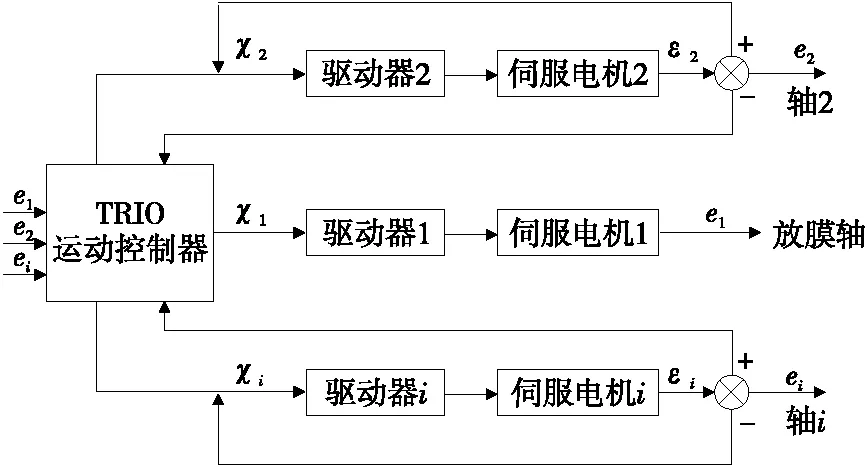

2.3.1 运动轴控制及同步控制原理 PLC系统作为控制

图4 控制系统整体框图

装置时,其控制方便、通用性强,但对于精度要求高,如同步控制或反应灵敏性要求高时难以做到或编程非常困难,而且成本较高。采用运动控制器代替PLC控制各轴转动,运动控制器为TRIO MC4N P908型,配备专用的TRIO扩展I/O模块,具有控制精度高、反应灵敏等优点。设备共有12根可控轴,在运行过程中,加料、补料、送料、放卷、送膜、中封、端封预热封、中输和端封热封切9大部件主轴可以同时进行差速运动控制,均由独立的伺服驱动控制,从而实现包装机的速度、位置同步,以保证包装质量和效率。各轴的独立伺服布局如图5所示。

1. 中封伺服 2. 放膜伺服 3. 放卷伺服 4. 封切伺服 5. 中输伺服 6. 端封预热伺服 7. 送料伺服 8. 补料伺服 9. 给料伺服

图5 各轴独立伺服布局

Figure 5 Independent servo layout of axis

在实际控制中,根据主从同步控制原理[13-14],定义放膜轴为主动轴,其余8轴均为从动轴。放膜轴位置误差可表示为e1、其余各轴的位置误差可分别表示为ei(i=2,3,…,9),主动轴的同步误差可表示为ε1=0,各轴同步误差可表示为εi=ei-e1,若能使εi=0,即可实现放膜轴和其余各轴的速度或位置匹配,实现同步控制。伺服电机的运动均由TRIO运动控制器控制,驱动系统采用伺服电机及相应伺服驱动器,各轴的运转速度根据编程事先输入的逻辑关系实现关联,当其中一轴速度出现变化时,其余各轴均会做出相应变化。

2.3.2 封切温度控制模块和其他硬件设计 除运动轴外,系统中其他控制采用PLC控制,设计成本低、效率高。

图6 同步控制原理

针对枕式包装机功能实现目标,选择松下FP0R-C16T PLC主机,主要组成单元包括CPU、电源、温度控制以及基本I/O模块等。温度控制模块采用松下FP0-TC8热电偶和松下FP0R-DA4模拟量模块完成温度模拟量的采样,并将温度信号传送至PLC进行处理,实现包装机封装温度的精确控制。在物料传输方面,通过色标传感器、物料检测传感器反馈给PLC,实现闭环控制。当物料供应出现无料情况时,机器不停止运行,但送膜和刀封电机相对无料位置会停止运行,待无料工位运行完后重新启动运行。

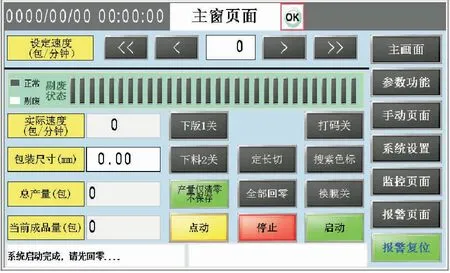

由于枕式包装机包装对象多样,采用PROFACE触摸屏作为枕式包装机的控制媒介,通过该触摸屏可实现包装参数的输入、包装速度设定和各轴点动控制等功能,触摸屏主控界面如图7所示。

3 实例论证

为验证所述控制系统和双端封热封结构的有效性,在实验室阶段研制适合铝塑版包装的食品、药品双端封枕式包装机样机如图8所示。该枕式包装机采用上述控制系统,摒弃了现有产品复杂的运动轴机械连接方式,中封、放膜、放卷、封切、中输、端封预热、送料、补料和给料机构等主轴均采用运动控制器控制的伺服电机直接驱动。

图7 触摸屏主控界面

图8 枕式包装机样机

以包装尺寸60 mm×100 mm的铝塑药板为例,目前通用的单封切枕式包装机的包装速度为220包/min左右,最高速度为240包/min,但随着包装速度的增加,封切时间缩短,包装气密性合格率减低,次品率也随之增加,在240包/min的包装速度下,通过色标跟踪误差测试,测得偏差数值为2 mm。

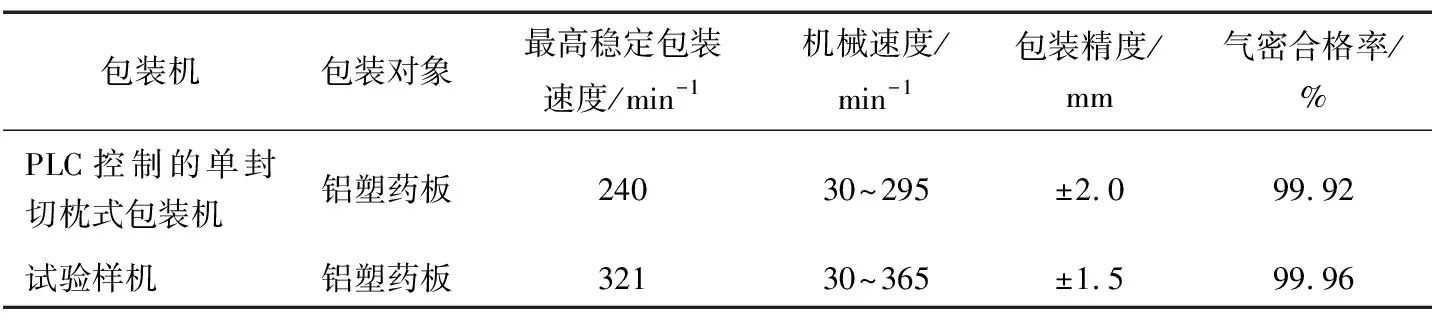

对上述样机进行试验,测得最高稳定包装速度可达321包/min,较现有产品提高了33%;色标跟踪误差测试测得偏差数值为1.5 mm,与现有产品相比,其包装精度提高了25%以上;通过真空检测测试包装气密性(以1万包为例),将铝塑复合袋放置在色水中真空(80±13) kPa,保压30 s检漏,以封口无漏气和气泡为标准,合格率达99.96%以上,铝塑板密封性好,具体参数对比如表1所示。

表1 现有枕式包装机与样机包装参数对比

由表1可知,基于运动控制器控制的多轴同步控制技术可将包装误差控制在±1.5 mm以内,与传统枕式包装机械相比,其机械速度和包装速度都有大幅提高,包装精度大大提高;包装对象的参数设置十分便捷,只需通过触摸屏修改设定即可。

4 结论

以双端封往复式枕式包装机为例,介绍了其结构、功能和特点。双端封预热封系统使每个产品的相同位置可以受到两次热封,提升了单位时间内的有效热封时间,提高了包装质量。在系统控制方面,研究了多轴非线性同步控制在枕式包装机中的应用,采用TRIO运动控制器+PLC的控制,驱动各轴的伺服电机均由运动控制器控制,送膜线速度和中封牵引线速度均可独立调节,解决了由于复合膜拉伸率因素导致的各项问题,提高了枕式包装机的包装精度和效率。该控制算法有待优化,通过对多轴系统相关控制算法的研究和学习,如迭代学习控制、容错控制等方法应用于枕式包装机控制系统,以期找到更佳控制效果的控制算法。此外,装备制造业引入大数据控制,实时对用户参数进行分析,实现远程运维,也是枕式包装机的发展方向。