循环喷雾闪蒸影响因素的实验研究

2019-12-18马龙潭杨开敏季璨

马龙潭 杨开敏 季璨

(1.山东电力工程咨询院有限公司,山东济南250013;2.山东建筑大学热能工程学院,山东济南250101;3.齐鲁工业大学(山东省科学院)山东省科学院能源研究所,山东济南250014)

0 引言

闪蒸是液体经历压力突降时的快速汽化现象,具有效率高、能耗低等优势,近年来在海水淡化、冷却、干燥等领域得到了广泛应用[1-3]。同时,闪蒸所具备的节能环保、可充分利用低品位热能的特点,在水泥、钢铁、有色冶金等高耗能行业的余热回收方面展现出良好的应用前景[4]。

国内外对闪蒸的研究始于20世纪60年代。Miyatake等[5]是研究池水闪蒸现象与机理的先驱,发现池水闪蒸包含快速沸腾阶段和表面蒸发阶段,提出衡量闪蒸过程温度变化和完成程度的2个重要参数:不平衡温差 NETD(Nonequilibrium Temperature Difference)和不平衡分数 NEF(Nonequilibrium Fraction)。Saury等[6-7]开展了水膜和池水闪蒸实验,探讨了温度、压力、过热度、初始水位等因素对闪蒸蒸发量的影响,并估算了闪蒸现象的持续时间。Mutair等[8-9]在一系列射流闪蒸实验中,观察了流动状况对闪蒸射流特性和闪蒸强度的影响,提出了预测射流中心线温度变化的指数型衰减曲线,并拟合出预测闪蒸结束位置的经验公式,发现即使过热度很低,闪蒸仍表现出较高的效率。张友森等[10]通过实验研究了纯水循环闪蒸过程中显热转化率随进口过热度的变化规律。程文龙等[11]研究了不同参数对真空喷雾闪蒸冷却的影响,得出了喷雾闪蒸冷却的换热特性曲线,并分析了能够实现最优散热量的最佳喷雾高度和流量。周致富等[12-13]通过实验对带有不同膨胀腔喷嘴制冷剂闪蒸喷雾特性展开研究,分析膨胀腔结构与雾化锥角的关系,并探究闪蒸瞬态喷雾冷却表面动态传热特性。杨庆忠等[14]探讨了不同初始条件下NaCl溶液静态闪蒸过程中蒸发质量的变化规律,并提出蒸发质量的无量纲关联式。梁婷等[15]和王辉辉等[16]利用高速摄像技术探究纯水静态闪蒸特性,分析不同压降速率下纯水静态闪蒸起始阶段气泡群的分布规律,并研究了不同参数条件下液膜高度的演变规律。

综上所述,国内外对闪蒸的研究大多针对较低初始温度和负压环境下的池水和水膜闪蒸、以及真空环境下的喷雾闪蒸等。而对于在余热发电领域有广阔应用前景的初始温度>100℃、闪蒸压力为正压的喷雾闪蒸,则缺乏专门的实验研究。因此,文章以水的高温高压喷雾闪蒸为研究对象展开一系列实验,研究初始温度、闪蒸压力、供水流量等因素对闪蒸特性的影响,为闪蒸在余热回收领域的应用提供参考。

1 实验系统与步骤

1.1 实验系统

闪蒸实验系统主要由加热装置、闪蒸系统、补水系统、数据采集系统组成,如图1所示。系统的具体工艺流程为:除氧水经U型立式直流余热锅炉加热至合适温度,通过喷嘴喷入闪蒸罐,发生喷雾闪蒸。闪蒸产生的蒸汽通过罐体上部的蒸汽管道输送至集汽箱,未蒸发的水和来自除氧水箱的补水一起,通过罐体下部的排水管道输送至余热锅炉省煤器,开始新一轮的循环。

图1 闪蒸系统示意图

实验台全貌如图2所示。实验系统的核心部件——闪蒸罐属于压力容器,工作介质是水和蒸汽。其本体结构包括:壳体、封头、进水装置、排水及排汽装置、汽水分离装置、人孔、接管、吊耳和支座等;主要附件有安全阀、压力表、温度计、水位计等。闪蒸罐筒体和封头材料为Q345R,连接管道材料为20号钢,外部均包覆厚度为100 mm的硅酸铝针刺毯保温材料。

图2 实验台全貌图

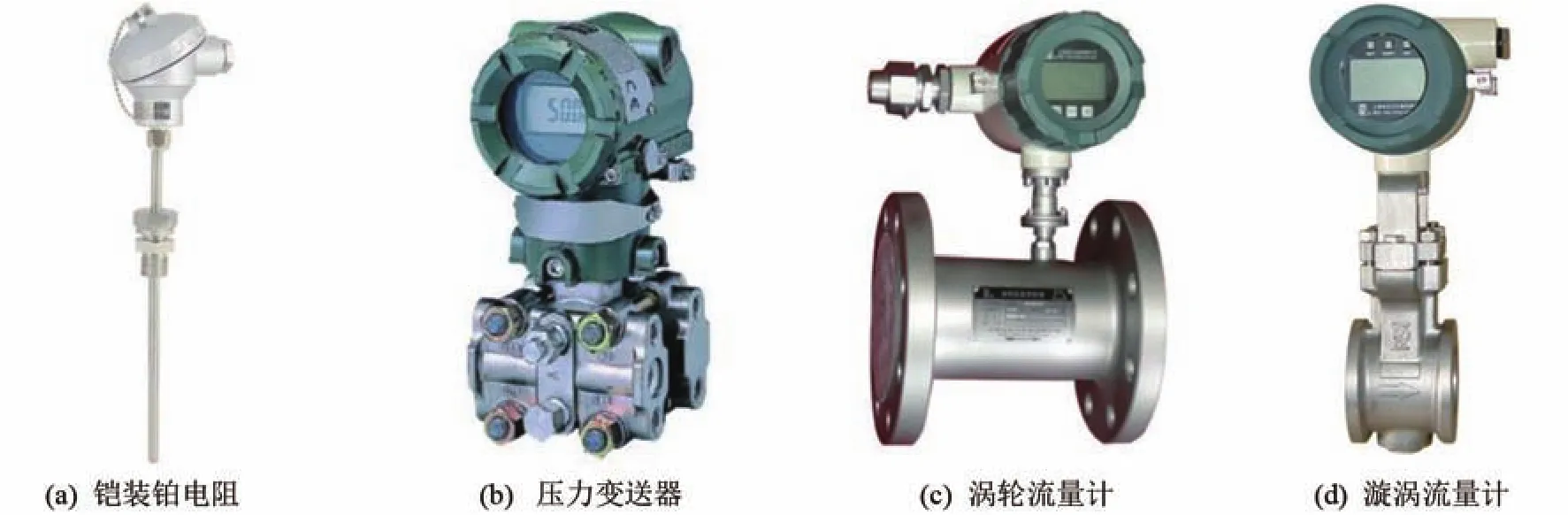

闪蒸系统各部分均按需安装有用于测量温度、压力、流量的仪表,仪表的具体信息见表1,测量仪表如图3所示。

表1 测量仪表信息表

1.2 实验步骤

开始实验前,检查实验系统各设备是否正常。检查工作主要针对3个部分:锅炉侧、闪蒸罐本体侧和测试设备侧。检查各部分的阀门能否正常开启和关闭,测试设备是否连接正常、仪表能否正常使用、数据采集设备是否正常工作等。在确保各设备均正常运行后,按照《锅炉操作规程》启动余热锅炉。待其正常运行后,开始进行变工况实验。

图3 测量仪表图

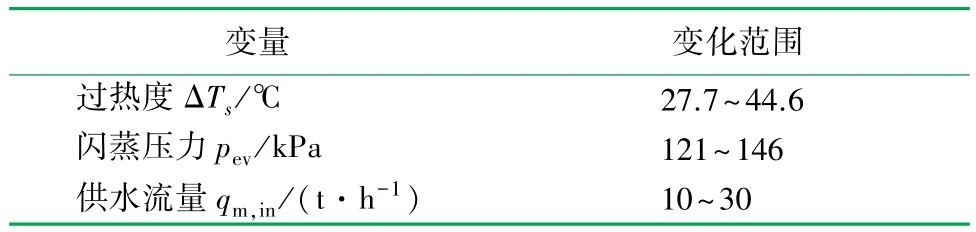

实验采用控制变量法,分别研究液体过热度、闪蒸压力、供水流量、喷射方向和喷嘴尺寸对闪蒸的影响,实验参数的变化范围见表2。

表2 实验参数变化范围表

具体实施步骤如下:

(1)以液体过热度为变量时,保持闪蒸罐供水流量不变,通过调节余热锅炉引风机频率来调节烟气量,将闪蒸罐供水加热至不同目标温度。

(2)以闪蒸压力为变量时,保持闪蒸罐供水温度和流量不变,将闪蒸罐内压力设定为不同的目标值,接收此信号的电动执行机构会根据罐内压力信号,自动调节蒸汽管道上电动调阀的开度,以使罐内压力保持在设定值。

(3)以供水流量为变量时,保持闪蒸罐供水温度和闪蒸压力不变,通过调节供水管道阀门开度调节供水流量。

(4)以喷射方向为变量时,保持供水温度、流量及闪蒸压力不变,通过切换不同管路,实现流体向上或向下喷射。

(5)以喷嘴尺寸为变量时,更换不同喷嘴,在相同的实验工况下进行闪蒸实验。

在每次实验中,待运行稳定后记录该工况下的闪蒸蒸汽质量流量,并根据式(1)计算闪蒸蒸汽质量流量与供水质量流量之比,即汽化率,由式(1)表示为

式中:η为汽化率;qm,ev、qm,in分别为闪蒸蒸汽质量流量、供水质量流量,t/h。

2 结果与分析

2.1 液体过热度对闪蒸特性的影响

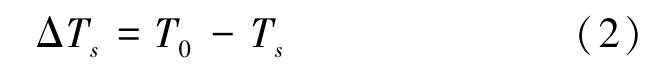

液体过热度定义为液体初始温度与闪蒸压力对应的饱和温度之差,由式(2)表示为

式中:ΔTs为液体过热度,℃;T0为液体初始温度,℃;Ts为闪蒸压力对应的饱和温度,℃。

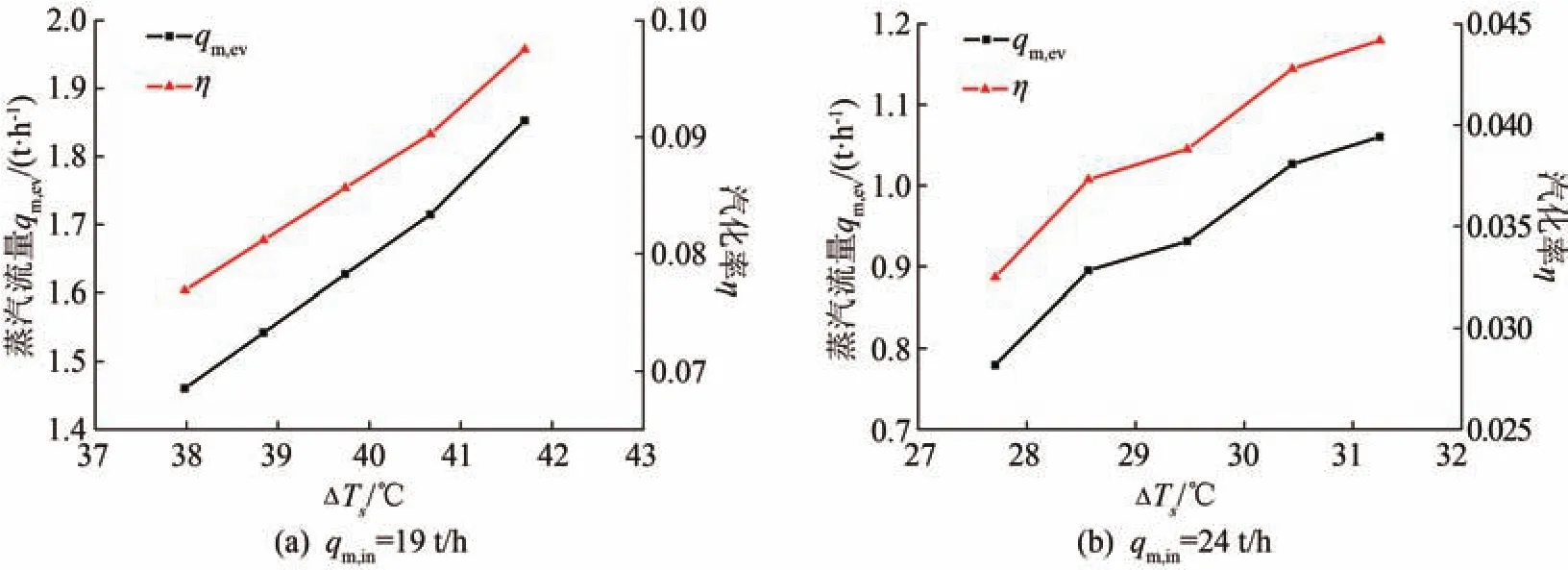

供水质量流量qm,in为 19 t/h、闪蒸压力pev为121 kPa、过热度 ΔTs在 38.0~41.7°C 变化的条件下,闪蒸蒸汽质量流量qm,ev和汽化率η随过热度变化的曲线如图4(a)所示。供水质量流量qm,in为24 t/h、闪蒸压力pev为121 kPa、过热度 ΔTs在27.7~31.2℃变化的条件下,闪蒸蒸汽质量流量qm,ev和汽化率η随过热度变化的曲线如图4(b)所示。可以看出,随着过热度的提高,闪蒸蒸汽流量和汽化率均增大。

图4 蒸汽流量和汽化率随过热度的变化图(pev=121 kPa)

闪蒸压力为121 kPa、过热度在27.7~44.6℃范围内变化时,汽化率的变化曲线如图5所示。可以看出,汽化率是过热度的增函数,提高过热度可以强化闪蒸。当液体过热度增大时,喷嘴内部汽化核心密度增加,气泡生长速度增大,蒸发加快,促进雾化破碎,使喷嘴产生的喷雾更细。在喷雾液滴蒸发阶段,过热度越大则蒸发越剧烈,液滴越小则蒸发越迅速。此外,在实验所涉及的范围内,汽化率随过热度近似成比例的提高。可以认为,过热度是闪蒸的驱动力。

图5 汽化率随过热度的变化图(pev=121 kPa)

采用线性拟合方法,得出汽化率与过热度之间的经验公式,由式(3)表示为

2.2 闪蒸压力对闪蒸特性的影响

将闪蒸罐内压力分别保持在126、131、136、141和146 kPa,液体初始温度为145℃的条件下,供水质量流量分别为11、20 t/h时,蒸汽质量流量和汽化率的变化曲线如图6所示。

可以看出,随着闪蒸罐内压力的提高,闪蒸蒸汽质量流量和汽化率均减小。这可以解释为,当闪蒸压力提高时,其对应的饱和温度相应提高,在液体初始温度不变的前提下,液体过热度降低,闪蒸的动力减小,而喷嘴进出口压差减小,喷嘴雾化效果降低。所以闪蒸过程减弱,产汽量和汽化率均降低。

2.3 供水流量对闪蒸特性的影响

当液体初始温度为146℃、闪蒸压力为121 kPa时,闪蒸蒸汽质量流量随供水质量流量变化如图7所示。可以看出,随着供水流量的增加,蒸汽流量也近似成比例的增大。这说明当前闪蒸系统的设计能够满足较大流量范围的使用要求。

图6 蒸汽流量和汽化率随闪蒸压力的变化图

图7 蒸汽流量随供水流量的变化图

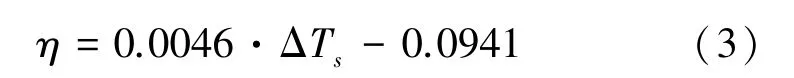

2.4 喷射方向对闪蒸特性的影响

为满足不同条件下的运行要求,闪蒸罐内部设置了向下和向上2路供水管道。在相同实验条件下,向下喷射和向上喷射时闪蒸蒸汽量对比如图8所示。可以看出,向下喷射的产汽量均高于向上喷射。向上喷射时,部分较小的液滴可能在尚未完成闪蒸,即被罐内上升的蒸汽流携带出闪蒸罐;而向下喷射时,液滴在罐内的停留时间得以延长,蒸发进行的更加充分。实验中观察到的现象与上述分析相印证:在向上喷射的工况下,闪蒸蒸汽带水较为明显;而在向下喷射时,蒸汽则无明显的带水现象。综合来看,实际应用中推荐向下喷射,因其兼具产汽量高、带水量少、覆盖完全、能充分利用罐内空间等优势。

图8 向下喷射和向上喷射的蒸汽量—过热度曲线图(qm,in=15 t/h)

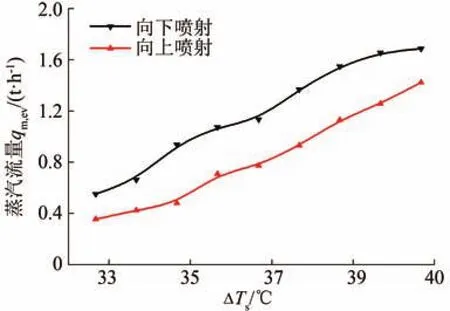

2.5 喷嘴尺寸对闪蒸特性的影响

为研究喷嘴尺寸对闪蒸的影响,在实验用喷嘴的基础上,另外选取了3个类型相同、尺寸不同的喷嘴。将实验用喷嘴编号为1,其余3个编号为2、3、4。喷嘴主要尺寸见表3。

表3 喷嘴主要尺寸表

分别使用上述4个喷嘴进行实验,在相同的实验工况下(T0=145℃),使用不同喷嘴的闪蒸蒸汽量见表4。随着喷嘴尺寸的减小,闪蒸蒸汽量亦减少。使用1、2号喷嘴时,蒸发情况相差不大,但使用3、4号喷嘴时,蒸发情况明显削弱。喷嘴尺寸对蒸发的影响表现为两种相互竞争、作用相反的机制:(1)喷嘴尺寸减小,雾化液滴粒径减小,较细的喷雾可以在更短时间内完成蒸发;(2)喷嘴尺寸减小,喷出液体的流速增大,使液体在闪蒸罐内的停留时间缩短,很可能来不及完成闪蒸就排出罐外。由实验结果来看,1、2号喷嘴能够使液体在有限的时间内完成蒸发,而3、4号喷嘴因流速增加的不利影响超过了粒径减小的有利影响,而无法满足实验的要求。因此在工程应用中,应综合考虑容器大小、喷嘴特性等因素来选取合适的喷嘴。

表4 喷嘴尺寸对蒸汽产量的影响表(T0=145℃)

3 结论

以闪蒸在余热发电领域的应用为出发点,以工业余热为热源,基于大型闪蒸实验平台,进行循环喷雾闪蒸变工况实验,研究不同因素对闪蒸特性的影响,总结闪蒸蒸汽流量和汽化率的变化规律,主要结论如下:

(1)闪蒸蒸汽流量和汽化率随过热度的提高而增大,随闪蒸压力的提高而减小,供水流量的改变会成比例的改变闪蒸蒸汽流量;

(2)液体向下喷射的闪蒸效果优于向上喷射,喷嘴尺寸的减小使喷雾液滴粒径减小,同时缩短了液体在闪蒸罐内停留时间,实际应用中应综合考虑容器大小、喷嘴特性等因素来选取合适的喷嘴。