巨型溶洞超厚填筑体分层沉降规律研究

2019-12-18陈启辉顾薛青王军于明洋邱敬格

陈启辉,顾薛青,王军,于明洋,邱敬格

(1.山东建筑大学土木工程学院,山东济南250101;2.中铁十四局集团有限公司,山东济南250101;3.山东建大工程鉴定加固研究院,山东济南250104)

0 引言

目前,国内针对高填方地基的内部沉降规律作了许多研究。葛苗苗等[1-2]对黄土高填方的施工后沉降反演预测,发现地基总沉降由填方体自身沉降和原地基沉降2部分组成,其中填方体的自身沉降占主要部分;朱才辉等[3-4]和周远强等[5]以吕梁机场高填方地基工后沉降监测结果为基础,量化分析了多种因素对原地基和填筑体的工后沉降影响;李秀珍等[6]和刘宏等[7-8]以九寨黄龙机场高填方地基为研究对象,发现高填方地基的沉降与填筑体的厚度和原地基中软弱土层的厚度有密切关系;王蕴嘉等[9]和周梦佳等[10]研究了不同填料形状对高填方路基内部沉降及应力变化的影响。

上述研究多涉及地面高填方路基内部沉降及工后沉降,但对于在巨型溶洞内这种复杂条件下高填方路基的分层沉降规律还缺少相关研究。文章以高山隧道巨型溶洞内超厚回填路基为研究对象,路基厚度达67~121 m,其在施工及运营期间的变形和稳定性问题尤为突出,为此建立了超厚路基沉降在线监测系统,以分层沉降监测为重点,研究了超厚填筑体内部沉降规律。同时,为探究运营期列车动载对回填路基的影响,建立了轨枕—道砟—路基在列车动载作用下的三维模型,研究运营期超厚填筑体内部动力响应特征,为以后此地区类似工程提供科学性的指导。

1 工程概况

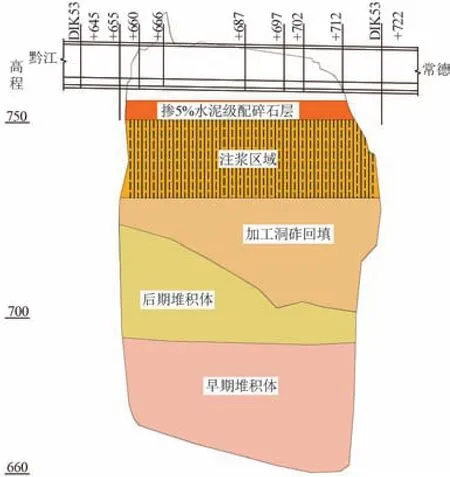

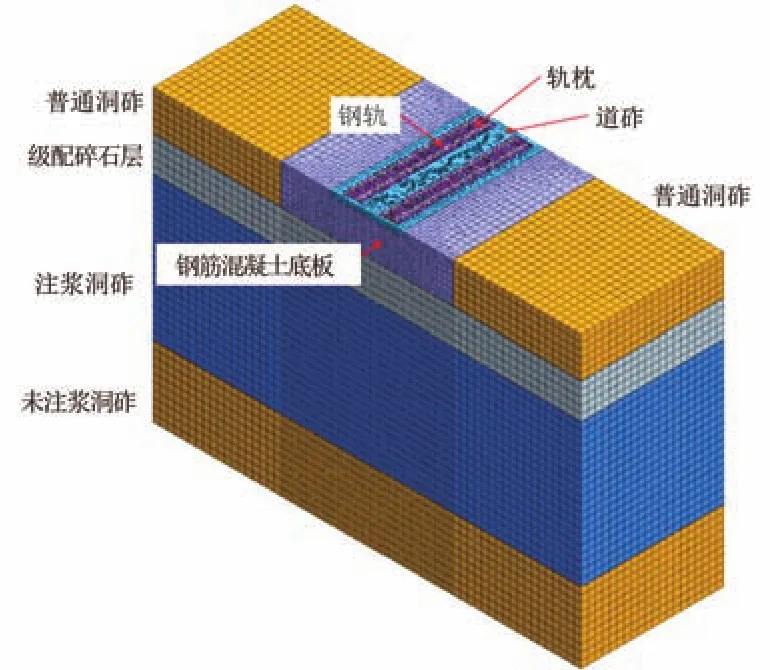

高山隧道平导掌子面施工至PK 53+678时揭示一厅堂状溶洞,其长约为124 m、宽为32~63 m、高为46~65 m,顶部呈天然吊顶状,底部因洞内岩体塌落堆积自线路行进方向呈13°斜坡,无地下水发育,高山隧道与溶洞呈42°夹角高位穿越。经专家论证和多方案比选,决定采用“洞砟回填+上部回填体注浆”处治方案,洞砟回填溶洞,洞砟顶部设级配碎石层,在上方设钢筋混凝土板作铁路路基,如图1所示。回填路基主要结构自上而下依次为:①钢筋混凝土路基板,层厚3 m;② 掺5%水泥级配碎石层,层厚5 m;③加工洞砟回填层,层厚约30~50 m,其中上部20 m注浆加固;④ 后期和早期堆积体为溶洞自然塌落层,层厚约37~66m,主要由石灰岩碎石土组成,仍具有一定压缩性。全部路基体内加工洞砟回填层和底部堆积体是沉降的主要来源,总厚度达67~121 m。

图1 溶洞回填示意图/m

2 超厚填筑体沉降监测系统设计与实施

2.1 超厚填筑体沉降监测系统设计

巨型溶洞超厚填筑体沉降监测系统,用于长期监测回填路基沉降变形,实时掌握路基沉降情况,获取路基沉降观测数据,可用于考察路基沉降的稳定性和探究填筑体沉降特征[11],以保证铁路的安全运营。

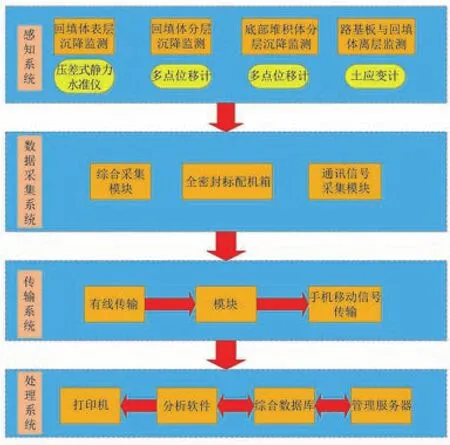

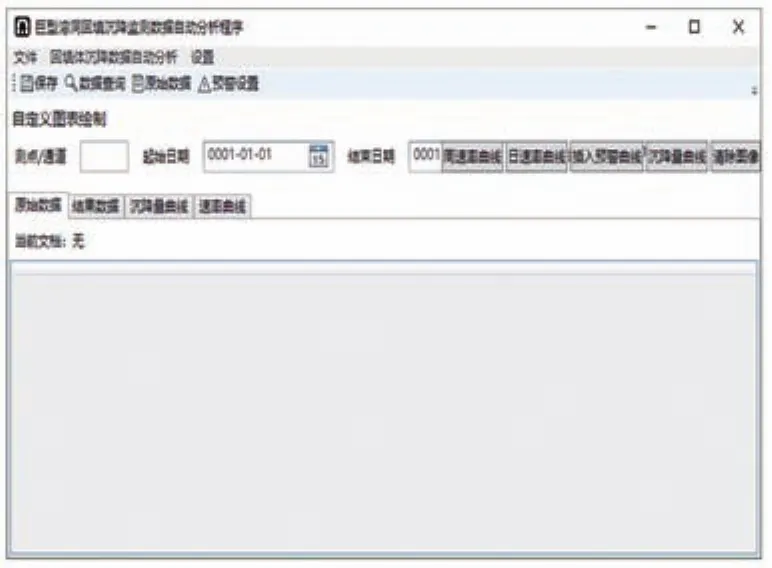

超厚填筑体沉降在线监测系统设计如图2所示,由感知系统、数据采集系统、传输系统和数据处理系统组成。感知系统由各类监测元件组成,包括压差式静力水准仪、多点位移计、土应变计,分别监测回填体表层沉降、回填体分层沉降、底部堆积体分层沉降及回填体与路基板离层脱空4项内容;数据采集系统接收辨识各类监测元件的原始数据,并对其进行分类、统计和存储等处理操作,形成综合数据库,方便数据的管理与调取;传输系统通过4G移动网络传输数据到云端服务器及数据处理系统,由于溶洞内无移动网络信号,溶洞内数据采集系统通过光缆与平导入口处数据传输基站连接,基站通过移动信号将测试数据传输至云端服务器,千里之外的监控人员通过网络读取测试数据,实现远程自动化监测服务,并有助于数据的实时处理与反馈;数据处理系统主要通过自主编程的巨型溶洞回填沉降数据自动分析专用软件,对综合数据库中的数据进行优化处理,计算其总体沉降量和日均沉降速率等参数,直观地呈现超厚填筑体沉降特征,同时具备信息查询和阈值报警等功能,实时掌控现场安全状况。巨型溶洞回填沉降数据自动分析系统界面如图3所示。

图2 超厚路基沉降监测系统构成图

图3 超厚路基沉降监测系统图

2.2 监测点布置与安装

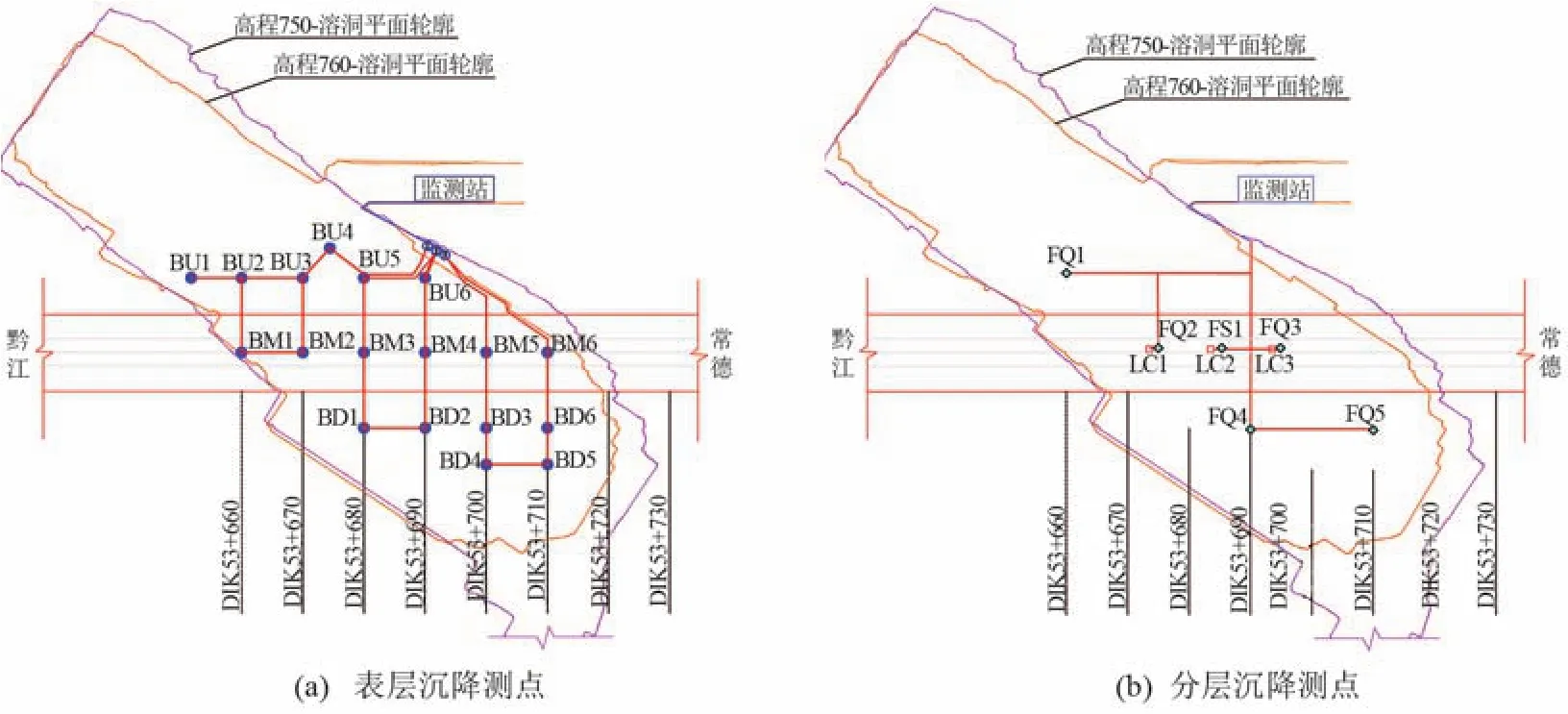

监测点布置原则以线路中心为重点,逐渐向两侧扩散布置。采用压差式静力水准仪监测路基表层沉降,监测点沿线路中心和两侧边墙布置3条测线,共18个测点,每条测线单设一个基准点安装于溶洞稳定岩壁上。采用土应变计监测回填体与钢筋混凝土路基板之间离层量,沿线路中心布置3个测点。沉降点平面布置如图4所示。为配合底板注浆技术预防离层量过大而造成的路基板破坏,测点布置如图4(a)所示。

图4 沉降测点平面布置图/m

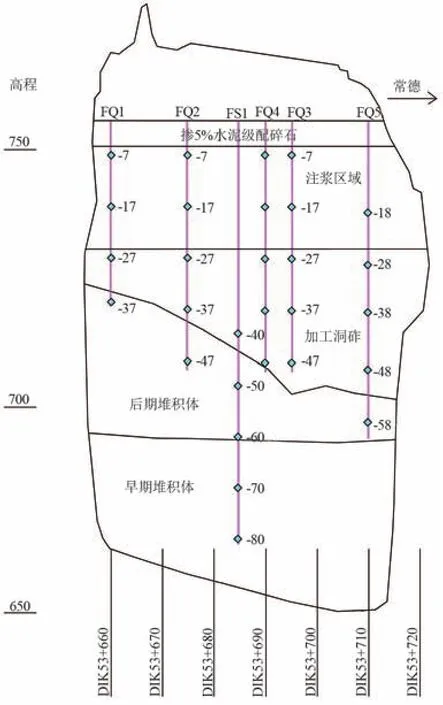

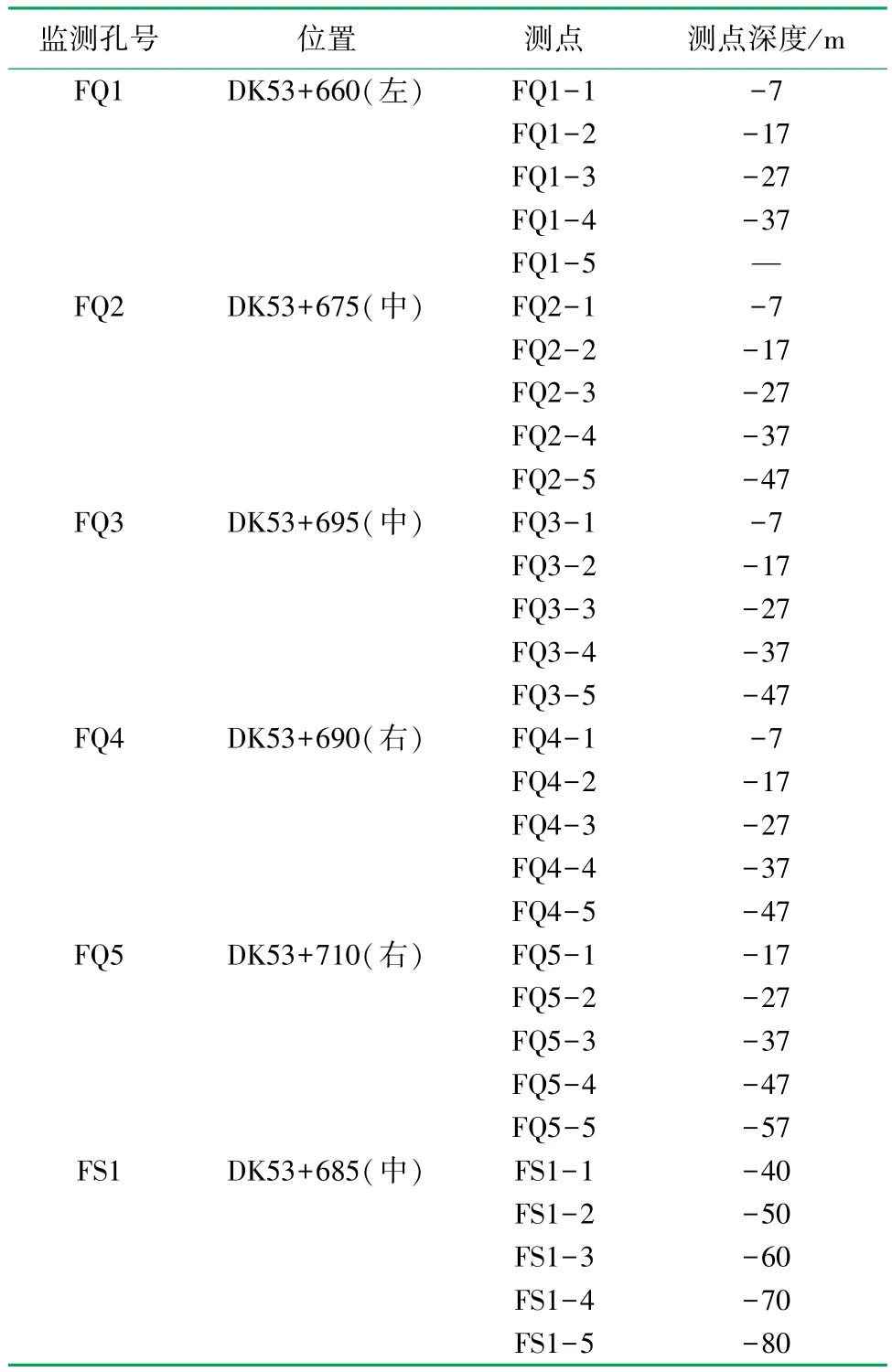

文章重点介绍填筑体分层沉降监测,沿线路中心布置3个监测孔(FQ2、FS1和FQ3),两侧边墙外侧布置3个监测孔(FQ1、FQ4和FQ5),共计6个监测孔,钻孔内布置多点位移计,钻孔平面布置如图4(b)所示,其中浅孔(FQ)5个,用于洞砟回填体分层沉降监测;深孔(FS)1个,用于底部堆积体分层沉降监测,各监测孔内每间隔10 m设一个测点,自上而下进行编号,共计29个测点,线路中心剖面测点布置如图5所示,测点详细布置位置见表1。

一是句式结构准确性不够。中西方文化的不同使英语句式表达与汉语的次序习惯不同甚至相反。因此,译者要准确把握语言句式结构的变化,转换为与该国文化相应的句式。如汉语语序一般按照动作发生的先后排列,而英文则常常将动作的先后顺序打乱。

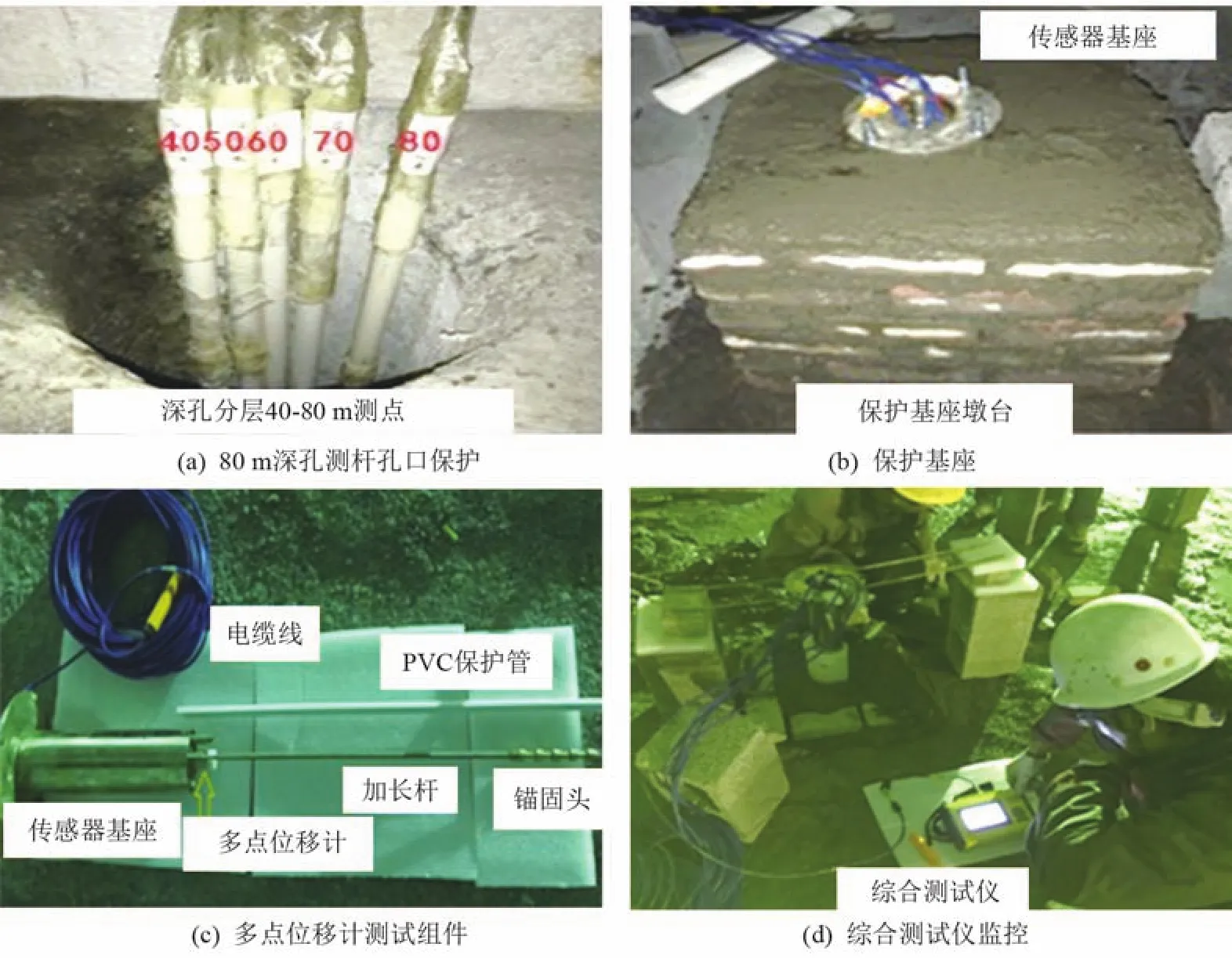

从溶洞与主线相交的2个洞口倾倒洞砟回填,回填至755高程(掺5%水泥级配碎石层顶面)后布设安装多点位移计,具体安装步骤如下:① 利用全站仪定点,钻孔,其钻孔直径为130 mm;② 安装最深测点的锚头于测杆端头;③ 根据设计孔深接长PVC管和测杆,接长前,需先对PVC管一端接头涂胶固化,测杆接头用防松胶锁固,PVC管接头用给水胶并缠绕胶带加固,连接完毕后,临时固定在孔口处;④采用水灰比1∶3的水泥浆与粗砂混合封孔;⑤砌筑传感器保护基座,砌筑期间用综合测试仪持续监测传感器工作状态;⑥ 布设数据采集线,统一连接至采集机箱。分层沉降监测元件安装过程如图6所示。

图5 线路中心剖面测点布置图/m

表1 分层测点详细布置表

图6 分层沉降监测元件安装图

3 巨型溶洞超厚填筑体分层沉降规律分析

级配洞砟回填层注浆施工完成后,于2018年1月18日开始采集分层沉降数据,沉降计算以安装基座为基准点,不同深度测点的位移值为该深度以上填筑体的压缩变形量,监测系统每4 h采集一次沉降值,每日平均值作为测点沉降值,同钻孔内相邻两测点差值为10 m回填体范围内的压缩量;监测数据取至2018年12月31日,共计337 d,其中前237 d为铁路隧道施工期,剩余100 d为静置期。结合各监测孔测点位置,分析溶洞超厚填筑体分层沉降规律。

3.1 回填体分层沉降规律分析

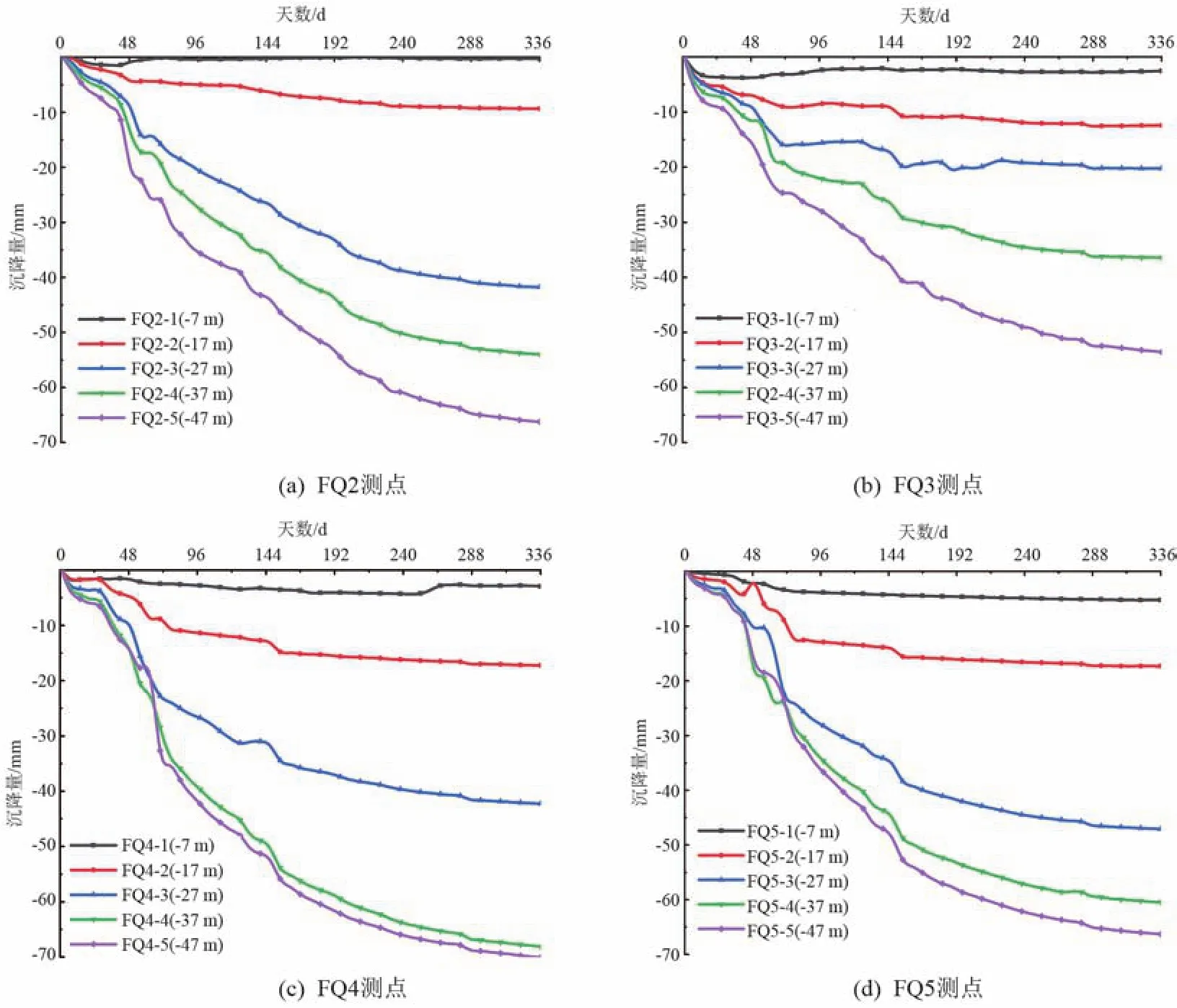

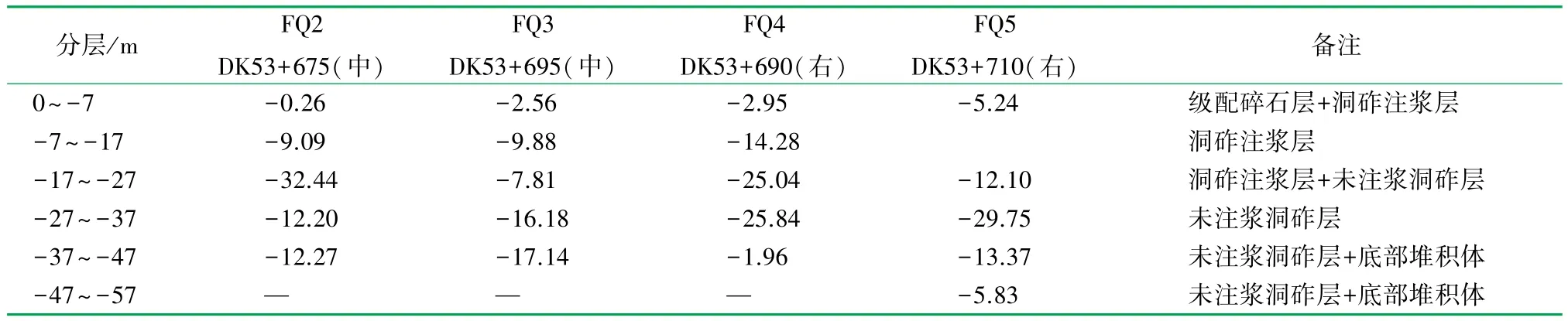

FQ孔主要监测范围为回填层,即浅层分层,各测孔沉降量变化曲线如图7所示,分层沉降见表2。

图7 各测孔沉降量变化图

表2 回填体分层沉降表/m

根据图7分析可知,各监测孔测点沉降量呈现出随着深度的增加而增大规律,同时说明填筑高度越高,填筑体压缩变形量越大;且监测初期未注浆洞砟层受施工新增荷载影响显著,沉降速率快,随着时间推移,外部荷载对填筑体的沉降影响降低,沉降速率逐渐变缓,进入静置期后,填筑体基本压实,沉降基本稳定。沉降在施工期已基本完成,压缩变形量占总压缩量>90%,进入静置期曲线段接近平行,各分层沉降量基本保持不变。主要原因是回填体上方机械等施工荷载加大回填体的附加应力,加快了回填体的压缩变形。

由表2可知,沉降主要发生在洞砟注浆层底部、洞砟未注浆层和底部堆积体顶部,其中洞砟未注浆层沉降最为显著。结合图6,回填体在埋深-5~-25 m范围内为洞砟注浆加固层,而测孔 FQ2和FQ4在埋深-17~-27 m范围内的沉降量>25 mm,这是因为实际注浆难以控制,现场部分位置存在注浆不充分的问题,导致沉降变形量大;对比位于中线的FQ2和FQ3测孔,测孔FQ2在埋深-37~-47 m范围内的沉降量小于FQ3,因为FQ2孔在此分层范围内大部分由后期堆积体组成,而FQ3孔位于未注浆洞砟层中,后期堆积体已较为密实,压缩变形量小于未注浆洞砟层。位于线路右侧的FQ4和FQ5测孔在埋深-27~-37 m范围内的沉降量均>25 mm,此分层为未注浆洞砟层,块石之间空隙大,压缩变形量大。

整体来看,回填体在埋深0~-7 m范围内填筑体压缩量均<3 mm,此分层主要由掺5%水泥级配碎石层组成,压实度高,可压缩量非常小;在埋深-7~-17 m范围内的填筑体压缩量多数<10 mm,此分层位于注浆加固洞砟层,浆液充填块石间空隙;分层沉降量较大值多产生于监测孔测点2-3、3-4和4-5分层范围内,即在埋深-17~-47 m范围内,此分层绝大部分为未注浆洞砟层,施工工艺采用抛填填筑,块石之间空隙大,可压缩变形量大。所以回填体沉降量主要由未注浆洞砟层压缩变形产生。

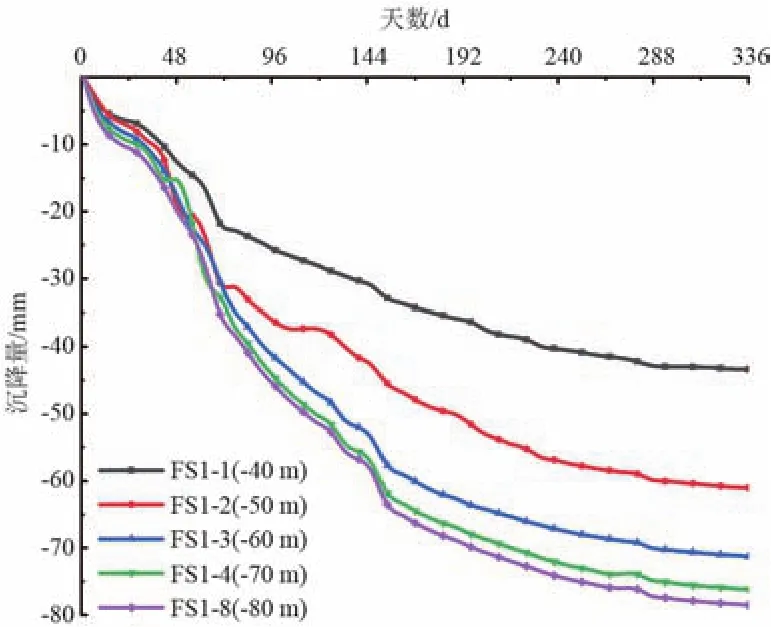

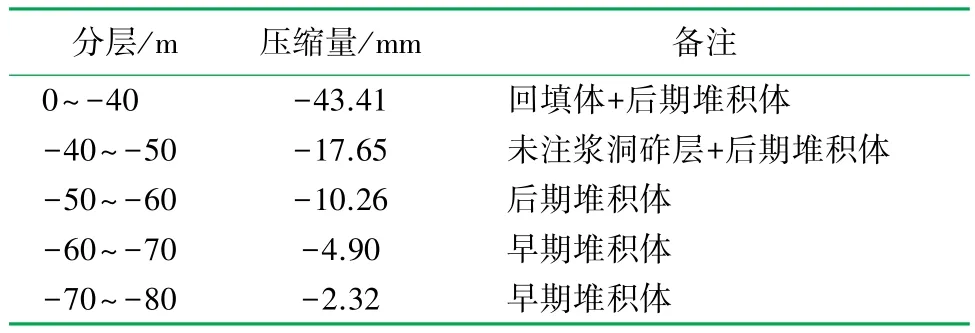

3.2 底部堆积体分层沉降规律分析

FS1监测孔主要监测范围为底部堆积体,其沉降量变化曲线如图8所示,堆积体分层沉降值见表3。位于早期堆积体中的FS1-4和FS1-5等3个测点沉降变化曲线接近重合,沉降速率基本保持一致,说明底部深层堆积体固结沉降早已完成,可压缩量非常小。

图8 FS1分层沉降量曲线图

表3 堆积体分层沉降表

深孔FS1分层沉降值显示,分层压缩量随着深度的增加逐渐减小,在埋深-40~-60 m范围内的沉降值较大。由图8可知,埋深-40~-50 m范围内的填筑体由未注浆洞砟层和后期堆积体组成,压缩量达17.65 mm;埋深-50~-60 m范围内的填筑体由后期堆积体组成,压缩量为10.26 mm,位于埋深-60~-80 m范围内的早期堆积体压缩量非常小,均<5 mm。因此堆积体沉降量主要由后期堆积体压缩变形产生。

4 超厚填筑体的动力响应特征分析

4.1 计算模型

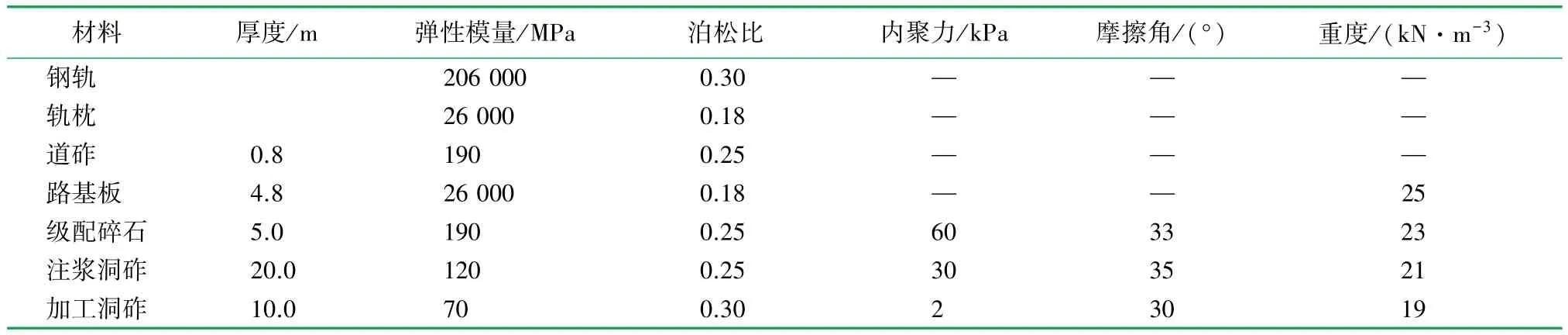

超厚回填路基沉降量在施工期已基本完成,现在以及随后相当长时间内处于蠕变沉降阶段,沉降持续发生,为研究运营期列车动载作用下回填路基的动力响应特征,采用 MIDAS/GTS软件建立轨道—道砟—路基在高速列车动荷载作用下的三维模型如图9所示,模型尺寸长×宽×高为20 m×50 m×40.6 m,主要包括轨道、轨枕、道砟层、钢筋砼路基板、级配碎石层、注浆洞砟层和加工洞砟层,材料参数见表4。钢轨采用Eluer梁模型[12],其他结构采用实体单元模拟,钢轨与轨枕的扣件系统采用弹簧—阻尼单元模拟。采用一致粘弹性人工边界作为模型边界条件[13-14],即模型除顶面其他边界均采用弹性—阻尼单元模拟无限远。

图9 回填路基有限元模型图

表4 模型材料参数表

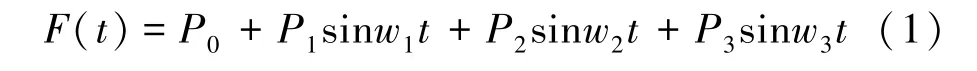

列车运行时,路基承受的动荷载主要来自于列车在不平顺轨道上形成的激振力[15],故采用激振力函数确定列车荷载,由式(1)表示为

式中:P0为车轮静载,kN;ωi为圆频率Pi为轨道不平顺管理控制条件下的某一典型值的振动荷载,Pi=M0aiωi2,kN,其中ai为矢高,i为 1,2,3,M0为簧下质量,取值为750 kg。

钢轨规格为60 kg/m,轨枕采用Ⅲ型枕,列车模型参数参照CRH3/CRH380型动车组,将车辆模型简化为集中荷载(仅考虑相邻转向架的4对轮载)施加于轨道结构,荷载作用间距取2.5 m(两相邻转向架的距离),作用时长为0.5 s。

4.2 动力响应特征分析

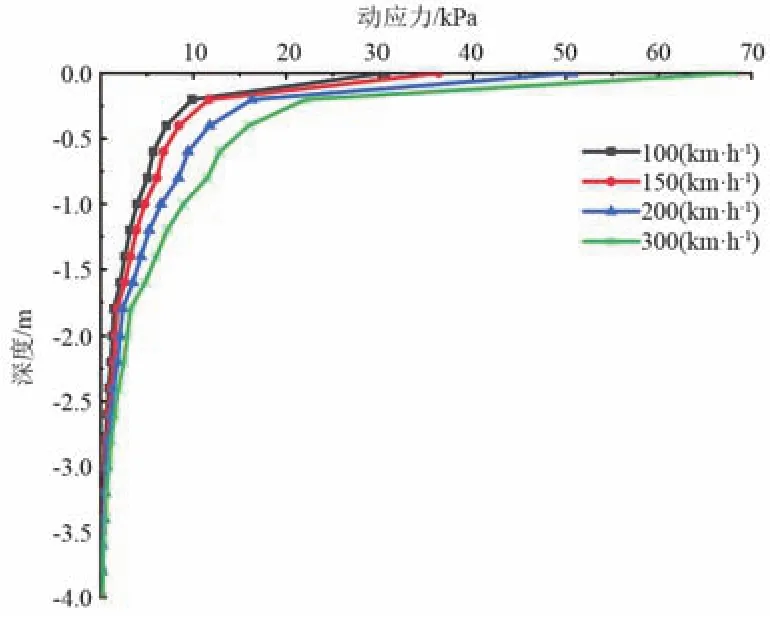

分析列车不同运行速度条件下回填路基动力响应沿深度方向的变化。回填路基动力响应如图10~12所示。

图10 不同运行速度下动应力曲线图

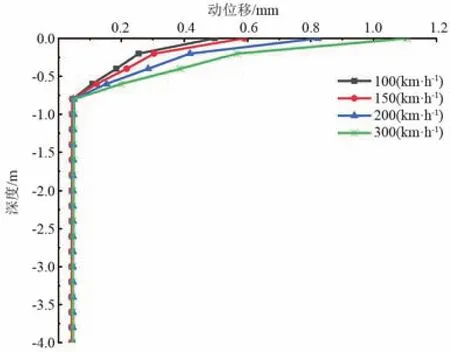

图11 不同运行速度下动位移曲线图

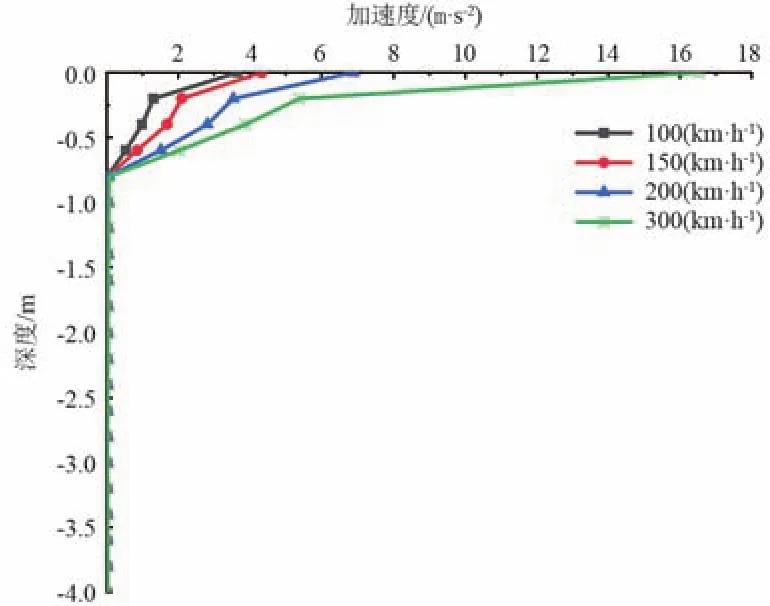

图12 不同运行速度下动力加速度曲线图

图10 为列车在不同运行速度下动应力沿路基深度方向的变化曲线,随着深度增大,动应力逐渐减小,应力衰减速度也逐渐减小。各速度条件下的动应力在不同深度范围内衰减规律大致相同,在道砟层衰减速度最大,衰减量达84%;在路基板内动应力衰减到0 kPa。

图11为列车在不同运行速度下动位移沿路基深度方向的变化曲线,随着深度增大,动位移量逐渐减小,至道砟层底面时,各速度条件下的动位移值大致相同,且基本不再发生变化。

图12为列车在不同运行速度下加速度沿路基深度方向的变化曲线,随着深度增大,动力加速度逐渐减小,至道砟层底面时,各速度条件下的动力加速度衰减为0 m/s2。

综上所述,列车动载作用下回填路基的动力响应主要发生在道砟层,道砟层下钢筋混凝土路基板的存在吸收了大部分动荷载作用,起到了良好的隔振作用,运营期列车动荷载对填筑体沉降影响不大。

5 结论

通过上述研究可知:

(1)填筑体沉降量随着深度的增加而增大,大部分沉降在施工期已基本完成;沉降主要发生在洞砟注浆层底部、洞砟未注浆层和原始堆积体顶部,其中洞砟未注浆层沉降最为显著;注浆加固洞砟层的压缩量值小,说明注浆加固可提高填筑体整体性,减沉效果良好。

(2)底部堆积体在上方洞砟填筑之后继续被压实,分层压缩量随着深度的增加逐渐减小,沉降量主要由后期堆积体压缩变形产生,早期堆积体可压缩量非常小。

(3)列车动载作用下回填路基的动力响应主要发生在道砟层,道砟层下的钢筋混凝土路基板的存在吸收了大部分动荷载作用,起到了良好的隔振作用,运营期列车动载对超厚填筑体沉降影响不大。