微型燃气轮机自动启动控制策略设计

2019-12-18李浩冬刘永葆李洪松

李浩冬,刘永葆,贺 星,李洪松

(1.海军工程大学 舰船动力工程军队重点实验室,武汉 430033;2.海军工程大学 动力工程学院,武汉 430033)

随着海洋经济的发展,船舶贸易、海上石油平台、岛礁建设也迎来了发展高潮[1]。与此同时,这些孤立平台对电力的需求也日益增大。由于海上孤立平台远离内地,电网铺设成本高,因此其往往采用自发电模式实现自我电力供给。

微型燃气轮机发电装置具有尺寸小、质量轻、自动化程度高的特点,能够在海上孤立平台空间狭小的限制下发挥巨大作用。同时,应急电源作为正常电力供应的补充,能够保证向重要负荷设备持续供电,大量停电事故的出现更是凸显了应急电源的重要性[2]。在环境污染严重、传统能源储量紧张的双重压力下,各种可再生能源得到了大力发展,而以燃气轮机为核心的分布式供能系统能够利用多种能源形式,是可再生能源的有效应用方式[3]。微型燃气轮机具有燃料使用多元化的特点,燃气轮机通过富氧燃烧,使燃料充分燃烧,可实现固体颗粒、烟雾的低排放甚至零排放。而且,燃气轮机作为回转式机械,振动低、噪声小也是其优点之一[4]。海上孤立平台发电装置、应急电源要求原动机能够快速启动,快速实现电力供给或及时补充电力缺口,但微型燃气轮机工作转速高,启动速度较慢。马文通等[5]对燃气轮机启动过程仿真进行了阐述,石恒等[6]对某型三轴燃气轮机启动过程进行了实物仿真,具有一定仿真精度。然而,上述研究都是针对成熟机型启动过程的复原,未能对启动过程控制规律进行探索。因此,研究微型燃气轮机启动控制规律具有重要意义。

本文在手动启动微型燃气轮机的基础上,通过分析手动启动的启动电动机和喷油量的配合规律,设计制定自动启动的转速上升规律和喷油量控制策略,为微型燃气轮机启动控制探索规律。

1 试验设备

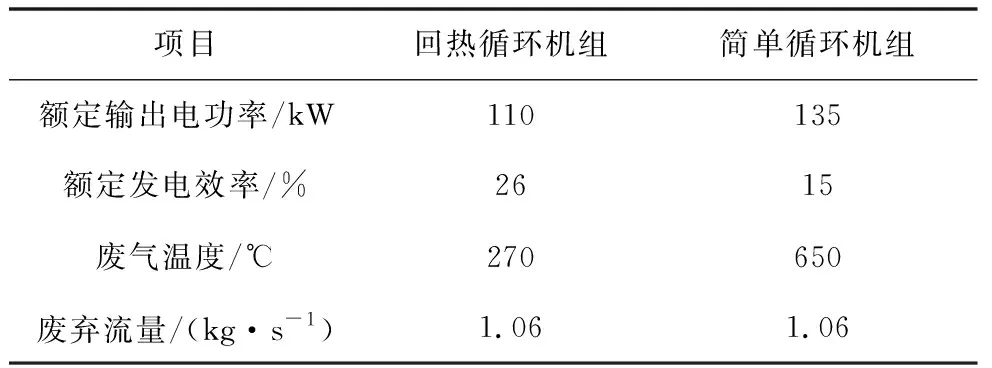

本文研究对象为某型单轴微型燃气轮机装置,可实现自动和手动启动,并配备有数据记录分析软件,可测量压力、温度、转速、振动、流量等多种数据类型。启动电动机转速和燃油泵转速采用变频器调节的方式。燃料采用0号柴油。试验用微型燃气轮机性能参数如表1至表4所示,试验用微型燃气轮机如图1所示。

表1 微型燃气轮机技术参数及描述

表2 发电机组热力性能数据

表3 发电机组环境性能数据

表4 发电机技术参数及说明

图1 试验用微型燃气轮机

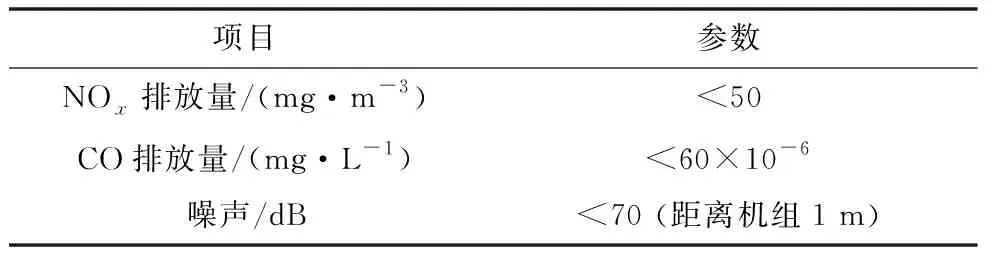

为了便于分析,燃气轮机转速、启动电动机转速、燃油泵转速、排气流量、喷油量等数据均采用标幺值(pu),1pu对应的数值如表5所示。

表5 标幺值说明

2 手动启动试验数据分析

2.1 手动启动试验数据

手动启动过程遵循三个阶段:第一阶段,单独手动增加启动电动机的频率,进而提升燃气轮机转子的转速,到达点火转速之后,在给定喷油量的条件下点火;第二阶段,点火成功后,需要手动控制启动电动机转速和燃油泵转速,其增加速率主要参考启动电动机电流和涡轮后温度,需要保持启动电动机电流不超过设定值,同时避免涡轮后温度超限,当转速到达37 000 r/min后只增加燃油泵频率,当电动机电流低于10 A之后,关闭启动电动机,由涡轮单独带动燃气轮机转子加速;第三阶段,手动控制燃油泵频率增加速率,使转速达到额定转速。

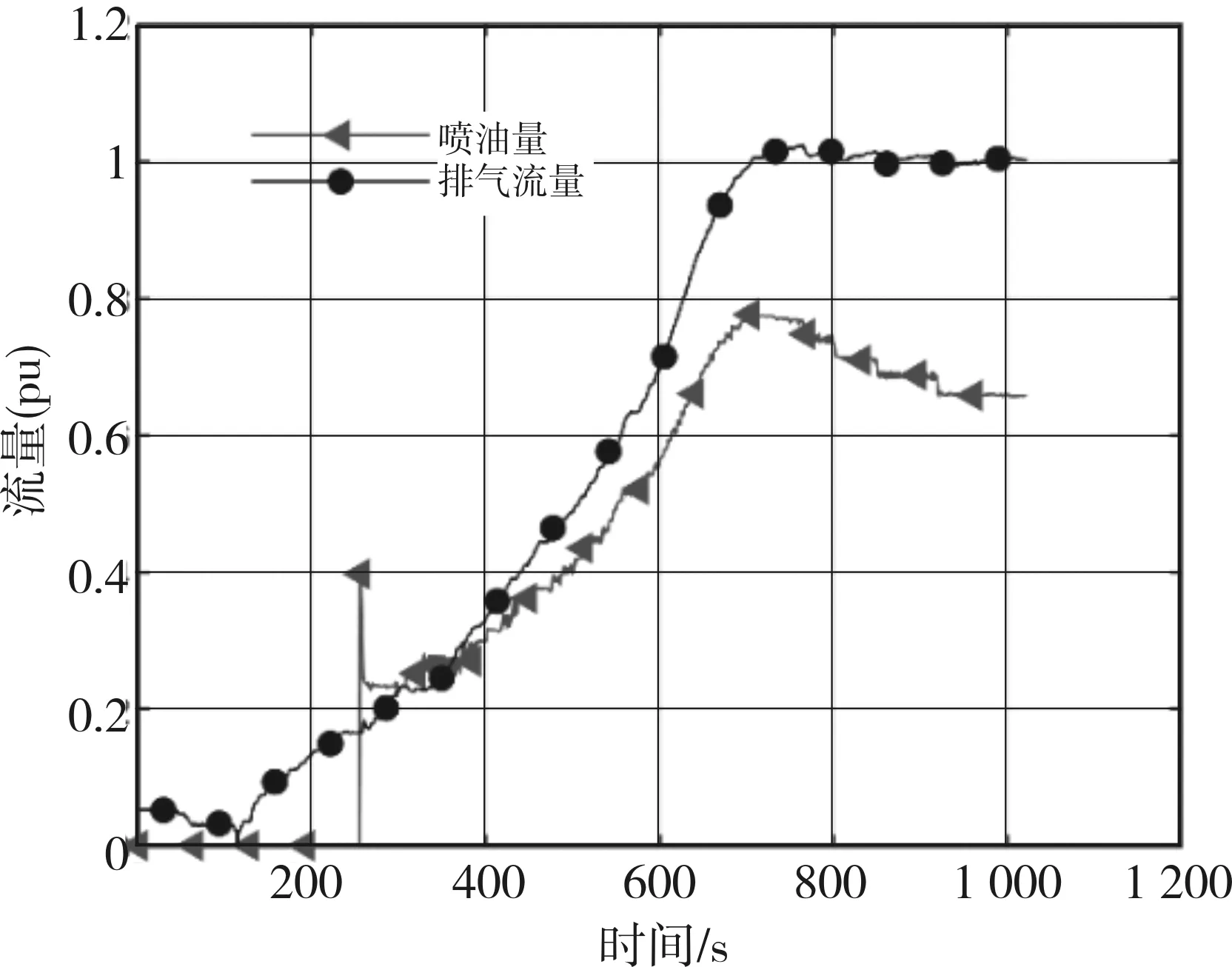

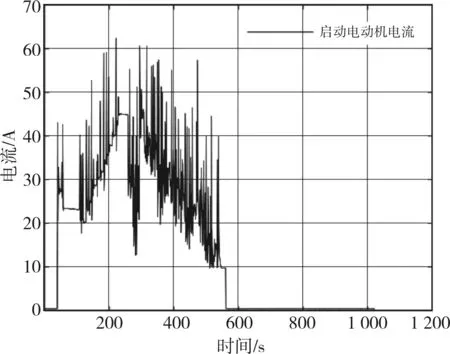

在环境温度为6 ℃、标准大气压的条件下进行了手动启动试验,记录了转速、启动电动机转速、燃油泵转速、喷油量、启动电动机电流、排气流量、涡轮后温度、燃烧室出口温度等数据,数据如图2所示。在启动过程中通过调节启动电动机转速来调节燃气轮机转速,通过调节燃油泵转速来调节喷油量。从图2(a)可以看出:在启动过程中启动电动机转速上升斜率近似固定,直至启动电动机脱离;在转速到达额定转速之前,燃油泵转速增加速率逐渐增大,到达额定转速之后燃油泵转速略有下降,这是因为在启动开始阶段燃气轮机机体温度较低,启动过程中吸收了部分热量,对应的燃油消耗量较大,所以燃油泵转速较高;而当燃气轮机到达额定转速之后,机体温度较高,吸收的热量减少,对应的燃油消耗量减少,燃油泵转速减小。从图2(b)可以看出:喷油量在燃油截止阀打开瞬间存在突增的峰值,于很短时间后回落至稳定值;在启动阶段喷油量逐渐增加,且增加速率逐渐增大,到达额定转速之后,在燃油泵转速的调节下,喷油量适当减少。图2(c)记录了启动过程中启动电动机电流变化的过程。启动电动机电流和输出功率成线性正比关系,因为在手动启动过程中,启动电动机转速频繁发生小幅度阶跃,带动燃气轮机转速上升,所以电流存在较多峰值,除去电动机电流的峰值,其电流变化大致呈“M”状。在启动开始阶段,由启动电动机单独带动燃气轮机转速上升,随着转速的增加,启动功率需求增加,电动机电流逐渐增加。电动机电流出现波谷,是由于在燃烧室点火的瞬间,燃烧室出口温度迅速上升,涡轮开始分担部分启动需要的功率,导致启动电动机提供的功率减少。随着转速的上升,启动功率需求增大,因此空气流量增加,喷油量增加相对缓慢,这导致燃烧室出口温度下降。燃烧室出口温度变化趋势如图2(d)所示,启动电动机分担的启动功率增加,因此电流增加。在启动电动机和燃气轮机涡轮共同带动燃气轮机转速升高的阶段,操作人员逐渐增加喷油量,提高涡轮输出功率,启动电动机分担功率逐渐减小,直至启动电动机脱离,最后电动机电流降为0。

(a)燃气轮机转速、启动电动机转速、燃油泵转速变化曲线

(b)喷油量、排气流量变化曲线

(c)启动电动机电流波动曲线

(d)燃烧室出口温度变化曲线

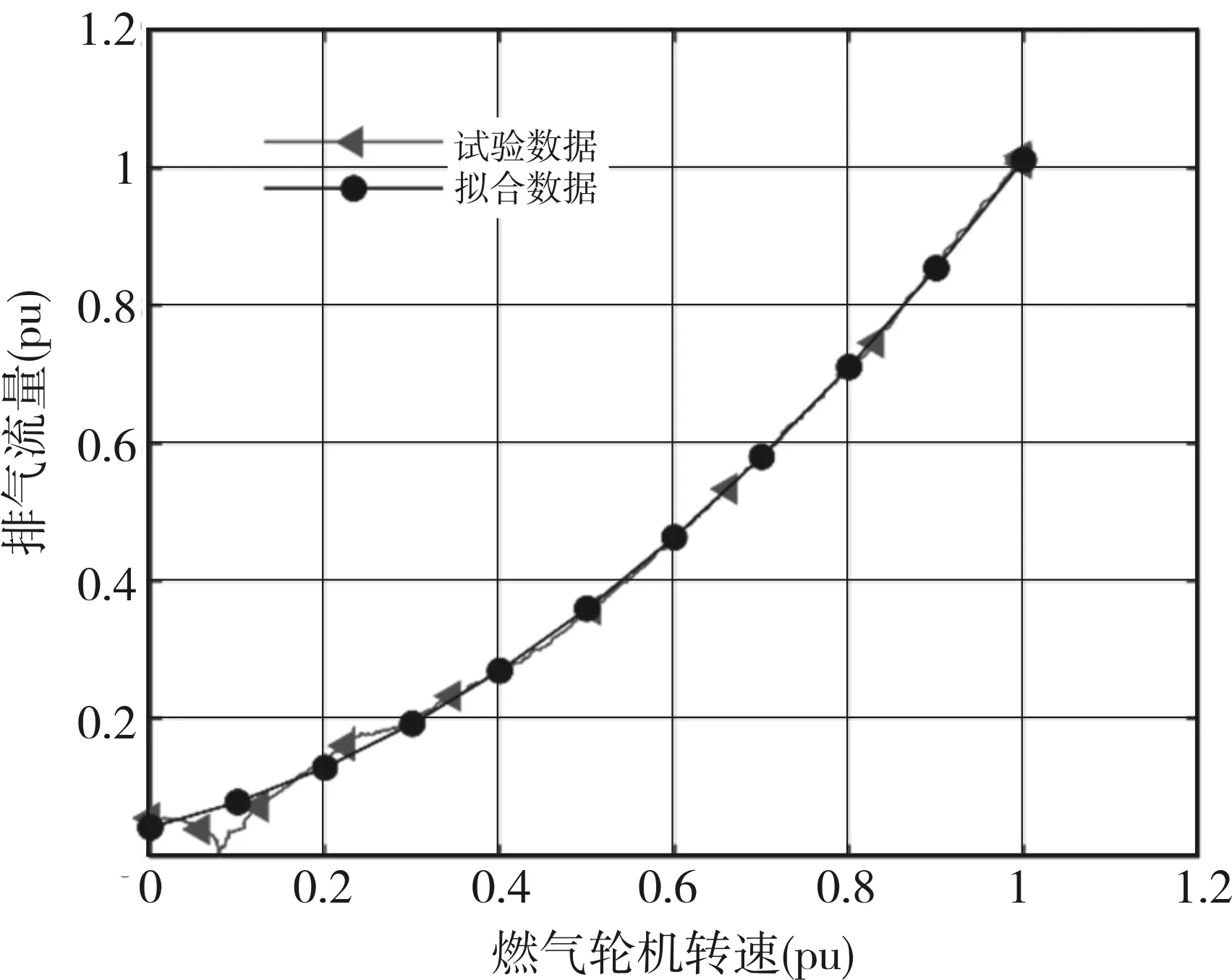

2.2 排气流量和转速关系

燃气轮机的排气流量除了受环境温度和压力影响之外,主要受燃气轮机转速影响。喷油量造成的流量变化可以忽略不计。排气流量随转速变化关系如图3所示。从图3可以看出,排气流量随转速的变化并不是线性关系,通过拟合发现排气流量随转速近似为2次方关系:

G=0.650 8N2+0.325 3N+0.034 26

式中:G为排气流量标幺值;N为燃气轮机转速标幺值。

图3 排气流量随转速变化关系

从图3可以发现,在转速标幺值为0.08,即燃气轮机转速在4 000 r/min附近时,压气机流量降为0。转速上升后,排气流量缓慢上升,说明燃气轮机在转速为4 000 r/min附近时产生喘振,造成堵塞。启动过程应快速通过,避免在该转速下停留。

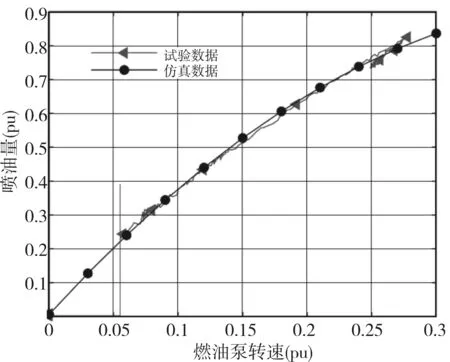

2.3 喷油量与燃油泵给定频率关系

喷油量由喷油嘴构型、燃油压力等多因素决定。在喷油嘴和燃油泵确定的情况下,喷油量由燃油泵转速决定,启动过程中通过调节燃油泵转速来调节喷油量,因此有必要研究喷油量与燃油泵转速的关系。喷油量与燃油泵给定频率的关系如图4所示,可以近似为2次方关系,关系表达式为:

Gf=-4.703 4Nf2+4.177 1Nf+0.006 2

式中:Gf为喷油量标幺值;Nf为燃油泵转速标幺值。

图4 喷油量与燃油泵给定频率关系

2.4 燃油泵频率增加速度和启动电动机频率增加速度变化规律

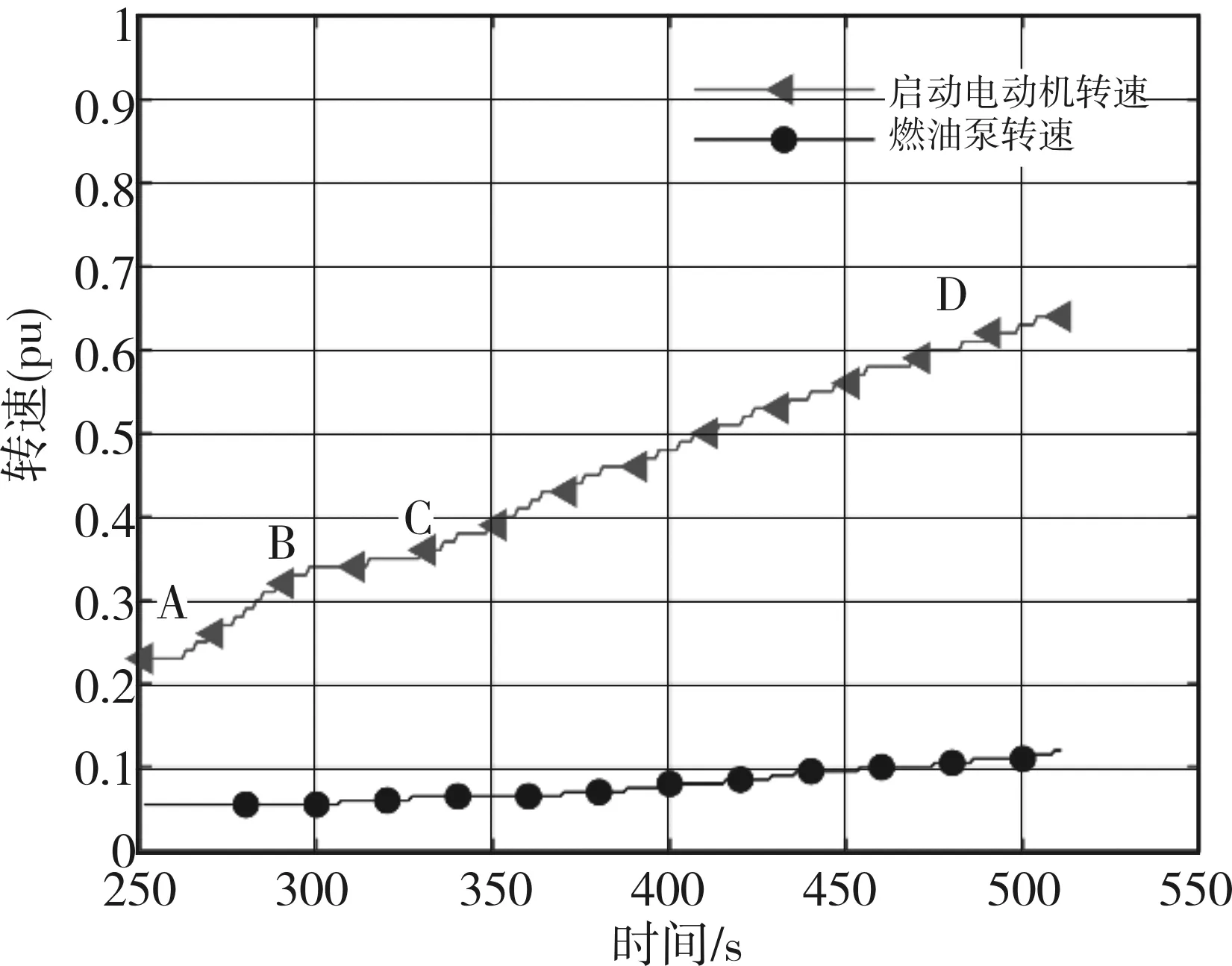

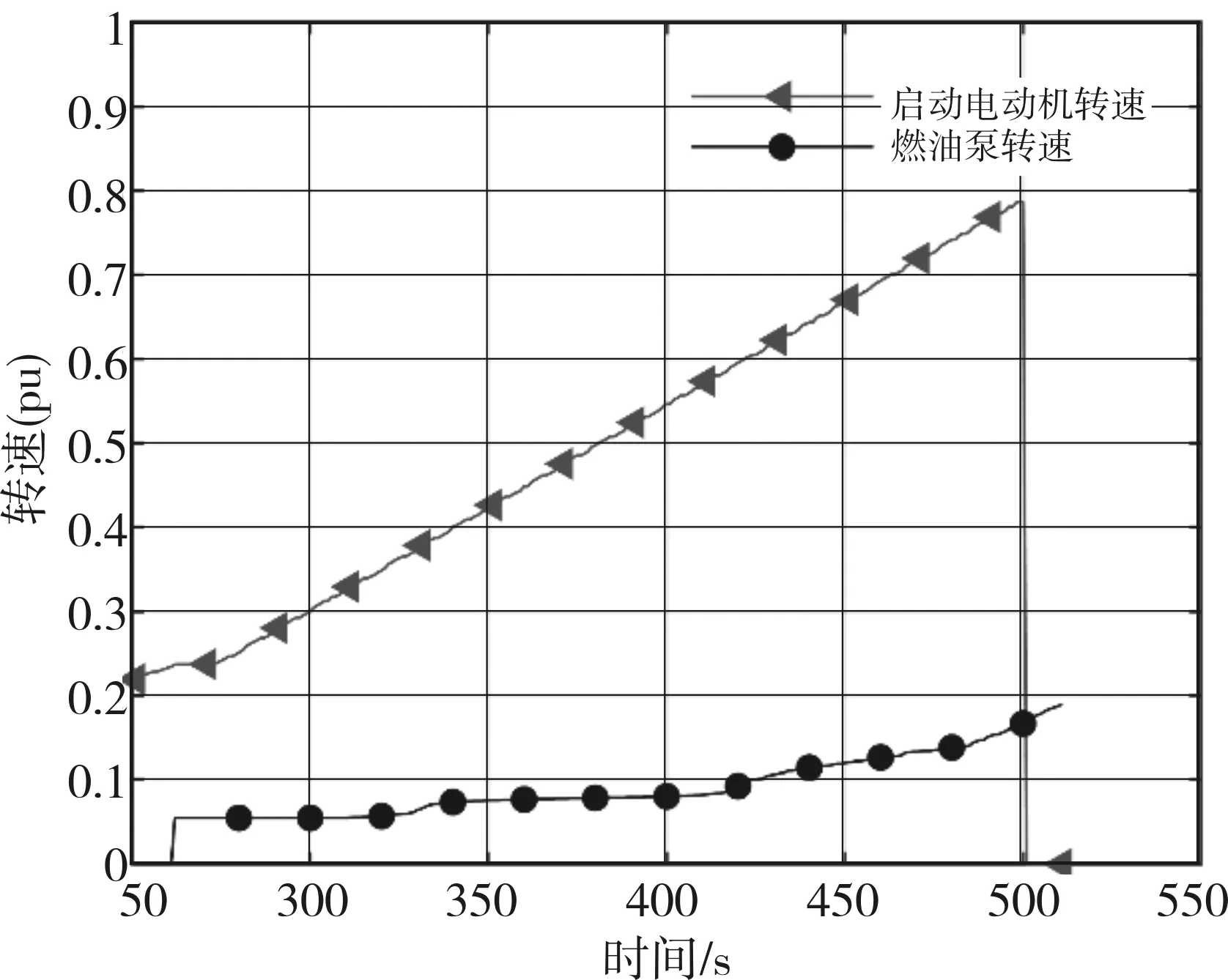

在整个启动过程中,启动电动机和涡轮共同加速的第2阶段是最复杂的、最难操控的阶段,因为在第2阶段要同时调节启动电动机频率和燃油泵频率两个变量,以达到电动机电流不超限、涡轮后温度不超温的要求。第2阶段燃油泵频率和启动电动机频率的增加规律对启动性能影响最大,二者需要相互配合。共同加速阶段各参数变化趋势如图5所示。

(a)启动电动机转速、燃油泵转速变化曲线

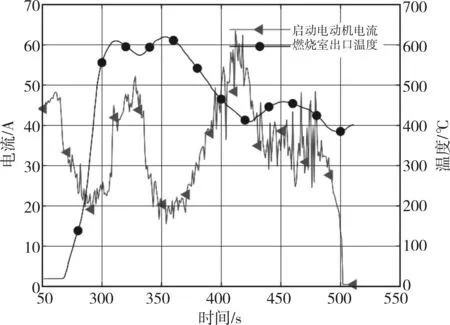

(b)启动电动机电流、燃烧室出口温度变化曲线

手动启动过程中,在第250 s开始供油。手动启动控制逻辑可以分为3段,如图5(a)所示。

A-B段为刚刚点火成功的阶段。根据燃烧室所设计的燃空比确定点火初始喷油量,进而确定燃油泵初始转速为0.055 pu,喷油量刚开始存在较大峰值,并且空气流量较小。从图5(b)可知,涡轮后温度迅速上升,涡轮开始做功,启动电动机做功减少,电动机电流迅速下降,手动控制下快速增加启动电动机频率,升高转速,进而增大进气量,防止涡轮后温度超限。同时,刚点火成功时燃烧室富油燃烧,排烟较大,如果快速增加进气量,就能够改善油气比,减小排烟污染。

B-C段放缓了转速增加速率,同时缓慢增加供油量。随着转速的增大,燃气轮机的启动功率增大,同时喷油量基本不变,涡轮做功保持不变,进而启动电动机分担的功率增加,电动机电流增大。为了不让电动机电流超限,采取降低启动电动机转速上升速率的措施。同时,随着转速的增大,排气流量也增大,这导致燃烧室出口温度下降。为了避免燃烧室出口温度过快下降,造成涡轮做功减少,采取适当增加供油量的措施,将燃烧室出口温度维持在合理温度,进而增加涡轮做功,减轻启动电动机的功率负担。

C-D段启动电动机频率按照一定速率均匀上升,其增加速率小于A-B段速率。同时,喷油量按照先慢后快的规律逐渐增加。随着转速的均匀上升,排气流量按2次方关系随燃气轮机转速的增加而迅速增大。为了维持涡轮出口温度,需要快速增加喷油量。在转速到达0.7 pu之后可以由涡轮单独带动压气机加速,启动电动机可以脱离。

上述控制规律实现了启动过程中电动机电流不超限的目标,最后使得启动电动机电流逐渐减小,直至为0,从而使启动电动机安全脱离。

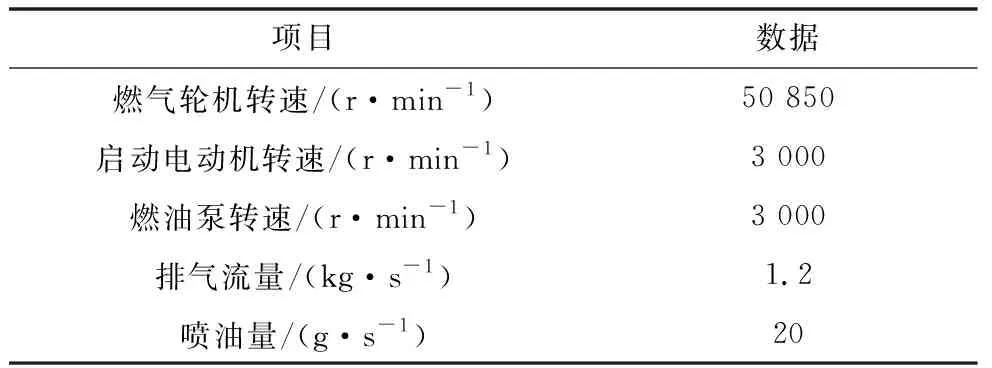

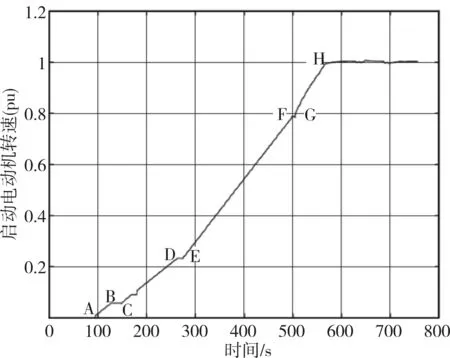

3 自动启动策略设计

根据手动启动试验数据,将启动过程主要分3段。第1阶段启动电动机单独带动燃气轮机转子加速;第2阶段为燃烧室点火之后,由涡轮和启动电动机共同带动燃气轮机转子转动;第3阶段为启动电动机脱离之后,由涡轮单独带动转子加速到额定转速。启动过程如图6所示。

图6 燃气轮机启动过程

3.1 冷加速阶段

冷加速阶段细分为以下三阶段:

1)A-B冷加速。由启动电动机带动燃气轮机从转速0加速至冷盘转速3 000 r/min,即约0.06 pu转速,升速率为80 r/s2。

2)B-C冷盘。燃气轮机在启动之前应该进行一定时间的冷盘,冷盘时保持转速稳定30 s。

3)C-D冷加速。由启动电动机带动转速至点火转速11 800 r/min,升速率为80 r/s2。

3.2 共同加速阶段

共同加速阶段细分为以下两个阶段:

1)D-E点火。燃气轮机加速至点火转速后,维持转速5 s,将燃油泵初始转速设定为0.055 pu,燃油泵建立压力,喷入设定喷油量,启动点火器。

2)E-F共同加速。点火成功之后,启动电动机转速按照100 r/s2的升速率开始增加,燃油泵转速采用比例积分(Proportional Integral,PI)控制,喷油量逐渐增加,在启动电动机和涡轮的共同带动下,转速开始上升至自持转速0.76 pu。

3.3 自加速阶段

自加速阶段细分为以下两个阶段:

1)F-G启动电动机脱离。机组到达自持转速之后,启动电动机转速不再增加,燃油泵转速按照0.003 pu/s的升速率提升转速,供油量继续增加,直至启动电动机电流低于5 A。关闭启动电动机,由涡轮单独带动压气机。

2)G-H自加速。启动电动机脱离后,燃油泵转速按照0.003 pu/s的升速率提升转速,供油量继续增加,涡轮做功增加,带动转子转速上升。机组加速至额定转速后进入转速比例积分微分(Proportional Integral Differentiation, PID)控制阶段,转速稳定在额定转速。

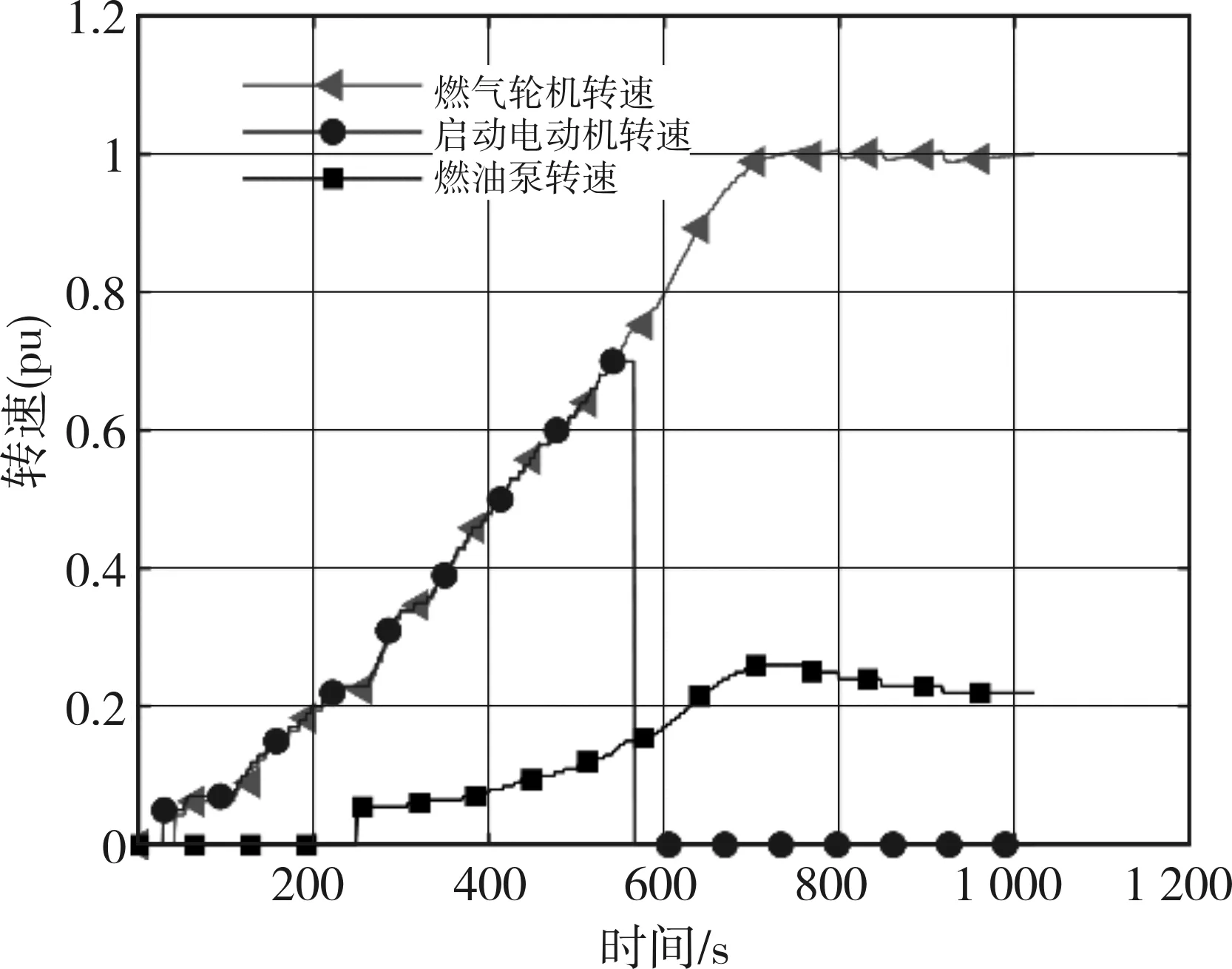

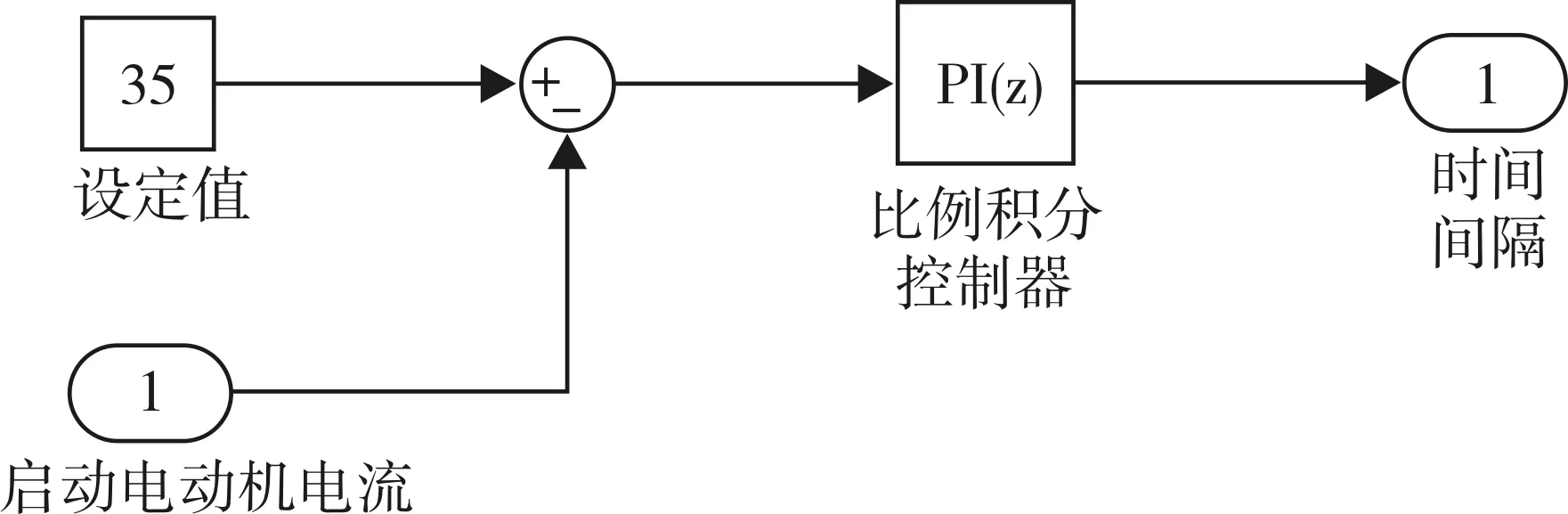

3.4 电流比例积分控制

在共同加速阶段,启动电动机转速按照固定斜率上升,燃油泵转速由电流比例积分控制,每次增加ΔNf。电流PI控制的是燃油泵给定转速增加ΔNf的时间间隔。当电动机电流大于设定值时,减小燃油泵转速加速的时间间隔,即更快地增加燃油泵频率,更快地增加喷油量,从而使涡轮做功增大,使得启动电动机分担的启动功率减小,进而减小启动电动机的电流。当电动机电流小于设定值时,涡轮做功较大,此时需要增大燃油泵转速增加的时间间隔,从而减小喷油量的增加速率,使得启动电动机分担的启动功率增大,进而使启动电动机的电流增大。E-F段ΔNf取值0.005 pu,即燃油泵转速每次增加15 r/min,每次加速的时间间隔由PI控制,如图7所示,以将启动电动机的电流维持在35 A附近。按照这样的控制方法,能够实现喷油量只增加不减少,避免了由于PI控制造成的喷油量波动,导致燃烧不稳定的情况。

图7 电流比例积分控制

燃气轮机保护措施是控制逻辑中必不可少的一环。在燃气轮机启动过程中容易发生启动电动机超扭矩、涡轮后温度超温等事故。针对上述两种情况,本文拟设置保护措施。启动电动机技术参数为:堵转电流70 A,额定电流51 A,最大峰值电流144 A。这意味着启动电动机长期稳定工作的电流应小于70 A。为防止出现启动电动机超扭矩的情况,设定启动电动机保护程序,将其最大持续输出电流设定为65 A。这虽然会减缓燃气轮机启动速度,增加启动时长,但是可以确保启动电动机设备的安全运行。同时,本文增加了燃油增速的低选环节,当涡轮后温度超过650 ℃时,设定燃油增速的最低值,防止燃油量的过快增加造成涡轮后温度的进一步增加。

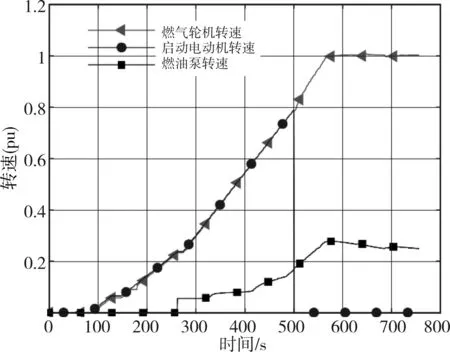

4 自动启动试验数据分析

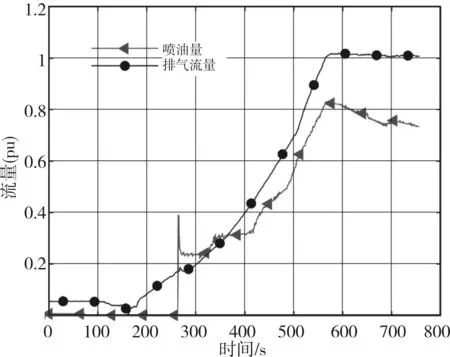

本文按照自动启动策略编写控制程序,并在试验室的燃气轮机上进行试验。数据记录系统同样记录了燃气轮机转速、启动电动机转速、燃油泵转速、排气流量、喷油量、启动电动机电流、燃烧室出口温度、涡轮后温度等数据。自动启动试验数据随时间的变化趋势如图8所示,其变化趋势与手动启动模式类似。试验证明自动启动控制策略能够实现燃气轮机的顺利启动,燃气轮机转速按照设定好的程序进行加速,电动机电流没有超过70 A的限定值,燃烧室出口温度没有超限,总启动时间约为460 s。然而,自动控制下的电动机电流波动较大,在到达自持转速附近才稳定在35 A。共同加速阶段自动启动频率给定规律如图9所示。

(a) 燃气轮机转速、启动电动机转速、燃油泵转速变化曲线

(b) 喷油量、排气流量变化曲线

(c) 启动电动机电流波动曲线

(d) 燃烧室出口温度变化曲线

(a) 启动电动机转速、燃油泵转速变化曲线

(b) 启动电动机电流、燃烧室出口温度变化曲线

从图2(c)手动启动数据可以看出手动启动下电动机电流存在较多峰值,但整体电流平稳,点火成功后不存在震荡,燃烧室出口温度更加均匀,波动小,而电流的峰值是由于手动控制的间断性造成的。从图8(c)自动启动数据变化趋势中可以看出,虽然电动机电流阶跃型峰值较少,但存在较大震荡,超过了报警限值,且燃烧室出口波动较大。

启动电动机电流超过56 A便会报警,持续超过65 A便会触发超扭保护。从自动启动记录来看,启动电动机电流最大值超过了56 A,达到了报警限值,但是并未触发保护。该电流控制效果受多种因素影响,除了PI参数外,还受压气机进口温度和压力,以及燃气轮机机体温度的影响。在自动启动方式下,电动机电流经常产生大幅震荡,甚至因此而触发保护,造成启动缓慢。

从图9(b)可以看出,电动机电流与涡轮后温度呈相反的变化趋势,涡轮后温度对电动机电流影响最大。在转速较低的阶段,涡轮后温度变化对电动机电流影响更大,前者稍有波动便会造成后者大幅震荡。

5 结论与展望

本文总结了手动启动微型燃气轮机控制规律的方法,分析了微型燃气轮机在不同启动阶段的参数变化规律,着重分析了供油量和转子转速之间的配合规律,进而设计出自动启动转速上升曲线和启动电动机电流PI控制策略,最终通过试验,验证了自动启动控制规律的可行性和有效性。

本文的研究对象为单轴微型燃气轮机,对于同类型燃气轮机启动控制策略的设计具有一定的参考价值,也可为其他类型燃气轮机启动控制策略的设计提供参考。但是,试验需要在修改冷盘转速、点火转速、初始喷油量、转速上升速率,以及启动电动机脱离转速等参数后,才能进行。自动启动时电动机电流波动大的问题会影响微型燃气轮机启动的可靠性。自动启动存在启动时间短、不需要人为调控、启动过程更加流畅的特点,但同时也存在启动电动机电流震荡严重的问题。通过分析手动启动和自动启动的数据,本文对改进自动启动策略提出以下建议:

1)将自动启动共同加速阶段的启动电动机转速斜率设置为3个不同的值:在点火初期,转速快速上升,此时增加进气量,防止涡轮后温度超限;点火成功一段时间(大约1 min)后降低转速上升速率,进而降低进气量增加速度,防止由于进气量的增加造成燃烧室出口温度过快降低;最后设定合适的上升斜率,带动转速上升至自持转速。

2)手动启动是基于经验的启动模式,而模糊控制是将经验程序化的控制策略,可以用模糊控制取代PI控制。

3)电流PI控制仅参考电动机电流这一个变量,而在手动启动过程中,供油量增加速率还会参考涡轮后温度变化趋势来进行控制。可以将涡轮后温度变化量作为调节量之一,制定控制策略。