垃圾焚烧发电汽轮机热力性能优化

2019-12-18杨红霞

张 星,杨红霞,朱 奇

(上海汽轮机厂有限公司,上海 200240)

近年来我国生活垃圾焚烧发电发展迅速,已经成为垃圾无害化处理的主要措施,垃圾焚烧发电装机容量也在不断提高。垃圾焚烧锅炉以城镇生活垃圾为燃料,将锅炉给水加热为过热蒸汽,进入汽轮机做功对外供电[1-2]。根据业主反馈信息,垃圾焚烧发电项目整体投资较高,汽轮发电机组只占总投资的3%左右,而提高汽轮机实际循环热效率,可以提高汽轮发电机组发电量,增加电厂发电收益,可以非常有效地提高投资收益。

为了提高垃圾焚烧发电项目的循环效率,可以考虑提高主汽参数(主汽压力、主汽温度)、降低背压、提高给水温度等,进行回热系统优化。

由于垃圾焚烧锅炉管壁腐蚀速度与温度直接相关,目前锅炉过热器出口温度一般不超过450 ℃,如果过热器出口温度进一步提高,管壁腐蚀速度急剧增加,因此,在考虑汽轮机进汽管道温损后,汽轮机进汽温度一般为440 ℃。目前的垃圾焚烧发电汽轮机进汽参数多为中温中压,也有少数为中温次高压[3],后者如上海老港二期、广州李坑等。目前垃圾焚烧发电机组的锅炉给水温度为130 ℃左右,但提高给水温度会提高锅炉排烟温度,影响锅炉效率,因此给水温度提高空间不大。回热系统一般设置1台定压除氧器和1台低压加热器,优化空间有限。

综上,可以考虑提高主汽压力或者降低背压来提高循环效率,但是该方案同时会带来末叶片干度降低、水蚀增加的风险,因此提高主汽压力或者降低背压的方法需要配合再热或者去湿一起使用。由于垃圾焚烧锅炉多为不再热锅炉,采用烟气再热设备,设计难度较大,成本较高,因此可以考虑使用汽水分离器或者汽水分离再热器(炉外再热)来进行去湿。

为了提高垃圾焚烧发电的循环效率,国内外已有提高主汽压力、降低排汽压力的案例。如荷兰阿姆斯特丹AEB发电厂采用汽包再热循环系统,为了提高循环效率高,主蒸汽参数达到12.5 MPa、440 ℃,背压达到3 kPa[4]。

本文通过研究提高主汽压力,以及汽水分离器、汽水分离再热器的使用对汽轮机热力性能及末叶片水蚀的影响,为垃圾焚烧发电汽轮机热力性能优化提供一定参考。本文的分析均采用统一的边界条件:进汽温度440 ℃、进汽量130 t/h、排汽压力8.9 kPa、给水温度130 ℃、配置回热系统(1台定压除氧器和1台低压加热器),且各级回热抽汽口压力不变,汽水分离器和汽水分离再热器压力不变,汽轮机为单缸无再热,功率等级34 MW左右。

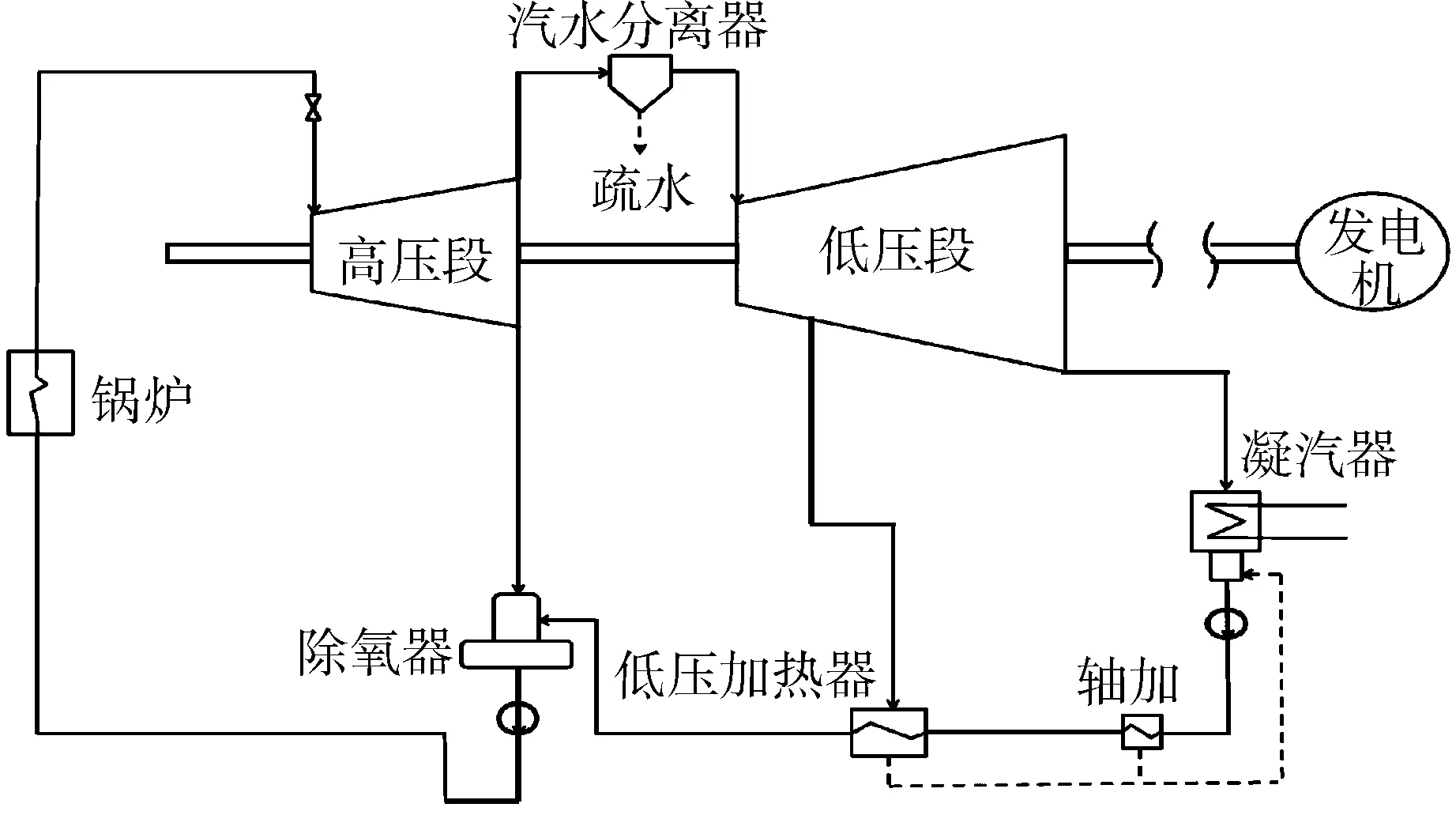

1 原则性热力系统图

根据朗肯循环定义,汽轮机实际循环热效率计算公式如下[5]:

ηi=ηT×ηt

(1)

式中:ηi为汽轮机实际循环热效率;ηT为汽轮机相对内效率;ηt为理想朗肯循环热效率。

在汽轮机进汽温度为440 ℃的前提下,汽轮机进汽压力提高,理想朗肯循环热效率随之提高,但是由于排汽湿度增加,排汽的湿汽损失与末叶片的水蚀都会导致汽轮机相对内效率下降。实际循环热效率的变化需综合考虑理想朗肯循环效率及汽轮机相对内效率的变化[6]。

当主汽压力为5.2 MPa时,排汽干度接近88%,汽轮机可采用常规方案;当主汽压力进一步提高,为了防止排汽湿度过大,该汽轮机考虑设置汽水分离器(Moisture Separator, MS),或者汽水分离再热器(Moisture Separator Reheater, MSR)。MSR被广泛应用在核电汽轮机领域,技术成熟,安全可靠[7]。去湿点暂定为除氧器抽汽口,汽轮机被分为高压段、低压段两段,再热的热源来自主蒸汽或高压缸抽汽。

各方案原则性热力系统图分别见图1至图3,其中汽水分离器的疏水、再热汽的疏水及扫排汽均排到除氧器中进行回收。再热器扫排汽的设置是防止换热过程中发生再热器汽源过冷现象,产生设备振动,影响换热效果[7]。

图1 常规方案原则性热力系统图

图2 MS方案原则性热力系统图

图3 MSR方案原则性热力系统图

2 性能对比

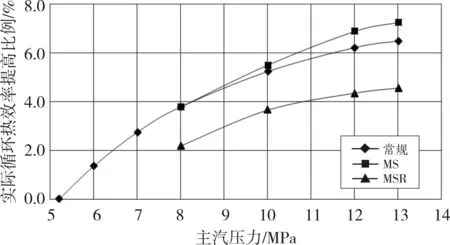

以主汽压力5.2 MPa的常规方案为基准,常规方案、MS方案、MSR方案实际循环热效率随主汽压力提高而提高,见图4,各方案排汽干度见图5。

图4 实际循环热效率提高比例随主汽压力变化曲线

图5 排汽干度随主汽压力变化曲线

常规方案中,实际循环热效率随着主汽压力的提高而提高,同时,排汽干度降低。当主汽压力高于8 MPa、排汽干度低于85%时,循环热效率提升幅度下降,其原因是排汽湿汽损失增加,末叶效率降低,汽轮机相对内效率明显下降。

汽水分离器的使用可将高压段排汽的湿蒸汽干度提高到99.5%左右,此时末叶片排汽干度基本保持在85%左右,相比于常规方案,末3级叶片效率提高,汽轮机相对内效率提高,实际循环热效率提高。且随着汽轮机主汽压力的提高,汽水分离器的作用更加明显,MS方案与常规方案的性能差距也加大。主汽压力在8.0~13.0 MPa之间时,MS方案实际循环热效率提高幅度大于常规方案。

在汽水分离器基础上,采用再热器将高压段排汽进一步加热至过热蒸汽,再热汽源暂为主蒸汽,再热温度是再热汽源压力的函数,其计算公式如下:

T=Ts[p×(1-Δp)]-Δt

(2)

式中:T为再热温度,℃;Ts[x]为已知压力x下的饱和蒸汽温度,℃;p为再热汽源压力,MPa;Δp为再热汽源至再热器的管道压损,1;Δt为再热器换热端差,℃。

再热温度随着主汽压力的提高而提高,同时再热蒸汽的过热度也提高。过热度随主汽压力变化曲线见图6。末叶片排汽干度进一步提高到92%以上,这大大提高了末叶片的安全性。

图6 再热器出口蒸汽过热度随主汽压力变化曲线

由于MSR的汽源占主蒸汽的14%左右,这使得进入高压缸做功的蒸汽流量降低。虽然去湿后末叶效率显著提高,但是循环效率比MS方案低2%~3%,因此采用再热器并不能提高实际循环热效率。

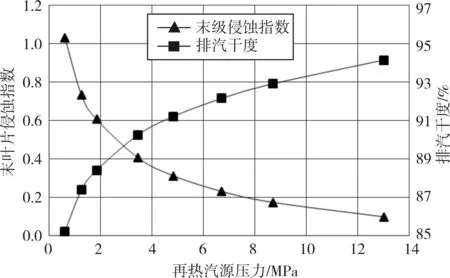

3 末叶片水蚀

汽轮机末叶片工作在湿蒸汽区,蒸汽中的水滴由于惯性较大,其绝对速度远小于汽流速度,这导致其以较大的相对速度撞击动叶进汽边,产生叶片水蚀。叶片水蚀产生机理和影响因素非常复杂,评估其严重性的理论不统一,各制造厂商有各自的评估经验。1970年Gloger总结西德KWU透平制造厂的经验,提出了评估叶片侵蚀危险性的公式[8]:

(3)

式中:E为侵蚀指数;y0为级前湿度;p0为级前压力,MPa(a);D为叶片顶径,m;n为叶片转速,r/min。

当侵蚀指数E<0.2时,叶片没有侵蚀危险;当E达到0.8时,叶片略有侵蚀危险;当E>3时,叶片会出现侵蚀,造成危险。可以看出,末叶片的侵蚀受到蒸汽湿度、级前压力、叶片顶部速度等各方面影响。

各方案的末叶片侵蚀指数见图7。常规方案中末叶片侵蚀指数随主汽压力的提高而提高,当主汽压力高于7 MPa时,末叶片侵蚀指数高于0.8,容易出现侵蚀危险;主汽压力提高到13 MPa时,末叶片侵蚀指数接近1.6。MS方案中排汽侵蚀指数接近0.9,且不论主汽压力是否提高,都基本不变。MSR方案中排汽侵蚀指数随主汽压力提高而降低,均低于0.3。可见MS、MSR的使用均可以降低排汽侵蚀指数,有效防止末叶片发生水蚀,保证机组安全运行。

图7 末叶片侵蚀指数随主汽压力变化曲线

本文各对比方案选用的排汽背压为8.9 kPa,且末叶片高度相对较低,末叶片的侵蚀指数最高为1.6。可以采用空心静叶或者去湿沟等有效去湿措施对末叶片进行内部保护,保证末叶片不产生安全危险。对于功率等级较高或背压较低的汽轮机,设计人员将采用更长的末叶片,相同主汽压力下的末叶片侵蚀指数将会更加恶劣,此时有必要采用MS方案甚至MSR方案,来保证末叶片的安全稳定运行。

4 MSR汽源影响

当MSR的汽源采用主蒸汽时,排汽侵蚀指数有了很大的降低,末叶片更加安全,但是同时损耗了主蒸汽流量,这使得实际循环热效率下降。通过建立模型,本文分析了再热汽源压力对机组经济性、末叶片安全性的影响,结果表明如果汽源改为较低压力的汽轮机高压段抽汽,则可以在保证较低的末叶片侵蚀指数的同时,提高汽轮机高压段做功能力,进而提升实际循环热效率。

当汽源压力降低时,实际循环热效率提高,相对基准的变化曲线见图8。同时,末叶片排汽干度降低,末叶片侵蚀指数增加,见图9。当汽源压力在1.0 MPa左右时,排汽侵蚀指数为0.8,此时实际循环热效率也接近最大值,这样既保证了末叶片安全,又保证了机组经济性。

图8 实际循环热效率提高比例随再热汽源压力

图9 末叶片侵蚀指数、排汽干度随再热汽源压力

5 结 论

本文采用对比分析的方法,重点研究主汽压力提高对汽轮机热力性能及排汽干度的影响,同时采用MS、MSR来提高排汽干度,并研究二者的使用对实际循环热效率的影响,得出如下结论:

1)对于非再热的垃圾焚烧发电机组,在主蒸汽温度保持440 ℃不变的前提下,当主汽压力从5.2 MPa提高到13 MPa时,实际循环热效率不断提高,但同时带来末叶片排汽湿度增加的问题,侵蚀指数增大,存在一定安全隐患。

2)当主汽压力高于8 MPa时,采用MS对汽轮机高压段排汽进行去湿,可以提高汽轮机排汽干度和末叶片效率,进而提高汽轮机相对内效率和实际循环热效率,同时可以降低末叶片侵蚀指数,降低末叶片水蚀风险。

3)采用MSR,汽源采用主蒸汽,可以使排汽湿度明显降低,使末叶片侵蚀指数达到最低,运行最安全。但是该方案牺牲了主蒸汽流量,性能比MS方案低2%~3%。通过方案优化,本文得到了相对最佳再热汽源压力,这样既保证了末叶片安全,又提高了机组经济性,与采用MS相比,实际循环热效率降低少于0.5%。

4)当主汽压力从5.2 MPa提高到13 MPa,同时采用MS或MSR,实际循环热效率均可以提高7%以上。但是受限于锅炉的制造成本及难度,主汽压力不能无限提高,而且当主汽压力继续提高,汽轮机首级叶片高度将急剧降低,导致汽轮机相对内效率降低,这会使实际循环热效率下降。本文推荐该进汽流量下的最高进汽压力为13 MPa。不同项目可能存在不同的最高进汽压力,建议依据汽轮机进汽容积流量进行判断。本文未考虑主汽压力提高带来锅炉成本增加、给水泵耗功增加的影响,在实际项目中建议综合整厂成本及收益,合理选择主汽压力。