工业汽轮机调节级段复杂流动特性研究

2019-12-18禹志根陈金铨蓝吉兵隋永枫

禹志根,陈金铨,袁 浩,蓝吉兵,隋永枫,

(1.杭州汽轮机股份有限公司工业透平研究院,杭州 310022; 2.杭州汽轮动力集团有限公司,杭州 310022)

工业汽轮机[1]需适应不同的负荷,而喷嘴配汽方式由于其变工况经济性高,常用于工业汽轮机的设计中。汽轮机机组的调节级常采用冲动式设计,以防止喷嘴调节时因部分进汽而产生较大的漏汽损失,而且可增加调节级焓降。调节级至压力级之间存在过渡腔室,将高径向位置的调节级出口气流导流至低径向位置的压力级入口。另外,过渡腔室还起到掺混调节级出口气体的作用,使压力级入口流场分布更加均匀。调节级、过渡腔室和压力级第1级间上下游流动相互影响,流场复杂,三维流动特征明显,流动损失大,加之变工况时喷嘴组开启数量变化会导致部分进汽度变化,这些都加大了区段内流动情况分析的难度。

屈焕成等[2]对带进汽腔室的汽轮机调节级进行全周三维数值分析,并提出结构修改方案以提高调节级效率。谢金伟等[3]对汽轮机调节阀-调节级段的三维流动与压力损失进行了分析,认为调节级内流动表现有明显的非轴对称性,在调节阀关闭状态下,下游喷嘴叶栅会对经过的动叶中的高压流体产生抽吸作用,引起该区域压力损失。赵洪羽等[4]对调节级后过渡腔室的流动情况进行了计算流体力学(Computational Fluid Dynamics,CFD)数值研究,分析了两种不同设计的过渡腔室内的流动分布。李勇等[5]对汽轮机通用特性曲线的计算方法进行了研究,提出了改进的迭代算法,并进行了实例分析。Denton[6]研究了机组运行方式与部分进汽汽轮机级损失的关系。文献[7-8]对部分进汽调节级的三维流动特性和受力进行了数值计算,结果显示部分进汽对机组的运行安全也会产生影响。

国内外学者对调节级气动性能及其前后流域流场特性分析做了大量研究工作,但是基于调节级、过渡腔室和压力级流域的综合分析依然缺乏,存在详细研究的必要。

本文以某工业汽轮机调节级、过渡腔室和压力级第1级为研究对象,建立了该区段全周三维模型,应用ANSYS-CFX数值计算软件在4阀点、3阀点和2阀点工况下对区段内三维流动和压力损失情况进行了分析,旨在详细分析该区段流场分布和气动性能损失情况,为后续优化设计提供参考。

1 数值模拟

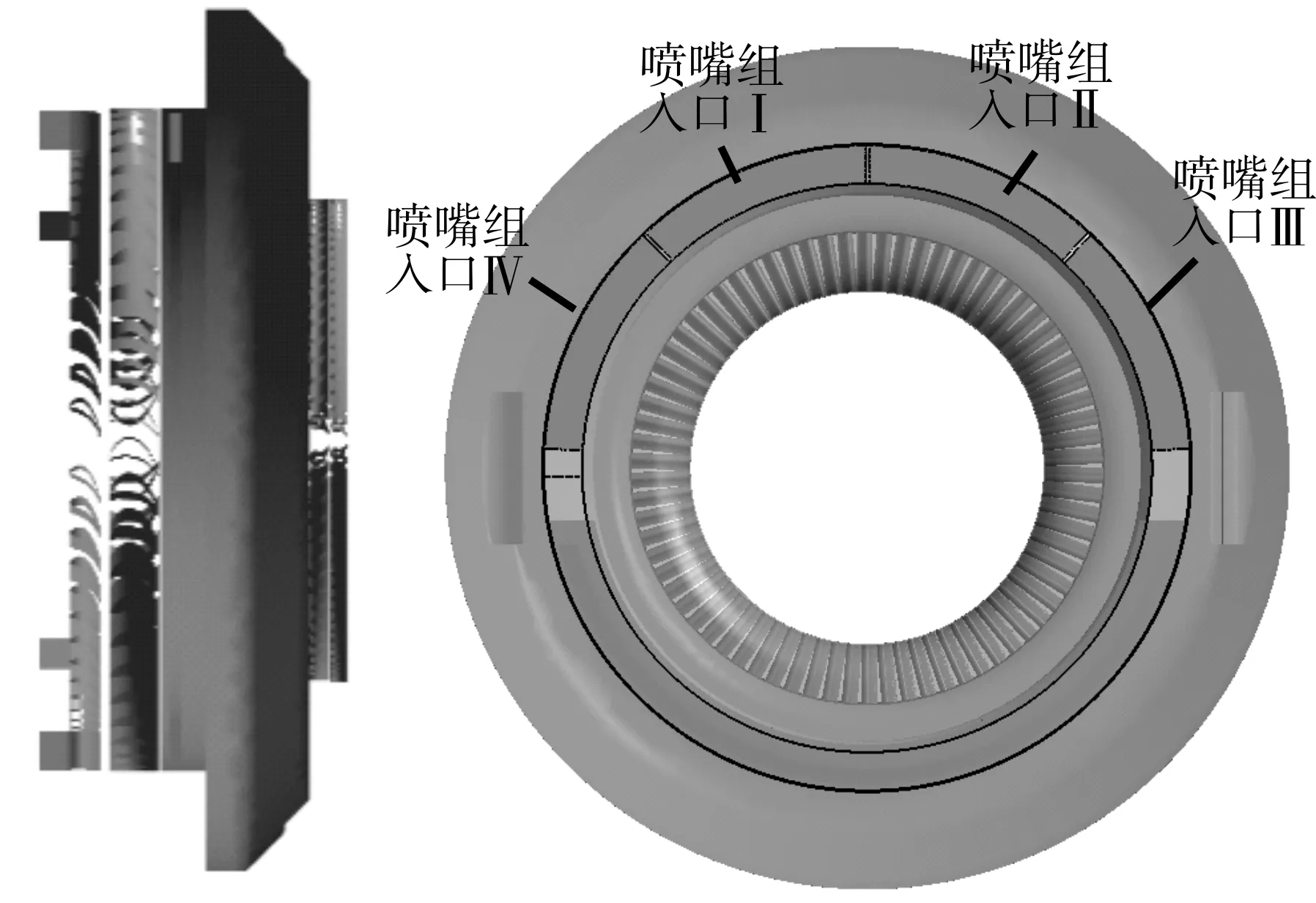

主汽阀处流出的高压高温蒸汽经4个调节阀分配后流至调节级。调节级静叶栅包含相应4组喷嘴组,周向均匀分布于上半缸,各喷嘴组占据相同长度弧段,配合调节阀的开闭,对机组运行工况进行控制。高温高压蒸汽在调节级做功后进入过渡腔室,经导流、掺混后再进入压力级。图1是某工业汽轮机调节级-过渡腔室-压力级第1级区段的三维模型示意图。在调节级喷嘴组入口设置数值计算入口,如图1所示。当相应阀点工况喷嘴组入口对应上游调节阀全开时,就设置边界为入口边界,并给定相应蒸汽参数,否则设置边界为绝热壁面边界。

图1 模型示意图

由于从调节级经过过渡腔室至压力级第1级出口的几何拓扑十分复杂,因此根据不同区域特点分块,相应选择四面体和六面体的网格划分方法。调节级和压力级第1级采用Turbo-Grid软件进行六面体网格划分;过渡腔室具有阻流板和其余复杂几何结构,采用四面体网格划分。最终划分的三维CFD模型的网格节点总数为1 636万。图2为模型整体、调节级叶栅及压力级叶栅网格示意图。

(a) 整体网格 (b) 调节级叶栅

(c) 压力级叶栅

图2 网格示意图

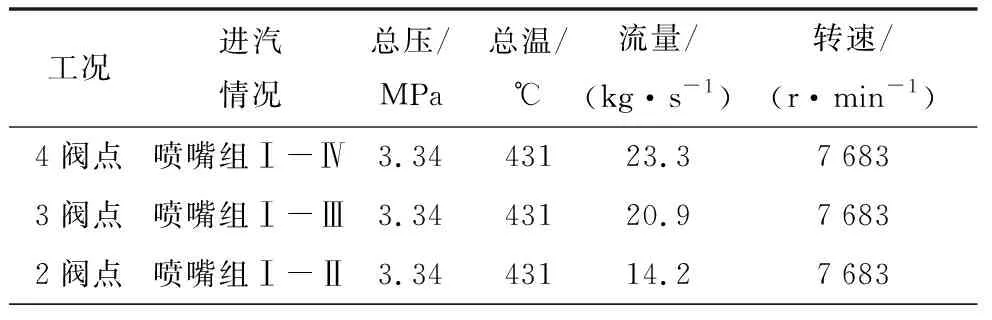

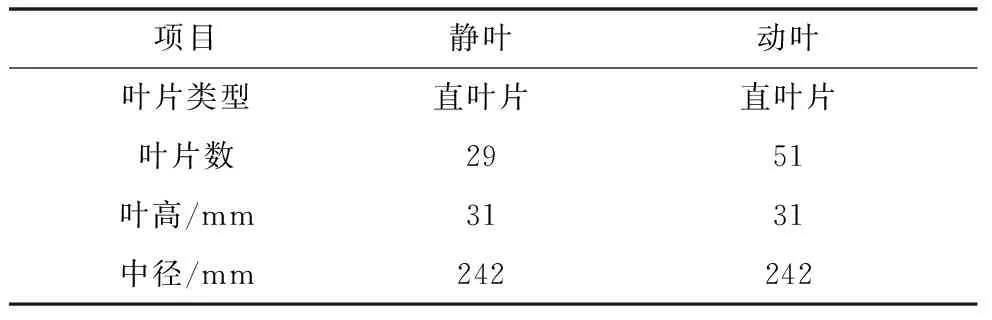

选择4阀点、3阀点、2阀点3个典型工况进行数值分析。采用时均化N-S方程进行三维CFD计算。由于计算域流场分布复杂,需要对分离流动有更准确的预测,因此湍流模型选择SST模型。差分格式采用二阶迎风格式。在动静交界面处选择冻结转子模型进行数据传递。调节级入口给定总温、总压,压力级出口根据实际运行情况给定静压。忽略换热影响,壁面设置为绝热无滑移边界。当三个方向的动量方程残差低于10-5,且出入口质量流量偏差低于0.1%时,判定计算收敛。计算工况和模型几何参数及说明分别如表1和表2所示。

表1 计算工况表

表2 调节级主要几何参数及说明

2 计算结果与分析

2.1 过渡腔室流动分析

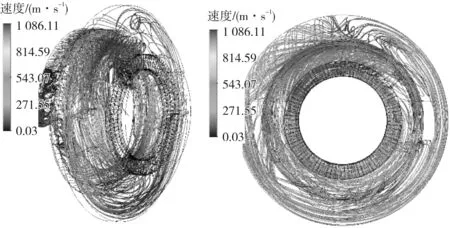

4、3、2阀点工况下三维流动流线图对比如图3所示,从中可以看到过渡腔室的整体流动情况。调节级出口气流流至过渡腔室内,变为复杂有旋流动。从三维流线的均匀程度和速度分布变化可以看到,从4阀点到2阀点工况的变化过程中过渡腔室内流动效率不断恶化。4阀点工况流动组织情况较好,进汽弧段高速流体在调节级中做功后流至调节级出口,周向位置无明显偏转。过渡腔室内流体的切向速度比3阀点和2阀点工况小。主流和调节级非进汽弧段后挡流板的交汇处有小股由动叶鼓风形成的高压射流进入过渡腔室外侧空腔内,驱动腔内低能流体形成两股环绕外侧环腔的相向旋流,最终在0点方向汇聚后向下返回主流。3阀点工况下过渡腔室内整体流动比4阀点工况时更混乱,腔室内流体速度更快,围绕周向旋转的特征更显著。2阀点工况下,腔室内流体切向速度达到最大值。切向速度大会使流动距离快速增加,引起摩擦损失增加。

(a) 4阀点侧视 (b) 4阀点正视

(c) 3阀点侧视 (d) 3阀点正视

(e) 2阀点侧视 (f) 2阀点正视

图3 4、3、2阀点工况下三维流动流线图对比

另外,在3阀点和2阀点工况下,调节级喷嘴的非进汽段会抽吸相邻喷嘴和下游动叶高压流体,在内部形成复杂无序的三维流动,使损失增大,同时对下游的动叶流道形成干扰。

为更好地观察周向不同特征位置的流体流动组织情况,给出水平中分面和垂直中分面的子午面流线图。水平中分面流线图的视图上方对应逆来流方向看去视图位置的9点钟处。从3阀点工况的子午面流线图可以看出,在部分进汽的影响下,周向流动不对称性明显,又由于腔室内轴向距离短,过渡圆角小,过渡腔室上游排出的高速流体对过渡腔室侧壁有直接、猛烈的冲击,因此导流过程生硬。2阀点和3阀点工况下,过渡腔室出口流入压力级的部分区域甚至出现回流。4阀点工况下,过渡腔室外侧端壁拐角处出现最大速度。随阀点减少,过渡腔室内最大局部速度分布区域逐渐向内端壁拐角侧偏移。

图4给出过渡腔室子午面流线图。拉长过渡段轴向距离可能会减少流体直接撞击壁面产生的损失,但受整机布局限制,调整幅度有限。水平中分面上的流动组织比垂直中分面更混乱,这是因为中分面螺栓结构设计需要空间,减少了该处的有效通流面积,流体在此处产生大量分离和漩涡。尤其在各工况下,过渡腔室水平子午面图的9点位置处,有极大的流动损失。该处位于高流速的主流区域,高速流体在切向和轴向两个方向上均遇到阻挡,流道缩放变化剧烈,这使附近区域流动异常混乱,最终形成图中的流线分布结果。

(a)4阀点垂直中分面 (b)4阀点水平中分面

(c)3阀点垂直中分面 (d)3阀点水平中分面

(e)2阀点垂直中分面 (f)2阀点水平中分面

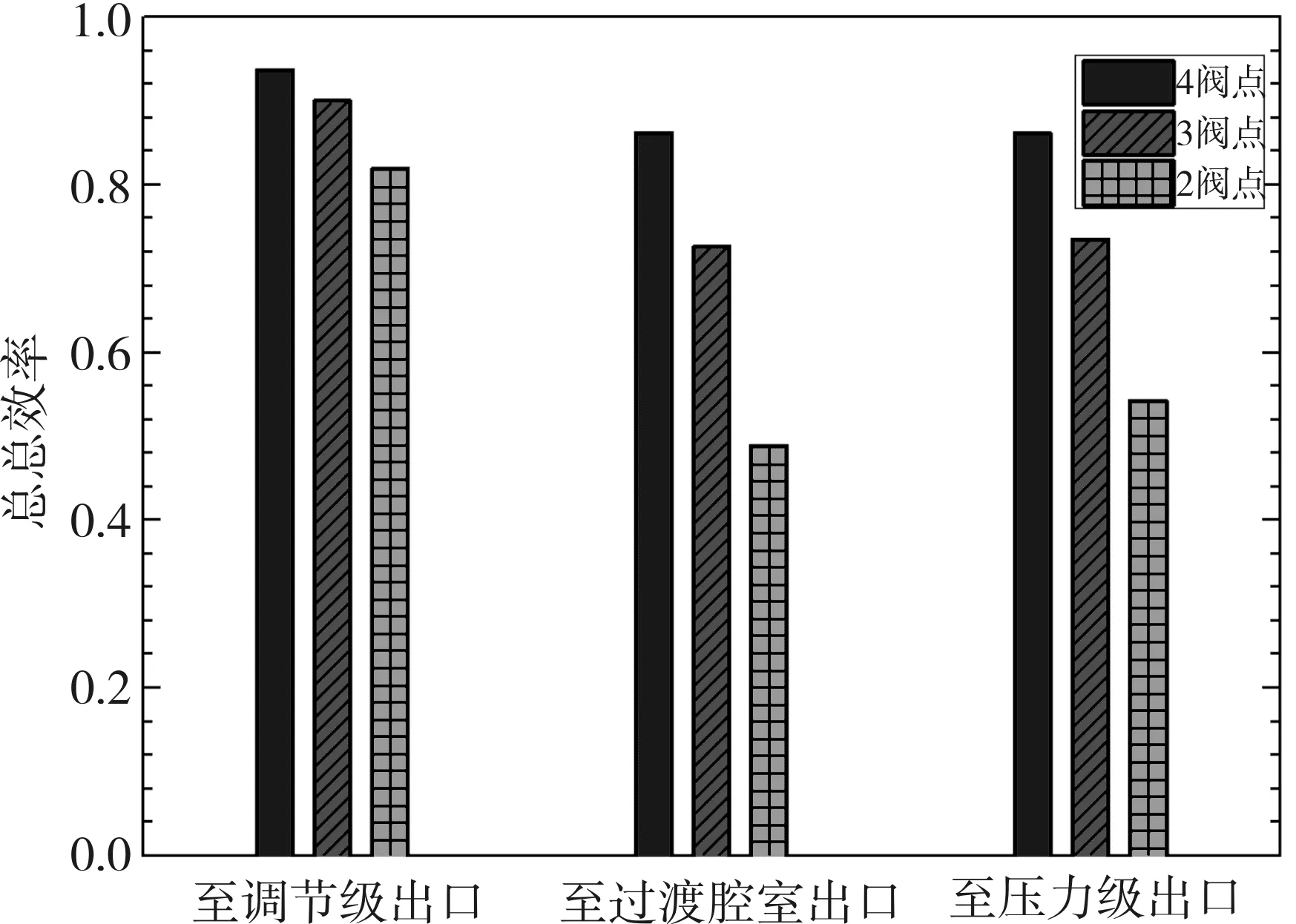

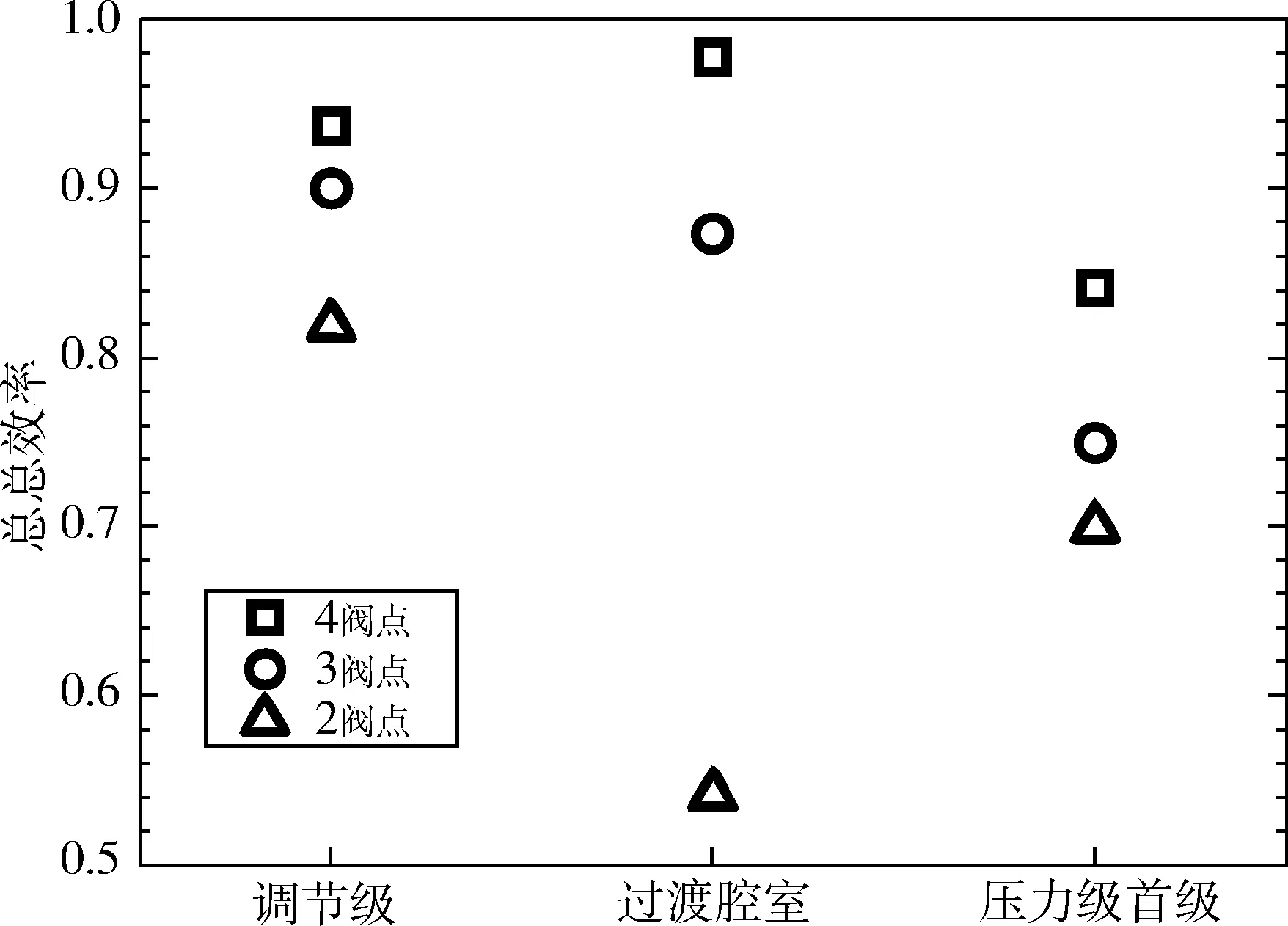

不同工况调节级入口至各截面效率如图5所示,不同工况各流域效率变化如图6所示。从图5、图6可以看出,随阀点减少,过渡腔室损失剧烈增加,使区段总效率快速降低。过渡腔室的损失占总区段损失比例增加。随着部分进汽度的降低,调节级、过渡腔室、压力级首级的流动效率均不断降低。其中调节级、过渡腔室流动效率恶化的幅度随阀点减少而增大,压力级首级则相反。过渡腔室一方面承担导流作用,将高根径的调节级出口气流导流至压力级入口;另一方面促进流动在腔室内掺混,使压力级入口气流比调节级出口更均匀,但掺混时会伴随可观的总压损失。

图5 不同工况调节级入口至各截面效率

图6 不同工况各流域效率变化

2.2 压力级第1级静叶流动分析

随着阀点数量降低,过渡腔室中流体切向速度增加,对压力级第1级静叶入口流场分布产生显著影响。从图7压力级第1级静叶前的气流角度全周分布图中可看到不同工况下气流方向的变化。

图7 压力级入口气流角度全周分布图

3个工况中,4阀点工况下气流方向与切向夹角幅值变动最大,分布在0°~140°范围,该夹角每隔90°,波形分布呈现一定的相似性。3阀点时角度变化幅值较4阀点工况明显减小,分布在0°~60°范围内,气流与切向的夹角比4阀点工况更小。压力级静叶入口正攻角变大,攻角损失增大。在周向180°处,即垂直中分面下端,存在局部回流。2阀点时,切向气流角分布情况与3阀点时基本相同,静叶入口正攻角较3阀点有略微增加。尽管2阀点时过渡腔室内主流切向速度更大,但因为3阀点下气流角度已非常接近切向,所以3阀点和2阀点工况的切向气流角度基本相同。

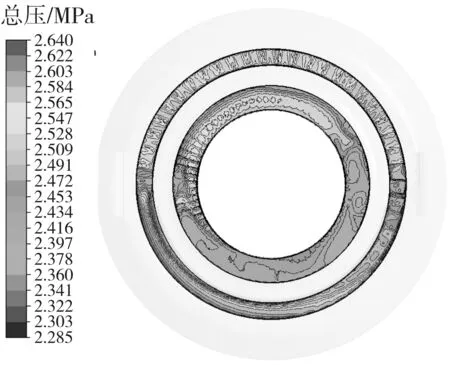

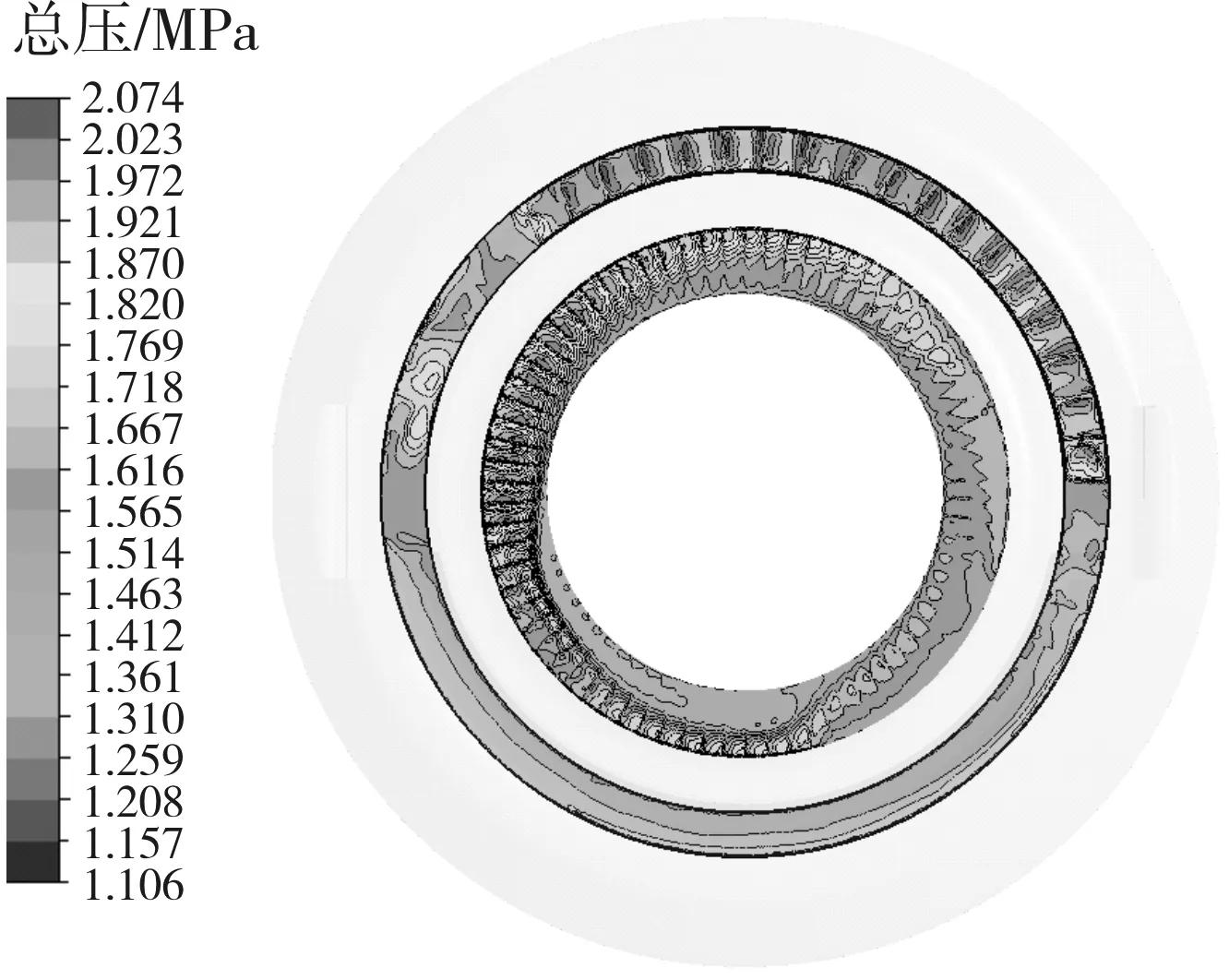

从逆来流方向向上游看,调节级出口和压力级入口环形截面的总压分布如图8所示,可以看到压力级入口主流的周向分布情况。随阀点数量降低,压力级入口主流的周向位置不断沿逆时针方向转动。在压力级入口处,2阀点和3阀点工况总压分布均匀程度较4阀点有明显降低。

(a) 4阀点

(b) 3阀点

(c) 2阀点

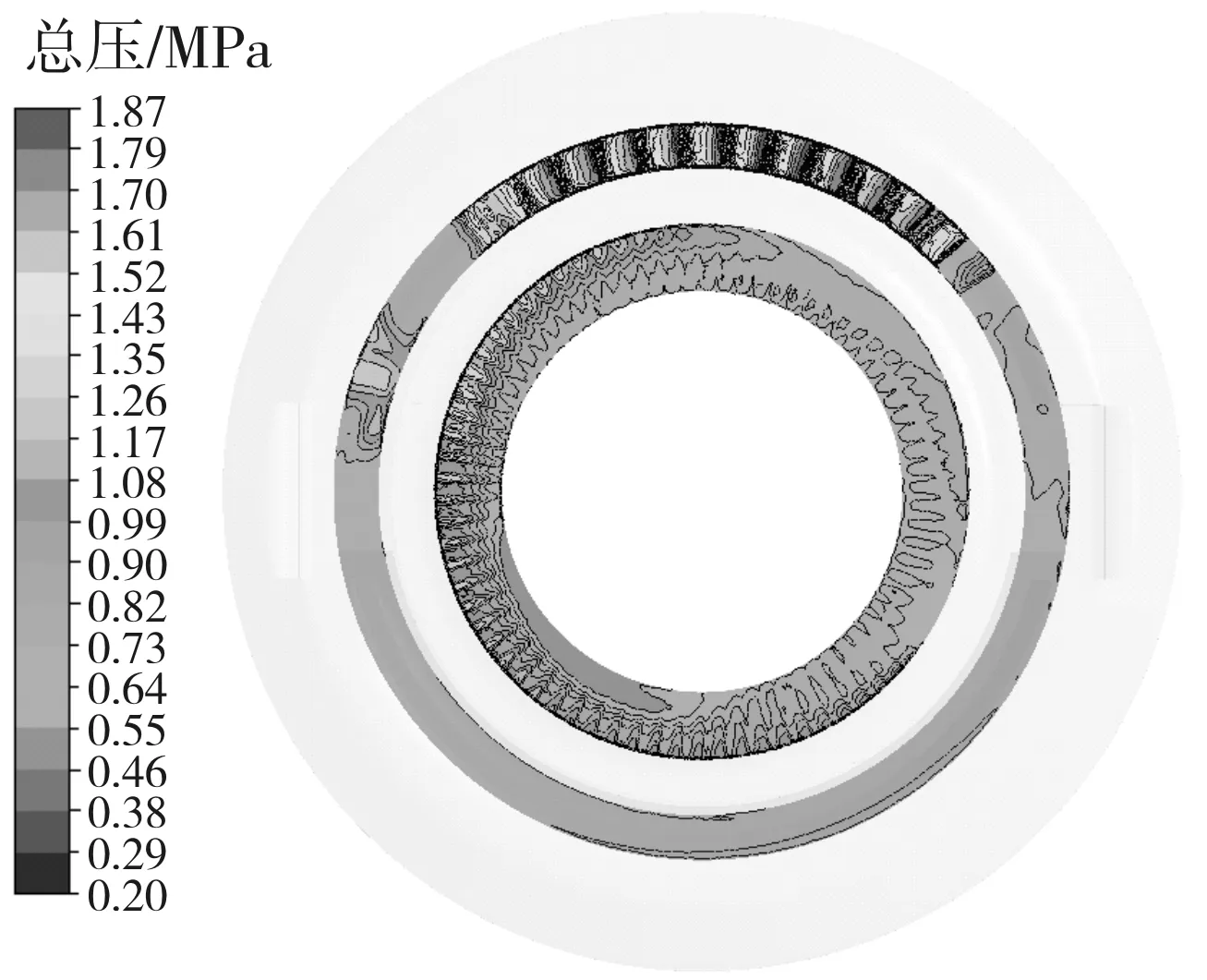

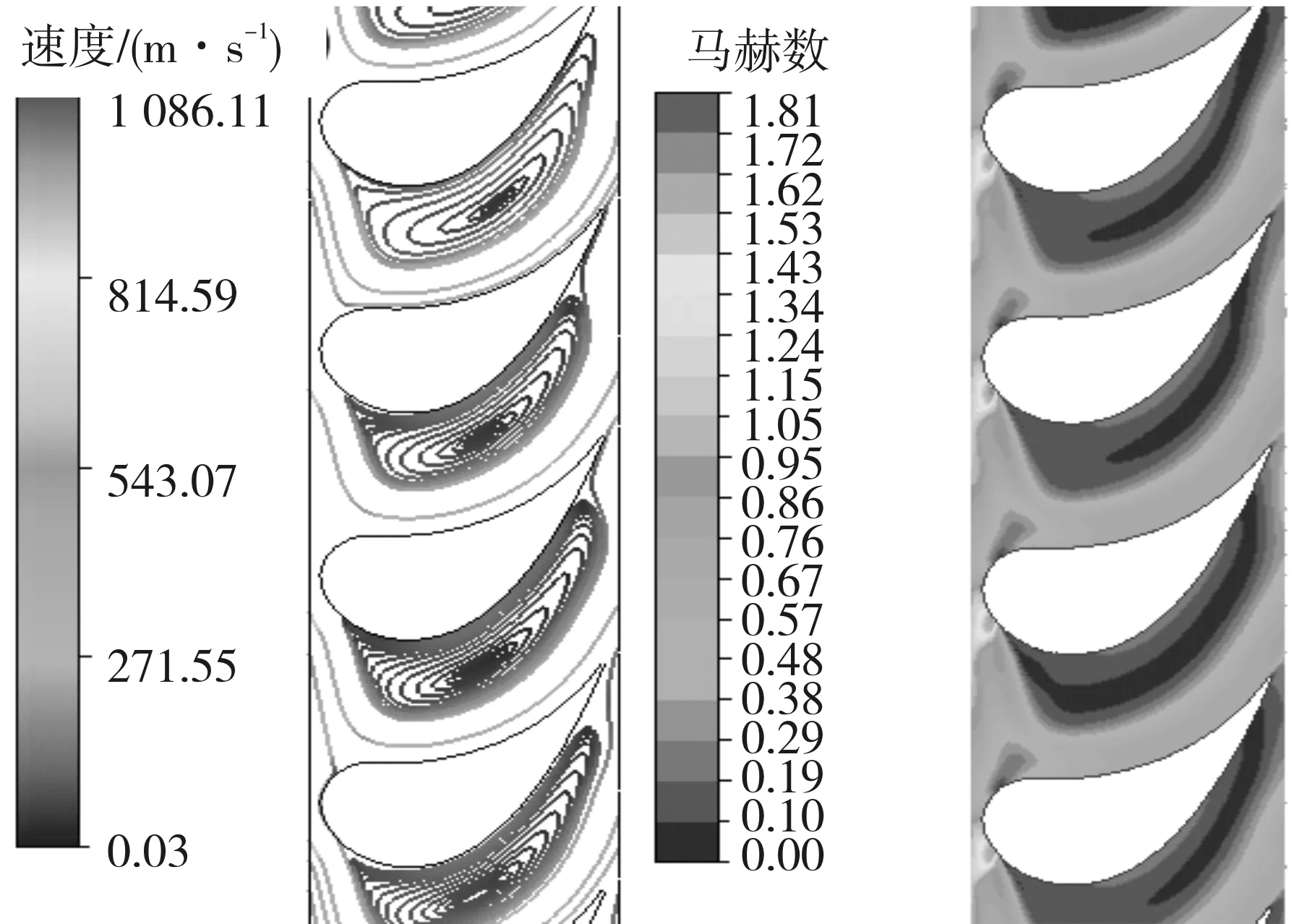

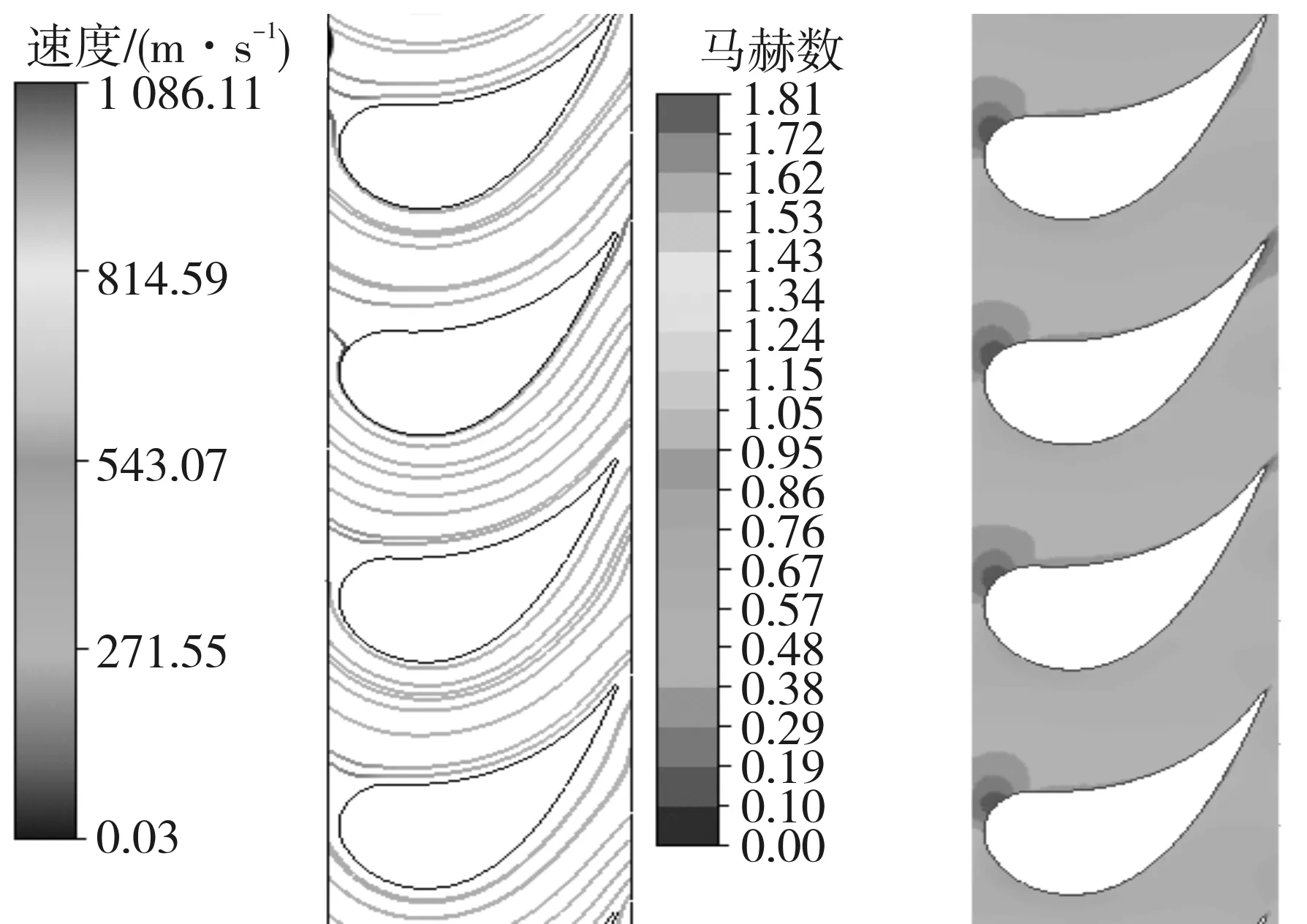

对压力级静叶内的流动情况进行分析,受篇幅所限,本文只呈现具有代表性的中间叶高截面的二维流线图,如图9至图11所示。4阀点工况流道全周范围内无明显分离。3阀点工况下,入口不均匀导致上游调节级鼓风区对应下游区域的静叶处气流堵塞严重,部分主流区域静叶吸力面前缘出现马赫数1.5以上的局部加速。2阀点工况下,进汽不均匀度继续增加,鼓风区对应的下游流动状况继续恶化,吸力面流动分离几乎堵塞静叶栅通道的2/3。但3阀点工况正攻角无明显增加,所以由3阀点转变为2阀点工况,压力级的效率降低幅度比4阀点转变为3阀点时小。

图9 4阀点压力级静叶内流场

(a) 对应上游鼓风区弧段

(b) 主流弧段

(a) 对应上游鼓风区弧段

(b)主流弧段

3 结 论

本文采用三维定常数值模拟的方法,对某工业汽轮机3种变工况运行条件下的调节级至压力级第1级整体区段流场分布与压力损失特性进行了分析,得到如下结论:

1)随阀点减少,过渡腔室中压力损失逐渐成为影响调节级至压力级第1级区段效率的最重要因素。从4阀点工况至2阀点,通流效率从86.1%降低至54.2%,过渡腔室内总压损失从2.2%增至45.8%。

2)过渡腔室内流场分布复杂,三维流动特征明显。随阀点减少,气流切向速度不断增加,导致流动距离和摩擦损失增加。并且在水平中分面处,由于结构设计需提供螺栓安装空间,流道局部收缩剧烈,造成极大的压力损失。

3)压力级静叶入口攻角在4阀点至3阀点工况时有显著增加,而在3阀点至2阀点时几乎不变。随阀点减少,压力级入口气流分布不均匀度增加,调节级鼓风弧段对应的下游流道内流动不断恶化。过渡腔室内流动对压力级第1级工作状况影响显著。