工业汽轮机高效压力级叶型优化与实验

2019-12-18蓝吉兵孔建强隋永枫丁旭东毛汉忠王晓放

蓝吉兵, 孔建强, 隋永枫, 丁旭东, 毛汉忠, 王晓放, 田 夫

(1.杭州汽轮机股份有限公司工业透平研究院, 杭州 310022; 2.杭州汽轮动力集团中央研究院, 杭州 310022; 3.大连理工大学 能源与动力学院, 大连 116024)

叶片是汽轮机效率提升的关键部件,专业汽轮机厂家对叶片气动性能优化投入了大量研发力量[1-4]。提高汽轮机通流部分效率的措施主要有采用低损失的高效叶型、可控涡技术、三维弯扭联合成型叶片、倾斜静叶和更为先进的汽封等。西门子公司的研究表明,采用弯扭叶片以后级效率的提升可以达到2%[4]。近期发展起来的叶片端壁造型技术,目的在于降低叶片的二次流损失,以期进一步提高汽轮机通流部分的效率。三菱公司的研究结果表明,采用端壁造型技术以后,叶片在5%~20%叶高的效率将得到较大提高[5]。汽轮机通流部分所采用的叶型,随着技术的发展经历了多次更新。以ABB公司为例[1],其叶型从20世纪初代号为200的叶型经过5代叶型的进化,演变到20世纪80年代代号为8000的叶型,效率得以逐步提高;以GE公司为例,其叶型也由20世纪40年代的传统叶型经历了5次进化演变,达到了20世纪80年代的超级叶型(super profile)。各公司所使用的叶型更新过程大体如此,通流部分的设计水平仍在不断提高。

工业汽轮机作为压缩机、风机和泵等耗能设备的驱动机,其转速和负荷变化范围非常广,因而高效工业汽轮机通流部分动静叶片型线必须要有非常好的变工况性能。随着计算机技术和计算流体动力学(Computational Fluid Dynamics, CFD)的发展,汽轮机通流部分的全三维流场优化设计己经变为可能。2007年,GE公司采用三维CFD方法,开展了反动式汽轮机叶片型线的优化工作,达到了提高效率的目的[6];2012年,GE公司进一步对工业汽轮机叶片型线进行优化,优化计算结果和相关的实验测试表明,优化叶型效率提高了1%,效果明显[7]。

为了提高工业汽轮机的效率,相关人员开展了工业汽轮机压力级叶型的优化工作[8]。本文对所采用的优化方法进行了更为详细的描述,同时对原始叶型和优化获得的高效叶型进行了详细的实验测试验证。本文的研究成果具有重要的应用意义。

1 优化方法及优化要求

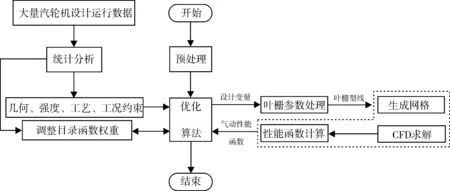

本文采用三维CFD和现代优化理论相结合的方法,开展汽轮机叶型的气动优化,采用自编专用程序和商用CFD软件共同实现叶型气动性能优化。传统的三维叶型优化方法由3个部分组成:(1)已有叶型的参数化;(2)单列汽轮机叶栅、汽轮机级或多级汽轮机气动性能计算;(3)汽轮机叶栅气动性能函数的最优化。已有叶型的参数化是叶型优化的基础,为叶型优化确定了变量空间,并确定了叶型优化中变量的数量以及约束条件的数量和种类。计算机技术和数值计算方法的进步,使采用三维CFD方法对单个的汽轮机级或汽轮机的级组,甚至是对整个汽轮机进行数值计算来获得气动性能成为可能。本文的气动性能函数采用人工神经网络方法,优化算法采用遗传算法。本文优化方法的创新和优点是优化过程中引入了大量工业汽轮机的设计、运行数据,通过已有设计数据和运行数据的统计分析,获取了气动、几何、强度、工艺和工况约束范围,如图1所示。

图1 三维叶栅气动优化设计模型

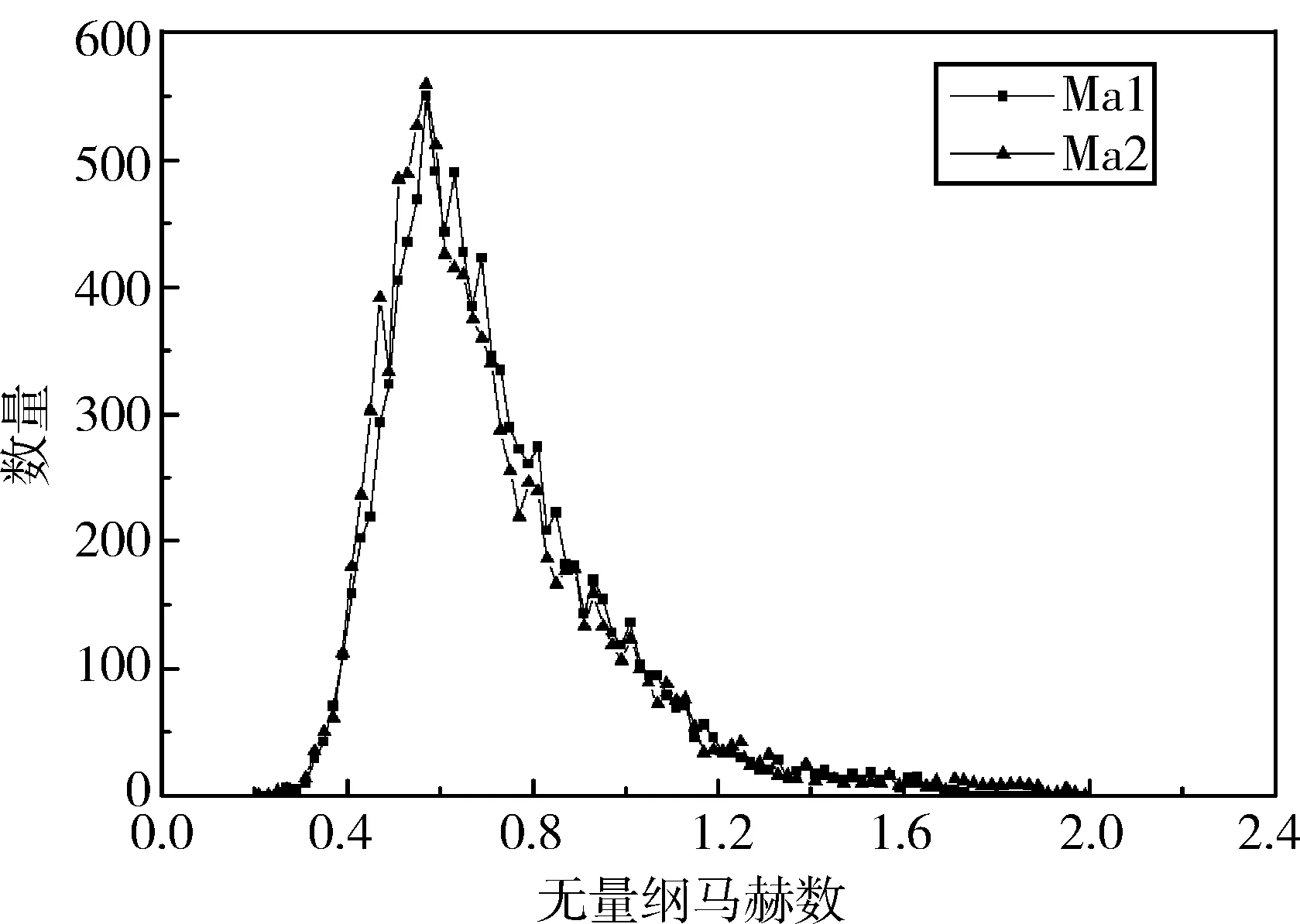

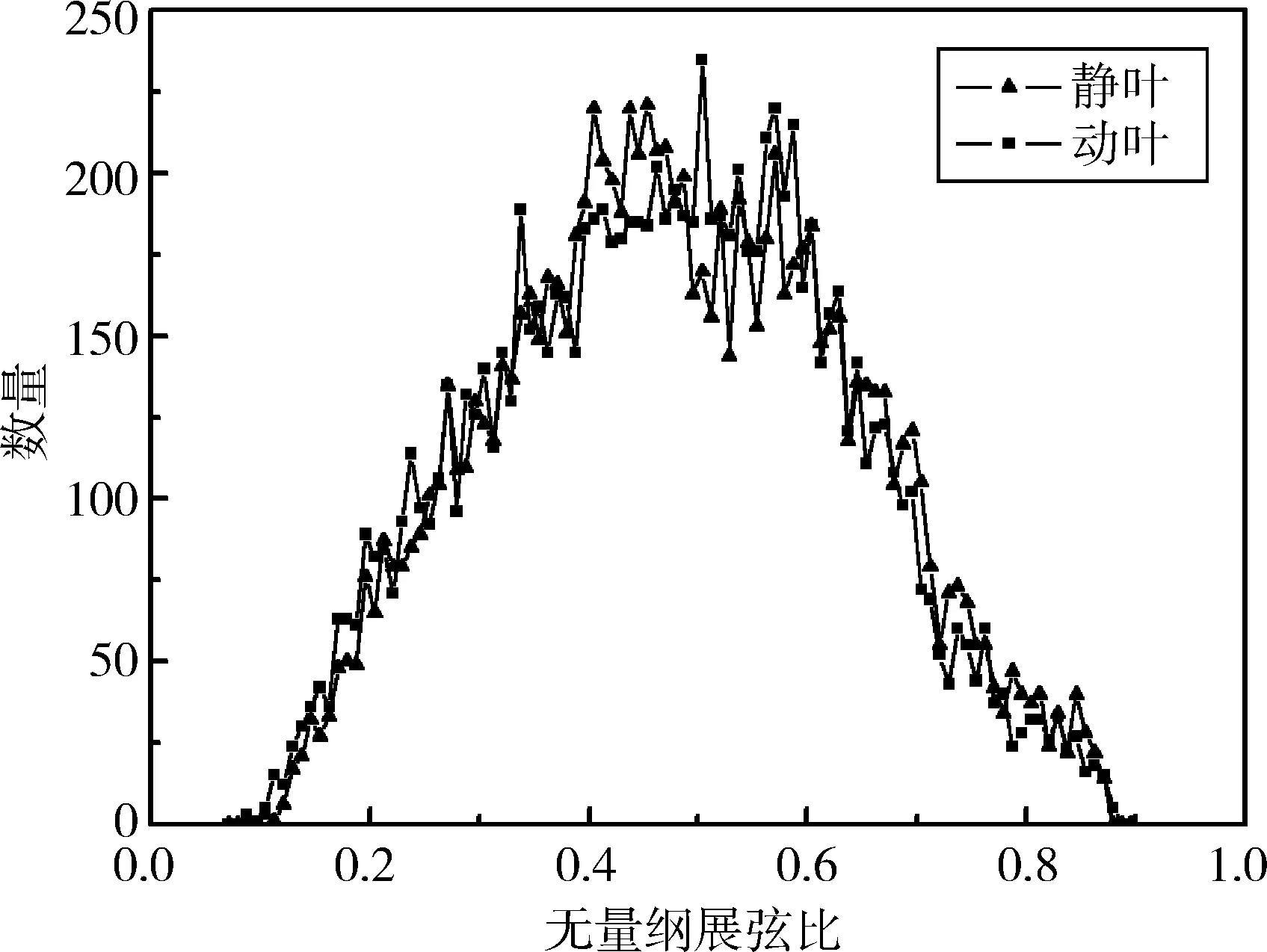

不同的被驱动机有不同的负荷变化规律,被驱动机的负荷特性决定了工业汽轮机必须具有很好的变工况特性。这些变工况包括进排汽参数的变化、抽汽参数和流量的变化、补汽参数和流量的变化、转速的变化、功率的变化等,这就要求优化获得的叶型不仅在设计点具有良好的气动性能,而且要有优异的变工况性能。考虑到加工和管理成本,高效叶型的种类要少,所以单个叶型要有广泛的适应性。以无量纲叶栅进汽角、无量纲叶栅出口马赫数和无量纲叶栅展弦比为例(无量纲化时,分母为公司设计数据库中出现的最大叶栅进汽角、最大叶栅出口马赫数和最大叶栅展弦比),图2至图4分别统计了部分压力级叶栅进汽角、叶栅出口马赫数和叶栅展弦比分布。无量纲叶栅进汽角分布在0.2到0.8的广泛范围内,无量纲叶栅马赫数分布在0.1到1.7的范围内,无量纲叶栅展弦比分布在0.1到1.0的范围内。

图2 叶栅进汽角分布

图3 叶栅出口马赫数分布

图4 叶栅展弦比分布

2 压力级高效叶型优化

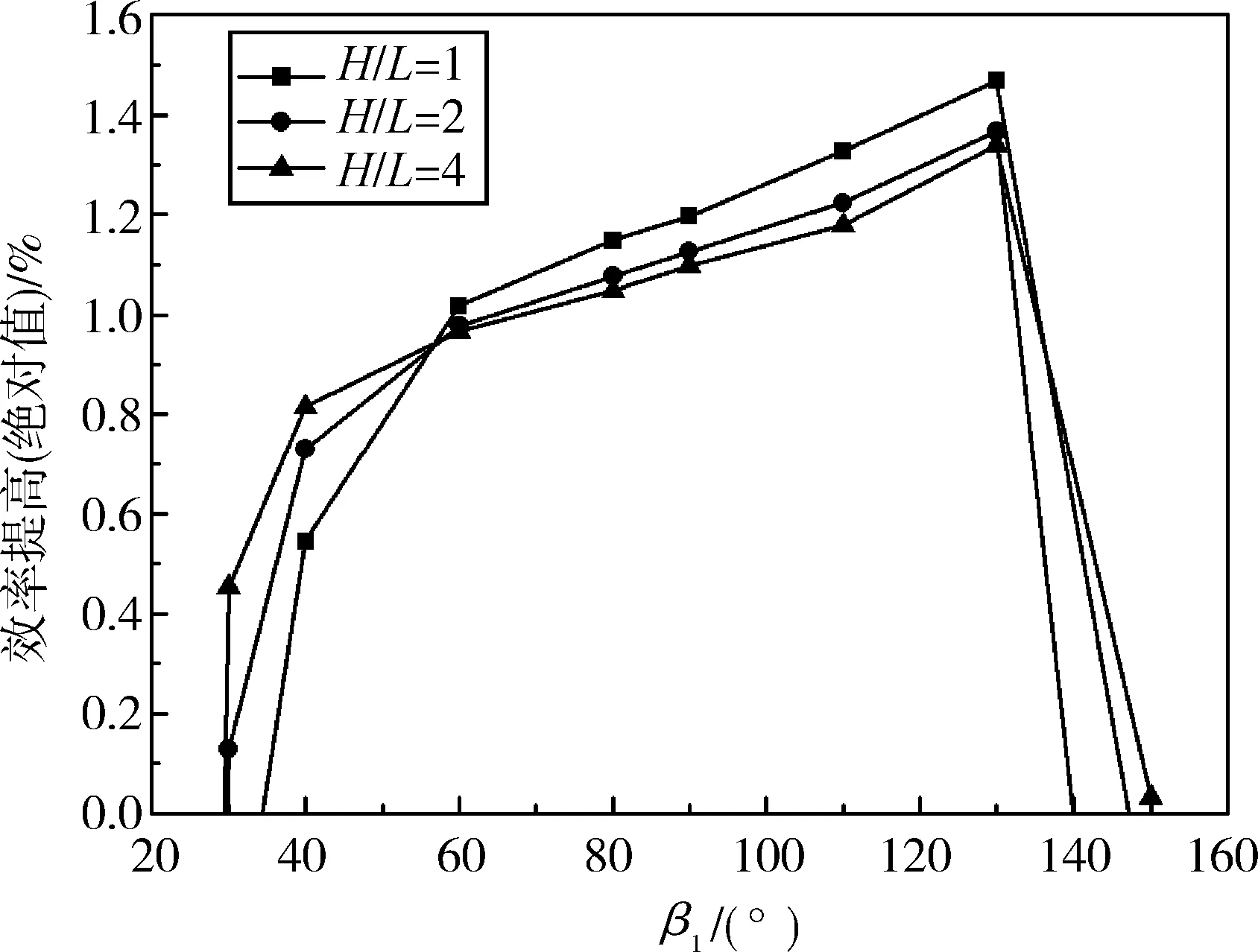

在充分统计和分析公司汽轮机压力级叶片型线的使用情况的基础上,结合汽轮机叶栅优化方法,确定了高效压力级叶型的优化目标和优化策略。对汽轮机单列叶栅进行气动性能优化,首先对原始叶型进行参数化处理,叶型压力面控制点4个,吸力面控制点5个。流量和安装角约束在一定范围内;对叶型的最大厚度进行强制约束,以使优化获得的叶型具有良好的强度性能。考虑到叶片加工方法对叶型的特殊要求,设置了满足工艺性要求的约束。数据库样本设置为225,优化迭代步数为40步。正如前文所述,工业汽轮机变工况范围广,而且为了降低加工和管理成本,优化的叶型必须通用性好。为了使优化的叶型具有通用性,基于对公司几千台已有工业汽轮机实例数据的统计分析,获得了气流角、马赫数、展弦比、安装角等参数的分布概率,给出了各种参数在优化目标函数中的权重,实行多轮优化的方法。由于影响参数很多,还需要在各轮优化过程中调整权重系数。在多轮优化过程中,由于设置了不同的权重因子,优化获得的trom_opt1、trom_opt2和trom_opt3三种叶型的强度特性、加工工艺性和气动性能各不相同。trom_opt1、trom_opt2、trom_opt3三种叶型效率不断提高,但叶型强度特性逐渐降低,设计人员可根据不同的气动、强度使用需求分别选用。图5是原始T7叶型和优化trom_opt1叶型不同相对节距时型线损失的比较曲线,可见在广泛的相对节距变化范围内优化叶型损失均比原始叶型小。图6给出了trom_opt3叶型展弦比(H/L)为1、2、4时,进汽角在30°~150°范围内效率提高的曲线,可见trom_opt3叶型相对原始叶型有更好的变工况性能,进汽角在40°~130°范围内时,效率提高了0.6%~1.4%。

图5 trom_opt1和原始型线损失对比

图6 trom_opt3叶型效率提高

3 高效叶型实验

3.1 实验对象及方法

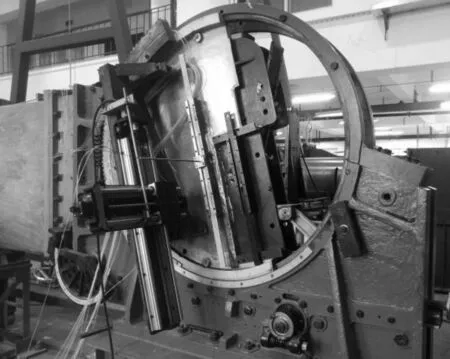

为了验证优化方法和优化获得的高效叶型的气动性能,开展了优化叶型的叶栅吹风实验工作。图7为实验台及叶型几何参数。图7(a)为叶栅实验台照片,图7(b)为部分叶型参数的定义,表1提供了原始叶型和trom_opt3叶型的几何参数。两种叶型仅前缘、尾缘半径和尾缘弯折角不同,其余参数保持一致。

(a) 平面叶栅实验台

(b) 叶型几何参数

图7 实验台及叶型几何参数

表1 叶型几何参数

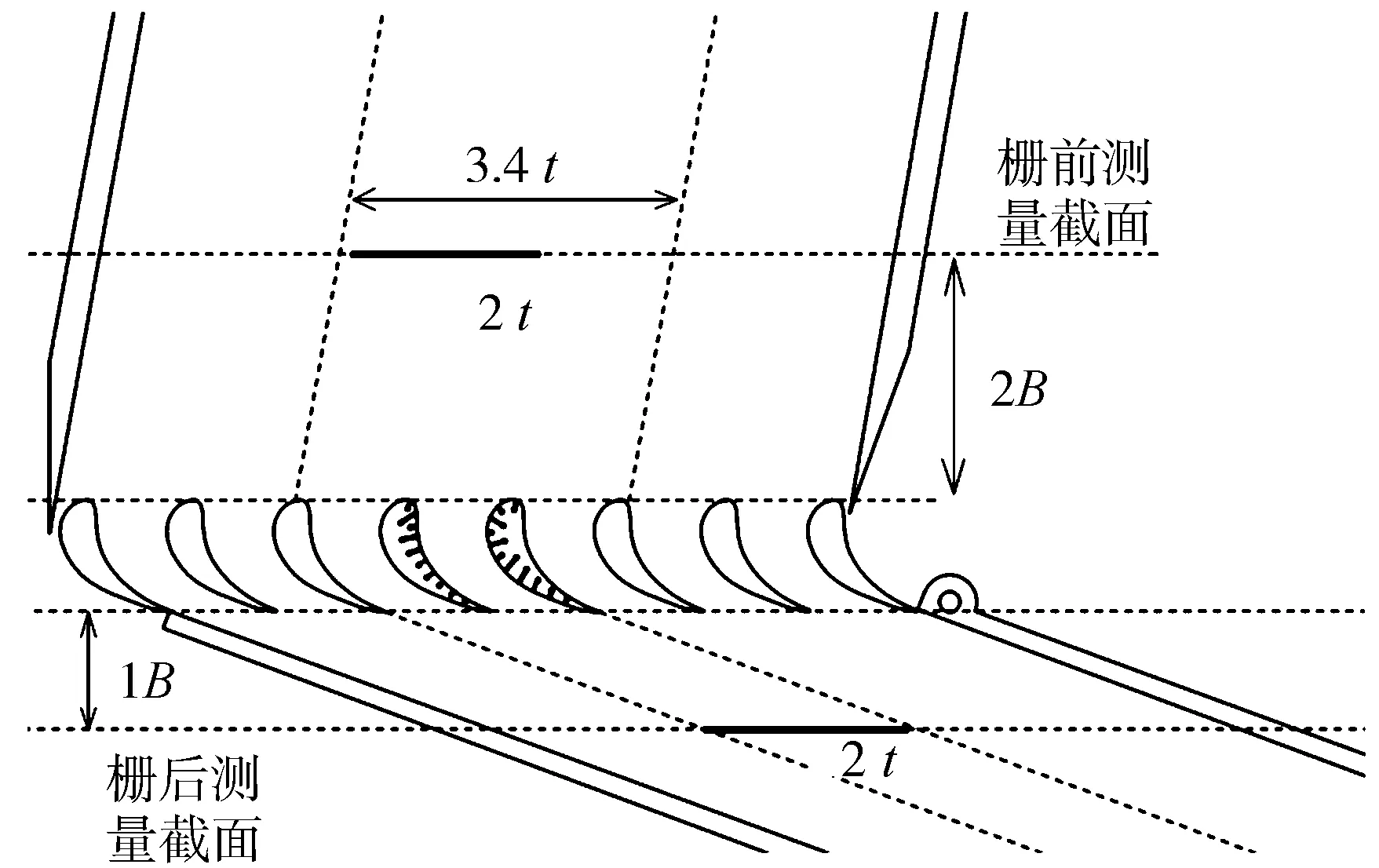

为测量叶片表面静压分布,在叶片中径处表面均匀设有直径为0.4 mm的小孔,并保证小孔与叶片表面垂直。由于叶片尺寸较小,难以在1个叶片上将吸力面与压力面的静压孔布置完全,因此采用在1个流道2个叶片的压力面与吸力面分别布置小孔的方法。实验流场的测量工具为五孔探针,考虑到平面叶栅在叶高方向的对称性,实验仅测量一半叶高。测量截面布置如图8所示,栅前测量截面与叶栅前缘额线的距离为2倍轴向弦长,流场检测范围为3.4倍节距,实际处理数据使用的范围为粗实线部分的2倍节距;栅后测量截面与叶栅尾缘额线的距离为1倍轴向弦长,测量范围为2倍节距,在节距方向与叶高方向都是每隔2 mm布置一个测点。栅前截面的参数采用下标1表示,栅后截面的参数采用下标2表示。

图8 测量截面

实验数据的处理方式如下。

1)表面静压系数计算式为:

(1)

式中:总压采用p0表示,静压用p表示,平均量采用“-”表示,ps,j为叶片表面的静压。

2)当地总压损失系数计算式为:

(2)

3.2 实验结果与讨论

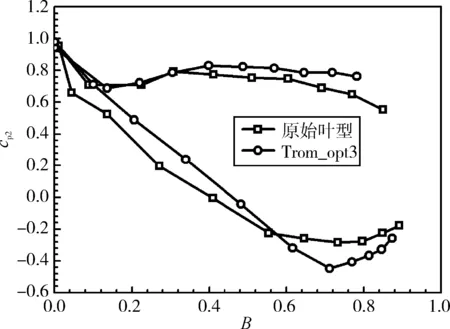

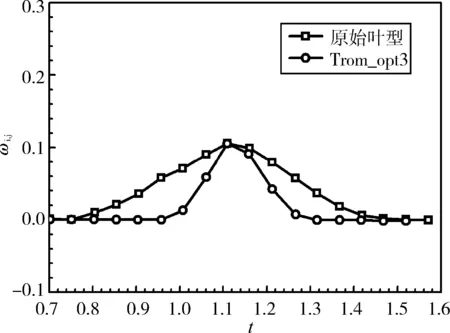

为了保证实验结果真实可靠,需要对流场节距方向的周期性和进口来流的边界层特性进行校核,测试结果表明流场的周期性和边界层特性满足要求。实验工况进口气流角在广泛范围内变化,以零冲角、栅后平均马赫数0.29、栅后平均雷诺数2.0×105作为典型工况,图9给出了该工况两种叶型的表面静压系数测试结果,其中B为叶片坐标轴向宽度无量纲数。可以发现,原始叶型和trom_opt3两种叶型均为后加载叶型,但trom_opt3叶型的最大载荷区域更为靠后,且载荷更大。图10给出了中径处总压损失沿节距方向的分布曲线,图中横坐标为无量纲节距,纵坐标为当地损失系数。可以看出,主流区通道内的总压损失都很低,叶型损失主要集中在尾迹区域内,两种叶型的损失高点基本一致,但原始叶型的高损失区域明显大于trom_opt3叶型,最终使trom_opt3叶型的型线损失明显低于原始叶型。这是由于原始叶型和优化叶型的不同加载特性造成的。图11给出了在进汽角40°~105°变化范围内原始叶型和优化叶型trom_opt3总压损失系数对比结果,可见优化叶型在广泛的范围内总压损失系数比原始叶型低1%左右,实验结果验证了本文优化叶型的性能。

图9 叶片表面静压系数

图10 中径处总压损失沿节距方向分布

图11 典型工况叶型总压损失系数随进汽角变化

4 结 论

本文在对杭州汽轮机厂大量工业汽轮机产品通流部分设计运行数据进行统计的基础上,确定了高效压力级叶片型线优化的输入参数、约束条件和优化策略,结合神经网络方法和遗传算法对工业汽轮机压力级叶片型线进行了气动性能优化,获得了trom_opt1、trom_opt2和trom_opt3等3种候选叶型,并在综合考虑气动性能、强度特性和加工工艺可行性等指标的基础上选择了trom_opt3作为最终的优化叶型。trom_opt3叶型在进汽角40°~130°范围内效率提高了0.6%~1.4%。此后,本文开展了叶栅吹风实验验证,结果表明,在实验工况的广泛变化范围内,优化叶型总压损失系数较原始叶型降低了1%左右,这表明本文的优化方法成功获得了高效的汽轮机叶型。