660 MW机组真空严密性不合格原因分析及处理

2019-12-18张耀华

陈 鑫,许 健,张耀华,丁 超,曹 扬

(江苏方天电力技术有限公司,南京 211102)

真空系统运行的好坏直接影响汽轮机运行的经济性。真空值降低时,若要维持发电机出力,就需要增大机组的蒸汽流量,耗费更多的能源,并且会导致低压排汽缸温度上升,使得循环热效率降低[1]。资料显示[1],真空度变化1%将使供电煤耗增加1.0 g/(kW·h),因此,维持真空系统的正常运行对运行中的发电机组意义重大。一般我们用真空严密性试验来检验机组的真空泄漏量的大小。

因为真空系统中微小的空气泄漏或者不凝结气体的进入,机组系统真空有下降趋势。机组配备的真空泵可以将微小泄漏的空气或不凝结气体抽出,从而维持机组真空。然而如果泄漏量增大,单纯根据真空值的变化可能无法及时了解真空系统的泄漏情况,机组存在运行隐患,可能发生事故。所以此时需要隔离真空泵,通过真空严密性试验来判断系统泄漏量,如果试验结果不合格(即泄漏量大),则要立即对真空系统进行检查,找出原因,及时处理。

本文以某660 MW机组真空严密性试验不合格为例,通过查找其真空泄漏原因,提出一些处理方案,进行分析选择后采取措施解决了真空严密性不合格的问题,旨在为以后同类型机组的调试运行提供一些参考。

1 机组简介

某660 MW超超临界二次再热汽轮发电机组为超超临界、二次中间再热、单轴、五缸四排汽、凝汽式汽轮机。主机凝汽器共配置3台50%容量水环式真空泵(凝汽器汽侧真空泵),用于抽吸凝汽器汽侧的空气及不可冷凝气体[2]。启动时三泵运行,正常运行时两用一备。真空泵运行是为了抽吸凝汽器汽侧的空气和其他不凝结气体,减少凝结水中气体的含量,改善换热条件,降低凝结水过冷度。

2 真空严密性试验

2.1 汽轮机真空严密性试验方法

进行汽轮机真空严密性试验时,应维持机组在额定负荷的80%稳定运行,确认机组及各辅机系统运行正常,关闭真空泵进口抽气阀,随后停运真空泵。从停泵开始,每0.5 min记录一次机组真空值,连续记录8 min,取其中后5 min内真空下降值计算每分钟的真空平均下降值[3]。真空严密性标准如下:

1)对于湿冷(包括间接空冷)机组,真空严密性合格标准为≤0.3 kPa/min;

2)对于直接空冷机组,真空严密性合格标准为≤0.2 kPa/min。

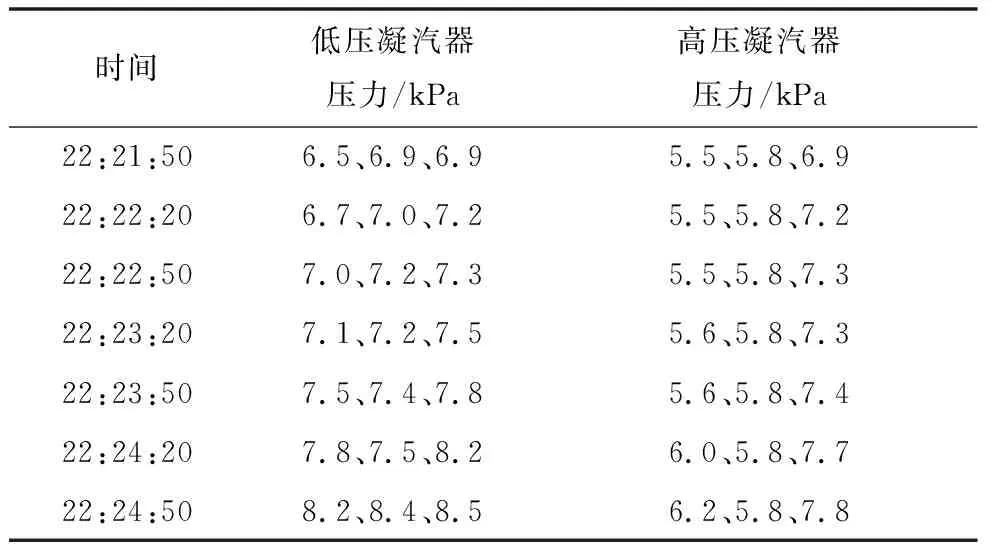

2.2 真空严密性试验过程及结果

2018年12月22日,3号机组负荷稳定在530 MW,为额定负荷的80%,满足真空严密性试验要求。22:16:50关闭主机真空泵A、B进口气动门,关闭高低压凝汽器真空联络电动门,使真空泵A、B停止运行,开始进行真空严密性试验。试验数据如表1所示。

表1 真空严密性试验数据记录表

(续表1)

同时,试验结果显示:低压凝汽器在最后5 min内压力变化率为0.49 kPa/min,大于0.3 kPa/min,不满足要求;高压凝汽器5 min内压力变化率为0.20 kPa/min,小于0.3 kPa/min,满足要求;真空下降平均值为0.345 kPa/min,大于0.3 kPa/min。根据文献[3]的规定,真空严密性试验不合格。

3 原因分析及处理

3.1 门杆漏汽系统介绍及检漏过程

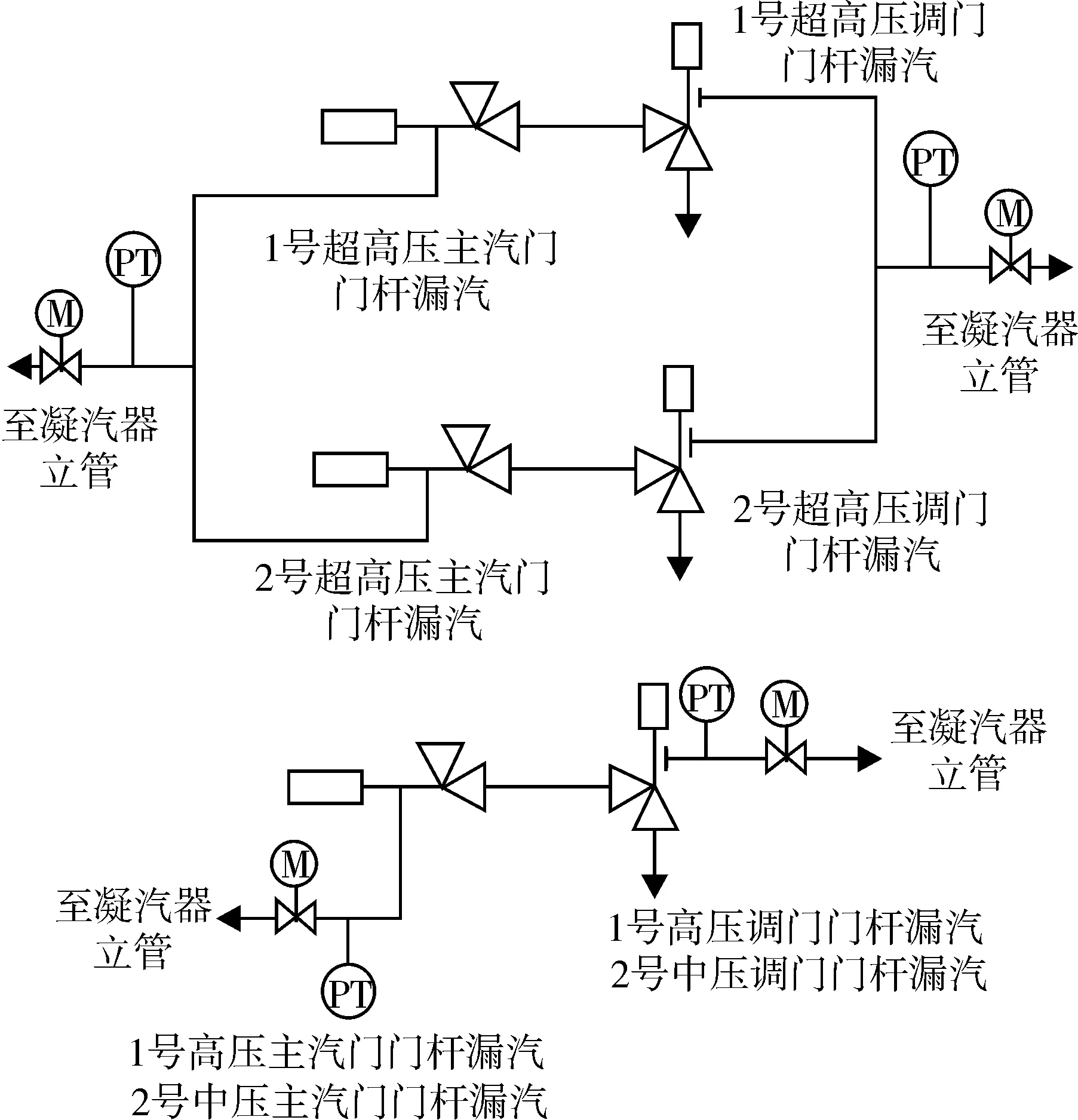

汽轮机门杆漏汽管道连接至凝汽器低压侧系统立管上,结构示意如图1所示。

图1汽轮机门杆漏汽系统示意图

汽轮机门杆漏汽系统的主要功能是防止蒸汽从主汽门、调阀门杆处泄漏,改善车间工作环境,同时回收工质,以减少热量损失。

真空严密性试验后,调试单位、运行人员、监理单位、施工单位等组织人员对真空系统进行系统性、全面性的检漏、排查。首先主要对凝汽器本体及抽真空系统管道进行检查,对管道上砂眼、法兰处可能存在的泄漏进行一一排查,并未发现明显漏点。然后对连接凝汽器本体及其立管的疏水管道等进行检漏,发现汽轮机主汽门、调门门杆处漏空气严重。

3.2 处理方案分析选择

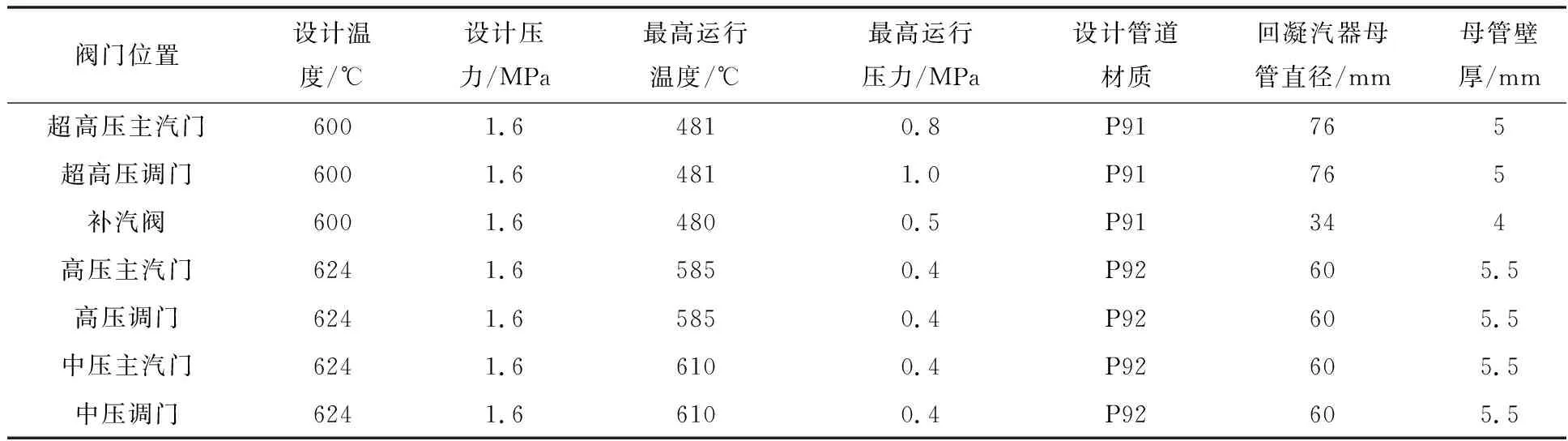

该3号机组汽轮机主汽门、调门门杆漏汽参数设计如表2所示。

表2 主汽门、调门门杆漏汽参数设计

该机组漏汽系统原设计布置方案为同种规格阀门门杆漏汽汇成一路,由母管接至凝汽器立管。通过真空查漏,发现多处门杆处存在漏真空现象,各方单位经过讨论研究,提出以下几种门杆漏汽的改造方案。

3.2.1 门杆漏汽回至除氧器

3号机组除氧器筒体材料为Q345R,设计温度为350 ℃,最高工作温度为484.5 ℃,设计压力为1.72 MPa,运行最高压力为1.55 MPa。而门杆漏汽最高运行温度为610 ℃,最高运行压力为1.0 MPa,门杆漏汽参数与除氧器设计温度、压力不匹配,此方案不适用。

3.2.2 门杆漏汽回至汽封加热器

3号机组汽封加热器材料为Q235,壳侧设计温度为350 ℃,设计压力为1.5 MPa。而门杆漏汽最高运行温度为610 ℃,与汽封加热器设计温度不匹配。汽封加热器设计换热面积为80 m2,设计吸收轴封回汽量为3.6 t/h,而门杆漏汽量共约5.4 t/h,远超汽封换热器及汽封加热器风机的设计容量,无法接收门杆漏汽的蒸汽量,此方案不适用。

3.2.3 调门门杆漏汽回轴封溢流

此方案拟在调门门杆漏汽回轴封溢流门前,在主汽门门杆漏汽回流至凝汽器的基础上,增加一路管线,将漏汽引至汽封加热器风机进口,且在两路管线上各增设一个隔离门。机组启动时使漏汽回流至凝汽器,运行正常后将管线切为流向汽封加热器风机进口,停机前再切回至凝汽器。

二次再热机组调门门杆漏汽压力比一次再热机组高,增设回轴封溢流母管会对轴封母管造成压力波动,影响机组安全,因此该方案不适用。正常运行时主汽门全开,此时主汽门门杆不漏汽,将蒸汽回至凝汽器的隔离门关闭,打开蒸汽回至汽封加热器风机进口的隔离门,使主汽门门杆漏汽回至汽封加热器风机的进口,可降低机组真空。但此方案也存在一定的风险,比如在机组非正常工况导致主汽门未全开的情况下,门杆漏汽的温度会对汽封加热器风机造成损坏。因此该方案不予采用。

3.2.4 门杆漏汽增加电(气)动门

分别在超高压主汽门、高压主汽门及中压主汽门漏汽至凝汽器母管上设置电(气)动真空型截止阀,阀前设置压力测点。当主汽门处于全开位置时,连锁关闭截止阀;当主汽门处于全关或未全开时连锁打开对应截止阀;在截止阀门前压力大于0.2 MPa时连锁打开对应的截止阀。

考虑机组实际运行时超高压调门均未全开,此时由于调门门杆漏汽的存在,不会有阀杆处空气漏入的情形。故对于正常运行时处于全开的高压调门及中压调门,仅需在门杆漏汽回流至凝汽器的母管上加设电(气)动真空型截止阀,在阀门前设置压力测点。当调门处于全开位置时,连锁关闭对应的截止阀;当调门处于全关或未全开时连锁打开对应截止阀;在截止阀门前压力大于0.2 MPa时连锁打开对应的截止阀。

此方案对现有设备不会造成影响,整个改造工程量小,仅需增加5只电动真空截止阀和5处压力测点(1台机组)。运行人员在分布式控制系统(Distributed Control System,DCS)上做逻辑,进行自动控制,确定采用此方案。改造后门杆漏汽示意图如图2所示。

图2改造后汽轮机门杆漏汽示意图

3.3 处理结果

在停机消缺期间,采用3.2.4所述方案对机组汽轮机门杆漏汽系统进行了改造。改造完成后,对3号机组重新进行了真空严密性试验,其中:高压凝汽器真空下降速率为0.2 kPa/min,小于0.3 kPa/min,满足要求;低压凝汽器真空下降速率为0.16 kPa/min,小于0.3 kPa/min,满足要求;真空下降平均值为0.18 kPa/min,小于0.3 kPa/min,真空严密性试验合格。该处理方案消除了真空泄漏隐患,提高了机组安全性、稳定性。

4 结 论

本文以某660 MW超超临界二次再热汽轮发电机组为例,针对汽轮机真空严密性试验不合格的问题,对机组真空严密性不合格的原因进行了介绍与分析,并为此提出了一些解决措施。本文的分析为机组真空泄漏情况的处理提供了一些解决思路,对以后同类型机组的调试运行具有一定参考意义。