机器视觉侧围涂胶检测系统的设计与研究

2019-12-17胡庄稳陆华才高文根

胡庄稳,陆华才,高文根

(安徽省电气传动与控制重点实验室,安徽 芜湖 241000)

随着人们生活条件的提高,人们对车的质量的要求越来越高,汽车生产商要想造出高质量的车子,必须严格控制生产线每道工位的工艺水平,人工目检已经无法满足现代化汽车行业需求,机器视觉在智能化装配技术中已经成了主流的检测方法。

传统的涂胶轨迹宽度测量采用抽检的方法,用游标卡尺测量,直接接触测量易导致轨迹变形,测量不准确,影响节拍,返工频率高。机器视觉采用的是非接触性测量,它既可以在复杂环境下检测工件,也可以检测精度要求高的工件。由于机器视觉检测具有速度快、结构简单、测量精度高、操作简单等优点,已经成为智能化生产线的主流检测工具。该系统选用机器视觉技术测量胶宽,用张正有标定法[1]对工业相机标定,采用双边滤波[2]和边缘检测[3]融合图像处理技术,最后运用改进的最小二乘拟合算法得到被测物体的宽度。经反复检测表明用机器视觉测量涂胶轨迹宽度误判率低、节拍快、系统运行可靠,该系统的设计有效地提高了侧围涂胶质量及安全性能。

1 系统硬件组成

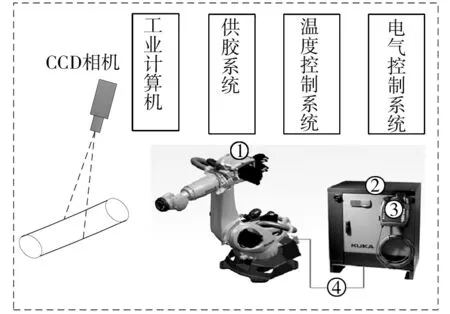

该系统专为焊装涂胶侧围门工位所设计,系统组成如图1所示。由图1可知,系统由六自由度机器人、视觉系统、供胶系统、温度控制系统、电气控制系统、工业计算机等组成。

图1 系统组成图

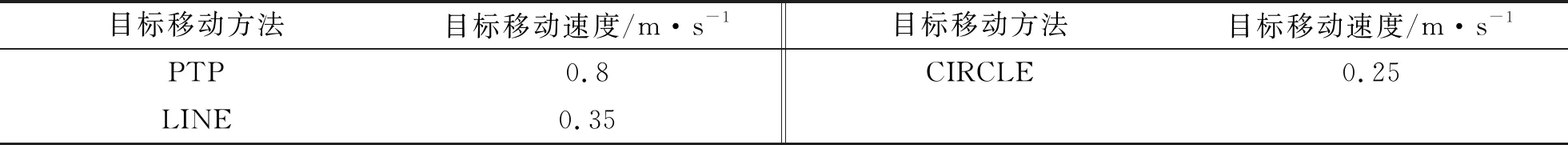

系统选用库卡系列机器人,机器人本体包括六关节联动机器人[4]、示教器、电气控制柜和连接电缆。KUKA机器人在示教轨迹时有3种编程方法,分别为PTP、LINE、CIRCLE,在手动示教时要根据具体的情况设定好目标移动速度,3种示教轨迹的目标移动速度如表1所示。

表1 目标移动速度

电气控制系统主要用来控制整个系统动作及传输信号,六自由度库卡机器人用来完成涂胶运动轨迹和安装白车身侧围。在第六轴上设计侧围夹具装置[5],当执行任务时,机器人从home点移动到门工位通过夹具抓取,PLC给机器人信号执行下一个任务,最后系统主程序调用手动示教好的子程序通过发送程序号来引导机器人完成涂胶任务。

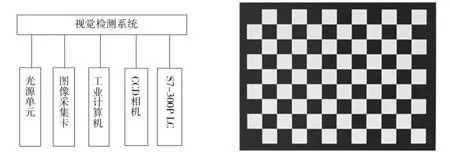

供胶系统主要是用来提供涂胶量,该系统理想气压设置范围为4~6 bar,系统设计用行程开关来控制双泵切换运行。供胶系统包括温控单元,因为胶具有黏性,所以通过加热才能从涂胶嘴均匀流出,温度是影响胶流量和质量的主要因素,加热区域温度低于正常设定值会导致涂胶轨迹偏窄或者断胶,加热区域温度过高会导致胶老化而造成质量风险。选用PID温控器来控制加热区域温度值,温度设定标准范围为25 ℃~35 ℃,如果温度超出标准设定范围会发出报警,该单元可以实时监控加热区域情况,提高涂胶质量。涂胶宽度的工艺参数如表2所示。

表2 胶宽参数

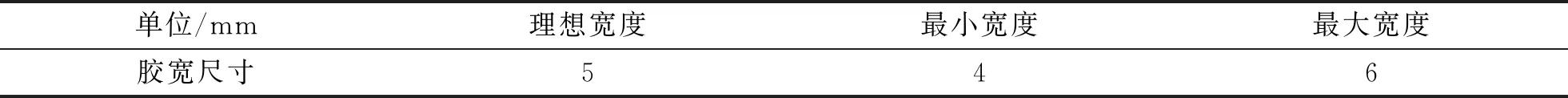

2 视觉硬件系统设计

视觉检测系统不管是用来测量产品还是检测产品表面缺陷,需要注意几个问题。首先要搭建硬件结构如图2所示,硬件搭建选型合理和相机安装位置合理都有利于确保后期软件调试的成功率。其次要拍摄目标物体获得清晰图像,相机在工业现场获取图片时会受到光线干扰以及关联工位运行产生的振动等因素影响,这些因素都会导致最终的检测结果不准确。因此,为了减小这些干扰因素的影响,将相机在涂胶枪旁边的支架上固定好,不能安装在运动物体上。同时设计防护罩将光源单元与外界隔离,这些措施可以有效避免外界干扰。系统选择CCD相机拍摄图片,光源采用LED白光,因为白光鲁棒性在此环境下是最优的。用工业计算机来监控采集图像,图像采集卡主要用来采集和处理图片,使用西门子S7-300PLC与外部交接信号。

工业相机在测量图像前必须要通过标定,标定过程中参数稳定或者不稳定会直接影响相机在检测中的准确性。主流的标定方法有halcon和张正友两种,带有棋盘格的标定板是常用的视觉标定工具,如图3所示[6]。标定步骤是移动标定板不同位置和距离让摄像机对准标定板进行拍照,再通过拍摄棋盘格板上图像的点与匹配模板上的点进行逻辑计算[7],最后推导出照相机内参和外参。

图2 视觉硬件结构 图3 标定板

理想坐标(x,y)与相机坐标(xa,ya,za)关系表达式为:

(1)

(2)

全局坐标与理想坐标的映射投影矩阵表达式为:

(3)

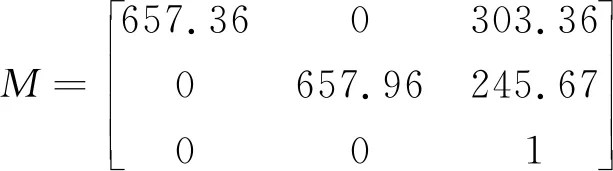

式中,M为相机内参数矩阵;N是摄像机外参;R是相对模型摄像机旋转;T是平移量。将M、R、T用矩阵表示如下:

(4)

(5)

理想P点和匹配模板P点中的单应性N=M[a1a2T]矩阵相关联,假设矩阵N为照相机内外参数,通过变化求出透视数学模型和变换后U、V表达式如式(6)所示。

(6)

由于相机会受到外界的影响,导致实际图像点上会产生畸变,所以重建时需要考虑畸变存在。假设理想的图像坐标为(xu,yu),图像发生畸变的坐标为(xd,yd),可得出式(7):

(7)

相机受到其他因素的影响会发生畸变现象,导致图像点发生偏移的表达式为:

(8)

由式(7)、式(8)可以算出内部参数M为:

3 图像处理技术

要想使测量结果准确,须进行图像预处理来消除图像的干扰信息,把一些无关的信息去除。在工业生产现场由于受到环境等因素制约,CCD相机拍摄的图像存在噪声干扰,从而采集的图像清晰度达不到理想的要求,因此在采集图像前要对图像进行处理。图像处理技术有双边滤波、中值滤波、二值化、图像分割、模板匹配等,为了使相机能更好识别到测量物体,保证测量精度,采取双边滤波和边缘提取图像处理技术。常用的边沿检测方法有Sobel、Robert、Prewitt、Log、Canny边沿检测,用Matlab2016a仿真,几种不同算法边缘提取仿真图如图4所示。经过仿真比对选用Canny边沿提取测量效果最好。

图4 Matlab仿真图

4 测量方法

通过Canny算子对图像边沿提取得到图像的轮廓,在测量前先要找到图像轮廓拟合的直线。因此,研究使用改进的最小二乘拟合算法测量涂胶轨迹宽度。设直线方程为:

y=ax+b,

(9)

计算值y与真实值yi误差记为fi,其表达式为:

fi=yi-axi-b,

(10)

当计算值与真实值误差最小时,拟合直线与实际检测的轨迹边缘点最接近,为了确定y=ax+b中的常数和最小值,联立方程组:

(11)

由式(11)推导出:

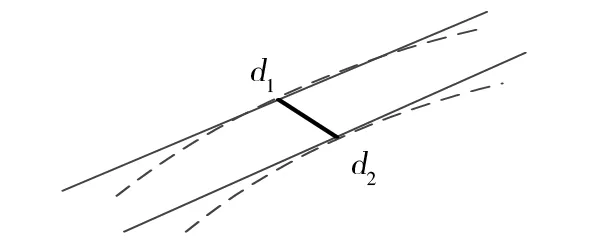

求出a、b的值,通过直线拟合得到边沿图像如图5所示。由图5可知,两条边沿直线d1和d2之间的距离就是需要测量的宽度。

图5 直线拟合

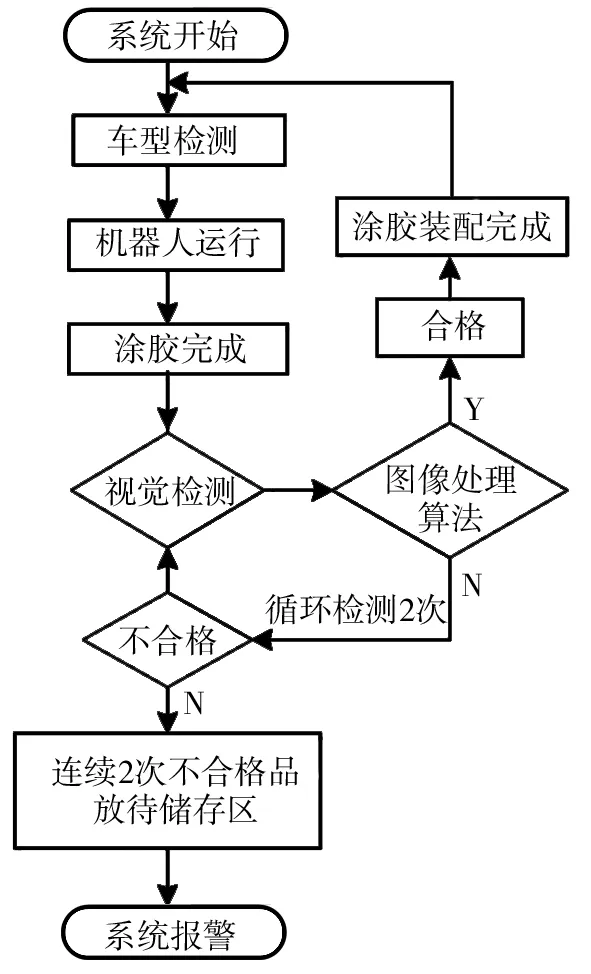

图6 系统逻辑控制图

5 系统的软件设计及工作流程

该控制系统软件选用西门子博途1500PLC,它主要由电源模块、CPU、接口模块、IO模块等组成[8]。机器人系统、视觉检测系统和电气控制系统等控制模块通过以太网发送和接收信号来完成整个系统的逻辑控制,具体如图6所示。当系统电源开关打开时,各个控制模块上电后系统开始准备就绪。当侧围总成到达涂胶工位时,通过光电传感器检测白车身,PLC给机器人发送程序号,机器人通过程序号调用运动轨迹来抓取侧围。机器人本体运动速度设定为0.9 m/s,通过PLC与机器人之间的交接信号,机器人用主程序调用子程序,按照示教好的运动轨迹进行涂胶,视觉实时检测涂胶轨迹是否合格。如果视觉检测两次不合格,机器人会把抓取的侧围总成自动放到待处理区,系统发出报警,此时系统会自动停止,蜂鸣器发出报警声,等待维修人员处理故障。当视觉检测合格情况下机器人完成一次涂胶,机器人自动把侧围总成安装到白车身上,流程结束机器人回home,等待下次执行任务,如此循环运行工作。

6 实验结果

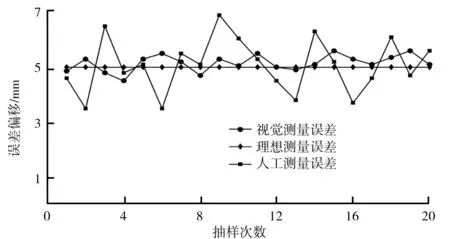

为了观察检测结果,研究以Matlab 2016a软件作为实验平台。用理想涂胶轨迹为5 mm宽度分别进行人工测量和机器视觉测量20次,测量数值如图7所示,实验数据表明人工测量数值与理想测量数值对比误差值大,检测精度低。机器视觉测量数值与理想测量数值对比误差值小,测量数值在5±1 mm要求范围内,检测精度高。

图7 测量误差偏移

通过上述数据结果比对可知,用机器视觉测量涂胶轨迹宽度误差小、误判率低,有效地解决了焊装生产线白车身侧围总成涂胶工位漏水、漏胶等问题。从节拍上分析可知,用人工测量时间最少要180 S,全部检测无法满足生产需求,用机器视觉测量60 S就可以完成,后期因生产需求无论怎样提高生产节拍都可以满足生产。由此可知,在侧围涂胶工位使用机器视觉测量技术有利于提高汽车生产线涂胶工位节拍和检测精度。

7 结论

通过设计视觉侧围涂胶检测控制系统,介绍系统的硬件组成和软件的逻辑控制顺序,搭建视觉检测系统硬件结构,采用视觉技术测量涂胶轨迹宽度,实现了流体智能化测量,提高生产线作业的工作效率,避免了涂胶轨迹偏宽造成装配时漏胶,涂胶轨迹偏窄造成侧围总成漏水的质量风险。在实验中多次测量,验证了系统设计的可靠性。因此,机器视觉检测技术有利于在汽车生产流水线涂胶工位上的广泛应用。