含添加剂蓖麻油切削液的拉削加工性能研究

2019-12-17刘晓帆何利华

倪 敬 刘晓帆 何利华 蒙 臻

杭州电子科技大学机械工程学院,杭州,310018

0 引言

拉削加工是一种采用一把刀具一次性完成零部件粗加工、半精加工和精加工过程的高效加工方式,已广泛应用于航空航天、模具和汽车等行业。然而,拉削加工过程也因其单次拉削负载较大(超过10 kN),刀-工-屑的接触区域温度较高,故在加工过程中通常都会向加工区域施加切削液,以减少摩擦磨损,提高加工质量。目前,工业用切削液多以矿物油为主要成分,并加入润湿剂、极压添加剂等,但该类切削液具有一定的毒性,在使用中会危害操作工人的身体,后续的处理也会污染环境。植物油因具有低毒性、环境友好性及良好的生物可降解性等优点,成为了拉削加工中切削液的重要基础成分[1]。BELLUCO等[2-4]在AISI 316L不锈钢试样上进行了不同切削液的钻孔、铰孔和攻丝试验,结果表明:相比于矿物油切削液,植物油切削液同样可减小切削负载,减少刀具表面的积屑瘤产生,从而提高零件精度;同样与矿物油相比,菜籽油与合成脂普通混合并添加硫和磷的切削液可使刀具寿命延长177%,切削轴向力减小7%。XAVIOR等[5]将椰子油应用于AISI 304加工,他们发现与矿物油相比,椰子油可提高工件表面质量,减少刀具磨损。SARIKAYA等[6]使用矿物油、合成油和植物油车削Haynes 25合金时观察到,植物油的冷却和润滑作用更能减少刀具磨损,进而提高工件表面质量。

近20年来,国内外学者还在绿色切削液的施加微量化和纳米颗粒功能强化方面开展了相关的研究工作。BURTON等[7]将水基植物油切削液经超声雾化后应用于Al6061和1018钢的铣削加工,实验结果表明,该切削液可减小切削力、切屑厚度以及减少毛刺量,与工业切削液具有相同的作用。UYSAL等[8]比较了浇注润滑和微量润滑下,工业用植物油对切削AISI 420的影响,研究结果表明,微量润滑可明显降低刀具磨损和表面粗糙度。杨磊[9]将玉米油、蓖麻油和植物油2000分别采用微量润滑方式车削18Cr2Ni4WA,研究结果表明,植物油2000在较大加工速度下减小切削力和表面粗糙度的效果最佳,且上述3种植物油均可增大相同低速切削参数下的干切削共振频率,其中植物油2000的增幅最大。目前绿色切削液的研究开始向环保型添加剂、微纳粒子方向发展[10-13]。在固体纳米粒子方面,常用的有石墨(包括石墨烯、碳纳米管、C60等)、二硫化钼(MoS2)、氧化铝(Al2O3)、金刚石等,上述材料可增强切削液的导热性,进而提高润滑冷却效果[14-19]。

然而,上述研究一方面大多聚焦在切削液绿色成分和添加剂的润滑作用上,关于切削液对加工过程的降载及振动抑制和“粘屑”问题关注得不够;另一方面,关于绿色切削液及其雾化施加在切削负载较小的车、铣、钻、铰和磨等应用中的报道较多,而对于负载较大的拉削加工,相关的研究报道较少。为研究适用于拉削加工的绿色植物油基切削液,本文采用超声振动搅拌方式,将蓖麻油、活化剂和纳米石墨作为添加剂并与纯净水进行混合制备切削液,采用雾化喷射方式,将切削液施加到拉削加工过程中,并对拉削加工性能进行了试验研究与分析。

1 试验方法和试验方案

1.1 拉削试验系统

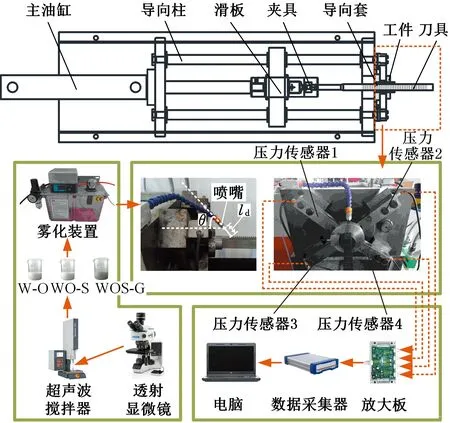

如图1所示,具体试验系统使用卧式内孔拉床(LG612YA—800),其额定拉削负载为20 kN,最大拉削行程为800 mm,额定拉削速度v为80 mm/s,主液压缸参数(外径×内径×活塞行程)为φ80 mm×φ45 mm×800 mm,液压系统额定油压为6 MPa,额定流量为100 L/min。

图1 拉削试验系统示意图Fig.1 Schematic diagram of broaching testing system

试验系统的数据采集部分主要由力传感器和数据采集仪组成。力传感器由4个压力传感器CTY204和1个放大板组成。对于每个压力传感器,其输出电压为0~10 V,最大负载为2 000 kg,灵敏度(输出量/输入量)为2 mV/V,精度为0.1%(满量程),频率响应为50 Hz。使用采集分析软件(CIONV DASP V10)和数据采集仪(INV3018CT)对拉削负载信号进行采样,采样频率为1 024 Hz,采样精度为24 bit。

试验系统的切削液雾化喷射装置为TZ-2232-ASPP数显喷雾泵,其最大储存量为3 L;装置工作时,使用压力为6 MPa的稳定气压,将切削液雾化并喷射至拉削加工的刀齿上,具体喷射流量为16 mL/min;雾化装置的喷嘴距刀具的距离ld=40 mm,倾角θ=45°。

1.2 拉削刀具与工件

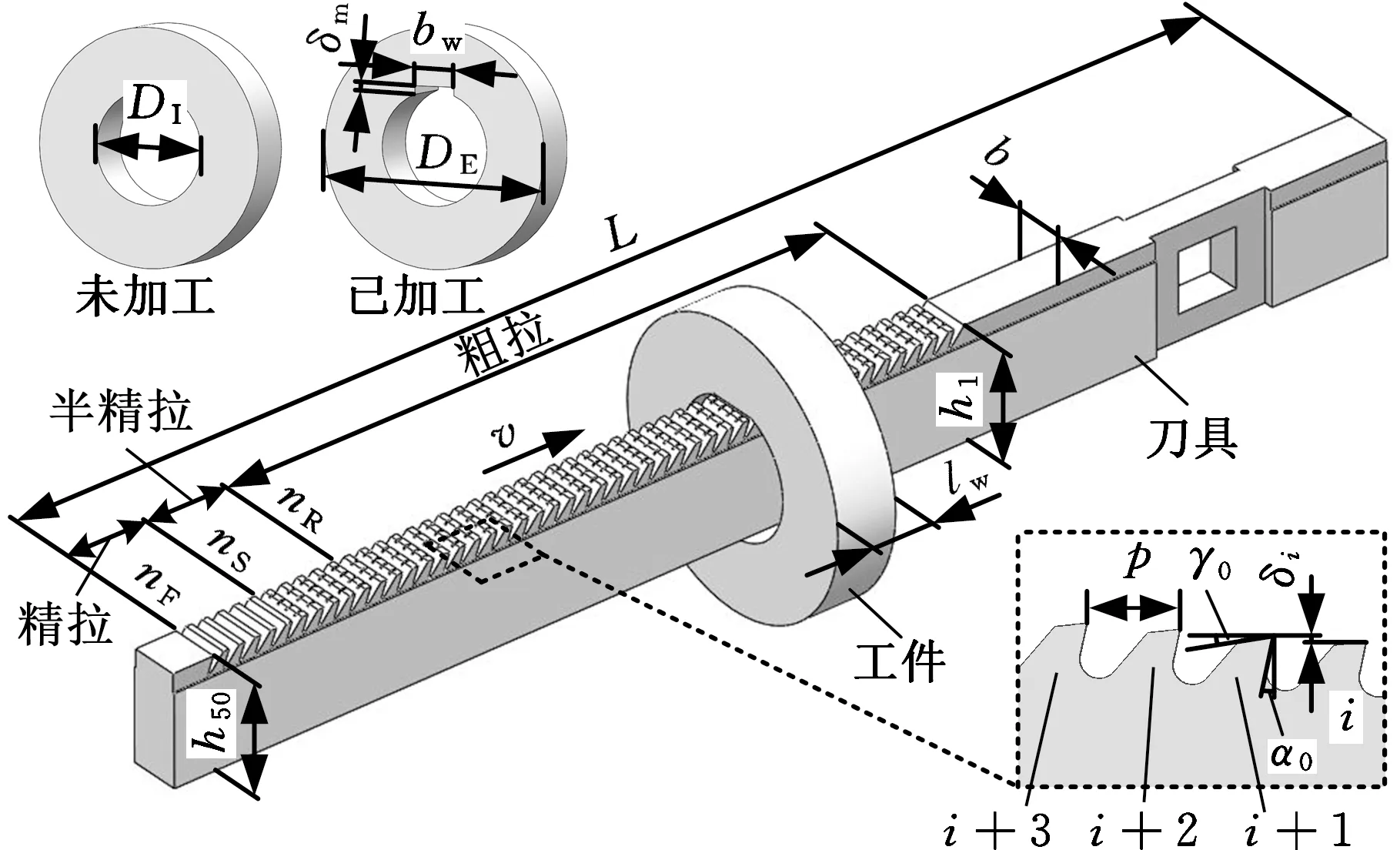

图2 拉削刀具及工件示意图Fig.2 Schematic diagram of broach tool and workpiece

如图2所示,试验使用的拉刀材料为高速钢6542(W6Mo5Cr4V2)。拉刀总长L=600 mm,宽度b=16 mm,前端高h1=35.10 mm,后端高h50=36.75 mm。拉刀表面排布50个刀齿,每个刀齿的前角γ0=12°,后角α0=6°,刀齿间距p=6 mm。根据齿升量δi的大小,可将全部刀齿分为粗拉加工区、半精拉加工区、精拉加工区三部分。各区的刀齿数分别为:粗拉区nR=40,半精拉区nS=5,精拉区nF=5。粗拉区和半精拉区刀齿后刀面开设均布的等宽等深分屑槽,且相邻两个的刀齿上开设交替变化的3个与4个分屑槽。

试验采用的工件是一个圆柱形套子,其外形结构见图2,工件材料为AISI 1045钢,外径DE=90 mm,内径DI=41 mm,工件厚度lW=20 mm,总拉削的切深δm=1.88 mm,切削宽度bw=16 mm。

1.3 切削液制备

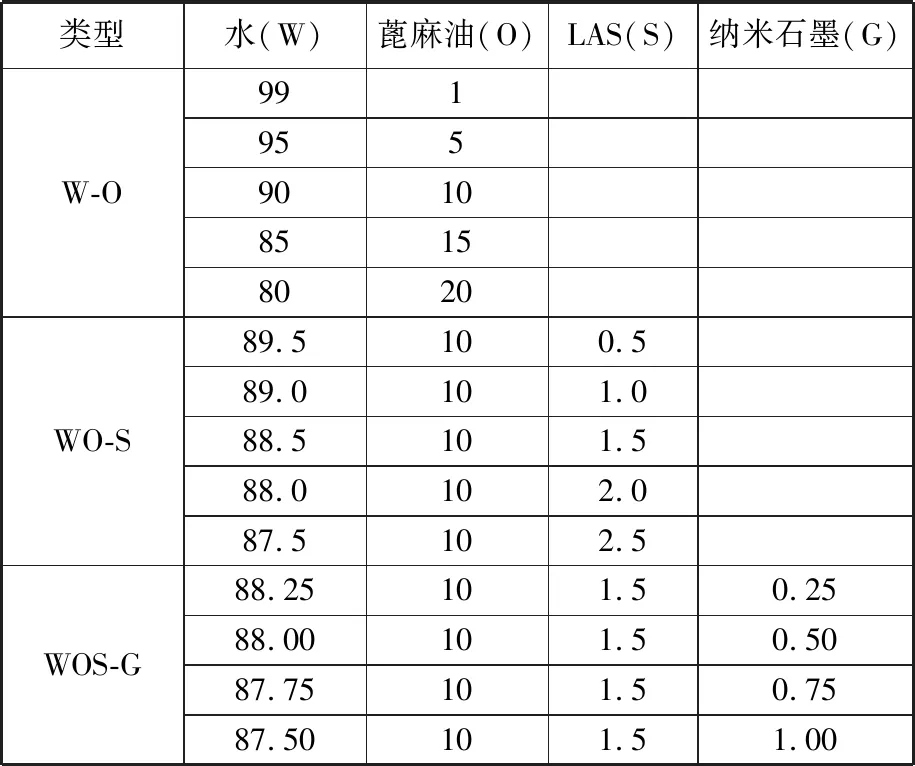

本试验制备了三类切削液,其成分规划如表1所示。第一类为W-O切削液,即在水中加入蓖麻油而形成的,其中蓖麻油有5个不同的质量分数。第二类为WO-S切削液,即在第一类切削液中水和蓖麻油最佳配比的基础上,再加入表面活化剂——直链烷基苯磺酸钠(linear alkylbenzene sulfonate,LAS)而形成的,其中LAS的质量分数有5种。第三类为WOS-G切削液,是在第二类切削液各成分最佳配比的基础上,再加入纳米石墨而形成的,其中纳米石墨有4种不同的质量分数。

表1 切削液成分表(质量分数)Tab.1 The composition of cutting fluid(mass fraction) %

每类切削液使用图1所示的功率为2 400 W的超声波搅拌器(CH-8590, Rinco, Switzerland)进行制备。将超声波搅拌头置于待混合切削液中,在20 kHz频率下振动搅拌5 min,同时使用水浴对切削液进行冷却。超声搅拌完成后,将切削液静置3 min再使用。利用超声波搅拌的作用可将切削液液滴的混合达到微纳级别。

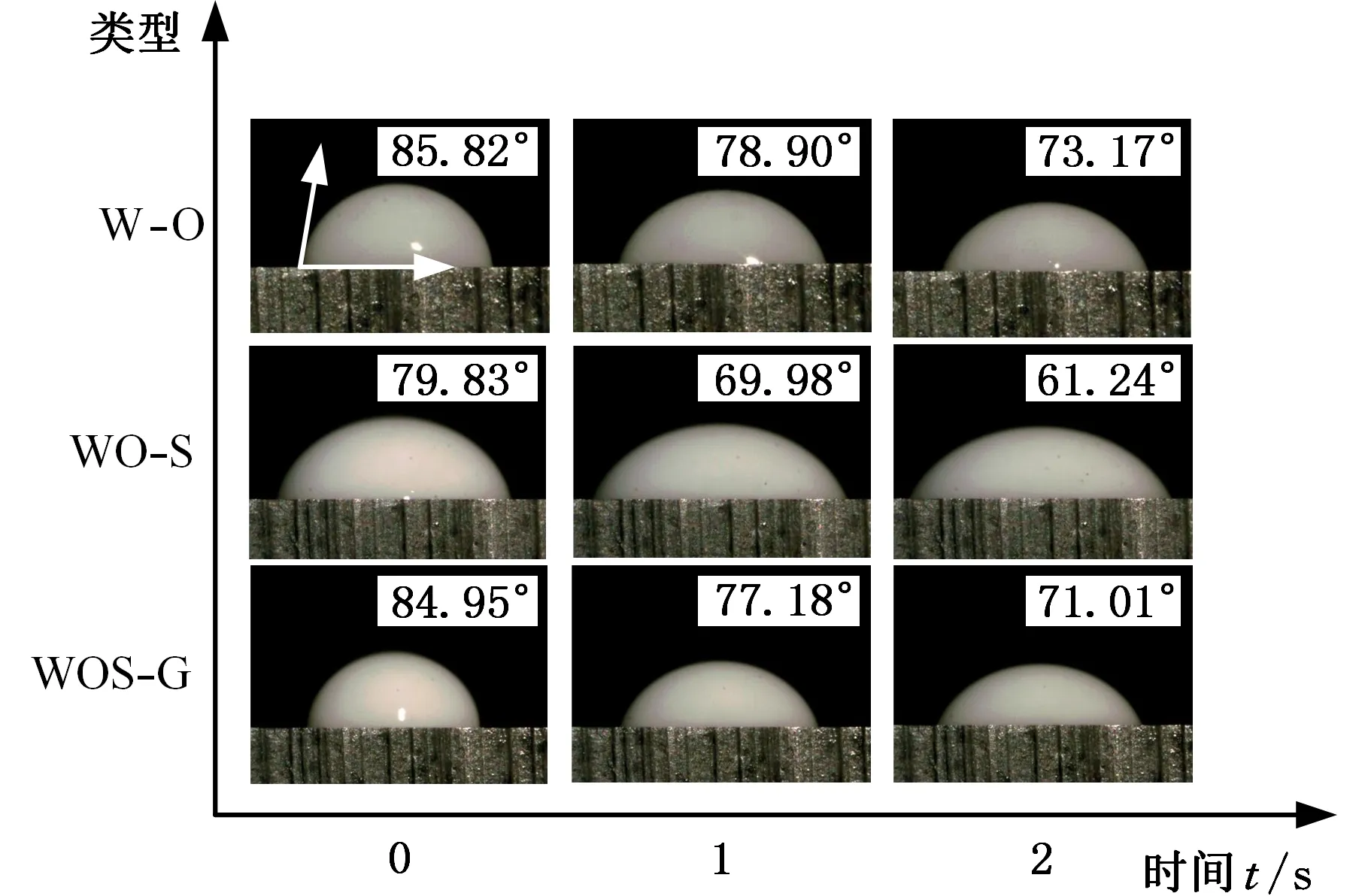

1.3.1切削液的润湿特性

使用1000倍的奥林巴斯BX53M金相显微镜观测拍摄上述3类切削液的微观照片。利用Keyence VW-9000型高速显微镜对拉刀表面上切削液的接触角进行了测量,该显微镜可在1 s内拍摄23 000帧图像。测量所得拉刀表面上切削液的润湿角及其变化如图3所示。可以看出,t=0时,W-O切削液的润湿角最大,为85.82°,WO-S切削液的润湿角最小,为79.83°。当t=2 s时,W-O切削液的润湿角最大,为73.17°,WO-S切削液的润湿角最小,为61.24°。在2 s内,WO-S切削液的润湿角变化了18.59°,而W-O和WOS-G切削液的润湿角分别变化了12.65°和13.94°,这说明WO-S切削液作用于刀具时具有最佳润湿性和渗透性。

图3 拉刀表面的切削液润湿角及其变化Fig.3 Wetting angle variation of different cutting fluids on broach tool surface

1.3.2切削液的摩擦学特性

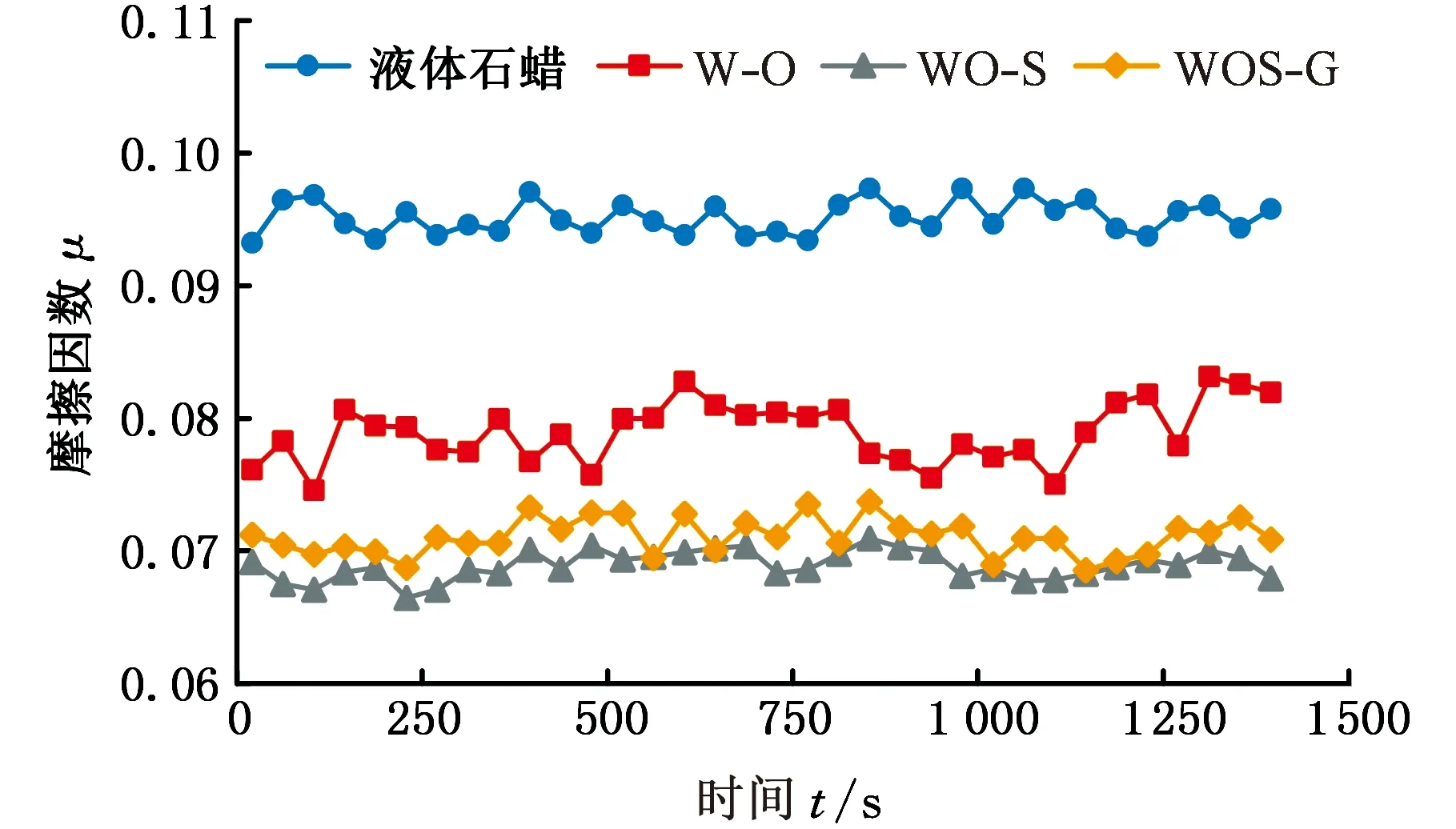

将液体石蜡(商用切削液)作为上述制备的W-O、WO-S和WOS-G切削液的对比对象,并采用MRS-10A型四球摩擦试验机测定4类切削液的摩擦因数。具体试验参数如下:试验时间30 min,试验载荷392 N,转速1 420 r/min;国标二级轴承钢球,直径12.7 mm,材料为GCr15,硬度59~61HRC。试验结果如图4所示,可以看出,液体石蜡在测试时间内呈现的最大摩擦因数约为0.095;W-O切削液的摩擦因数有所减小,为0.08左右;WO-S切削液的摩擦因数最小,为0.068左右;WOS-G切削液因纳米石墨的加入,摩擦因数与WO-S切削液相比反而有所增大,为0.07左右。由此可知, WO-S切削液在摩擦学特性方面也表现得最好。

图4 切削液摩擦因数随时间变化图Fig.4 The variation of friction coefficient of cutting fluids with time

2 试验结果与分析

2.1 添加剂对拉削负载的影响

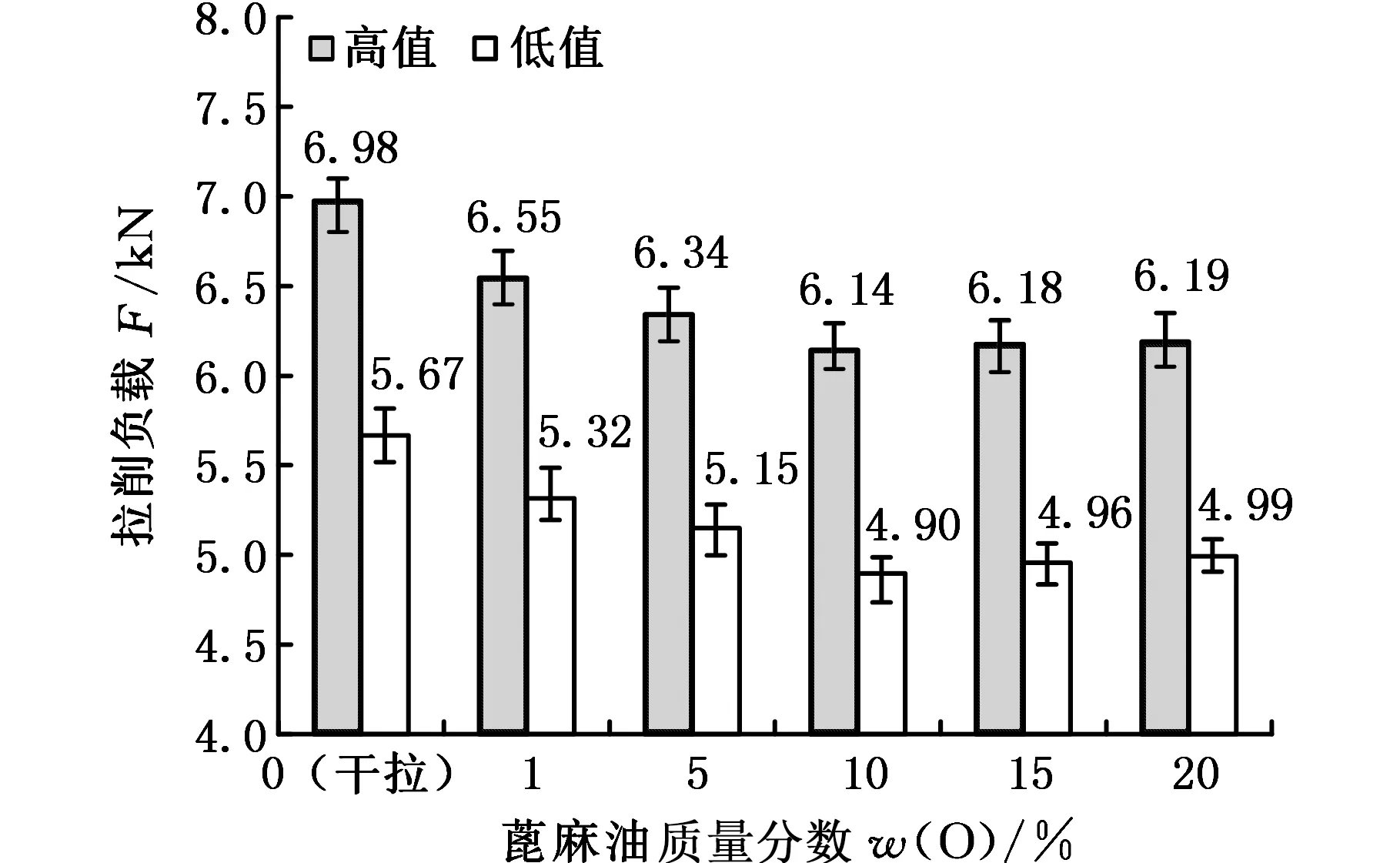

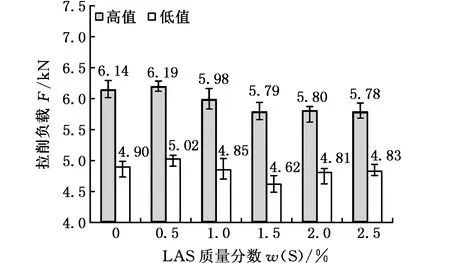

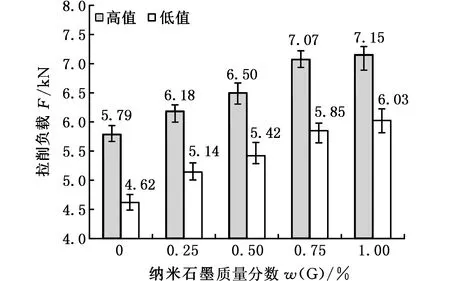

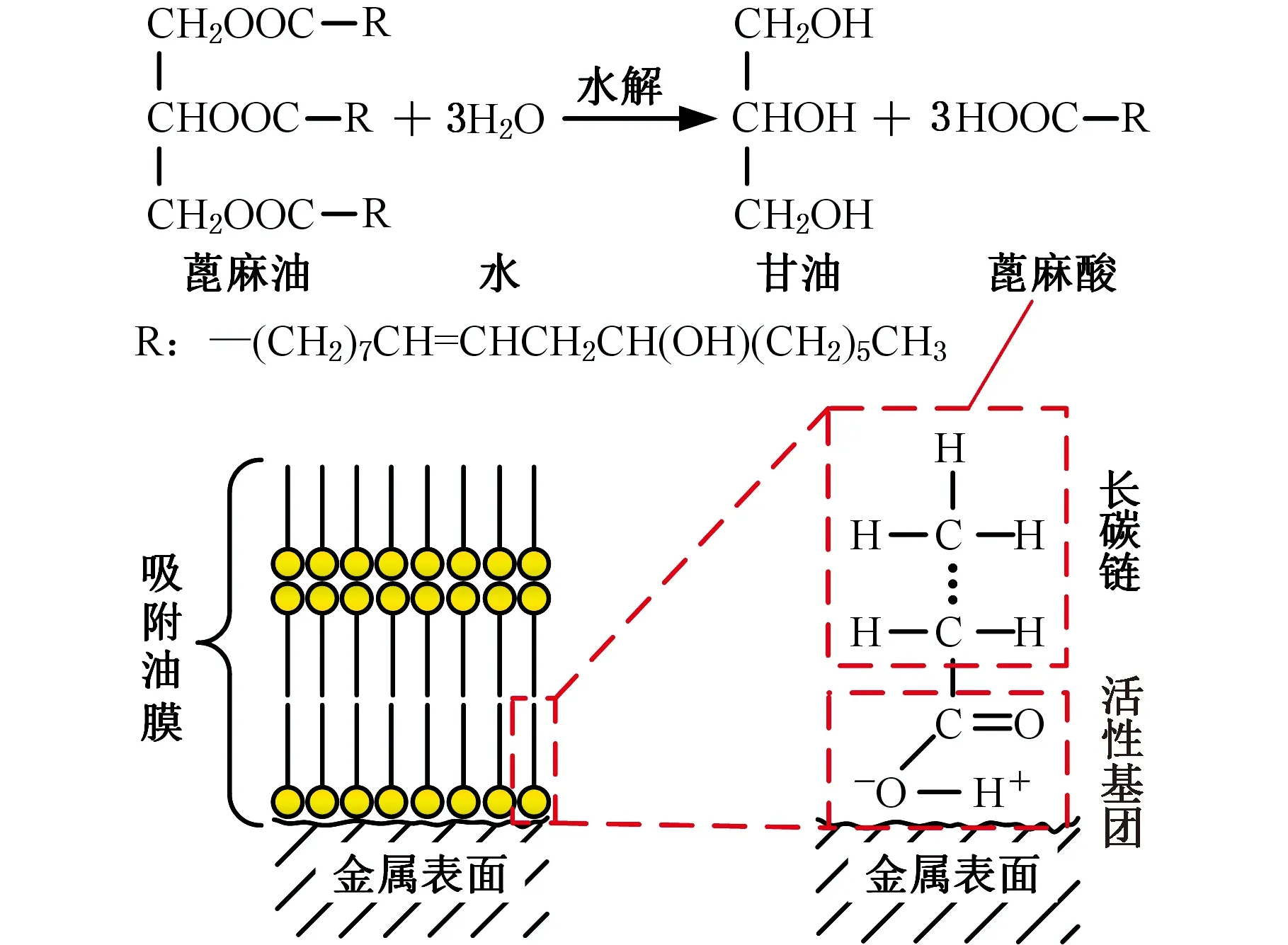

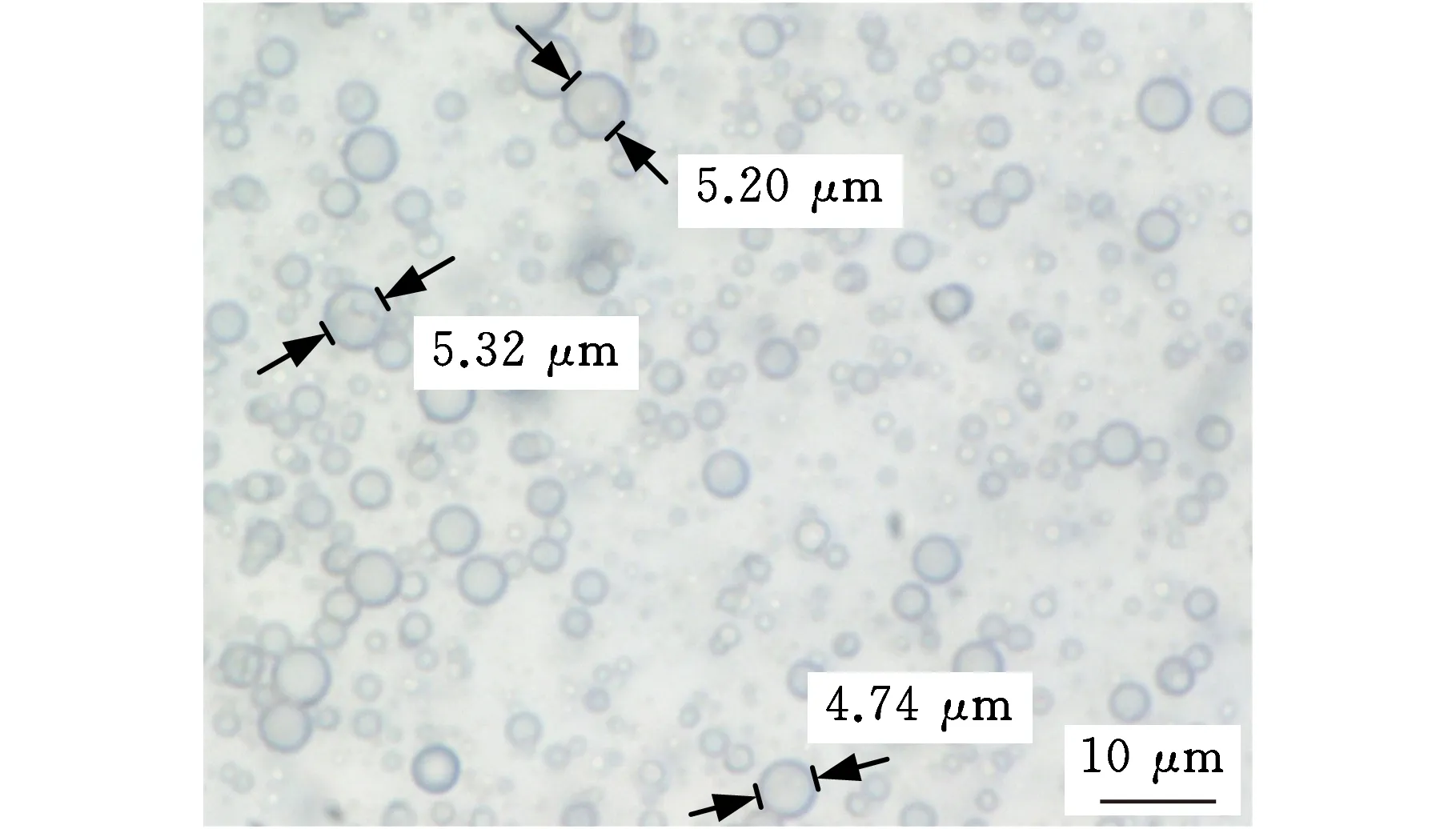

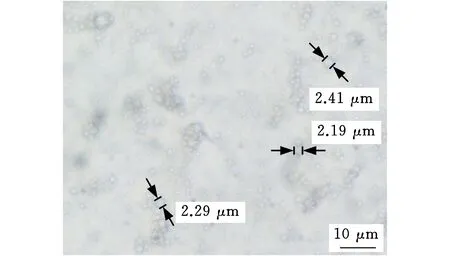

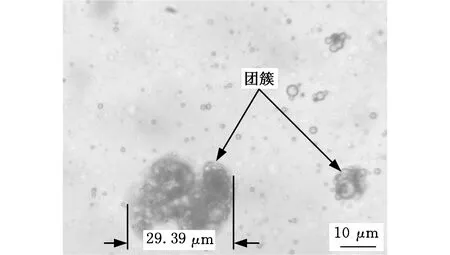

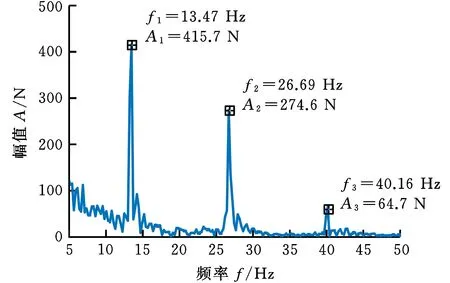

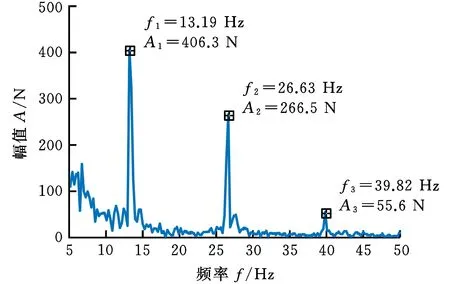

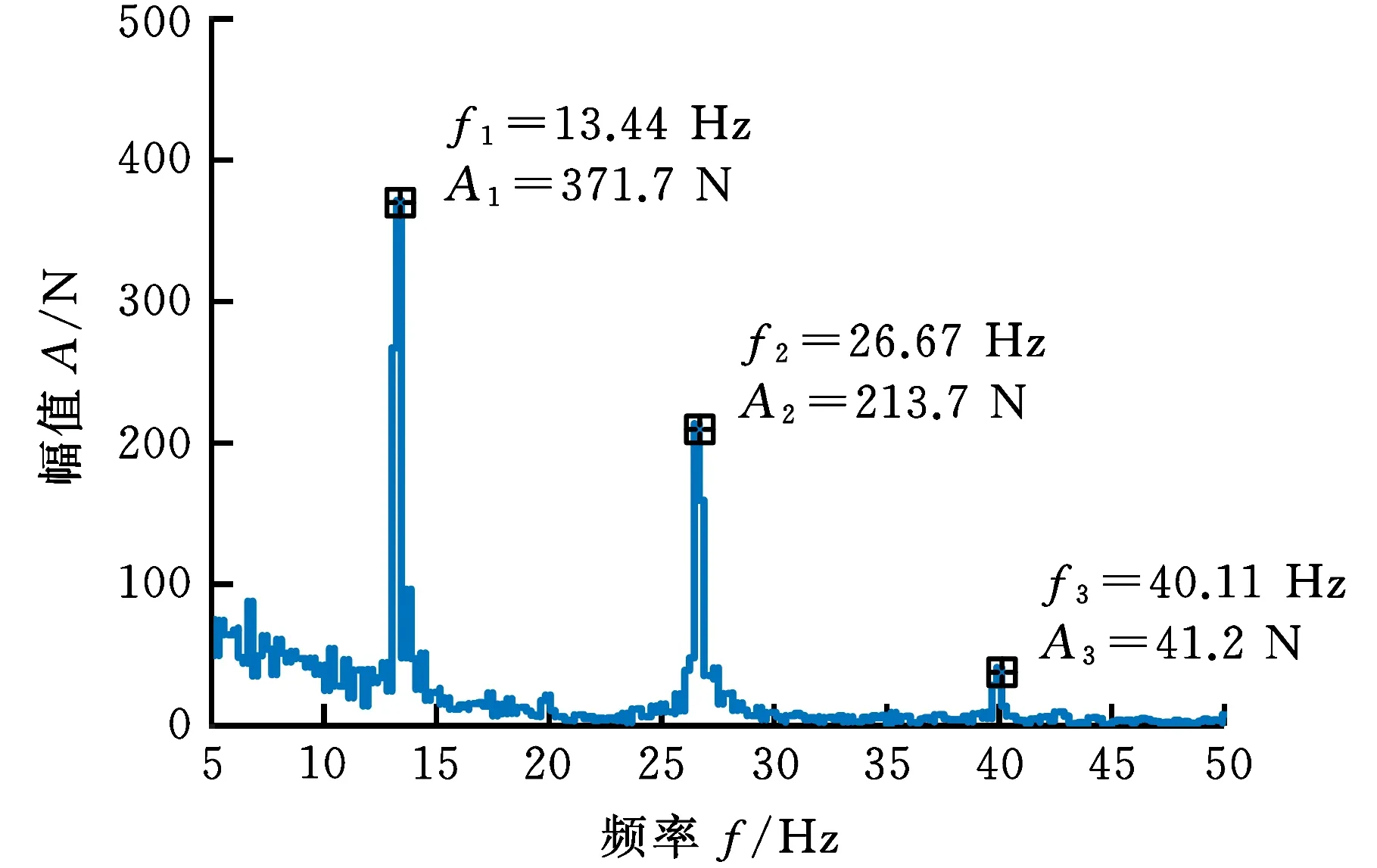

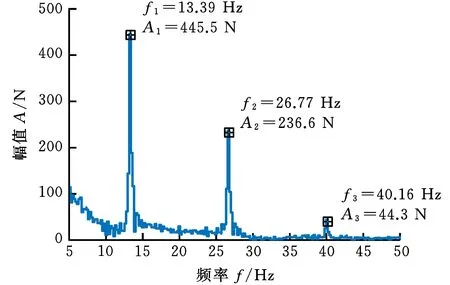

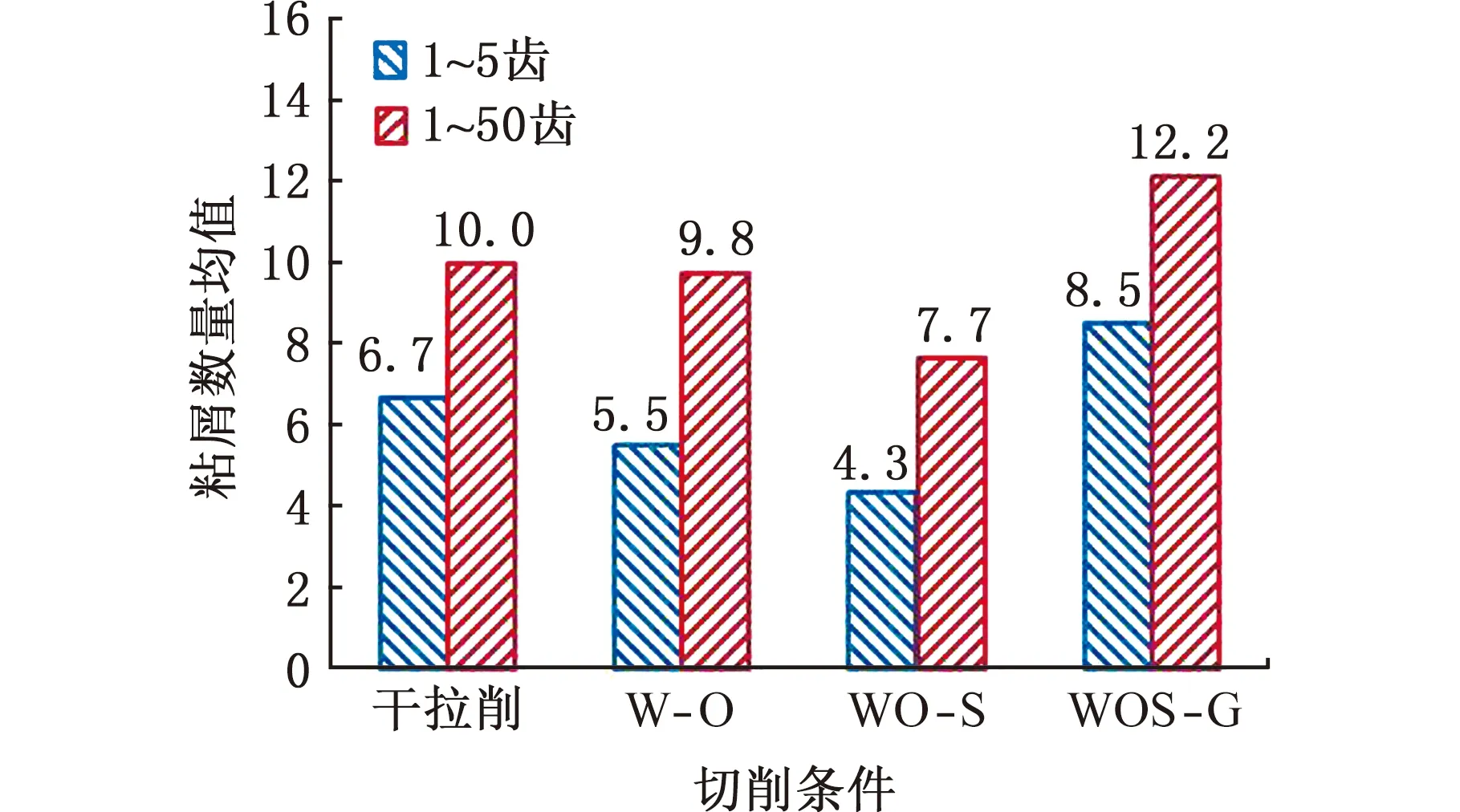

拉削负载是拉削加工性能的重要评价指标,为此,将拉削负载的大小作为评价切削液的首要因素。为保证试验结果的准确性以及减小误差,在每种切削液条件下重复拉削试验三次。如图2所示,在拉削过程中,由于拉刀刀齿间距p=6 mm,工件厚度lw=20 mm(即3p 如图5所示,针对W-O型切削液,随蓖麻油质量分数w(O)的增大,拉削负载的高值和低值均先减小后趋于平缓。拉削负载最小值最先出现在w(O)=10%处,其高值和低值分别为6.14 kN和4.90 kN,与干拉削相比,分别减小了12.0%和13.6%。 图5 W-O切削液拉削负载对比Fig.5 The comparison of broaching load in W-O cutting fluid 图6 WO-S切削液拉削负载对比Fig.6 The comparison of broaching load in WO-S cutting fluid 如图6所示,针对WO-S型切削液,随LAS质量分数w(S)的增大,拉削负载的高值基本逐渐减小并趋于平缓,其低值变化有一定的波动。拉削负载最小值最早出现在w(S)=1.5%处,其高值和低值分别为5.79 kN和4.62 kN,与干拉削相比,分别减小了17.0%和18.5%。 如图7所示,针对WOS-G型切削液,随着石墨的加入,拉削负载的高值和低值均逐步增大,当石墨质量分数w(G)=1%时,拉削负载的高值和低值已达到7.15 kN和6.03 kN,已略大于干拉削时对应的负载。 图7 WOS-G切削液拉削负载对比Fig.7 The comparison of broaching load in WOS-G cutting fluid 由上述试验结果可知,添加剂对拉削负载存在较大的影响,包括如下三方面。 2.1.1蓖麻油对拉削负载的影响 蓖麻油可以有效地减小拉削负载。蓖麻油对拉削负载的有益效果源于它的水解作用,蓖麻油可通过水解反应制得不同的改性化学成分。蓖麻油的主要成分为甘油三酯,水解后会生成一分子甘油和三分子脂肪酸,如图8所示。脂肪酸一端为—COOH官能团,具有化学活性,可依靠分子间作用力吸附于刀尖表面,形成定向排布的吸附油膜,这样就可将刀具-切屑-工件表面隔开,并将刀-工-屑间的摩擦转化为吸附膜分子间的摩擦,从而可减少直接接触,进而减小摩擦阻力和切削力。 图8 W-O切削液中蓖麻酸水解与吸附润滑原理Fig.8 Hydrolysis of castor acid and adsorption-lubrication mechanisms in W-O cutting fluid 从图5中也可以看出,在W-O切削液中,随着蓖麻油含量的不断增加,拉削负载不会一直减小。这主要是因为刀具-工件-切屑之间的金属表面积有限,随着蓖麻油含量的增加,金属表面上的吸附膜厚度逐渐增大并被完全覆盖,这样远离金属表面的脂肪酸因无法继续实现有效的吸附而达到了一种饱和平衡状态。 2.1.2活化剂对拉削负载的影响 活化剂可以有效地减小拉削负载。活化剂对拉削负载的有益效果源于它对油水液滴的微细乳化增强作用。使用Olympus BX53M 1000倍透射显微镜观察WO-S(w(S)=0,即W-O)和WO-S(w(S)=1.5%)两种切削液液滴,结果见图9。 (a)WO-S(w(S)=0,即W-O) (b)WO-S(w(S)=1.5%)图9 WO-S(w(S)=0)和WO-S(w(S)=1.5%) 的液滴显微照片对比Fig.9 The comparison of droplet micrograph in WO-S(w(S)=0) and WO-S(w(S)=1.5%) 对比图9a和图9b可以发现,当W-O切削液中没有加入活化剂时,水包油液滴的最大直径不超过6 μm,而在加入活化剂后, WO-S切削液中水包油液滴的最大直径不超过3 μm,几乎减小了一半。这说明活化剂的加入可将油液滴进一步分散,从而得到了更加微小和细密的水包油微液滴,即促进了油水乳化。这些直径不超过3 μm的微细水包油液滴更易附着于刀具-工件-切屑表面[20],且更易于进入刀尖的微狭缝中,起到更加有效的润滑和冷却作用[21],从而可有效地减小拉削负载。 从图6中也可以看出,在WO-S中,随着活化剂含量的不断增加,拉削负载也不会一直减小,而是进入一种饱和平衡状态。这其中的原因与蓖麻油的情况类似,主要还是受到了刀具-工件-切屑之间有限金属表面积的限制。 2.1.3纳米石墨对拉削负载的影响 加入纳米石墨反而不利于减小拉削负载。如图7所示,纳米石墨的异常表现效果与图4中4类切削液液滴的摩擦学特性所得到的结论相吻合。使用Olympus BX53M 1000倍透射显微镜观察WOS-G(w(G)=0.25%)切削液液滴,结果见图10。一方面,纳米石墨和蓖麻酸(蓖麻油的水解产物)都是由非极性分子构成,极性特征相似使得两者极易结合在一起;另一方面,石墨是亲油的,而活化剂分子中既含有亲油基也含有亲水基,这使得石墨和活化剂也极易结合在一起。上述原因都使得石墨、活化剂和蓖麻酸极易聚集,并形成较大的集团(即“团簇”),如图10所示。另外,“团簇作用”还会减少切削液中蓖麻油和活化剂的有效成分含量。因此,随着纳米石墨含量的增加,“团簇”效果更为明显,拉削负载将逐步增大,甚至达到干拉削工况时的拉削负载。 图10 纳米石墨在WOS-G切削液中的团簇现象Fig.10 Agglomeration of nano-graphite in WOS-G cutting fluids 拉削加工过程中负载动特性是加工性能的另一重要评价指标。本文选取干拉削,以及三类切削液中的优化代表W-O(w(O)=10%)、WO-S(w(S)=1.5%)和WOS-G(w(G)=0.25%)作为研究对象,将其对应的拉削负载信号进行快速傅里叶变换(fast Fourier transform,FFT)后,可得到4个拉削负载信号频谱图(图11)。 (a)干拉削 (b)W-O(w(O)=10%) (c)WO-S(w(S)=1.5%) (d)WOS-G(w(G)=0.25%)图11 四种不同工况下拉削负载信号频谱图Fig.11 Frequency spectrum of broaching load under four different processing conditions 从图11a~图11d中可以看出,4个拉削负载信号存在较为一致的频域特征。即在f1≈13.33 Hz、f2≈2f1、f3≈3f1频率点附近,4个拉削负载信号均存在较大的增益,分别为干拉削(A1=415.7 N,A2=274.6 N,A3=64.7 N),W-O(A1=406.25 N,A2=266.5 N,A3=55.6 N),WO-S(A1=371.7 N,A2=213.7 N,A3=41.2 N),WOS-G(A1=445.5 N,A2=236.6 N,A3=44.3 N)。可以看出,4个拉削负载信号的频率点f1、f2和f3的频率值相近,这表明这三个频率来自一个振源。这个振源主要是由拉刀刀齿的齿距p和工件长度lW引起的。根据图2所示的工件厚度与刀齿间距间的关系3p=18 mm 对比4种条件下基频f1处的幅值可以发现,相比干拉削,W-O、WO-S的幅值分别减小了2.3%和10.6%,而WOS-G的幅值增大了7.2%。对比二倍频f2处的幅值可以发现,相比干拉削,W-O、WO-S和WOS-G的幅值分别减小了3.0%、22.2%和13.8%。对比三倍频f3处的幅值可以发现,相比干拉削,W-O、WO-S和WOS-G的幅值分别减小了14.0%、36.3%和31.5%。 上述结果表明,蓖麻油和活化剂的加入,不但可以减小拉削负载,还可以抑制拉削过程的负载波动。这个有益的效果可从切削液液滴在刀具-工件-切屑表面的附着作用来解释。当使用W-O切削液进行拉削时,蓖麻酸分子通过物理吸附在金属表面形成了薄油膜,具有一定的减振润滑作用;但此油膜较薄,吸附作用较弱,当受到较大载荷时,油膜易被破坏而导致减振作用消失,因此拉削负载幅值仅有轻微的减小。WO-S是在切削液中加入表面活化剂制备的,引入了大量的活性基团,可显著提高油膜的吸附作用;另外,活化剂LAS中含有少量硫元素,可作为极压添加剂与金属表面产生化学反应,使得部分物理吸附转化为化学吸附,并形成了金属皂膜,从而可在较大的载荷条件下工作,因此,其减振润滑的效果会更加明显,即拉削负载幅值会有更大幅度的减小。加入纳米石墨的WOS-G切削液因存在纳米石墨的“团簇”消耗作用,会大幅度减少切削液中有效蓖麻酸和活化剂的含量,也会明显减小刀具-工件-切屑表面的吸附膜厚度,从而会明显减弱对拉削负载幅值的抑制效果,在基频部分的幅值还略大于干拉削时的幅值。 切屑在刀齿上的附着情况(即“粘屑”现象)不利于拉刀的再次使用,也是拉削加工过程中所必须抑制的。对于图2所示的拉刀的第1~5个刀齿,由于涉及刀齿与工件的初始瞬间接触以及接触刀齿数量的逐渐增加过程,该5个刀齿表面所受的摩擦作用最为剧烈。分别设置干拉削、W-O(w(O)=10%)、WO-S(w(S)=1.5%)和WOS-G(w(G)=0.25%)四种切削条件,在每种条件下进行3次拉削试验,并将拉刀上第1~5齿和全部50个刀齿上的粘屑数量进行统计,其均值结果见图12。 图12 不同拉削条件下平均粘屑数量对比Fig.12 Comparison of average amount of adhesive chips under different broaching conditions 从图12中可以看出,相比于干拉削条件,在W-O条件下第1~5齿和全部刀齿的平均粘屑数量相差不大,基本上没有改善;WO-S条件下第1~5齿上平均粘屑数量减少至4.3,减少了35.8%,全部刀齿上的平均粘屑数量减少至7.7,减少了23.0%;在WOS-G条件下则出现了异常增大的现象,其第1~5齿上平均粘屑数量增加至8.5,全部刀齿上的平均粘屑数量也猛增至12.2。 上述结果表明,蓖麻油和活化剂的加入,不但可以减小拉削负载,还可以抑制拉削过程的刀齿上粘屑。这个有益的效果也可从切削液液滴对刀尖表面的不同黏附作用来解释。当使用W-O切削液进行拉削时,切削液液滴对刀尖表面的黏附作用主要停留在物理吸附效应上,吸附作用较弱,从而隔离刀具-切屑之间的能力也较弱,因此粘屑现象得不到明显的改善。WO-S切削液液滴引入了活化剂,将液滴的物理吸附转化为化学吸附,使得隔离刀具-切屑之间的能力得到了增强,因此粘屑现象得到了较大的改善。WOS-G切削液的液滴因存在纳米石墨的“团簇”消耗作用,会显著减弱液滴的物理和化学吸附作用,使得隔离刀具-切屑之间的能力明显减弱,因此粘屑现象变得更加严重。 (1)试验结果表明,WO-S切削液的应用效果最好,相比干切削工况,拉削负载的高值和低值分别减小了17.0%和18.5%,拉削负载在基频处的幅值减小了10.6%,前5个刀齿的平均粘屑数量减少了35.8%,全部刀齿的平均粘屑数量减少了23.0%。 (2)含纯净水88.5%、蓖麻油10%和活化剂1.5%(均为质量分数)的WO-S切削液实现了拉削负载的高值和低值分别为5.79 kN和4.62 kN,拉削负载在基频处的幅值为371.7 N,平均粘屑数为7.7,其他具体条件为:拉刀刀齿齿距p=6 mm,工件厚度lW=20 mm,拉削速度v=80 mm/s;切削液喷射流量16 mL/min,喷嘴距刀齿距离40 mm,倾角45°,工作气压6 MPa。 (3)蓖麻油和活化剂作为添加剂加入切削液时,一定程度上有利于切削液减小拉削负载,但并非越多越好,而是存在一个最佳值。 (4)纳米石墨作为添加剂加入切削液时,它与蓖麻油和活化剂作用会发生“团簇”效应,反而增大了切削液的摩擦因数,不利于减小拉削负载和拉削负载在基频处的幅值,也不利于减少粘屑数量。

2.2 添加剂对拉削负载动特性的影响

2.3 添加剂对刀齿“粘屑”的影响

3 结论