单晶硅同质互抛实验研究

2019-12-17李庆忠孙苏磊李强强

李庆忠 孙苏磊 李强强

江南大学机械工程学院,无锡,214122

0 引言

目前,信息技术的发展水平已被视为评判一个国家现代化水平高低的重要标准[1]。信息技术的基础是微电子技术,而微电子技术的核心是集成电路[2]。集成电路的飞速发展也推动着半导体工业的发展,而硅材料作为半导体工业的重要材料,一直以来都受到了广泛的关注[3]。同时,为满足现代微处理器和其他逻辑芯片要求,一方面,为增大芯片产量,降低单元制造成本,要求硅片的直径不断增大;另一方面,为提高集成电路的集成度,要求硅片的刻线宽度越来越小。基底硅抛光片质量的优劣,对器件与集成电路的电学性能和成品率有着极其重要的影响[4-5]。为满足日益增加的硅基底材料的需求量,迫切需要开发出具有高精度、高效率和高表面完整性的超精密加工技术。

化学机械抛光(chemical mechanical polishing,CMP)技术是利用抛光液中的化学成分与抛光件表面发生化学反应生成氧化层,并通过抛光液中磨粒的磨削作用去除硬度较小的氧化层,通过不断地重复上述过程,最终得到光滑的表面[6]。CMP技术几乎是目前唯一的全局平面化技术,且已得到了广泛的应用。尽管CMP技术发展的速度很快,但需要解决的理论及技术问题还很多,如CMP加工材料去除机理,以及抛光液、抛光垫、工件三者之间的物理化学作用、接触力学作用、化学腐蚀和氧化作用、润滑作用和机械作用的平衡关系等。关于硅衬底抛光工艺面临的难题主要有:表面划伤、抛光雾、金属离子沾污、残余颗粒难以清除等,上述缺点均直接影响到器件的电特性[7-8]。

笔者提出了硬脆材料同质互抛工艺,使同种材料的抛光片表面相互接触,并施加一定的压力,同时在抛光片表面之间施加特种抛光液,使之与抛光片表面产生化学反应并生成剪切强度较低的均匀覆盖膜,再通过机械作用去除,形成超光滑无损伤超精纳米级表面。该工艺最主要的特点是采用大尺寸硅片代替传统工艺中的抛光垫,这会加强加工过程中的机械作用,同时该工艺使用的抛光液中不需要添加磨料,避免了传统抛光液因磨料而产生的沉淀、团聚等问题。本文通过对比单晶硅互抛抛光和传统CMP的抛光效果来验证互抛抛光工艺的可行性,并分析了磨料在单晶硅片互抛过程中的作用,最后论述了抛光盘转速对单晶硅互抛抛光的影响。

1 实验

(1)设备及仪器:UNIPOL-1200M自动压力研磨抛光机,PS-08 A型超声清洗机,梅特勒-托利多XS205-DU精密电子天平(精度为0.01 mg),CSPM5000扫描探针显微镜。

(2)工艺参数如下:抛光时间10 min,抛光液流量100 mL/min,抛光盘转速60 r/min,温度(25±1)℃。

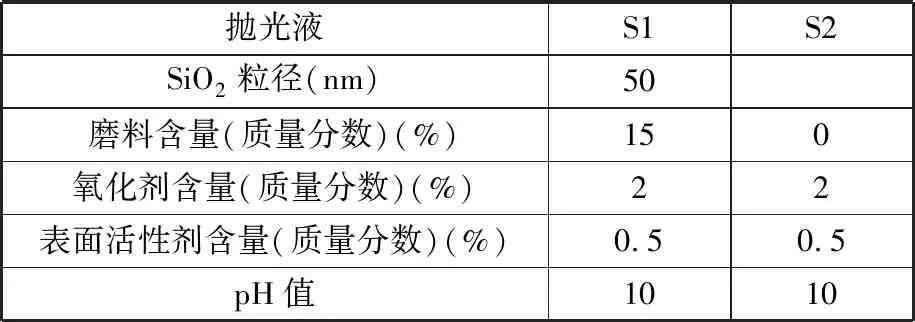

(3)实验材料。选择相同的100型单晶硅研磨片,上盘硅片的尺寸为20 mm×20 mm×7 mm,表面粗糙度Ra为502.9 nm。实验中所使用的抛光液均为自制抛光液,两种抛光液的具体参数见表1。传统CMP方式选用的抛光垫为聚氨酯软抛光垫;互抛抛光选用的下盘硅片为100型单晶硅研磨片,尺寸为φ150 mm× 1 mm。

表1 两种抛光液的各项参数Tab.1 Parameters of two kinds of slurries

(4)实验参数及指标。本次实验选用材料去除率和表面粗糙度作为主要评价指标。表面粗糙度Ra由原子力显微镜观测试验后工件的表面形貌得出。材料的去除率可利用精密电子天平测量抛光片质量的变化,并通过计算得到,其具体计算公式如下:

式中,m0为抛光前硅片质量,g;m1为抛光后硅片质量,g;ρ为硅晶片的密度,取ρ=2.33 g/cm3;t为抛光时间,min;S为硅晶片的面积,cm2。

(5)实验安排。本文的P1实验采用传统CMP方式进行抛光,其抛光液为S1;P2、P3和P4实验采用互抛抛光,抛光液分别为S1、去离子水和S2。各实验中的抛光时间均为10 min,抛光液流量均为100 mL/min,抛光压力均为48 265 Pa(7 psi);将抛光盘转速作为变量,设置抛光盘转速分别为40 r/min、50 r/min、60 r/min、70 r/min和80 r/min。

2 互抛抛光和传统CMP的材料去除率

图1显示了P1和P2两组实验单晶硅的材料去除率随抛光盘转速变化的趋势。可以看出,对于传统CMP方式,单晶硅的材料去除率随着抛光盘转速的增大而不断增大;对于互抛抛光方式,当抛光盘的转速为40~70 r/min时,单晶硅表面材料去除率随着抛光盘转速的增大而增大,当抛光盘转速增大到80 r/min时,单晶硅表面的材料去除率反而减小。P1组实验硅片表面的材料去除率要略高于P2组实验硅片表面的材料去除率,当抛光盘转速为80 r/min时,P1组实验硅片表面材料去除率最大,为727.6 nm/min;而P2组实验的材料去除率最大值出现在抛光盘转速为70 r/min时,最大值为672.1 nm/min。

图1 材料去除率和抛光盘转速关系 (P1和P2组实验)Fig.1 Relation between material removal rate and polishing pad speed(group P1 and P2)

从图1中可以看出,两组实验中硅片表面的材料去除率相差不大。P1组实验中使用的抛光垫为聚氨酯抛光垫,该种抛光垫的特点是表面有许多空球体微孔以及一定密度的凸峰,微孔的作用在于收集加工去除物、传送抛光液以及保证化学腐蚀作用的进行,这有利于提高抛光均匀性和抛光效率[9-10]。由于抛光垫表面存在许多微细的孔洞及沟槽,对单晶硅片进行多次抛光后,会使得抛光的副产物及反应生成物积存在孔洞内或沟槽中,从而导致孔洞阻塞,并产生釉化现象[11]。这将造成抛光特性变差,使抛光垫失去部分保持研浆的能力,抛光速率随之减小,同时还会使得硅片表面出现划伤,且一旦孔洞被阻塞,便难以将其恢复到原来的状态[12-13]。传统CMP过程中,机械作用是由大量固定在柔软抛光垫上的磨粒提供的;互抛抛光过程中采用大尺寸的硅片替代抛光垫,而硅片本身硬度较高,可代替抛光垫和磨粒发挥机械作用,且下盘硅片可重复利用,使用寿命较长。

3 互抛抛光和传统CMP的表面粗糙度

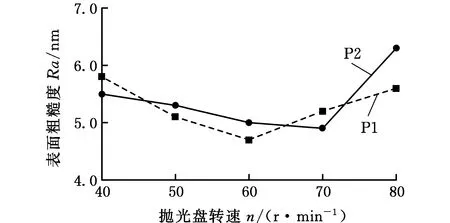

图2显示了P1和P2两组实验单晶硅的表面粗糙度随抛光盘转速变化的趋势。可以看出,两组实验中,单晶硅的表面粗糙度均随着抛光盘转速的增大呈现先减小后增大的趋势,但两条曲线的最小值出现在不同的点。对于传统CMP,当抛光盘的转速为60 r/min时,硅片的表面粗糙度达到最小值,为4.7 nm;而对于互抛抛光,当抛光盘的转速为70 r/min时,硅片的表面粗糙度达到最小值,为4.9 nm。

图2 表面粗糙度和抛光盘转速关系 (P1和P2组实验)Fig.2 Relation between surface roughness and polishing pad speed(group P1 and P2)

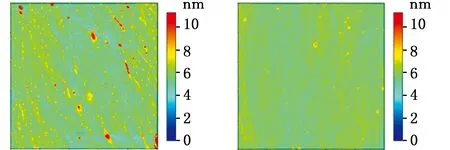

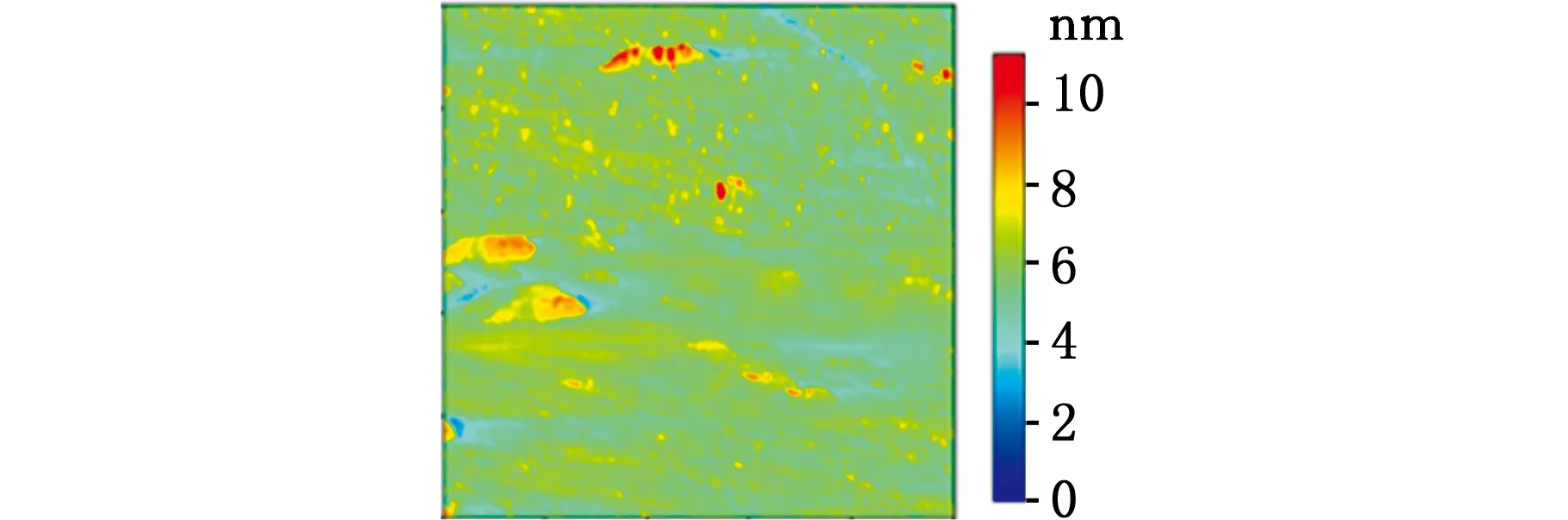

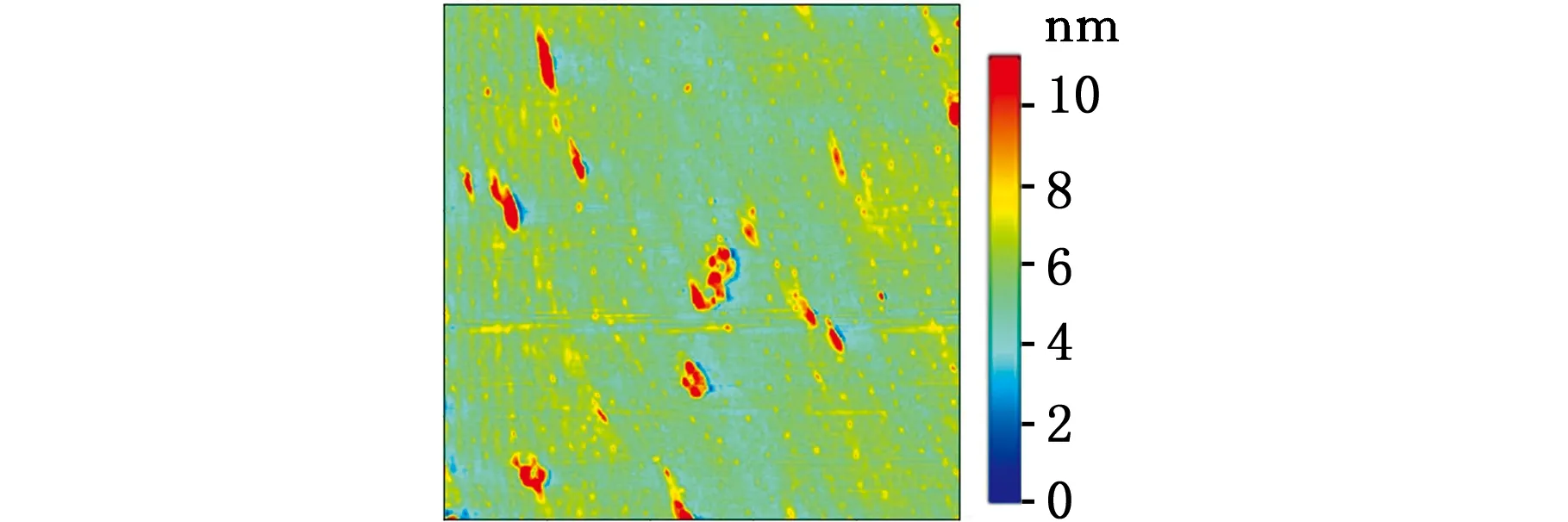

采用原子力显微镜测量抛光后硅片表面的微观形貌,如图3和图4所示,其中,扫描范围均为10 μm×10 μm。图3为硅片经过传统CMP方式抛光后扫描出来的部分参数下的微观形貌图,图4为硅片经过互抛抛光后扫描出的部分参数下的微观形貌图。

(a)n=40 r/min (b)n=60 r/min

(c)n=80 r/min图3 P1组实验中硅片表面微观形貌Fig.3 Surface micromorphology of silicon wafer in group P1

(a)n=40 r/min (b)n=60 r/min

(c)n=80 r/min图4 P2组实验硅片表面微观形貌Fig.4 Surface micromorphology of silicon wafer in group P2

从图3和图4中可以看出,当抛光盘转速为40 r/min时,两组实验硅片的表面形貌相似,皆有一些明显的凸起,经过传统CMP方式抛光后的硅片表面有更多的凸起;当抛光盘转速达到60 r/min时,两组实验硅片表面质量均得到了明显的改善,表面更加平整;当抛光盘转速达到80 r/min时,硅片表面出现大片凸起和凹陷,这是因为抛光盘转速增大,使得氧化膜生成速率小于去除速率,从而导致抛光片表面直接与下盘的硅片发生了接触。

4 无磨料互抛和有磨料互抛的抛光效果

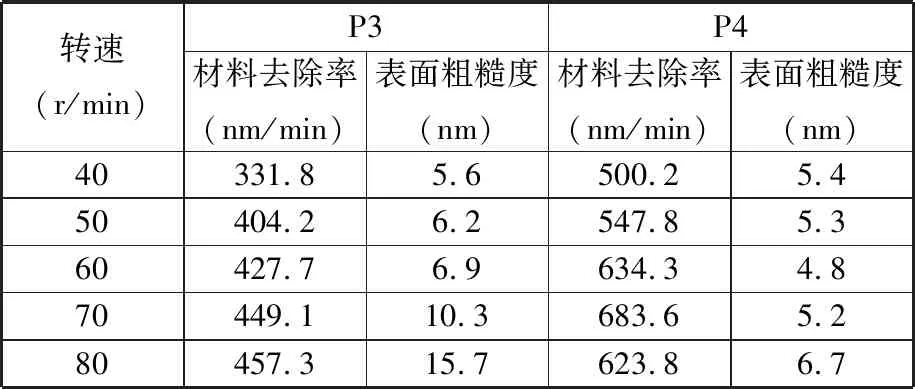

为进一步探究互抛抛光的特点,在抛光时间、抛光液流量、抛光压力三参数相同的条件下,分别采用去离子水和S2抛光液进行互抛实验,实验结果见表2。由表2可知,在P4实验条件下,材料去除率随着抛光盘转速的增大呈现先增大后减小的趋势,硅片的表面粗糙度随着抛光盘转速的增大呈先减小后增大的趋势。这是因为转速的增大有利于硅片表面氧化膜的去除和光滑表面的形成,但转速过快会导致氧化膜的生成速率小于去除速率,从而导致抛光效果变差。

表2 P3和P4组实验结果Tab.2 The experimental results of group P3 and P4

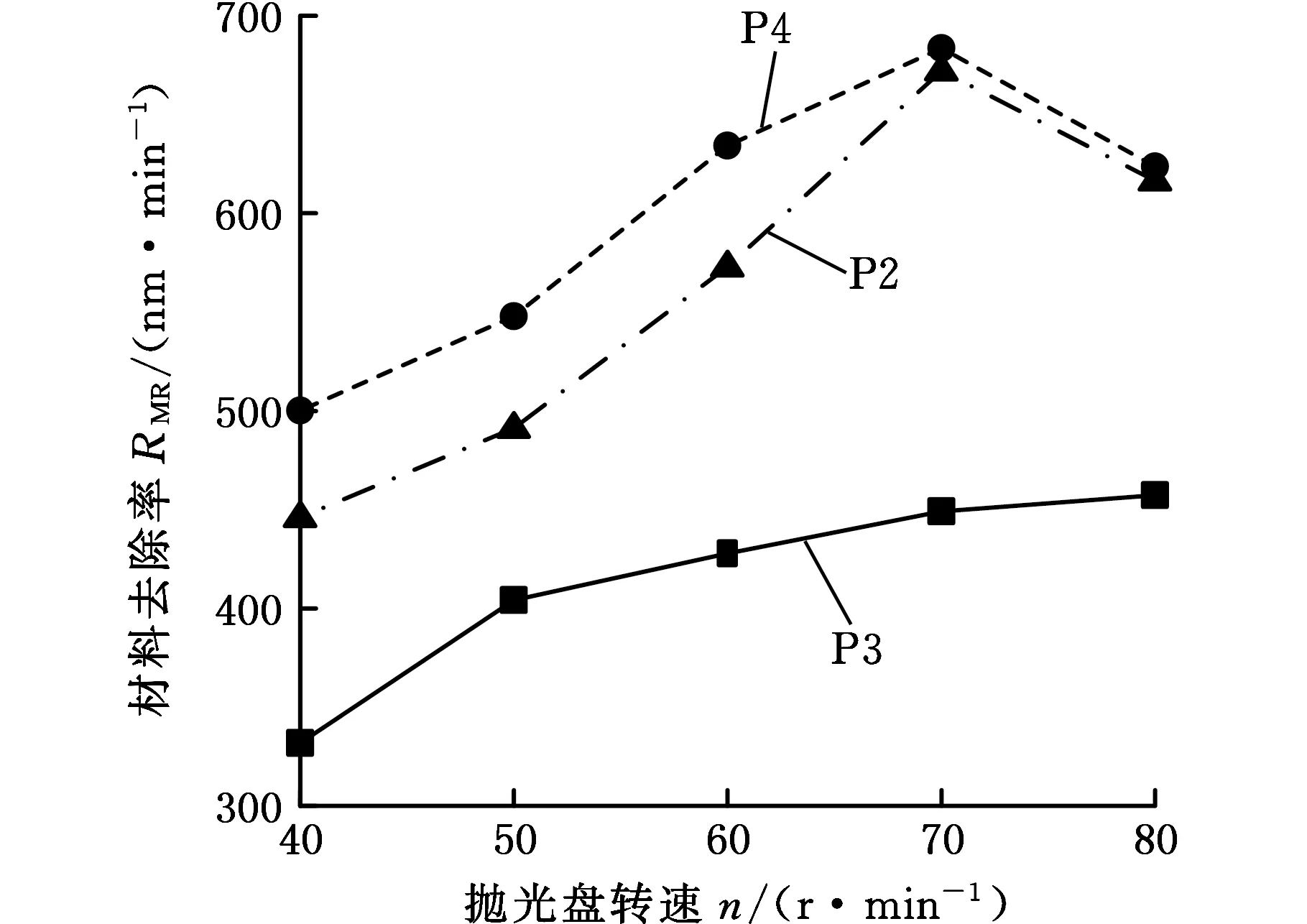

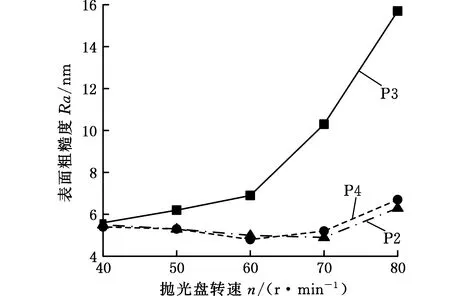

图5显示了P2、P3和P4 三组互抛实验硅片表面的材料去除率和抛光盘转速的关系,图6显示了P2、P3和P4 三组互抛实验硅片的表面粗糙度和抛光盘转速的关系。

图5 材料去除率和抛光盘转速关系 (P2、P3和P4组实验)Fig.5 Relation between material removal rate and polishing pad speed(group P2,P3 and P4)

图6 表面粗糙度和抛光盘转速关系 (P2、P3和P4组实验)Fig.6 Relation between surface roughness and polishing pad speed(group P2,P3 and P4)

从图5中可以看出,P3组实验硅片的材料去除率随着抛光盘转速的增大而不断增大,P2和P4两组实验硅片的材料去除率随着抛光盘转速的增大呈现先增大后减小的趋势。对比这三条曲线可以发现,P2和P4组实验硅片的材料去除率明显大于P3组实验硅片的材料去除率,P2和P4组实验分别使用的是S1和S2抛光液,而P3组实验使用的是去离子水,这表明在互抛抛光过程中,抛光液对硅片表面的材料去除率有很明显的影响,也表明了互抛抛光是机械作用和化学作用相互交互的过程,这与传统CMP作用机理是相似的。对比P2和P4两条曲线可以发现,当抛光盘转速为40~60 r/min时,P4组实验硅片的材料去除率要明显大于P2组实验硅片的材料去除率,当抛光盘转速为70~80 r/min时,两组实验中硅片的材料去除率相差不大,但总体而言,两组实验硅片的材料去除率相差不大。P2组实验使用的是含有磨料的S1抛光液,P4组实验使用的是不含磨料的S2抛光液,其他化学成分相同。这表明互抛抛光过程中,磨料并未对硅片表面材料去除率产生明显的影响,即在配制互抛抛光的特种抛光液时,可不用添加磨料来加强机械作用。

从图6中可以看出,当采用去离子水对硅片进行互抛时(P3组实验),硅片的表面粗糙度随着抛光盘转速的增大而不断增大,这是因为抛光盘转速不断增大,使得机械作用不断加强,硅片表面之间直接接触,材料以犁削方式去除,使得表面粗糙度越来越大;而采用无磨料自配抛光液进行互抛时(P4组实验),硅片表面粗糙度随着抛光盘转速的增大呈现先减小后增大的趋势,曲线整体变化趋势与采用有磨料互抛时(P2组实验)曲线的变化趋势相似。这表明在互抛抛光过程中,磨料不是影响表面粗糙度的关键因素,在互抛抛光过程中可以不用加入磨料,这与对比硅片材料去除率的结果相同。

在传统CMP过程中,磨料一直发挥着关键的作用,磨料的机械作用是材料去除的主要机械作用[14],但在抛光液中加入磨料也会产生许多问题,如磨料的团聚,表面划伤、残留颗粒吸附难以清洗等[15]。而采用互抛抛光时,抛光液中并不需要添加磨料,避免了上述问题的产生,且抛光效果与传统CMP的抛光效果相近。

5 结论

(1)当抛光盘转速为70 r/min时,采用有磨料抛光液进行互抛抛光实验,硅片表面的材料去除率达到最大值672.1 nm/min,表面粗糙度达到最小值4.9 nm,与传统CMP的抛光效果相近。

(2)采用有磨料抛光液和无磨料抛光液对单晶硅进行互抛实验时,两种抛光工艺的抛光效果相近,间接验证了在本实验条件下单晶硅互抛所使用的抛光液中可不用加入磨粒,改进了抛光液成分,同时在一定程度上避免了磨料难以分散和因磨料团聚而造成的抛光件表面划伤等问题。

(3)通过实验得到了互抛抛光实验中硅片的抛光效果与抛光盘转速的关系,在采用无磨料自配抛光液实验条件下,硅片表面的材料去除率随着抛光盘转速的增大呈现先增大后减小的趋势,当抛光盘转速为70 r/min时,材料去除率最大值为683.6 nm/min;硅片的表面粗糙度随着抛光盘转速的增大呈现先减小后增大的趋势,当抛光盘转速为60 r/min时,硅片表面粗糙度达到最小值,为4.8 nm。