竹节渐变喷毛带子纱的设计与开发

2019-12-17曹欣蕾朱耀麟任学勤周晓东

曹欣蕾,朱耀麟,2,任学勤,周晓东

(1.西安工程大学,陕西 西安 710048; 2.西北工业大学,陕西 西安 710072)

喷毛带子纱作为一种优良的纱线品种,生产工艺和产品质量日趋稳定,它是从包芯带子纱发展而来,不同的是其芯纱采用的是散纤维,而包芯带子纱中芯纱是一根粗条。这种纱线并非采用加捻成型,而是在小针筒回转产生网状带子的同时,把松散无序的纤维喷进带子里,由此形成的这种纱线蓬松轻柔,保暖性好,相同支数下所用原料少,单件衣服的用纱量比常规用纱量少30%左右,因此成本更低[1-2]。因其具有优良的实用特性,广受设计师和消费者青睐。

作为一款较新的纱线品种,喷毛带子纱在市场上流行的品种很少,风格也很普通,生产经验较少,不少企业在喷毛带子纱的开发过程中仍存在着很大的困惑[3]。近几年,生产实际和市场需求使研究人员对喷毛机和喷毛带子纱有了新的认识和开发方向,喷毛带子纱研究也逐渐深入[4]。段磊[1]通过调节喂入罗拉的时间和运行速度,开发了大肚喷毛带子纱,其纱体大小和平线可以随机变化;王海水[3-4]提出喷毛带子纱的开发方向为多色结子带子纱。为了使喷毛带子纱的产品种类多样化,同时也为了提升喷毛带子纱的产品质量,本文针对纱线结构和色彩进行设计,开发了一款双色渐变竹节喷毛纱,且只有竹节部分渐变,平线是空带子且长度可以随机变化,纱线外观色彩丰富,织物花型立体饱满。

1 竹节喷毛带子纱的生产原理

喷毛带子纱是在喷毛机上生产的一款纱线,在生产过程中,小针筒编织管状带子时形成一个封闭空间,此时往带子中间连续喷入散纤维,就形成了普通喷毛带子纱[5]。相比于普通喷毛带子纱,竹节喷毛带子纱是在钩针编织带子的同时往带子里面间歇喷入散纤维,这样会形成粗细交替的具有竹节外观的竹节喷毛带子纱。

图1 竹节喷毛带子纱生产过程

喷毛机是普通包芯带子纺纱机通过改造后的设备。竹节喷毛带子纱生产过程见图1。粗纱A和粗纱B分别经A罗拉和B罗拉喂入,然后通过速度相同反向转动的分梳辊,将喂入的粗纱打碎成分散的纤维,纤维在电动机产生的离心力和正压作用下喷进内转的小针筒编织的管状带子中,出纱口正对针筒口,减少了生产中的损耗,散纤维喷入带子纱中会被带子包裹住不脱落,针筒编织的外包带子既可以用棉纱线,也可以用单根普通长丝或弹力丝。采用内转式小针筒,原因是导纱钩的位置是固定的,所以通过小针筒转动来给纱线加捻,这样纱线在输出罗拉上端时有一定的捻度,然后纱线通过输出罗拉到达下方卷绕,通过环锭卷绕并同时退捻,这样整个纱线成纱是没有捻度的,纱线手感蓬松柔软,强力也能达到要求,这种纱线很受市场欢迎[6-7]。

A、B 2对罗拉喂入速度的快慢直接影响纱线的粗细,速度为零时仅编织空带子,竹节是在2对罗拉同时喂入纱线时产生的。设A、B 2对罗拉喂入的粗纱线密度均为ρq,A罗拉喂入速度为Va,B罗拉喂入速度为Vb,分梳器的线速度为Vs,经过分梳器牵伸后的A纱和B纱的线密度分别ρa和ρb,经过梳理器梳理混合后的A、B混合纱的线密度为ρh,则粗纱A的牵伸倍数Ea为:

(1)

粗纱B的牵伸倍数Eb为:

(2)

经分梳器牵伸后A纱的线密度ρa为:

(3)

经分梳器牵伸后B纱的线密度ρb为:

(4)

经分梳器梳理混合后的A/B混合纱的线密度ρh为,

(5)

已知2组粗纱线密度ρq和分梳器线速度Vs,并且通过测量得到最终纱线上竹节部分线密度ρh,则A、B 2对罗拉的喂入速度Va和Vb之和为固定值,因此,在设计竹节渐变工艺时只需对A、B 2根粗纱喂入速度进行互补设计即可。

2 纱线工艺设计

采用0.8 g/m的黑色和白色羊毛粗纱各一根作为芯纱,2根8.33 tex/24 F的涤纶有光长丝作为带子纱,在HLP喷毛机上进行纺制,分梳器线速度3.68 m/min,针筒转速455 r/min,针数12 G,输出罗拉转速776 r/min,环锭转速12.7 r/min,配合专用于花式纱线生产控制的多形式电动机电脑控制器[8-9],开发双色竹节渐变喷毛带子纱。纱线由平线部分和竹节部分组成,平线部分的设计思路是相邻2个竹节之间的长度随机变化;竹节部分的设计思路是采用双色渐变设计。结合这2部分思想设计平线长度随机的双色渐变竹节喷毛带子纱。

2.1 喂入罗拉工艺参数与线速度之间的关系

要想得到渐变喷毛带子纱,必须严格控制好喂入罗拉A、B的喂入速度,罗拉A、B的喂入速度直接影响粗纱A和粗纱B的喂入比例。开发该款纱线所用的工艺管理软件上的罗拉速度并不是实际生产速度,但二者之间呈线性相关,罗拉实际运行速度由测速仪测得。喂入罗拉工艺参数与其线速度对应表见表1。

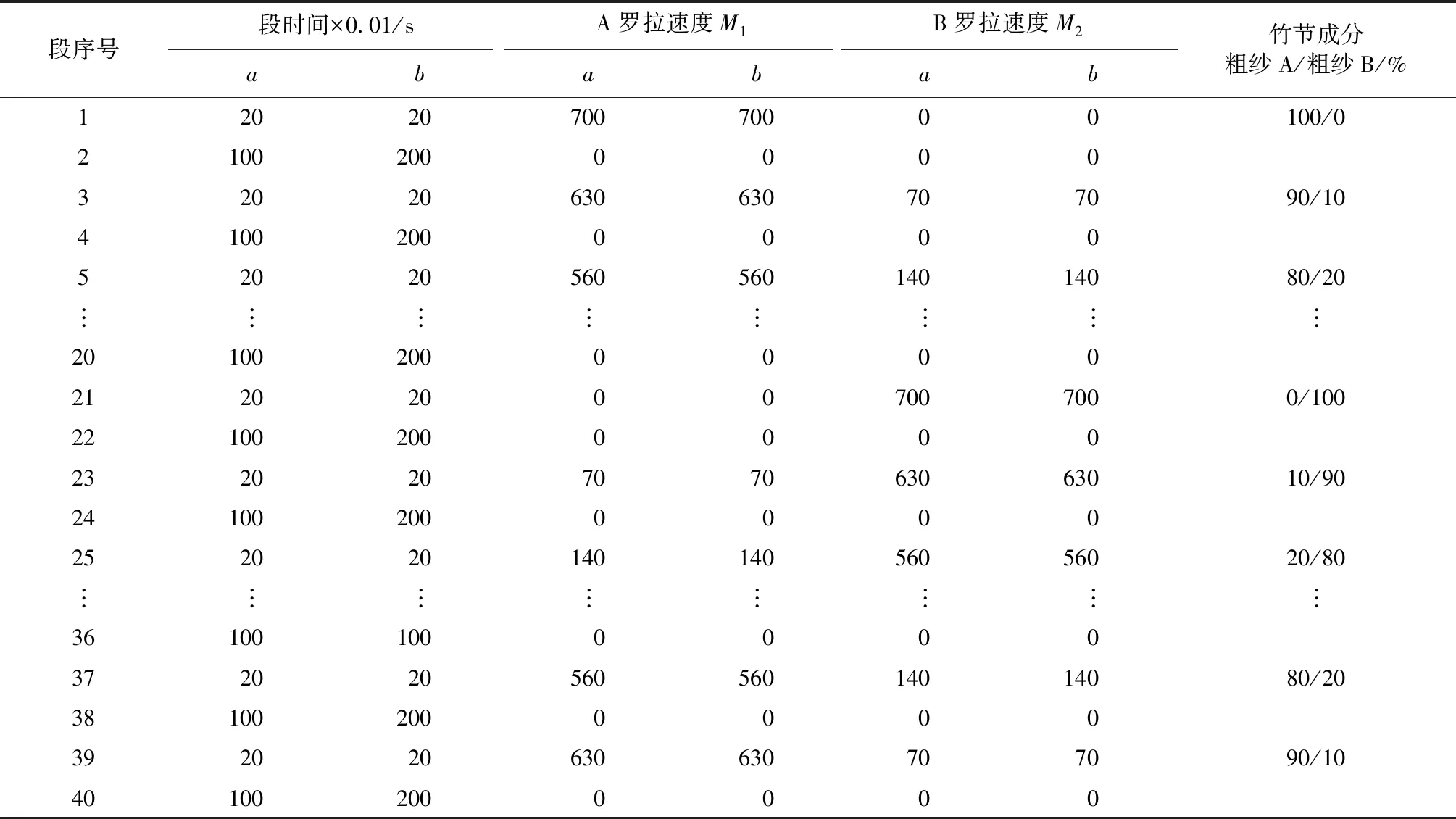

表1 喂入罗拉工艺参数与其线速度对应表

由表1可得,罗拉工艺参数与实际线速度之间存在线性关系为:

V=0.006 55M

(6)

2.2 平线长度随机效果设计

在针织物的生产过程中,纱线在纬向上连续往复织造,竹节在布面上的排列为循环往复顺序排列。如果设计纬纱时竹节排列不当,极易在布面上产生“云斑”,使得竹节离散性差,织物外观效果不自然。在影响竹节类织物风格的工艺参数中,平线长度是一个非常重要的因素[10]。

本文开发的平线长度随机选择的双色渐变竹节喷毛带子纱,其平线长度是在规定长度范围内随机选择的。花式纱线专用电脑控制器特有的随机功能可以通过速度随机模式或时间随机模式来实现平线段长度的任意设计。需要特别说明说的是,工艺软件上的罗拉速度没有单位,但其工艺参数与实际速度之间存在线性关系,由式(6)计算得出罗拉工艺参数所对应的具体线速度。平线长度随机的双色渐变竹节喷毛带子纱生产工艺见表2。在随机模式下,段时间的工艺参数和A、B罗拉速度的工艺参数均分为2栏,即a栏和b栏,其表示段时间和罗拉速度的运行参数是在a~b区间内任意选择。若a≠b,在a和b之间任意选择,便可实现各花型长度的随机变化;若a=b,则运行参数固定不变,各花型长度一致。

表2 平线长度随机的双色渐变竹节喷毛带子纱生产工艺

表2中偶数段是生产平线,A、B罗拉不运转,只有小针筒在编织带子,所以只生产带子。采用时间随机模式,如偶数段的平线工艺所示,生产平线时的段时间在100~200之间,由于时间精度为0.01 s, 也即在1 ~2 s之间随机选择。输出罗拉速度不变,实测出的纱线的平线长度在1~11 cm之间随机分布,且每个工艺循环所生产的纱线平线部分长度都不同。经过这样设计,使竹节在布面分布的离散程度提高。

2.3 竹节渐变效果设计

目前,喷毛带子纱都是采用连续喂入粗纱的方式生产,生产出来的喷毛带子纱呈平直结构,本文采用间歇式喂入,纱线整体呈竹节式结构。表2中,奇数段是生产竹节部分,具体生产时间为0.2 s(a=20×0.01 s),0.2 s(b=20×0.01 s),即生产竹节的时间固定为0.2 s,2个喂入罗拉单位时间的总喂入量不变,因此竹节大小是一致的。奇数段则是A、B 2种不同颜色粗纱按照不同的喂入比同时间歇喂入A、B 2个罗拉,在总喂入量不变(竹节粗细一致)的情况下喂入的比例不一样,粗纱A的喂入速度在工艺中以70为渐变梯度逐渐递减到0后递增到630,相应的,粗纱B的喂入速度在工艺中以70为渐变梯度逐渐递增到700后递减到70。以此类推,便设计出了长达40段的工艺平线长度随机的双色渐变竹节喷毛带子纱工艺,其中,竹节从纯A色渐变到纯B色再渐变到纯A色需要20段的渐变工艺,其渐变效果分别体现在20个不同的竹节上,且竹节粗细一致,长度都是4 cm。

在此工艺下生产的平线长度随机分布的双色竹节渐变喷毛带子纱见图2。平线长度在1~11 cm之间任意分布,区别仅在于平线部分工艺不同,仅对平线长度进行随机工艺设计。平线长度一致的双色竹节渐变喷毛带子纱见图3。生产平线的时间均为2 s,因此平线段的长度一致。对比图2、3可以看出,平线长度的随机设计打破了图3所示纱线上的竹节规律分布的特点。

图2 平线长度随机的双色 竹节渐变喷毛带子纱

图3 平线长度一致的双色 竹节渐变喷毛带子纱

将图2、3中2款纱线在针织横机上织出布样,平线长度随机分布的竹节渐变喷毛带子纱织物见图4,平线长度一致的竹节渐变喷毛带子纱织物见图5。可见,图4织物的竹节随机分布在布面上,离散性相比图5织物好且颜色分布均匀,避免了因竹节集聚分布而使布面产生“云斑”的现象,因此,该款纱线的设计有效地解决了企业在生产竹节类织物时所遇到的织造难题。

图4 平线长度随机分布的 竹节渐变喷毛带子纱织物

图5 平线长度一致的竹节 渐变喷毛带子纱织物

3 结 论

①本文开发的新型竹节渐变喷毛纱带子纱,在普通喷毛带子纱的基础上,通过调节各喂入罗拉的速度来产生颜色深浅不同的竹节,其颜色是双色渐变的且渐变梯度小,使最终织物上的竹节渐变视觉效果良好,颜色过渡均匀自然。

②在喷毛带子纱等系列纱线的开发过程中,可以利用花式纱线控制器所特有的随机功能开发出平线长度随机分布的双色渐变竹节喷毛带子纱,生产的织物质地轻薄、手感饱满、花型立体,竹节在布面离散分布,较好地解决了织物上形成的“云斑”的问题。