提高精纺羊毛织物褶裥保持性的后整理工艺

2019-12-17庄伟华杨德明符爱芬俞金林詹永娟沈彧超

庄伟华,杨德明,符爱芬,俞金林,詹永娟,沈彧超

(江苏丹毛纺织股份有限公司,江苏 丹阳 212351)

精纺毛织物的后整理工艺是毛纺织重要环节[1]。尽管羊毛纤维本身具有一定回弹性、织物具有丰厚、保暖等特点[2-3],但是单一的功能、风格不能满足人们日益提高的服用、美观要求[4]。因此,有必要通过后整理手段提升毛织物附加值满足人们需求。

当前,全毛或高比例羊毛织物由于羊毛遇温湿热环境易毡缩及不耐水洗等固有缺陷[5-6],饱受消费者诟病。为了提升羊毛织物保形、易护理能力,改良后整理工艺,尤其煮呢工艺、浸轧整理工艺是可行路径[7]。其中,煮呢是通过水流、温度、压力等工艺条件来改进羊毛织物外观,增加织物弹性、光泽的重要手段[8-9]。浸轧,尤其聚氨酯树脂整理,将一定浓度的助剂整理液应用到纺织品内部,并在高温烘焙条件与羊毛纤维上的氨基、羧基等活性基团发生共价结合,最终在羊毛织物表面形成一层弹性亲水薄膜,改善羊毛织物抗皱、保形等褶裥保持指标[10]。本文通过调整双槽煮呢、聚氨酯树脂BAP-01整理工艺参数,测试并分析毛织物弹性及褶裥耐久性相关指标,研究并优化提高全毛面料褶裥保持性的后整理工艺。

1 实验部分

1.1 实验准备

材料:江苏丹毛纺织股份有限公司生产的全毛哔叽坯布,面密度300 g/m2,紧度105%,纬经比0.95。

助剂:拓纳化学Synthappret的水溶性聚氨酯性BAP-01抗皱整理剂;ERKANTOL NR非离子活性剂;江苏佰耀生物科技有限公司的碳酸氢钠粉末。

设备:选用中山市古丘印染机械有限公司的NM-450型气压电动轧车、德国Brueckner公司VNE6烘干定形机,无锡市杨市星火机械MBQ31-Ⅱ辊压式双槽煮呢机,烧杯、玻璃棒若干。

1.2 实验方案

1.2.1 煮呢整理

通过设计表1所示3因素3水平正交试验方案,研究双槽煮呢加压次数、煮呢温度及煮呢时间对织物折皱回复角的影响。

表1 双槽煮呢整理试验因子表

1.2.2 聚氨酯树脂抗皱整理

浸轧整理流程:湿整理后织物→烘干→二浸二轧→130 ℃预烘干→高温烘焙定形。

将聚氨酯树脂以一定浓度溶于水中,并加入渗透剂、交联剂,加碳酸氢钠调节pH值至7.0~7.5,然后浸轧毛织物。通过设计表2的3因素3水平正交试验方案,研究聚氨酯抗皱整理剂质量浓度、轧液率、烘焙温度对织物褶裥保持性相关指标影响。

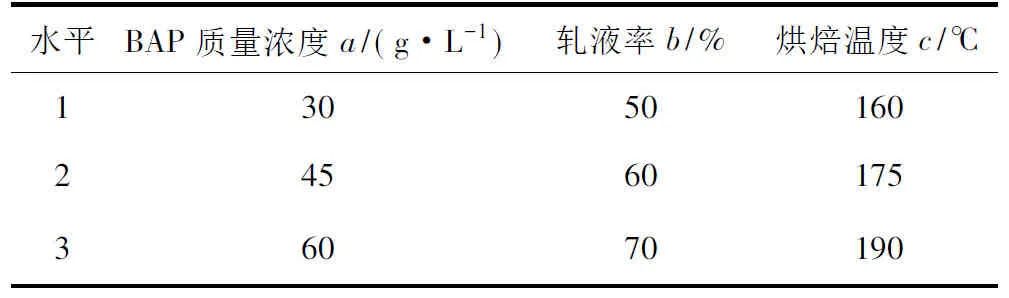

表2 BAP树脂浸轧整理试验因子表

1.3 测试项目及设备

1.3.1 毡缩率测试

毡缩率采用瑞典伊莱克斯Wascator FOM 71 CLS缩水率试验机,参照IWS TM31《可机洗羊毛的防缩测试》测试。按IWS TM31准备样品,将织物以质量比1∶2,经1×7 A程序松弛及3×5 A程序洗涤,记录松弛及洗涤后尺寸测试结果,计算平均值。

1.3.2 折皱回复角测试

折皱回复角采用大荣纺织YG(B) 541D-II型折皱回复角测试仪,参照GB/T 3819—1997 《纺织品 织物折痕回复性的测定 回复角法》进行测试。急弹回复角测试时间为15°±1°,缓弹回复角测试时间5 min±5 s,压力负荷为(10±0.05) N,测试工位10位,每组试样测试1次。

1.3.3 褶裥外观等级测试

织物洗涤后褶裥外观等级测试参照GB/T 13770—2009 《纺织品 评定织物经洗涤后褶裥外观的试验方法》,将织物按GB/T 8629—2017《纺织品 试验用家庭洗涤和干燥程序》选择4 N洗涤程序处理5次,在暗室环境下与褶皱外观立体标准样板对比评级。织物洗涤及干燥设备按照GB/T 8629—2017规定采用A型洗衣机:瑞典伊莱克斯生产的Wascator FOM71 CLS欧标缩水率洗衣机。每块样品评级结果以3名观察者平均值认定,精确到0.5级。

1.3.4 落水变形等级测试

落水变形参照GB/T 33270—2016《毛织品落水变形试验方法》进行,将织物预调湿24 h,置于4 g/L标准合成洗涤剂浸渍10 min,晾干、(150±2) ℃熨烫10 s,在暗室环境下与落水变形标样对比评级。评级结果。每块样品评级结果以3名观察者平均值认定,精确到0.5级。

2 结果与讨论

2.1 折皱回复角

2.1.1 双槽煮呢工艺

根据双槽煮呢整理正交试验方案,测试9组煮呢实验方案下全毛织物的折皱回复角,结果见表3。其中,折皱回复角=经向折皱缓回复角+纬向折皱缓回复角(下同)。

由表3可以看出:煮呢过程中,影响全毛织物折皱回复角的因素作用依次为:煮呢加压次数A>煮呢温度B>煮呢时间C。随着煮呢次数及煮呢温度增加,全毛织物折皱回复角提高;当煮呢时间达到45 min,继续延长煮呢时间对织物折皱回复角几乎无提升,甚至负提升。当煮呢加压3次、煮呢温度100 ℃、煮呢时间45 min时,织物达到最好折皱回复角,即方案9。

表3 双槽煮呢对全毛织物折皱回复角影响

分析产生上述现象的原因,煮呢加压次数增加及煮呢温度提高可以实现羊毛纤维在一定时间内实现分子链拆散、重建,新建立的分子链作用力较为稳定,因而保证全毛织物煮呢后折皱回复角提升;而煮呢时间的增加并不能提高羊毛纤维分子链数量,因此对折皱回复角提升较为有限。

2.1.2 BAP-01浸轧整理工艺

根据BAP-01浸轧整理正交试验方案,测试9组BAP整理实验方案下全毛织物的折皱回复角,结果见表4。

表4 树脂浸轧整理对全毛织物折皱回复角影响

由表4可以看出:BAP影响全毛织物折皱回复角的因素作用依次为:BAP质量浓度a>烘焙温度c>轧液率b。随着BAP质量浓度提高,织物折皱回复角相应提高;而增大轧液率及烘焙温度,织物折皱回复角先增加后减小,提升有限。当BAP质量浓度为60 g/L、轧液率60%、烘焙温度175 min时,织物达到最好折皱回复角;较优方案为方案9。

分析产生上述现象的原因,BAP质量浓度提升,单位面积羊毛纤维接触BAP树脂游离分子的数量增加,从而结合分子的机率提高,折皱回复角提高;轧液率提高,在初始阶段增加羊毛与BAP结合几率,但继续提高轧液率,并不能增加羊毛与BAP反应基团,因此对折皱回复角提升有限;烘焙温度提高,可以提高BAP与羊毛结合牢度,过高温度容易使羊毛损伤,无益于结合牢度,折皱回复角相应会有所下降。

2.2 毡缩率

根据BAP树脂浸轧整理正交试验方案,测试9组BAP整理实验方案下全毛织物的毡缩率,结果见表5。

表5 树脂浸轧整理对全毛织物毡缩率影响

由表5可以看出BAP影响全毛织物毡缩率的因素作用依次为:BAP质量浓度a>轧液率b=烘焙温度c。随着BAP质量浓度、轧液率及烘焙时间提高,全毛织物毡缩率呈下降趋势。当质量浓度为45或60 g/L,轧液率70%,烘焙温度190 ℃时,织物达到最佳毡缩率;在本试验过程中较优方案配置为质量浓度45 g/L、轧液率60%、烘焙温度190 ℃。

分析产生上述现象的原因,BAP质量浓度提高及轧液率增加,与羊毛分子发生交联的BAP树脂及存在于羊毛纤维分子间的BAP树脂比例提高,从而有效阻止纱线、纱线间收缩趋势;而烘焙温度提高,可提升整理后遇BAP交联程度及牢度,对毛织物遇温湿热毡缩具有抵抗左右。

2.3 落水变形等级

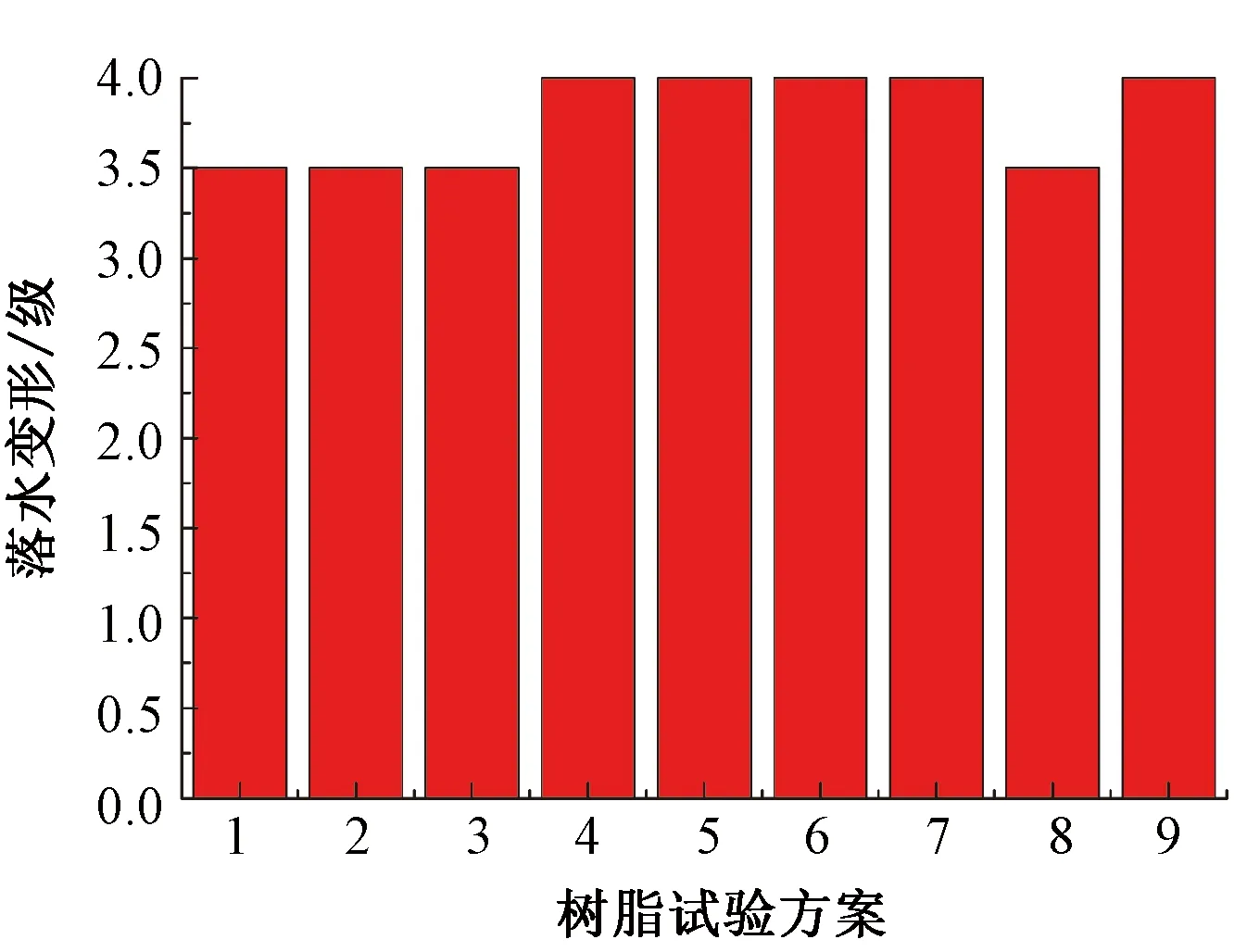

根据BAP树脂浸轧整理正交试验方案,测试9组BAP整理实验方案下全毛织物的落水变形等级,结果见图1。

图1 树脂浸轧整理对全毛织物落水变形影响

由图1可以看出:随着BAP质量浓度提高至45 g/L,全毛织物落水变形等级基本提高至4级,继续增大质量浓度,落水变形等级基本不变。此外,由方案1、2、3可以看出,在取值区间内改变轧液率、烘焙温度对全毛织物落水变形影响不明显。

分析产生上述现象的原因,所采用的织物结构已经保证落水变形满足服用要求,随着BAP质量浓度提高,交联程度提高,全毛织物抵抗变形能力增强;但继续提高质量浓度,交联程度达到最大值,无法继续增加反应基团,落水变形等级也不再变化。

2.4 褶裥外观等级

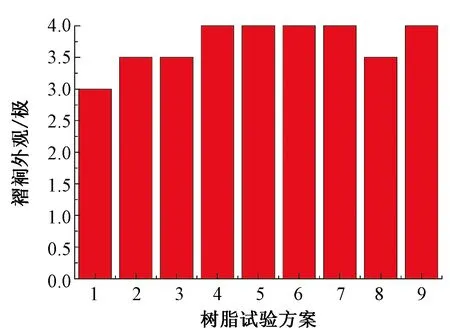

根据BAP树脂浸轧整理正交试验方案,测试9组BAP整理实验方案下全毛织物的褶裥外观等级,结果见图2。

图2 树脂浸轧整理对全毛织物褶裥外观影响

由图2可以看出:随着BAP质量浓度提高至45 g/L,全毛织物褶裥外观等级基本提高至4级,继续增大BAP质量浓度,褶裥外观不再变化。此外,由方案1、2、3可以看出,在取值区间内,随着轧液率增大、烘焙温度提高,全毛织物褶裥外观有所改善,由3.0级提高至3.5级。

分析产生上述现象的原因,所采用的织物结构已经保证落水变形满足服用要求,随着BAP质量浓度提高,交联程度提高,全毛织物抵抗变形能力增强;但继续提高质量浓度,交联程度达到最大值,无法继续增加反应基团,褶裥外观等级也不再变化。

3 结 论

本文采用3因素3水平正交试验研究双槽煮呢加压次数、温度、时间对毛织物折皱回复性的影响;采用3因素3水平正交试验研究浸轧整理的BAP质量浓度、轧液率、烘焙温度等指标对毛织物折皱回复性、毡缩率、褶裥外观、落水变形的影响。研究结果如下:

①相同条件下,煮呢加压次数、煮呢温度提高,羊毛织物的折皱回复角增大;延长煮呢时间,折皱回复角无明显提升。

②BAP-01质量浓度增大,全毛织物折皱回复角增加。

③BAP-01质量浓度增大、轧液率增大、烘焙温度升高,全毛织物毡缩率降低。

④BAP-01质量浓度达到45 g/L后,继续增加质量浓度,落水变形、褶裥外观等级基本保持不变。