减振增压钻井技术与实践应用探讨

2019-12-16张传荣

张传荣

【摘要】减振增压装置是针对现有钻井设备及工艺破岩效率和钻井速度低的特点,提供一种既可以减少钻柱振动,又能增加钻头喷嘴的射流压力,提高破岩效率,从而提高钻井速度的井下钻柱减振增压装置。减振增压技术的使用,不但能够克服地层倾角大、夹层多易憋跳等困难,而且很好的起到了防斜打快的作用,大大缩短了钻井周期,提高了钻井速度。

【关键词】钻井技术 减振增压技术 探讨

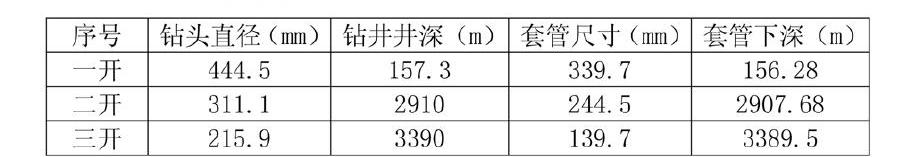

某井是中国石化在胜利油田部署的一口重点实验预探井,完钻井深3390米,为了克服该区域地层倾角大、易斜、夹层多易憋跳等困难,采用减振增压钻井技术,提高了大井眼钻井速度,在同区块中取得了较高的技术指标,创历史新高,三开后进行连续200米硬密闭取芯,并取得了圆满成功。

该井实际井身结构数据如下:

1减震增压装置的结构及原理

钻井工程中,影响破岩效率的主要因素是破岩工具和方法。实践表明,提高钻井过程中井底钻头喷嘴的射流能力,可以大大提高钻头的破岩效率及钻井速度。但是,如果从地面增加钻井液的压力输送给井底的钻头喷嘴,需要改变现有的设备和工艺,成本昂贵。

减振增压装置是针对现有钻井设备及工艺破岩效率和钻井速度低的特点,提供一种既可以减少钻柱振动,又能增加钻头喷嘴的射流压力,提高破岩效率,从而提高钻井速度的井下钻柱减振增压装置。

减振增压装置包括上部转换接头、弹簧、中心轴、活塞轴、密封总成、增压缸、高压流道和下部转换接头,上部转换接头与弹簧上封堵接头、中心轴和活塞轴连成一体,中心轴与花键外筒相配合,可用于传递扭矩并允许中心轴可以上下活动,中心轴通过紧锁螺母连接活塞轴。弹簧外筒、弹簧下封堵接头、花键外筒和下部转换接头连成一体,弹簧的底端设有出水阀,出水阀连通高压通道。

结构图如下:

本装置上部为减振系统,下部为钻井液增加系统,可整体连接在钻柱和破岩钻头之间,实施钻井时,由于钻柱的纵向振动,钻柱带动上部转换接头、弹簧上封堵接头、中心轴和活塞轴一起上下运动,同时,弹簧外筒内的弹簧通过压缩和膨胀可保证弹簧外筒、增压缸等不随钻柱上下运动,当钻柱向上运动时,带动中心轴和活塞轴相对于增压缸向上移动,增压缸内产生负压,吸入钻井液。当钻柱向下运动时,带动中心轴和活塞轴向下移动,压缩增压缸内的钻井液并使之增压,增压后的钻井液通过出水阀进入高压流道,高压流道也联通某个钻头喷嘴的高压管相连,从而产生高压射流,辅助破碎岩石。

简单的说就是当钻柱发生纵向振动时,带动活塞轴相对于增压缸产生往复运动,实现钻井液在井下增压。同时,通过弹簧和增压缸内的钻井液吸收振动能量,稳定钻柱和井底钻头。

2减振增压技术在钻井中的应用

为克服该区域底层倾角大、易斜、夹层多易憋跳等困难,通过与石油大学钻井工程科研所合作,大胆尝试减震增压的新技术,应用于某井2200m-2910m井段,地层数据如下:

使用井下钻柱减振增压装置的井段内,机械钻速13.92m/h,在地层基本相同,钻井参数亦基本一致的情况下,与邻井对比,相当于相同井段机械钻速的两倍。减振增压技术的使用,不但能够克服地层倾角大、夹层多易憋跳等困难,而且很好的起到了防斜打快的作用,大大缩短了钻井周期,提高了钻井速度,仅用12天15小时就打完技套,创同区块历史新高。

3结束语

减振增压装置是针对現有钻井设备及工艺破岩效率和钻井速度低的特点,提供一种既可以减少钻柱振动,又能增加钻头喷嘴的射流压力,提高破岩效率,从而提高钻井速度的井下钻柱减振增压装置。

减振增压技术的使用,不但能够克服地层倾角大、夹层多易憋跳等困难,而且很好的起到了防斜打快的作用,大大缩短了钻井周期,提高了钻井速度。