加固后现浇混凝土楼板承载能力分析与静载实验研究

2019-12-16李慧民张晓旭

李慧民,熊 登,张晓旭,熊 雄

(1.西安建筑科技大学土木工程学院,陕西 西安 710055;2.中冶建筑研究总院有限公司,北京 100088)

0 引 言

作为传递楼面荷载的主要承重构件,现浇钢筋混凝土楼板需要满足承载、变形及正常使用要求[1],但在混凝土实际养护的过程中,伴随着混凝土自身的收缩或外部温度、湿度等环境条件的改变,易导致混凝土楼板产生裂缝。裂缝病害的产生,轻则影响楼板正常的使用功能,降低工程寿命,重则导致结构出现安全性问题,因此对现阶段有裂缝病害产生的楼板,尤其是已浇筑成型的楼板有必要采用经济合理,方法可行的加固方案来消减病害,而在加固后为全面了解楼板的承载能力,评定楼板的变形、应变、开裂及裂缝形态和宽度发展的情况,就需要对加固后楼板进行检测。

1 工程概况

某市财富中心 A 座大厦为现浇钢筋混凝土框架-核心筒结构。该建筑地下 3 层,地上 18 层。该建筑抗震设防烈度为 8 度(0.20 g),设计地震分组为第一组,结构抗震等级为二级,建筑抗震设防类别为丙类。建筑设计使用年限为 50 年,结构安全等级为二级,楼盖为现浇混凝土楼盖,其中 9~10 层层高为 5.4 m,11~13 层层高为 4.2 m。根据该大厦设计图纸,该建筑 9~13 层顶板混凝土设计强度等级为 C 30,钢筋采用 HRB 400,原设计楼面活荷载标准值为 2.0 kN/m2。在实际使用中,楼板产生了局部裂缝和挠曲变形,考虑到楼层未来使用过程中会放置设备,从而增大楼面活荷载标准值,为满足大厦的使用要求,故对其进行加固处理,加固方法采用对楼板下穿预应力钢绞线,喷锚高性能水泥复合砂浆进行加固。为检验承载力是否满足 GB/T 50344-2004《建筑结构检测技术标准》、GB/T 50152-2012《混凝土结构试验方法标准》及相关标准的要求,选取了该大厦较为典型的一处楼板进行原位加载试验,来评定该楼板的承载能力和加固效果。

2 楼板承载力性能实荷检测原位加载试验

2.1 试验荷载组合计算

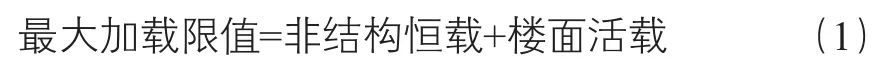

按照国家规范 GB 50009-2012《建筑结构荷载规范》中对大厦办公楼楼面活荷载标准值的规定,取其值为 2.0 kN/m2,永久荷载效应值作为结构自重考虑[2],根据原位加载试验的目的,并结合项目实际情况,本次静载试验最大加载限值取荷载的标准组合,按式(1)计算。

本次试验按照委托方综合考虑大楼实际使用状态后,要求非结构层恒载取到 4.0 kN/m2,加上楼面活荷载标准值 2.0 kN/m2,根据计算楼板最大加载限值取为6.0 kN/m2。

2.2 试验装置

①BGK 4000 弦式应变传感器 10 个、配套 YJVWR 02 数据采集仪一台;②磁力表座 9 个并搭配 9 块数显百分表,用于对楼板的挠度数据的采集;③钢卷尺,用于试验现场的长度尺寸数据采集;④现场搭设简易钢管脚手架,为磁力表座提供吸附平台;⑤楼面铺设细沙找平,在楼面待测楼板区域四周支撑木模板并铺设塑料布围成水池,如图1 所示。装置设置完毕后如图2 所示。

图1 现场水池布置

图2 现场测试装置布置

2.3 荷载试验过程

为了检验楼板的结构承载性能,选取了在 A 座中较为典型的 11 层 21-23/Q-S 轴楼板进行原位试验,其尺寸为 8 900mm(东西)×7 300mm(南北),该双向板板厚 200 mm,加固后板厚为 250 mm 左右。在 11 层板底处进行实验数据的采集,在 12 层板顶处同样的区域进行静力堆载。

2.3.1 加载方法

原位加载试验应根据结构特点和现场条件选择合适的加载方法,考虑到现场实际条件,本次加载采用了注水作为重物充当荷载的加载方式[3],在楼面板上搭设水池,覆盖塑料布,根据液面高度确定所加荷载的大小。

2.3.2 测点布置

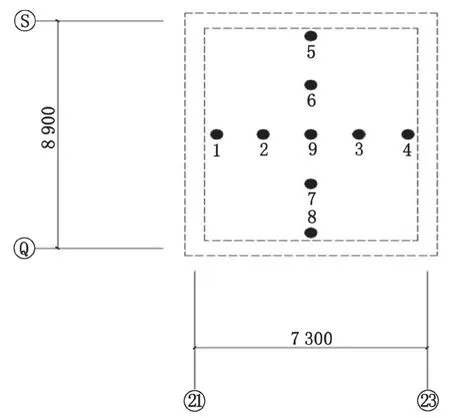

根据 GB/T 50152-2012《混凝土结构试验方法标准》相关规定,双向板分别沿板底纵向和横向中线,在支座端、1/4 跨、跨中、3/4 跨附近各布置 1 个精度为0.01 mm、量程为 50 mm 的数显百分表进行挠度测量,共 9 个测点,具体测点分布及编号如图3 所示。

图3 挠度测点布置(单位:mm)

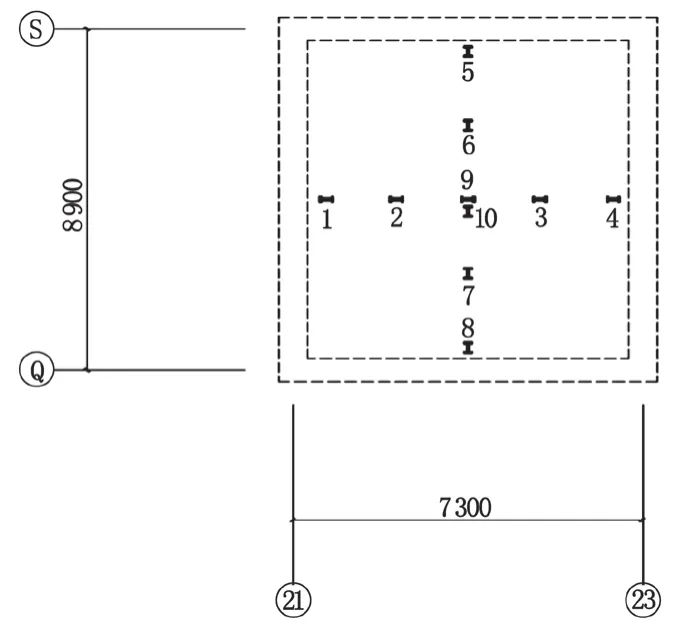

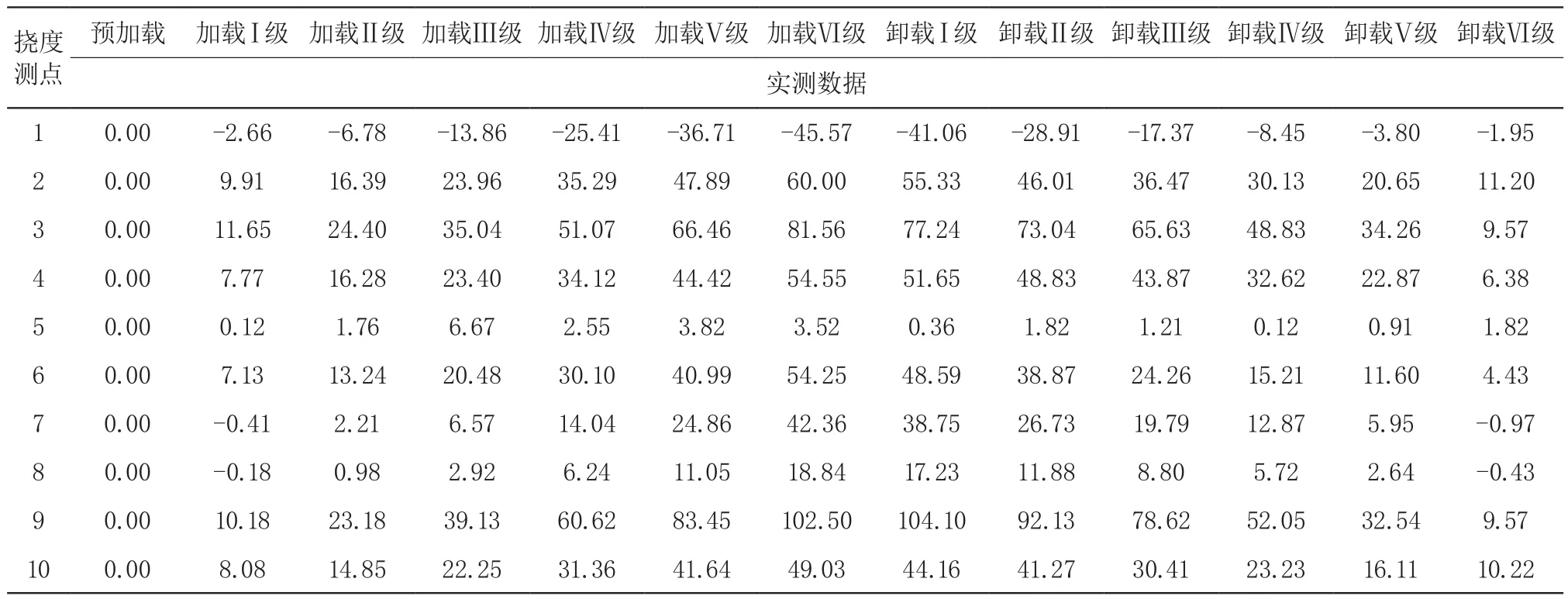

根据 GB/T 50152-2012《混凝土结构试验方法标准》相关规定,此次静载试验采用弦式应变计,量测加载、卸载过程中楼板混凝土的应变,楼板长向与短向均布置 5 个挠度测点,共 10 个测点,具体测点分布及编号如图4 所示。

图4 应变测点布置(单位:mm)

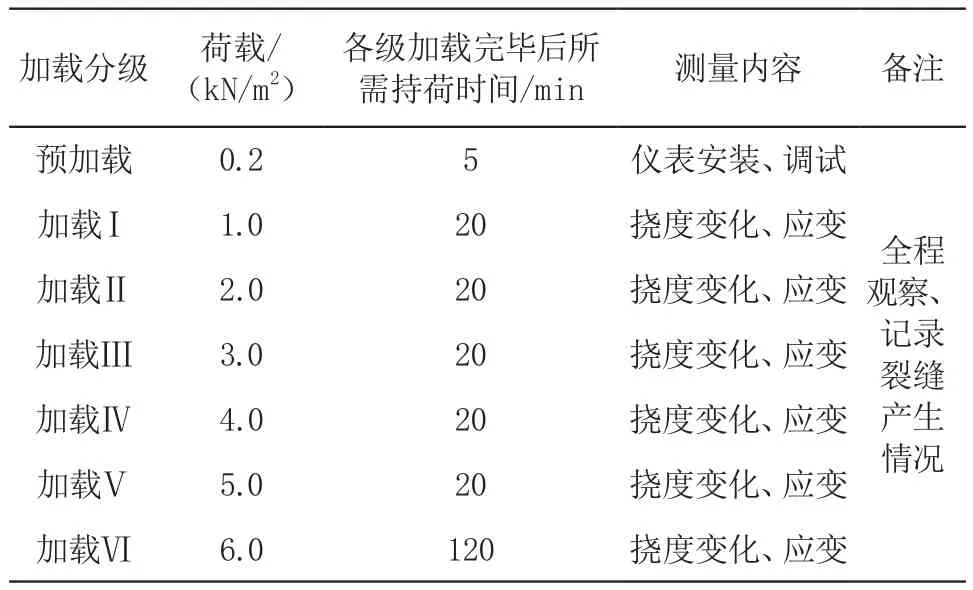

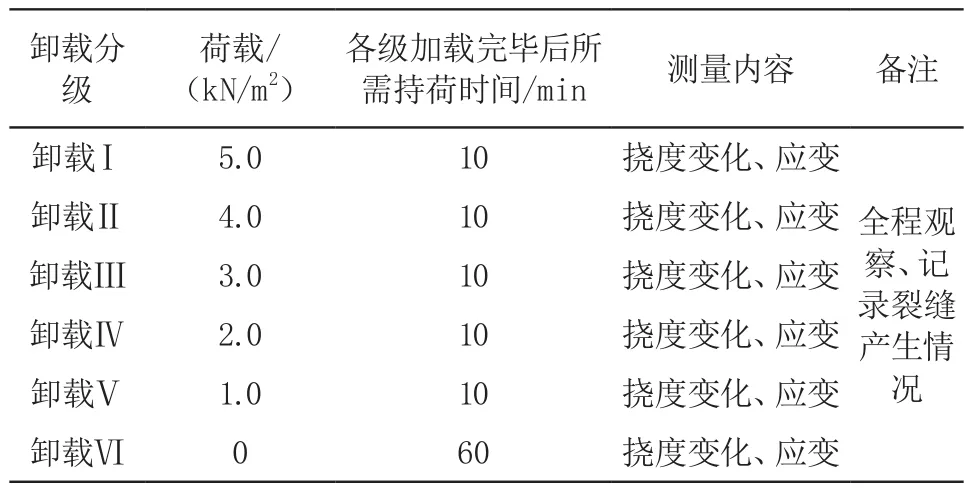

2.3.3 分级加载制度

本次试验采用 6 级分级加载,具体如表1 所示。预加载阶段,以板面水池和细沙找平层自重充当荷载,安装调试仪器,安装完毕后持荷 5 min。前 5 级各级加载值 1 kN/m2,即每当水池液面平均高度达 10、20、30、40、50 cm 时停止注水,I-V 级的荷载加载完毕后均需持荷 20 min,再对楼板进行测量。当 6 级荷载加载完毕,即水池液面平均高度达到 60 cm 时,完全停止注水,此时持荷时间需增至 120 min待上部荷载完全稳定后对楼板进行挠度及应变的测量。

表1 试验加载制度

2.3.4 加载注意事项

根据 GB/T 50152-2012《混凝土结构试验方法标准》相关规定,加载过程中结构若出现了①控制测点的变形、裂缝、应变等已达到或超过理论控制值;②结构的裂缝、变形急剧发展;③弯曲挠度达到146mm(跨度的1/50);④发生其他形式的意外试验现象。应立即停止加载,分析原因后如认为需继续加载,宜增加荷载分级,并应采取相应的安全措施[4]。

2.3.5 分级卸载

荷载的分级卸载同样分为 6 级,每级卸载值为1 kN/m2,I-V 级卸载完毕后需持荷 10 min,对楼板进行测量;Ⅵ 级卸载完毕后,需清除楼面全部荷载,并增加持荷时间至 60 min,待楼板稳定后重新测量残余变形,具体如表2 所示。

表2 试验卸载制度

3 静载试验结果及分析

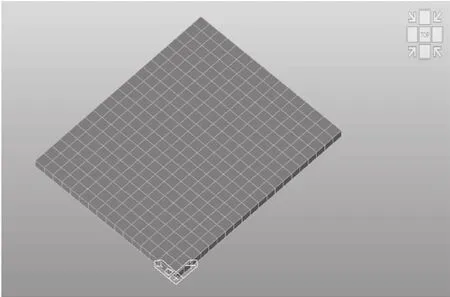

3.1 有限元理论计算

理论计算部分采用了 MIDAS Gen 有限元软件,对楼板进行数值模拟分析。将楼板划分为 320 个单元,357 个节点,定义楼板混凝土强度为 C 30,边界采用四边固定边界,按分级加载的方式,依次对板单元布置均布面荷载,进行受力分析。计算模型如图5 所示,Ⅵ 级荷载下挠度云图如图6 所示。

图5 板单元计算模型

图6 Ⅵ 级荷载下挠度云图

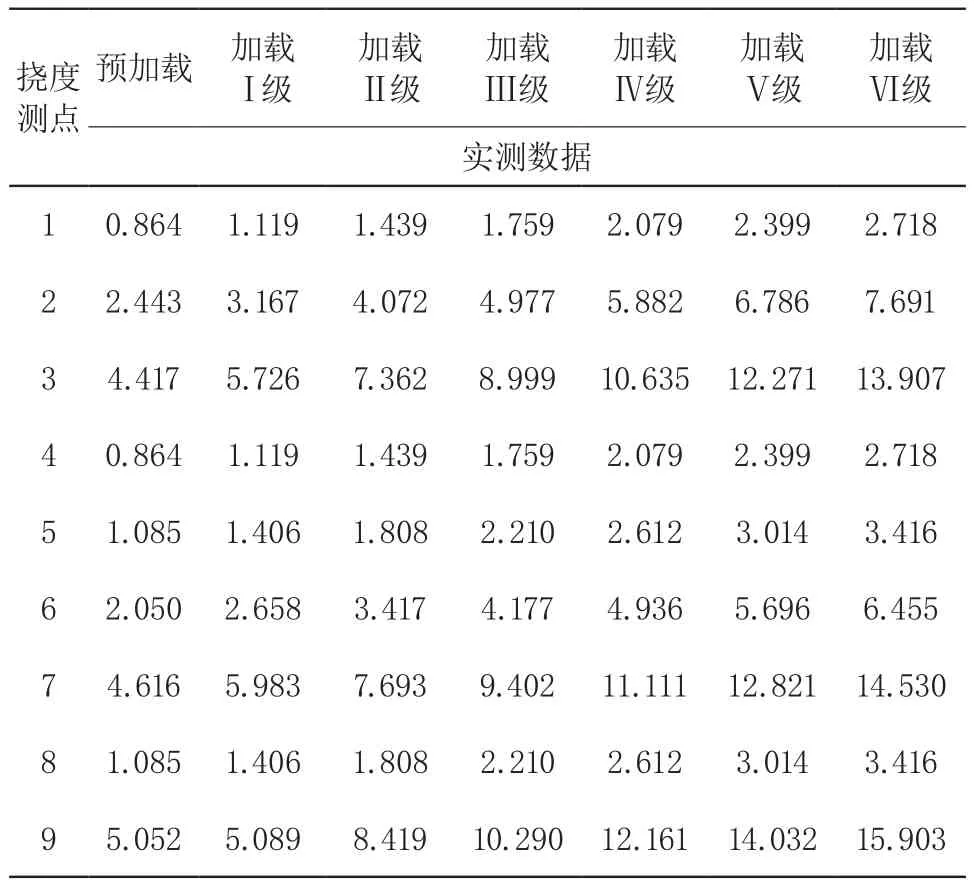

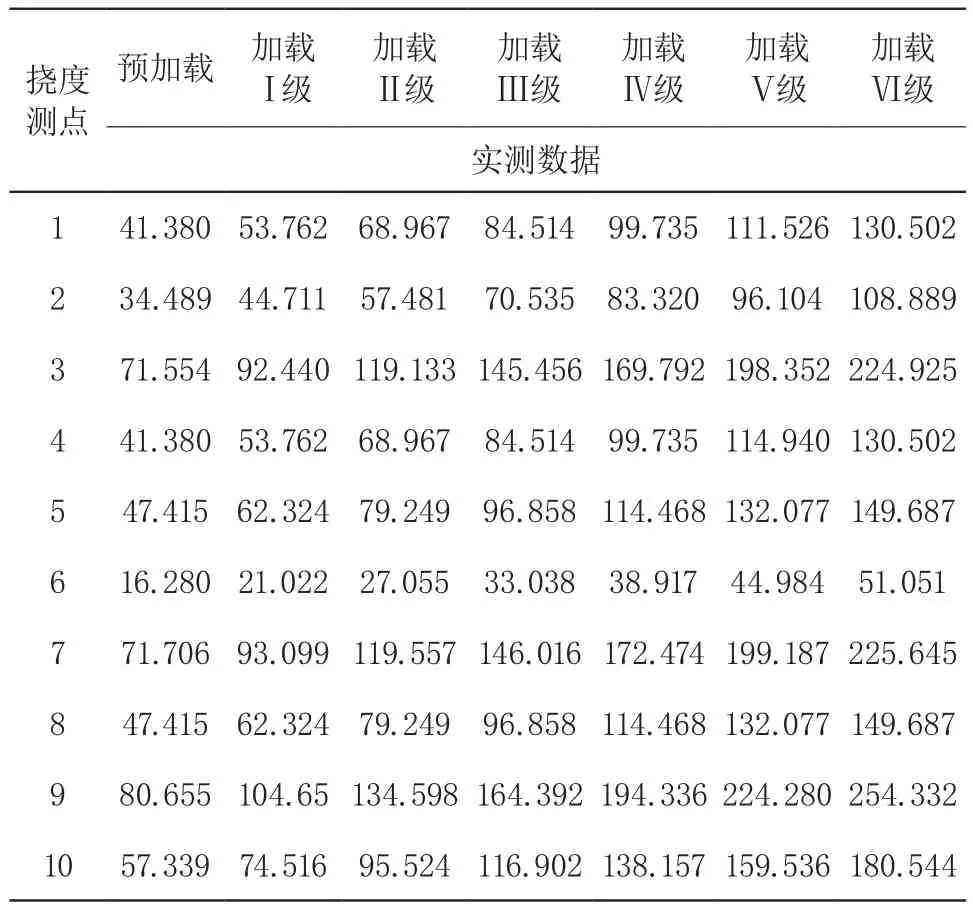

选取与实际测点相近位置的节点,计算其加载阶段理论的挠度和应变。理论计算挠度值如表3 所示,应变值如表4 所示。

3.2 现场实测结果

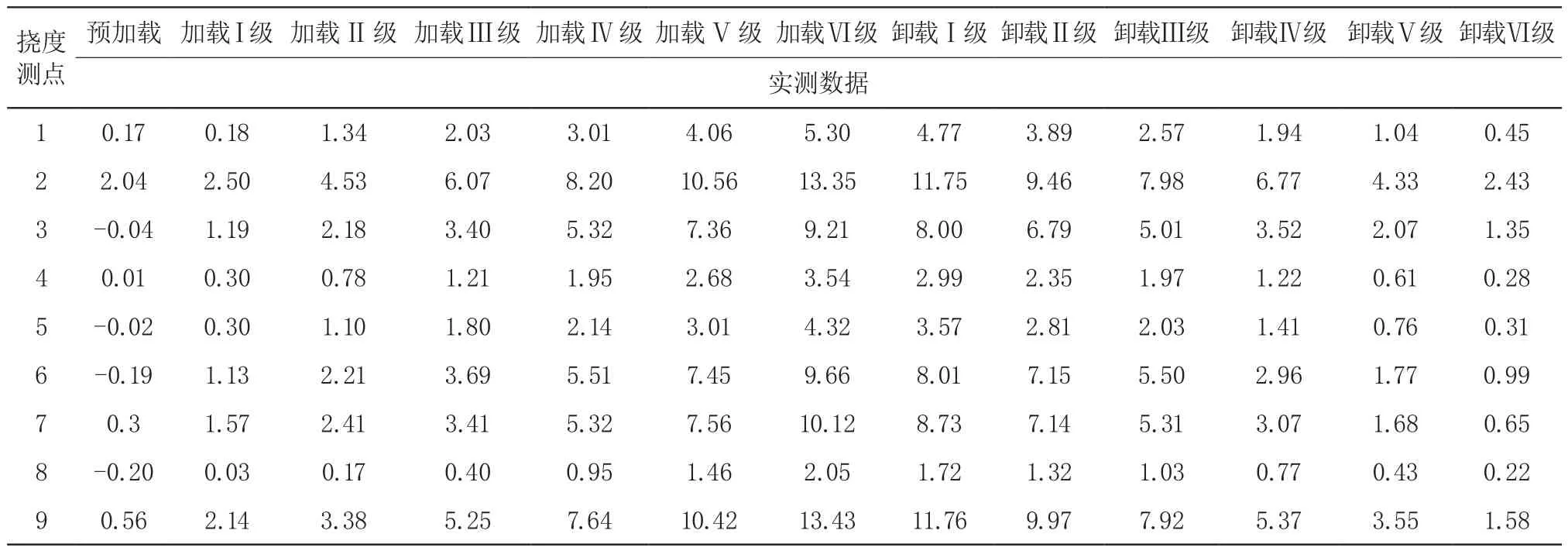

根据电子百分表及弦式应变计在加、卸荷载的各个阶段的作用下的现场记录,整理出板跨中挠度测点2,3,6,7,9 及应变测点 2,3,6,7,9,10 的现场实测值。对于支座处的挠度测点 1,4,5,6 及应变测点 1,4,5,6 进行修正后,记录实测值。现场实测挠度数据如表5 所示,应变实测数据如表6 所示。

表3 挠度加载阶段理论计算数据 mm

表4 应变加载阶段理论计算数据 με

3.3 理论值与现场实测结果对比分析

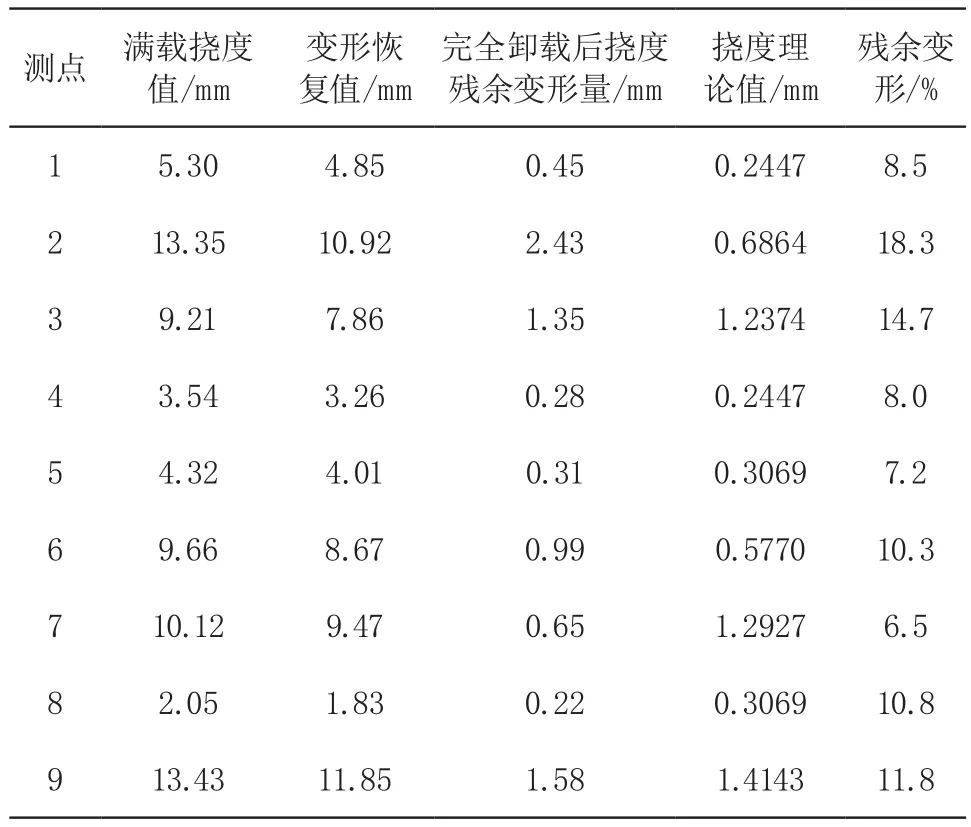

根据现场记录,整理出楼板 1~9 号测点在满载状态下的挠度变形实测值,并扣除楼板在完全卸载阶段时的挠度变形,计算出残余变形,给出加载阶段测点挠度实测值与理论值对比,如表7 所示。

表5 挠度加载阶段实测数据 mm

表6 应变加载阶段实测数据 με

表7 满载阶段挠度实测值与理论值对比

根据表7 可知,楼板挠度实测值大于挠度理论值,但各个测点的挠度值均远小于允许值 10/200(10 为双向板短边长度),且满足现行 GB 50010-2010《混凝土结构设计规范》正常使用极限状态下受弯构件挠度限值的要求。

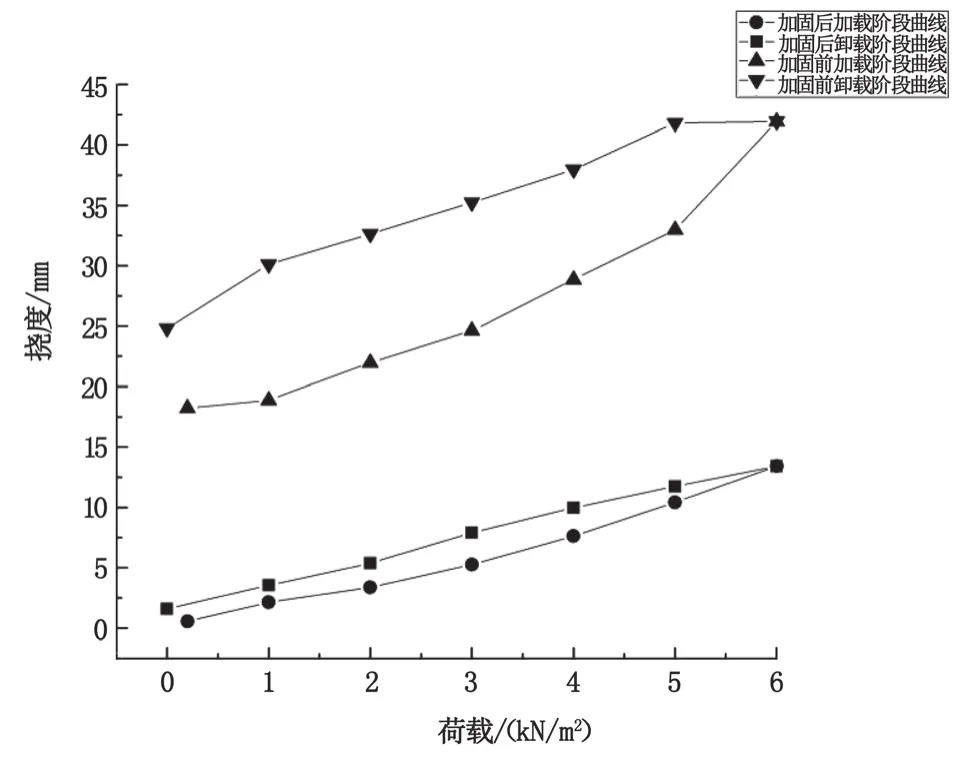

根据挠度检测结果,给出楼板跨中 9 号测点加、卸载阶段的挠度—荷载曲线,如图7 所示。

图7 板跨中 9 号测点加、卸载荷载阶段荷载—挠度曲线

根据表7 和图7 可以看出,板跨中处产生最大的挠度,在加载阶段其荷载—挠度曲线有着较好的线性关系。在卸载后,挠度并未完全恢复到加载之前的状态,产生了挠度残余变形,此时楼板内部部分混凝土轻微开裂,但由于残余变形值符合 GB/T 50152-2012《混凝土结构试验方法标准》对原位加载试验的规定,即各测点卸载后最终的残余变形均小于该测点最大变形的20 %,且挠度值与残余变形值均小于加固前楼板的挠度值与残余变形值,说明在整个静载试验过程中预应力钢绞线已经处于工作状态,楼板处于弹性阶段,钢绞线整体加强了楼板自身的抗拉性能,挠度变化较加固前有大幅下降,可认为该楼板加固性能良好。

在静载试验全过程中观察板底裂缝情况,着重对加载到最大荷载限值时对楼板板底的观察,发现板底并未出现较为明显的裂缝,这也证明了预应力钢绞线处于工作状态且提高了板的抗拉性能,板底喷射的高性能水泥复合砂浆也具有一定的抗拉性能。

4 结 语

原位加载试验过程简洁易行,目的明确,是目前混凝土结构检测中常用的试验方法。试验现场条件、重物选择、混凝土强度等诸多因素会对试验产生干扰,导致测试数据不准确,因此在设计实验过程时,有必要对现场实际情况进行初步了解,选择合理且符合受力状态的加卸载方法,规范试验过程。本次现场原位静载试验研究以某财富中心大厦楼板为例,对加固后现浇楼板进行正常使用状态下特征参数测定,并通过现场实测数据结合有限元计算分析,依据现行规范对楼板加固性能做出评定,为今后类似楼板加固后有关性能评定提供试验方法及数据分析的参考。