大直径旋挖灌注桩施工技术分析与质量控制研究

2019-12-16陶晓军

陶晓军

(兰州生物制品研究所有限责任公司,甘肃 兰州 730046)

0 引 言

随着我国经济的迅速增长,桩基础的应用也越来越广泛。旋挖灌注桩具有施工速度快、操作简单、承载力高,适合在各种复杂地层中采用的优点,在很多建筑工程得到广泛应用[1]。但因我国幅员辽阔,地质情况复杂,不同地区的旋挖灌注桩施工技术差别较大[2]。本文通过对大量旋挖钻孔灌注桩施工项目进行总结,分析和研究了施工技术及质量控制措施,得到桩基施工控制的一些关键性问题及处理方法,为实际工程中的基础工程施工提供借鉴和参考,具有重要的应用价值和研究意义[3]。

1 工程概况

某住宅楼工程采用全现浇钢筋混凝土剪力墙结构,地下 1 层,地上 34 层。采用深基坑开挖、支护和旋挖钻孔灌注桩相结合的施工工艺;本工程地基基础设计等级为甲级,主楼采用桩筏联合基础,桩采用机械旋挖灌注桩,以卵石层为持力层。该项目桩深 -10.0~-14.0 m、直径 1 200 mm。本工程地质结构复杂,地下水位在 -10.0~-12.0 m 波动,温度转暖后由于地下水位上涨,基桩塌孔严重,给施工造成很大难度。在基桩施工中采取了降水、成孔、沉渣清理及混凝土连续浇筑的施工措施,效果显著。

2 旋挖钻孔灌注桩施工关键技术

2.1 施工准备

1)在施工前根据现场实际情况做好轴线控制网,编制钻孔桩位平面图,标注桩心坐标点,依次编号,注明桩顶标高,进行技术、质量和安全层层交底。

2)依据《岩土工程勘查报告》,该场地地下主要赋存于卵石层中,由北向南往黄河方向排泄。在试桩施工中,由于粉砂层过厚,采用泥浆护壁施工方案塌孔严重,根据施工现场实际情况,为确保施工质量提出采用干作业施工法,在桩基开挖前采取管井井点结合明排降水,并根据地下水流向由北向南在 4 栋楼周围布置了 12 口降水井,降水井直径为 300 mm,井深为 20 m。通过合理的降水方案,机械干作业成孔顺利实现。

2.2 机械成孔

2.2.1 施工措施

由于施工场地南北高差为 6 m,采取了先施工较浅的桩,再施工较深的桩。较浅的桩施工后,对上部土层的稳定起到加固作用,减少了深孔施工的压力。另外,由于桩距较近,施工中采用了“跳打”的办法,避免塌方保证了施工安全。

2.2.2 机械干作业成孔工艺流程

机械干作业成孔工艺流程为:定位放线→钻机就位→埋设护筒→干钻旋挖成孔→换钻头挖扩大头→桩身和扩大头检查→清理孔底沉渣→吊装钢筋笼→二次清理孔底沉渣→浇灌混凝土→清理场地。

工艺流程具体要求如下。

1)依据施工图,采用全站仪准确测定各桩位的位置,做到定位放线精准控制。

2)钻机对准桩位,先钻 3 m 深的孔,然后放置护筒,其位置要进行校验。用钻斗从护筒内旋挖取土,边挖土边继续下压护筒,以确保施工安全。

3)通过钻斗旋挖、提土,达到设计深度。

4)在挖至设计深度后换扩孔钻头,达到设计要求后对桩深、桩径、垂直度及扩大头进行验收。

5)吊装钢筋笼时要垂直吊入,不能斜插,以免将泥土带入孔底形成沉渣,若不慎带入泥土,必须进行二次清理。

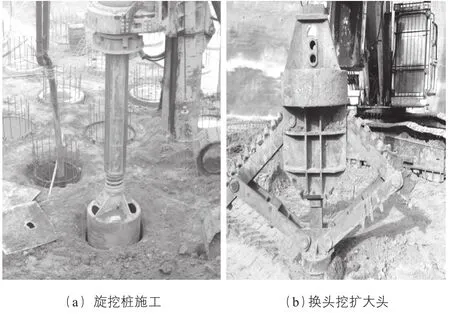

6)验收合格的桩要立即浇筑混凝土。浇筑混凝土时要反复上下活动导管利用导管反插使混凝土密实。混凝土的坍落度最好控制在 180~200 mm,以免造成离析,影响桩的强度。施工现场如图1 所示。

图1 施工现场

2.2.3 基桩质量要求

1)桩深、桩径、垂直度及扩大头应以实际测量值为准,且必须满足设计要求。成孔施工应连续进行,不能间断。

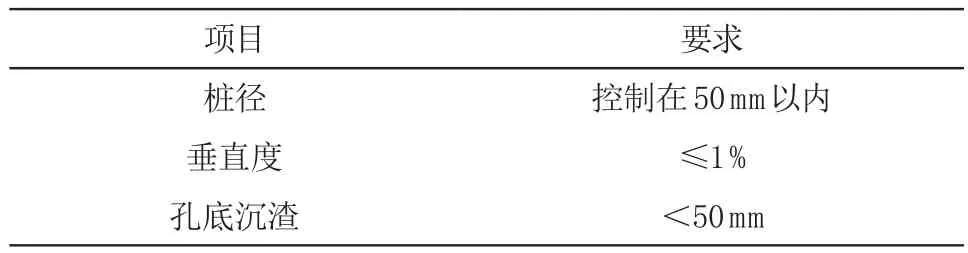

2)基桩质量要求如表1 所示。

表1 基桩质量要求

2.2.4 钢筋笼制作及吊放

1)钢筋笼主筋搭接长度单面焊 10 d,双面焊 5 d,钢筋笼内加强筋与主筋采用焊接连接方式,箍筋与主筋采用绑扎或点焊连接。

2)钢筋笼宜整段制作,在起吊、运输、安装中应采取措施防止变形,吊点部位应设置外箍或内箍加强钢筋,钢筋笼放置方向应与设计方向一致(见图2)。

3)钢筋笼就位后在钢筋笼四周每隔 1.5 m 设置混凝土垫块以确保保护层厚度。

图2 钢筋笼吊放

2.2.5 桩身混凝土浇筑

1)及时性和密实性。①混凝土浇筑前复查桩深、桩径、垂直度及孔底沉渣厚度。不符合质量标准要求时,应处理合格后,再进行下道工序。②浇筑混凝土前,应在孔内放置导管,可有效防止混凝土离析,防止混凝土在浇灌过程中碰撞钢筋笼及孔壁。混凝土浇筑时,在距离地面 2.0~3.0 m 以下,采用导管反复振捣密实,随浇筑随振捣,每次浇筑高度不得>1.5 m,在距离地表2.0~3.0 m 以内,采用插入式振捣器振实。导管选用内径为 250 mm 的钢制导管。吊车配合混凝土导管的安装,导管要位于桩孔的正中,导管底高于孔底 0.4~2.0 m。

2)保证混凝土浇筑的连续性。①浇筑混凝土时应连续进行,分层振捣密实,分层深度不得>1.5 m,每层浇捣厚度不得超过 0.5 m。②混凝土浇筑至钢筋笼底部时,应减慢浇筑速度,在浇筑过程中应经常测量混凝土面高程和埋管深度,及时上拔导管,混凝土浇筑到桩顶时,应超过桩顶设计标高 400~500 mm,以保证在凿除浮浆后,桩顶标高符合设计要求。

2.2.6 施工要点及注意事项

旋挖钻孔灌注桩施工要点包括:桩位的具体测量、护筒的埋设深度、钻孔成形的地质条件分析、清孔注意事项、钢筋笼的制作及安装、灌注桩导管的安装以及混凝土浇筑施工等事项。

施工时应注意以下几点。

1)钻机钻进较慢时,应采取更换或改造钻头,重新安排刀具角度、形状、排列方向以及改进钻进方式等措施。

2)成孔中或成孔后,孔壁出现不同程度塌落。形成原因主要是由于土体结构松散,钻头钻速过快或空转时间太长引起孔壁坍塌。防治措施:探明塌落位置,用黏土回填至塌落段以上 1~2 m 处,并夯实;增加护筒,控制钻进速度继续钻进,直到成桩。

3)防止断桩的措施。按有关规范要求,通过计算和试配确定混凝土配合比,混凝土应具良好的和易性和流动性,初凝时间应为正常浇筑时间的 2 倍,要求浇筑过程连续、快速,防止出现埋管、卡管及其他情况。

3 结 论

该工程基桩施工完毕且混凝土达到龄期后,对所有桩进行检测,结果显示桩身完整良好、承载力均满足设计要求。主要结论如下。

1)机械成孔前,应认真研究地质勘察资料和设计文件,与地勘单位和设计单位充分交流,掌握地下水位的高低、流向和土体结构的分布、承载力等。

2)针对地质条件的复杂性导致旋挖钻孔灌注桩成孔及桩身成型过程中存在的隐蔽性,要求施工管理人员在施工过程中对施工质量及操作流程必须严格按照施工规范进行操作。

3)通过本项目的实施,为以后的基础工程施工提供借鉴和参考。