聚乙烯气相流化床生产优化分析

2019-12-12张佰运吕明冯伟忠

张佰运 吕明 冯伟忠

摘 要:某石化公司低密聚乙烯车间采用UNIVATION公司UNIPOL气相流化床聚乙烯生产工艺,年设计生产能力45万t,是国内单套生产能力较大的装置之一。列举了装置开工至今气相流化床反应器生产过程遇到的一些实际问题,提出处理措施。总结了一些与反应器操作相关过程优化调整的方法和经验,为同类型装置生产提供借鉴和参考。

关 键 词:聚乙烯;流化床;聚合反应;优化控制

中图分类号:TQ 325 文献标识码: A 文章编号:1671-0460(2019)03-0609-04

Abstract: A petrochemical company's low-density polyethylene unit adopts UNIVATION's UNIPOL gas-phase fluidized bed polyethylene production process, with an annual designed production capacity of 450 000 tons. In this paper, some practical problems in the production process of gas phase fluidized bed reactors were listed, and treatment measures were proposed. Some methods and experiences of process optimization and adjustment related to reactor operation were summarized, which could provide some reference for the production of same type of equipments.

Key words: Polyethylene; Fluidized bed; Polymerization; Optimization control

UNIPOL氣相流化床生产工艺是目前广泛采用的气相法聚乙烯技术,具有流程短 、压力低、操作条件温和等优点。本装置采用该生产工艺,生产能力高且开工生产时间长,在实际控制中注意各项操作条件的优化控制,使反应器稳定生产并不断降低能耗、物耗,保证了产品质量的合格稳定[1]。

1 聚合反应温度控制优化调整

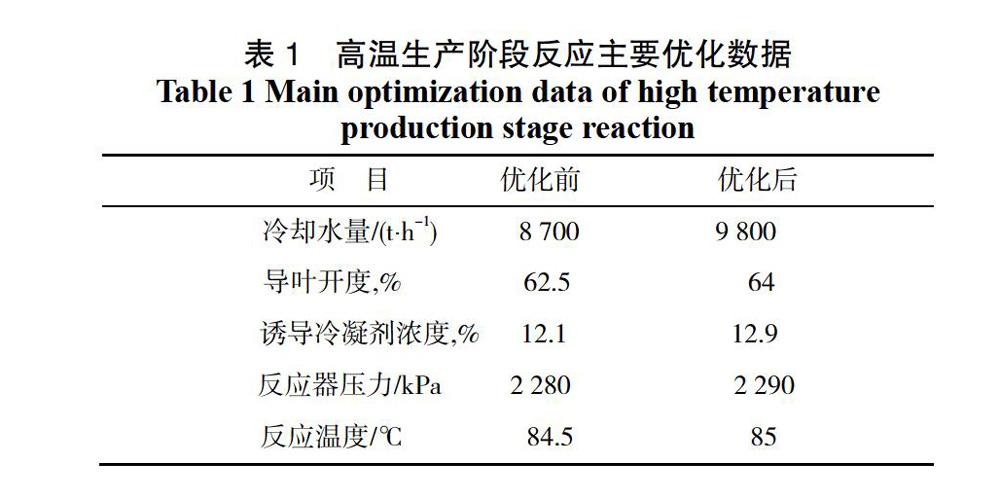

是否有效的撤除聚合反应热是制约气相流化床反应器生产能力的主要因素,不能有效控制反应热将带来爆聚风险。环境高温生产是一个较长的阶段,应提前检查调温水换热器、调温水阀的工作状态、分布板是否堵塞而需要清理的情况。空气高湿度减弱了冷却水的水汽脱热效果,应同时注意环境高温、高湿度叠加造成的水温升高现象,提前做好反应的调整[2]。包括提前增加诱导冷凝剂注入量、增加冷却水流量、提高循环气压缩机导叶开度和提高反应器压力增强撤热能力等方法。如调温水冷水控制阀已处在较高开度,可小幅度提高反应温度设定值,降低调整难度。如出现短时间的反应温度较高波动情况,可手动调整反应温度设定值并提前、正向跟进,缩短调温水阀自动调整时间。调整过当的问题是过高的诱导冷凝剂浓度会加速分布板堵塞,过高的流化气速会增加细分带出量,过高的冷却水量将为温度进一步升高的调整带来难度,因此优化调整应在合理范围内进行。调整措施无法满足撤热,应降低生产负荷。对已出现温度持续上升的情况,应降低催化剂量,使反应重新回到正常状态而不是强行维持高负荷生产。以生产基础树脂DJM-1820为例,优化调整情况如表1所示。

2 原料杂质控制优化措施

气相流化床单程转化率低,反应器的体积要比其他工艺的体积大很多。对原料杂质含量的严苛要求是气相流化床反应器的特点之一。超标的杂质会毒化催化剂,影响催化剂的效能,引发反应器内严重的静电波动,恶化时引发的爆聚反应将给反应器的清理带来难度,复工时间较长。因此控制原料中杂质的含量十分重要,技术要求对原料中常见杂质控制在0.1 ppm以下,实际控制则会更低(表1)[3]。

2.1 原料精制床再生周期及再生时间优化

装置需要床层精制的物料包括乙烯、共聚单体、诱导冷凝剂和氮气,各项功能精制床共计10个。实际生产中应按照操作法对各精制床层定期再生,再生周期的确定要综合以下几个因素:原料杂质浓度、原料流量累积值、专利商再生周期要求、床层填料厂商技术数据、反应器静电和催化剂活性变化情况并且要兼顾考虑生产能耗要求。反应器的实际情况是所有因素中最重要的一项,即使床层还未到再生时间,如反应出现由原料杂质影响导致的异常情况时,应立即切换床层。为避免忽然出现原料杂质大量超标无法处理的隐患,一般精制床实际再生周期要低于计算值和工艺专利要求,为应对突发情况提供有效余量。但为了避免过频的再生造成床层寿命缩短和高能耗问题,应综合考虑各因素,确定床层再生周期。现以装置最大精制床-乙烯干燥C-2112为例,数据如表2所示。

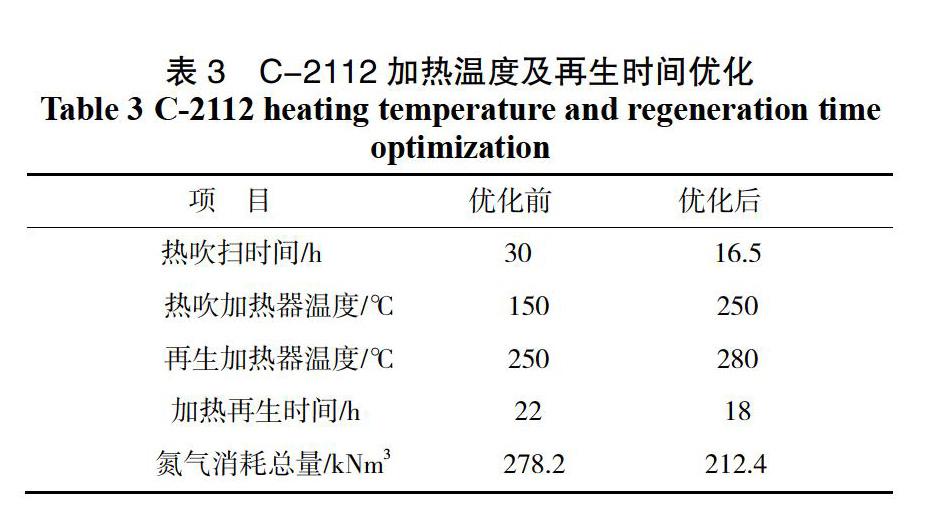

原料精制床再生涉及能耗增加的步骤包括冷吹扫、热吹扫、加热再生、恒温和冷却5个过程,消耗氮气和电能具有用量大和时间长的特点。再生前的泄压则引起物耗的增加。本装置在床层泄压完成后采取逐渐升温的方式直接进入热吹扫,省去了冷吹扫步骤。精制床再生的节能降耗优化主要通过优化再生周期,另外一项内容就是优化再生时间。再生要求合格标准是以每一步的操作是否达到规定时间,但核心是以温峰全部有效通过来确定。原设计热吹扫和加热再生过程加热器设定温度较低,由于管路长度原因以及环境低温引起的热损失问题,使到达精制床层的加热温度不足,导致实际加热时间远高于规定时间,造成氮气的浪费。以C-2112为例,进行优化的情况如表3所示。

2.2 生产过程对原料杂质监控及分析调整

原料精制控制不应局限于对各项参数的分析,还应对生产中的异常变化多查找原因。有些看似与杂质控制不相关操作的分析、监控和优化调整手段对原料指标的控制起到了非常关键的作用。总结以下几点:

(1)界区原料高温导致的床层解析。界区原料波动常见现象为流量、压力、温度和杂质含量变化。其中原料温度的升高会对装置精制床产生一定的解吸附作用,床层使用时间越久,原料温度越高则导致的解析作用越强也越容易发生反应器杂质含量超标的风险。特别是干燥床脱附带出的大量水进入反应器引起的负静电波动。对于这种问题,除及时联系调整以外,还要将床层隔离出系统,待温度正常后投用。

(2)产品出料系统PDS大小头清理和精制床调盲板期间,短节置换不合格引入的杂质。气相流化床反应器常常因为产生结块现象而堵塞PDS大小头,管线打开前应做好阀门的关闭隔离。注意雨雪天气对短节、垫片等部件的水分带入影响,在大小头复位过程中应对管线多次氮气升降压置换合格,保证氧气和水不被带入回收系统,进而重新进入反应器。精制床短节的复位也应该进行有效的置换操作。

(3)除对界区原料和在线仪表监护以外,还要经常对装置内各关键点采样分析监控。装置生产的某一阶段,发现反应静电出现异常波动,同时反应器产生的块料量异常增加,对共聚单体单元的采样对比分析后发现脱气单元出现水值增高的现象,经过全面排查,发现了脱气塔塔顶冷却器内漏问题。同时建立了对原料定期离线采样分析的监控制度,先后发现了氮气压缩机冷却器多处内漏、氮气内窜油和压缩机仪表风进入氮气系统的问题,保证了原料的质量并及时发现仪表失灵问题。

(4)装置生产发现每当挤压造粒系统停车处理后,反应器都会产生正静电波动现象。经过长时间的跟踪分析发现是E1线问题引起该情况。E1线是装置原工艺要求挤压机停车后,为防止脱气仓粉料板结而进行粉料循环的流程。流程中要通过不能有效密封的粉料振动筛,循环后携带的空气进入回收系统,最后返回反应器,引起了反应器氧气浓度增高和正静电波动情况发生。装置对E1采取停用措施,该问题得到解决。挤压机停车后的粉料主要通过采种子床保证了脱气仓粉料的流动性。

(5)回收系统停车处理后,重新并入系统前需要对回收气相和液相排火炬置换,不可以认为短时间的停机不影响杂质带入[4]。

3 粉料树脂排料系统PDS优化

本装置有两套PDS排料系统,每套包含两个两级产品排料系统,共4条出料线。正常情况下,两个排料系统以交叉模式进行操作,气体在PDS罐之间转移以减少离开反应器的气体量。排料时间的增加首先要防止PC出料罐满进料对阀门的损坏。

依据PC填充率计算:

产品出料由反应器床高床重控制,所以当反应负荷提高以后,总出料次数相应也会增加,由公式可知:当堆积密度升高时,填充率下降,应适当提高出料时间;提高堆积密度会降低出料次数,降低设备的损耗;装置设计时,过小的PC罐容积将限制反应负荷的进一步提高。

3.1 PDS出料时间调整优化

正常生产应尽可能增加PC罐出料时间,通过增加罐内粉料填充率来减少反应器内固定比例的原料气进入回收系统,达到降低物耗的目的。另外一种增加出料时间的操作是当某一条出料线发生阀门或大小头堵塞故障处理时,为了尽可能的满足反应器的出料需求,需要将在用线出料时间延长同时摘除交叉平衡,虽然造成了原料的浪费但是保证了故障线处理时间和反应器的稳定运行[5]。

为了生产控制需要,对PDS出料设定时间也有很多减少的情況。例如反应器内出现很多块料的情况,为了尽可能的将块料多排出反应器,避免块料长时间停留,造成流化状态变差,需要降低出料设定时间,增加出料频次。另外,当发生反应器压力较高或需要置换反应器杂质时,一般通过降低出料时间来解决。除特殊情况并不会采用通过反应器直接向脱气仓或低压火炬泄放的形式来调节反应器压力和控制反应器杂质浓度。因为直接排放的同时会造成排放阀的乙烯吹扫气大量排放,引起物耗增加。反应器高负荷生产时,粉料、原料气和催化剂在流化床内停留时间变短,引起反应器内催化剂活性的降低。进入PDS系统后,催化剂因保持较高活性而继续发生反应,出料时间设定过长会导致出料系统内产生较多块料。该阶段形成的块料与反应器内热点形成的块料有明显区别,呈个体形状大小均匀,施外加力容易破损,断面为粉料颗粒状。对比效果图如图1所示。

3.2 PDS系统阀门故障处理措施

单条排料系统包括A、E、G、H和J,以及两条线间平衡线阀门W、X共10个阀门完成一次完整的排料过程,按照装置设计生产能力56.25T/H时的统计,单条线阀门开关次数约为19~21次/h,其中平衡阀W、X动作次数增加一倍。高频次的动作容易导致阀门经常出现故障,包括阀门执行机构损坏和仪表线路、限位开关故障。因此应该优化调整,同等负荷下增加排料时间,减少阀门动作次数来降低阀门故障率。各阀门故障中,E、W、X的故障处理较为关键,常出现关信号不到位引起的两条线同时停止出料状况,如正处在高负荷生产阶段将快速引起高料位和高床重,引发反应器停车风险。出现这类问题应通过仿真或仪表处理,最先保证获得阀门关闭信号,不影响另外一条线出料的前提下再进行现场的处理。

4 结 论

气相流化床的撤热情况影响负荷的高低和安全生产,尤其是环境高温调整困难阶段,更加应该重视优化操作。原料杂质的控制尤为关键,包括精制床和相关的操作控制和调整,对精制床的再生应进行有效的时间优化,降低装置能耗、物耗水平。PDS出料时间的优化不但可以降低流化气的损失,而且可以起到减少阀门的故障率和降低反应废料产生的作用。对PDS系统特殊的阀门故障处理应该引起足够重视,采取有效的方法调整,避免阀门故障导致更大的反应问题发生。需要特殊强调的是:由于气相流化床的特殊性,当流化床已经出现了较明显的恶化并进一步发展时,不应再争取恢复正常的操作,而是应该考虑执行终止程序,将故障降低并彻底解决也是一种有效的应对事故状态的优化手段。

参考文献:

[1]邓哲文.气相流化床法聚乙烯工艺技术比较[J].化工设计, 2006,16(4):9-13.

[2]武众. 聚乙烯气相流化床生产技术进展[J].当代石油石化,1996(7):23-28.

[3]胜喜梅,胜兆泉.聚乙烯装置静电原因分析及预防[J].河南化工,2000,7:36-37.

[4]吕明,李成龙,李程.线性低密度聚乙烯装置冷凝态技术研究分析[J].化学工程师,2016 (4):53-55.

[5]张西国,气相流化床聚乙烯反应系统运行连续性探索[J].石油化工2001,30(7):545-549.

[6]刘秀兰 ,王树芳.气相流化床聚乙烯装置排放气回收工艺的改进[J].石油化工设计,2003,20(3):5-7.