球形碳酸钙的控制合成研究

2019-12-12谭婷婷仲剑初

谭婷婷 ,仲剑初

(1.大连理工大学化工学院,辽宁大连116024;2.辽宁省硼镁特种功能材料制备与应用技术工程实验室;3.辽宁省硼镁资源化工与新材料工程技术研究中心)

球形碳酸钙作为众多特定碳酸钙的一种,因具有良好的流动性、分散性、平滑性以及比表面积大、密度小等突出特点,在造纸、涂料、油墨、电子、塑料、陶瓷等行业具有独特的优势。球形碳酸钙的形状难以控制,为获得形貌比较理想、操作比较简单的制备球形碳酸钙的方法,至今仍有大量学者对其进行研究,且常用的方法有模拟生物矿化仿生合成法、碳化法、复分解法、微乳法等[1-4]。笔者采用共沉淀法,以氯化钙和碳酸钠为原料,合成了颗粒大小均匀、粒径小的球形碳酸钙晶体。系统考察了控制剂浓度、反应温度、反应时间、反应物浓度等条件对碳酸钙晶型、形貌和粒径的影响。

1 实验部分

1.1 试剂和仪器

试剂:硼酸、无水碳酸钠、无水氯化钙均为分析纯,去离子水。

仪器:SmartLab 9型 X射线衍射仪(XRD);JSM6360-LV型扫描电子显微镜(SEM);EQUINOX55型红外光谱仪(IR);SA-CP3型离心粒度仪。

1.2 球形碳酸钙的制备

以氯化钙和碳酸钠为原料,以硼酸为控制剂,在30~70℃水浴搅拌反应制取球形碳酸钙。取氯化钙与碳酸钠物质的量比为1∶1,将硼酸加入到一定浓度的氯化钙溶液中,在三口烧瓶中搅拌混合,将20℃的饱和碳酸钠溶液以4.9 mL/min的速度滴加到上述混合溶液中,在30~70℃反应一定时间,将反应后的溶液置于室温陈化一段时间,过滤,滤饼在105℃烘箱中干燥5 h,取出干燥的白色粉末待用。

2 结果与分析

2.1 控制剂浓度对球形碳酸钙的影响

固定条件:反应温度为50℃,氯化钙(0.1 mol/L氯化钙溶液)与碳酸钠(20℃饱和溶液)物质的量比为1∶1,反应时间为30 min,陈化时间为120 min。 改变硼酸浓度,不同硼酸浓度制备碳酸钙的XRD谱图见图1。从图1a看出,不添加硼酸时,生成的碳酸钙为方解石和球霰石的混合物。由图1b、c看出,加入适量硼酸后,碳酸钙中球霰石的特征峰消失。图1b、c中的衍射峰都归属于纯方解石特征峰[5],硼酸分子中极性基团(—OH)的存在是影响碳酸钙晶体的主要因素,羟基能够与Ca2+形成高聚体的螯合物,螯合物会影响Ca2+与CO32-结合,进而影响碳酸钙晶体的晶核和结晶习性,促进晶型的转变,生成稳定的方解石型碳酸钙[2]。由图1d看出,当硼酸浓度较大时(0.5 mol/L),未见有明显的晶态碳酸钙衍射峰,表明产物为无定形碳酸钙。无定形碳酸钙的比表面积大且很不稳定,数分钟后就转变为晶态碳酸钙[6-7]。上述结果表明,过量的硼酸对无定形碳酸钙具有稳定的作用。

图1 不同硼酸浓度制备碳酸钙的XRD谱图

图2为不同硼酸浓度制备碳酸钙的IR图。由图2a看出,在713、745 cm-1处出现区别方解石和球霰石的特征吸收峰[8],说明无硼酸时生成的碳酸钙是含有两种晶型的混合物。由图2b、c看出,加入适量硼酸后球霰石的特征吸收峰(745 cm-1)消失;在713、874 cm-1处分别存在面内剪切振动峰和面外弯曲振动峰,均属于方解石特征吸收峰。由图2d看出,继续加大硼酸浓度(0.5 mol/L),在 1 423、1 481 cm-1处出现属于CO32-的反对称吸收峰,是无定形碳酸钙的特征吸收峰[2]。

图2 不同硼酸浓度制备碳酸钙的IR图

图3为不同硼酸浓度制备碳酸钙的SEM照片。表1为不同硼酸浓度制备碳酸钙的平均粒径。晶型控制剂在反应过程中对晶型起到诱导作用或引导作用[9]。由图3a看出,未添加硼酸时,碳酸钙结晶过程中无晶型控制剂引导,产物为菱面体形的方解石和球形的球霰石。添加硼酸后,在硼酸作用下中心阳离子配位数变为6,产物均为能量较低的方解石型碳酸钙[6]。晶体在溶液中的生成一般包含两个过程,即晶核形成和晶核长大,只有当结晶物质的浓度超过过饱和度时,才可能从水溶液中析出晶体或晶核。因此,在体系中添加硼酸可能引起碳酸钙局部过饱和度增加,不仅有利于碳酸钙晶核的形成,而且也可以提高生成碳酸钙晶核的数目和速率,从而促进碳酸钙晶体的成核[2]。随着硼酸添加量逐步増大,硼酸通过电荷匹配作用可以和Ca2+配位,就相当于提高了局部过饱和度,为方解石提供了更多的成核位点。也就是说,由于硼酸的电荷匹配作用能够促进方解石的成核作用[10],所以硼酸的量越大,生成的方解石晶核越多,又因为溶液中的Ca2+和CO32-的量是一定的且相同,因此硼酸量越大通过电荷匹配作用结合的Ca2+越多,晶核的生成量越多,溶液中保留的Ca2+和CO32-的量越少,不利于方解石的长大,生成的方解石晶体较硼酸量少的溶液要小。这就是随着硼酸的量增加方解石晶体变小的原因[2]。另外,硼酸浓度增大能够大大地降低溶液的表面张力,从而降低了方解石晶体的表面能,使晶体稳定生长[10]。硼酸浓度达到0.5 mol/L以后,生成的无定形碳酸钙无明显的晶体形貌。由图3和表1可知,当硼酸浓度为0.4 mol/L时,制得的球形碳酸钙形貌规整,平均粒径最小,达到 2.22 μm。

图3 不同硼酸浓度制备碳酸钙的SEM照片

表1 不同硼酸浓度制备碳酸钙的平均粒径

2.2 反应物浓度对球形碳酸钙的影响

固定条件:反应温度为50℃,硼酸浓度为0.4 mol/L,不同浓度的氯化钙与碳酸钠(20℃饱和溶液)物质的量比为1∶1,反应时间为30 min,陈化时间为120 min。对不同氯化钙浓度制备的碳酸钙进行XRD分析,结果表明当氯化钙浓度为0.05 mol/L时,反应体系中钙离子与碳酸根含量较少,硼酸对无定形碳酸钙的稳定作用占主导因素,在产品的XRD谱图中未出现明显的晶态碳酸钙衍射峰;当氯化钙浓度大于0.10 mol/L时,产品的XRD谱图中出现了唯一的方解石型碳酸钙衍射峰,并且随着氯化钙浓度的增大方解石型碳酸钙的衍射峰越来越强。产物的IR分析也表明,当氯化钙浓度为0.05 mol/L时,产物在1 423、1 481 cm-1处出现了无定形碳酸钙的特征吸收峰,此时产品为无定形碳酸钙;当氯化钙浓度大于0.10 mol/L时,产物在713、874 cm-1处分别出现属于方解石的特征吸收峰,无定形碳酸钙的特征峰消失。随着反应物浓度增加,反应体系中钙离子与碳酸根含量也在增加,与硼酸结合的Ca2+含量增加,降低了晶体的表面能[2],对无定形碳酸钙的稳定性减弱,产品由无定形碳酸钙转变为方解石型碳酸钙。

图4为不同氯化钙浓度制备碳酸钙的SEM照片。表2为不同氯化钙浓度制备碳酸钙的平均粒径。由图4可知,当氯化钙浓度较低时,由于硼酸对无定形碳酸钙的稳定作用,产物没有规则的形貌,结构松散。硼酸含量一定,通过电荷匹配作用结合的Ca2+的量也一定,随着反应体系中钙离子与碳酸根含量增加,溶液中保留的Ca2+和CO32-的量增多,有利于方解石长大[2],使得球形碳酸钙的粒径增大,形貌不规整,表面不光滑。当氯化钙浓度为0.10mol/L时,制备的球形碳酸钙形貌规整,粒径较小,平均粒径为2.22μm。

图4 不同氯化钙浓度制备碳酸钙的SEM照片

表2 不同氯化钙浓度制备碳酸钙的平均粒径

2.3 反应时间对球形碳酸钙的影响

固定条件:反应温度为50℃,硼酸浓度为0.4 mol/L,氯化钙(0.1 mol/L氯化钙溶液)与碳酸钠(20℃饱和溶液)物质的量比为1∶1,陈化时间为120 min。对不同反应时间制备的碳酸钙进行XRD和IR分析,结果表明当碳酸钠与氯化钙混合后,立即停止搅拌反应,在室温下陈化,此时的产品为无定形碳酸钙。这是由于碳酸钙中的钙离子与碳酸根来不及定向排列形成晶体,保持着杂乱无章的状态,以及硼酸对无定形碳酸钙的稳定作用,故而产物以无定形的状态存在[11]。无定形碳酸钙的表面积大并且热力学稳定性极低[9],当反应物混合反应一段时间后,钙离子与碳酸根有序地进行排列,形成碳酸钙晶体,所得产品的XRD峰峰形尖锐、对称性好、强度高,均归属于方解石的特征峰,碳酸钙结构规整。

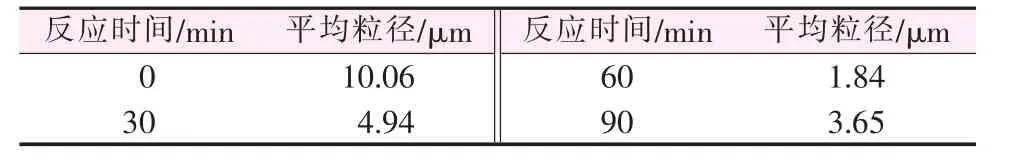

图5为不同反应时间制备碳酸钙的SEM照片。表3为不同反应时间制备碳酸钙的平均粒径。由图5可知,当反应时间为0 min时,钙离子与碳酸根来不及定向排列形成晶体,制得的无定形碳酸钙结构松散、形貌不规整、大小不均一。随着反应时间的增加,钙离子与碳酸根有序地进行定向排列,球形碳酸钙的形貌规整、表面光滑。由表3可知,当反应时间为60 min时,球形碳酸钙的粒径最小,平均粒径为1.84 μm。

图5 不同反应时间制备碳酸钙的SEM照片

表3 不同反应时间制备碳酸钙的平均粒径

陈化时间对碳酸钙的晶型没有明显的影响,产物均为方解石型碳酸钙。陈化有利于碳酸钙晶体的成长,使碳酸钙晶体形状完整化[1]。表4为反应时间为60 min条件下不同陈化时间制备碳酸钙的平均粒径。由表4可知,当反应时间为60 min、陈化时间为60 min时制得球形碳酸钙的粒径最小,平均粒径为 1.57 μm。。

表4 不同陈化时间制备碳酸钙的平均粒径

2.4 反应温度对球形碳酸钙的影响

固定条件:氯化钙(浓度为0.1 mol/L)与碳酸钠(20℃饱和溶液)物质的量比为1∶1,反应时间为60 min,陈化时间为 60 min,硼酸浓度为0.4 mol/L。对不同反应温度制备的碳酸钙进行XRD分析,结果表明温度对无定形碳酸钙有很大的影响。当反应温度为40℃时,产品XRD谱图中未见有明显的碳酸钙结晶态的衍射峰;温度越高无定形碳酸钙越不稳定,当温度高于50℃时温度对无定形碳酸钙稳定性的影响大于硼酸对无定形碳酸钙稳定性的影响,因此无定形碳酸钙的稳定性被破坏[1,12],此时产品XRD谱图中的衍射峰均归属于方解石特征衍射峰,表明随着反应温度升高碳酸钙由无定形向方解石型转变。IR分析也表明,当反应温度为40℃时,产物在1 423、1 481 cm-1处出现了无定形碳酸钙的特征吸收峰,产品为无定形碳酸钙;当温度高于50℃时,产物IR图中在713、874 cm-1处均存在属于方解石的特征吸收峰,产物为热力学稳定的方解石型碳酸钙。

图6为不同反应温度制备碳酸钙的SEM照片。表5为不同反应温度制备碳酸钙的平均粒径。由图6可知,40℃制备的无定形碳酸钙具有很大的比表面积,形貌不规整、大小不均一;50℃制备的球形碳酸钙表面光滑,形状规整、粒径大小比较均一;当温度达到60、70℃时,由于温度越高碳酸钙晶体的生长速度越快,使得晶体在各个方向上的生长速度差异变大,因此得到的碳酸钙表面粗糙、形状也不规整。另外,温度越高越有利于晶体的生长,因此碳酸钙的粒径随着温度的升高而变大[1]。当反应温度为50℃时,制得球形碳酸钙的颗粒粒径最小,平均粒径为 1.57 μm。

图6 不同反应温度制备碳酸钙的SEM照片

表5 不同反应温度制备碳酸钙的平均粒径

3 结论

以硼酸为控制剂,氯化钙和碳酸钠为原料,采用共沉淀法制备了方解石型碳酸钙球形晶体。研究了控制剂浓度、反应温度、反应时间、反应物浓度等因素对碳酸钙粒径和形貌的影响。得到以下结论:1)硼酸对碳酸钙的晶型、形貌、粒径有较大的影响,加入适量的硼酸生成的产品为球形结构规整的方解石,由于硼酸对无定形碳酸钙的稳定作用,硼酸过量时生成无定形碳酸钙,最佳的合成条件为硼酸浓度为0.4 mol/L;2)反应物氯化钙的浓度会直接影响产品的晶型与形貌,最佳的氯化钙浓度为0.1 mol/L,在此条件下生成的碳酸钙粒径最小,球形结构较规整;3)反应时间对碳酸钙的晶型与形貌均有明显的影响,陈化时间主要对碳酸钙的粒径产生影响,当反应时间为60 min、陈化时间为60 min时,所得球形方解石的结构规则、表面光滑、粒径最小;4)随着温度升高,无定形碳酸钙的稳定性被破坏,碳酸钙晶体的生长速度越快,得到的碳酸钙表面越粗糙,球形结构越不规整,最佳的反应温度为50℃。综上所述,在氯化钙(浓度为0.1 mol/L)与碳酸钠(20℃饱和溶液)物质的量比为1∶1、反应时间为60 min、陈化时间为60min、硼酸浓度为0.4 mol/L、反应温度为50℃条件下,制得球形碳酸钙的颗粒粒径最小,平均粒径为1.57 μm。