CL-208清洗剂对微晶玻璃超光滑表面低损伤清洗的影响

2019-12-12林娜娜矫灵艳王利栓陈广悦

林娜娜,矫灵艳,王利栓,崔 莹,陈广悦

(天津津航技术物理研究所,天津300308)

0 引言

超低损耗反射镜是影响高精度激光陀螺性能的重要元器件之一,提高其性能的一项关键技术就是进一步改善光学基片的表面洁净度,低损伤化学清洗是超精密制造技术获得超光滑光学表面所需的洁净表面处理技术之一[1-2]。由于微晶玻璃具有良好的机械性能和较高温度下的化学稳定性,常被用作超光滑低损耗反射镜的基底材料[3]。微晶玻璃由微晶相和玻璃相构成,现有的强酸、强碱及强氧化性清洗剂对其表面有一定的腐蚀性,不适合在原子级表面清洗时使用。因此,要获得微晶玻璃基底原子级超低损耗表面,亟需获得一种低损伤化学清洗方法。

由于超光滑表面清洗的重要性,国内外对清洗技术一直在不断进行研究,目前已开发出很多可用于超光滑表面的清洗技术。湿法清洗是当前应用最广泛的技术,主要有标准RCA清洗、擦洗、超声波清洗、兆声波清洗技术等[4]。标准RCA清洗利用双氧水的氧化作用、盐酸的酸性溶解作用及氨水的络合作用可有效去除粒子及有机污物的重污染,但清洗过程使用强酸、强碱和强氧化剂,清洗步骤多,纯水和化学试剂消耗量较大,清洗成本高,存在严重的环保问题,且试剂会对表面有一定的腐蚀性。擦拭法通过手工擦洗和机械擦洗来去除基片表面沾有的微粒和有机残渣,由于外力作用,易在基片表面产生划伤。超声波清洗利用超声场的空化效应有效清洗超光滑表面吸附的大块污物和颗粒,但若功率过高,空化效应增强会对基片表面造成损伤,且超声波清洗对于亚微米级颗粒去除效果不理想。兆声波清洗是由高能频振效应并结合化学清洗剂的化学反应对基片进行清洗,不会对基片表面产生大的损伤,但清洗剂的选择也受到一定限制[5-9]。目前,纳米粒子的清洗是超光滑表面清洗的主要难点之一。因此,针对超光滑表面吸附特点以及纳米粒子的特性等,开发研究新型溶液清洗技术已成为行业内的研究热点。针对上述清洗技术中存在的不足,需要对溶液清洗技术进一步地改进和完善[10]。

本文针对微晶玻璃反射镜超光滑加工后清洗剂溶液进行研究,通过开展微晶玻璃化学稳定性试验,明确适宜微晶玻璃反射镜超光滑加工后无腐蚀性清洗试剂。通过研究清洗剂体积浓度、清洗温度、清洗时间等参数,确定清洗剂溶液对超光滑微晶玻璃反射镜低损伤清洗效果的影响。

1 清洗机理分析

1.1 微晶玻璃反射镜表面杂质种类分析

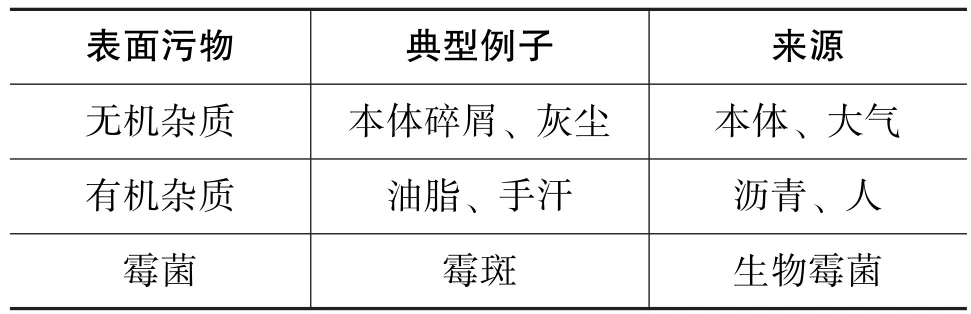

微晶玻璃反射镜超光滑加工过程中需要一些有机物和无机物参与完成,不可避免地存在各种杂质污物。根据污物的存在形式,主要可分为分子型、原子型、离子型三大类[11]。根据其性质可分为:无机杂质、有机杂质及霉菌。表1为超光滑表面污物来源及分类。

表1 超光滑表面污物来源及分类Table 1 Source and classification of dirty particles on the super-smooth surface

无机杂质包括金属离子、粒子(水中悬浮物、抛光粉)、超微粒子及被抛光质本体碎屑;有机杂质包括手汗、皮肤残屑、油脂、沥青中的硬脂酸盐、松香;霉菌包括霉菌、霉菌分泌物及其僵尸等[9]。

1.2 清洗剂清洗机理

为降低强酸、强碱、强氧化剂对已加工好表面的腐蚀性破坏,无机杂质颗粒可使用水基清洗剂进行清洗去除。清洗剂通常以表面活性剂为主,添加络合试剂、有机溶剂、pH值调节添加剂、特殊添加剂等,具有溶解、乳化、润湿效能。水基清洗剂的去污作用主要借助于表面活性剂良好的润湿、渗透、乳化、分散、增溶等性能来实现,其去污机理如下:

(1)润湿机理

清洗剂中表面活性剂的疏水基团与基片表面上的杂质颗粒分子结合,降低杂质颗粒与基片表面间的表面张力,杂质颗粒与基片表面的附着力降低,在水流的冲击作用下除去杂质颗粒。

(2)渗透机理

在清洗过程中,表面活性剂通过渗透作用进入杂质颗粒后不断扩散,使颗粒进一步溶胀、软化、疏松,在机械力及水流的冲击作用下脱落。

(3)增溶机理

当表面活性剂在清洗液中的浓度大于临界胶束浓度(Critical Micelle Concentration, CMC)时, 杂质颗粒会不同程度地被增溶。通常清洗液中离子型表面活性剂浓度低于CMC时,其增溶量很少。当清洗液中含有非离子表面活性剂时,由于其CMC很小,会有大量污物被增溶而迅速除去。

(4)乳化机理

清洗过程中,在机械力作用下,基片表面污物会被清洗剂中的表面活性剂乳化,污物在机械力或一些水溶性高分子材料的作用下分散并悬浮在水溶液中。这主要是由于表面活性剂特有的两亲基团,在疏水驱动力的作用下吸附或富集在油水相的界面上。

(5)协同清洗作用

在水基清洗剂中,通常会加入各种无机助剂(电解质类)和有机助剂(极性有机物类、高分子的抗再沉积剂等),它们在体系中主要起络合或螯合、软化硬水、抗再沉积等作用。除此之外,漂洗过程对基片表面清洗效果也非常重要,主要是去除基片表面上残留的一些清洗液和未洗净的污物[12-14]。

在清洗剂清洗的过程中,清洗剂浓度、清洗温度、清洗时间等工艺参数的选择确定,对超光滑表面的清洗质量和清洗效果影响很大。在实际清洗过程中,需要根据不同表面洁净度的要求,选择确定适宜的工作参数[15-16]。

2 实验设计

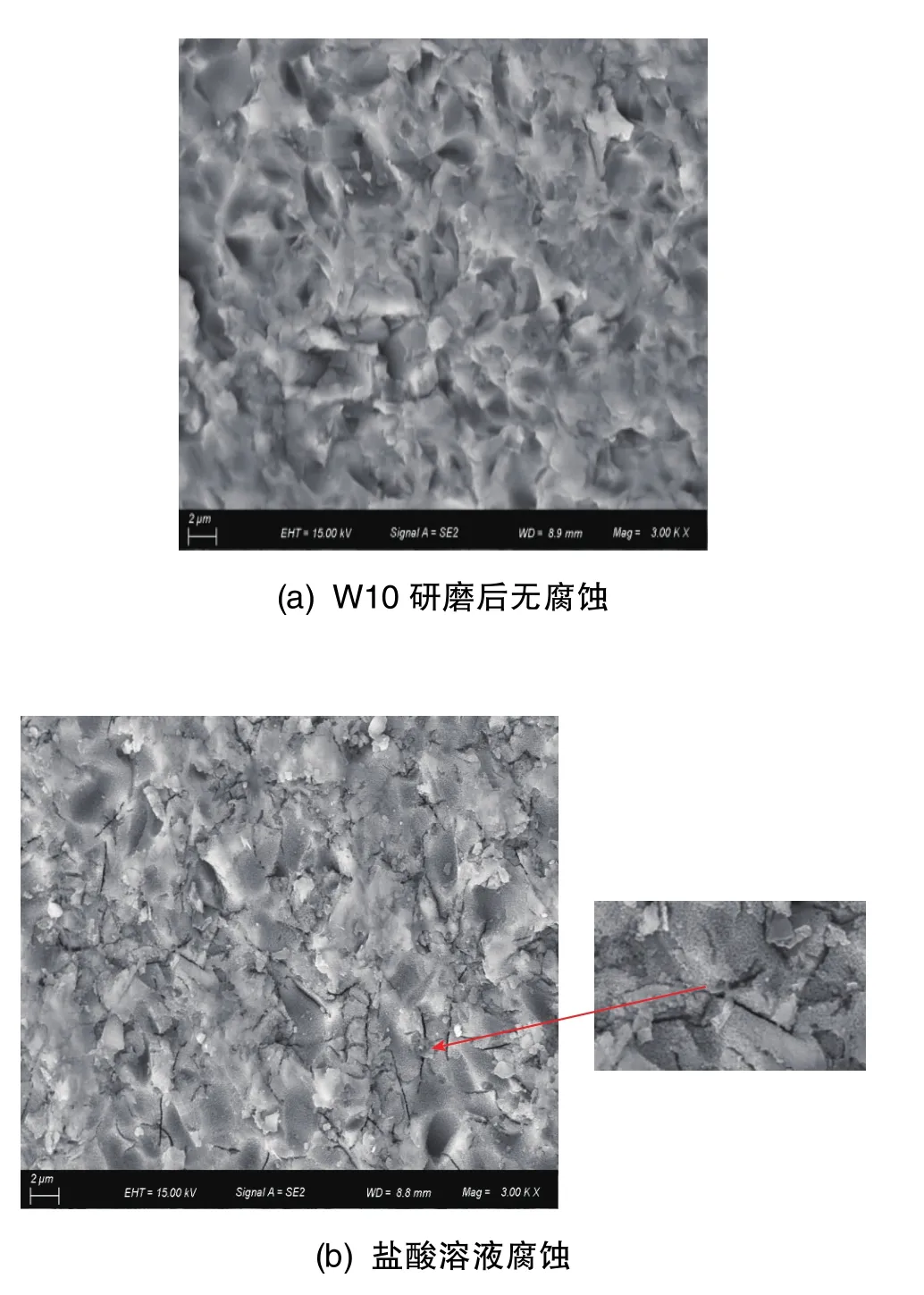

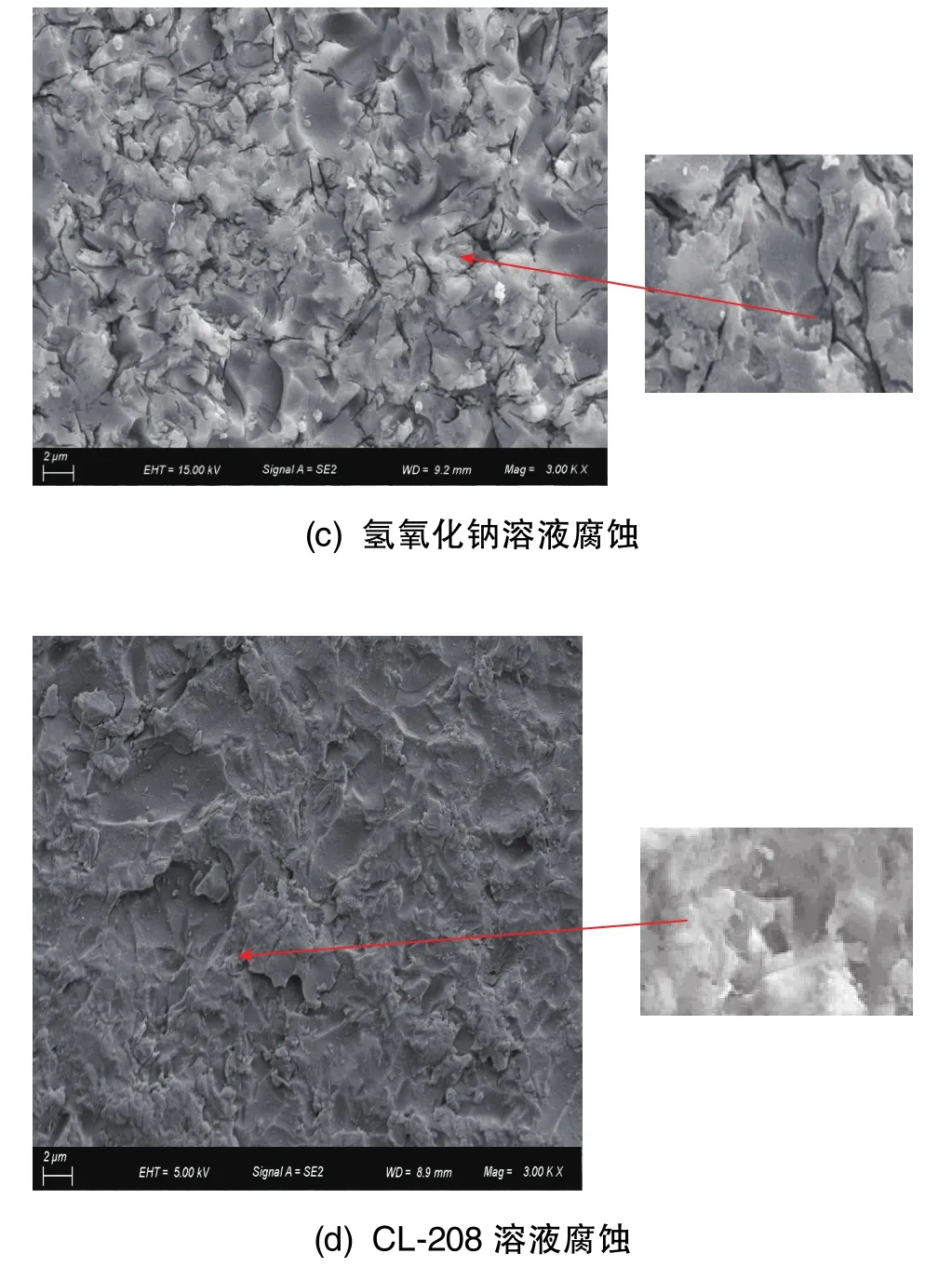

实验用微晶玻璃反射镜基片经W10金刚砂研磨后,分别浸泡在19.8%的盐酸溶液、10%的氢氧化钠溶液、20%的CL-208溶液中2h。其中,CL-208溶液是一种包含阴离子、非离子和两性表面活性剂的清洗剂,表面张力(1.0%稀释液,体积比)为25.7dynes/cm。浸泡到规定时间后,首先用去离子水冲洗,然后用酒精漂洗,离心干燥后,使用扫描电镜观测微晶玻璃反射镜基片的表面形貌。

实验用微晶玻璃反射镜基片经粒径为200nm氧化铈抛光液超光滑加工后,首先使用无水乙醇溶液配合复频超声波清洗机进行有机杂质清洗,无机杂质则使用CL-208溶液清洗。基于本文前期工作,初步确立CL-208溶液的体积浓度为2%、3%、4%、5%,清洗温度为 40℃、50℃、60℃,清洗时间为10min、15min、20min。清洗前后微晶玻璃反射镜的表面颗粒吸附由500×暗场金相显微镜观测,利用原子力显微镜测试清洗前后微晶玻璃反射镜的表面粗糙度,采用接触角测量仪测试清洗前后微晶玻璃反射镜的表面接触角,以此判断微晶玻璃反射镜的清洗洁净程度。

3 实验结果与讨论

3.1 清洗剂的选择实验

经上述盐酸溶液、氢氧化钠溶液、CL-208溶液浸泡腐蚀的扫描电镜(SEM)测试图如图1所示。其中,图1(a)是未经腐蚀的微晶玻璃反射镜基底,图1(b)~图1(d)分别是经过盐酸溶液、 氢氧化钠溶液和CL-208溶液腐蚀后的微晶玻璃反射镜基底。

图1 不同清洗剂腐蚀微晶玻璃反射镜SEM表面形貌测试图Fig.1 Surface morphology of glass-ceramics mirror with different cleaning agents by SEM

从图1不同清洗剂腐蚀微晶玻璃反射镜扫描电镜形貌图可以看出,盐酸溶液对微晶玻璃有微腐蚀,腐蚀沿研磨裂纹进行并延伸,通过酸刻蚀可以将研磨裂纹打开,裂纹较密集、细小。盐酸溶液不会对二氧化硅起反应,可以和其他金属氧化物反应,所以盐酸溶液对微晶玻璃反射镜的腐蚀属于选择性腐蚀。氢氧化钠溶液对微晶玻璃的腐蚀程度要远强于盐酸溶液,腐蚀沿研磨裂纹进行并延伸,裂纹更密集、细小。CL-208溶液对微晶玻璃的腐蚀性比盐酸溶液、氢氧化钠溶液弱很多,经过CL-208溶液腐蚀后的微晶玻璃表面基本无变化。因此,为了在清洗过程中不腐蚀微晶玻璃反射镜抛光表面,应选用清洗剂CL-208溶液。

3.2 清洗工艺研究

选用CL-208溶液作为微晶玻璃反射镜超光滑加工后的清洗试剂,研究CL-208溶液在不同体积浓度、清洗温度、清洗时间下对微晶玻璃反射镜的清洗效果。

(1)CL-208溶液体积浓度实验

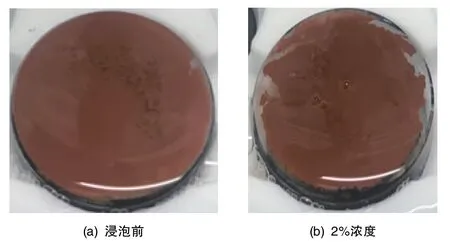

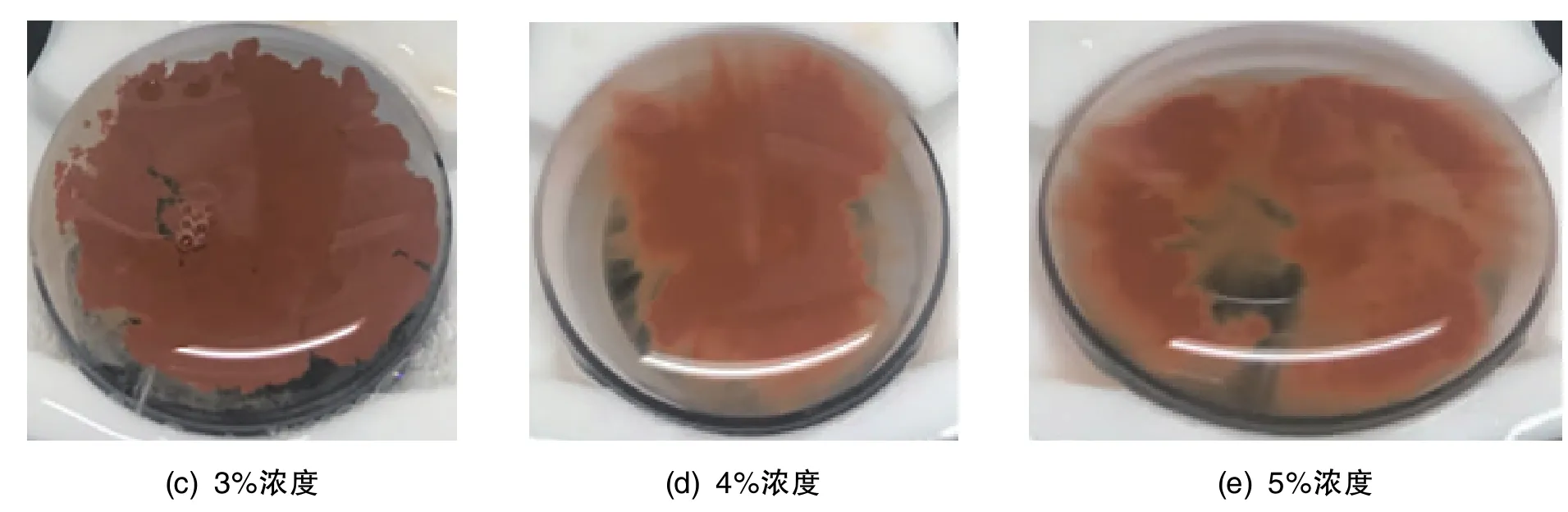

在微晶玻璃反射镜表面涂一薄层氧化铈溶液,晾干后如图 2(a)所示。 图 2(b)~图 2(e)分别是 CL-208溶液体积浓度为2%、3%、4%、5%时室温浸泡15min后微晶玻璃反射镜表面氧化铈溶解情况。从图2可以看出,微晶玻璃反射镜在2%的浓度浸泡后,表面附着的氧化铈仅有少量溶解,大面积的氧化铈仍黏附在微晶玻璃反射镜表面;微晶玻璃反射镜在3%的浓度浸泡后,比2%浓度浸泡溶解的区域增大,但仍有大部分氧化铈残留;当CL-208溶液浓度增加到4%浸泡时,大面积的氧化铈已经被溶解,仅有少量氧化铈附着;当CL-208溶液浓度增大到5%时,氧化铈溶解程度与4%相差不多,没有更好的溶解效果。从节约角度考虑,适宜的清洗剂CL-208溶液的体积浓度选为4%。

图2 不同浓度CL-208溶液浸泡清洗后微晶玻璃反射镜表面状况图Fig.2 Surface condition of glass-ceramics mirror in different concentration of CL-208

(2)CL-208溶液清洗温度实验

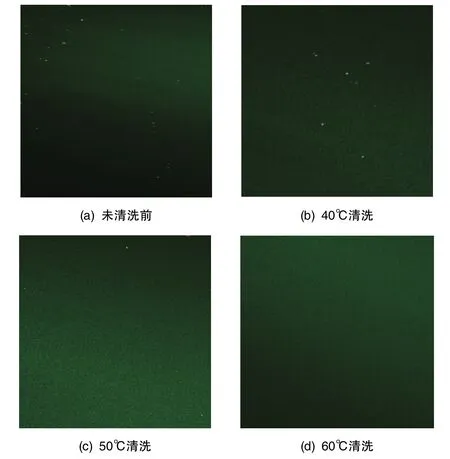

图3是CL-208溶液在4%浓度时不同清洗温度清洗15min后的表面图。图3(a)是微晶玻璃反射镜清洗前的表面状况图, 图3(b)~图3(d)分别是清洗温度为40℃、50℃和60℃时微晶玻璃反射镜清洗后的表面状况图。从图3可以看出,微晶玻璃反射镜在40℃的清洗温度下清洗后,暗场显微镜下观察微晶玻璃反射镜表面仍残留有少量颗粒污染物;微晶玻璃反射镜在50℃的清洗温度下清洗后,表面颗粒污染物已经很少;当清洗温度达到60℃时,微晶玻璃反射镜表面无颗粒污染物吸附。温度越高,布朗运动越剧烈,适合颗粒污物的溶解去除,但CL-208溶液的活性温度不应超过65℃。因此,从清洗效果上看,CL-208溶液适宜的清洗温度选为60℃。

图3 不同清洗温度下微晶玻璃反射镜表面颗粒吸附图Fig.3 Surface particle adsorption of glass-ceramics mirror at different cleaning temperatures

(3)CL-208溶液清洗时间实验

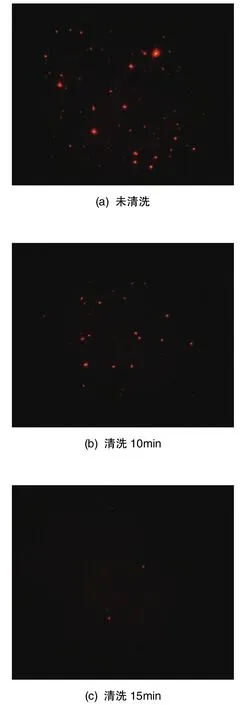

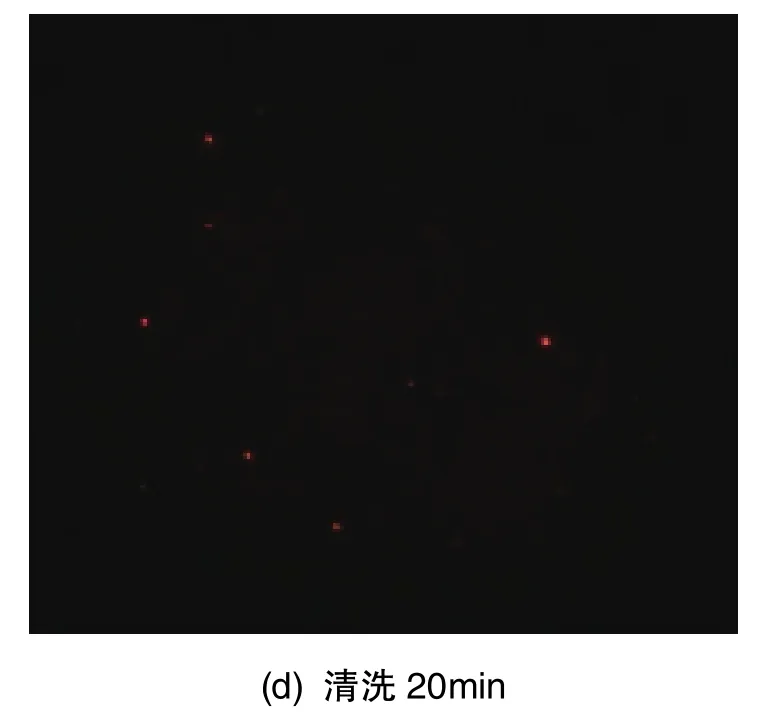

图4是CL-208溶液在4%浓度、60℃时清洗不同时间的微晶玻璃反射镜表面状况图。为了区分,以微晶玻璃反射镜镀膜后的效果来展示。图4(a)是未经过清洗的微晶玻璃反射镜镀膜图,图4(b)~图4(d)分别是清洗10min、15min和20min的微晶玻璃反射镜镀膜图。

图4 不同清洗时间下微晶玻璃反射镜镀膜后表面图Fig.4 Surface condition of glass-ceramics mirror after coating under different cleaning time

从图4可以看出,未经过清洗的微晶玻璃反射镜表面颗粒污物吸附较多,表面大亮点较多。经过CL-208溶液清洗10min的微晶玻璃反射镜,其表面颗粒污物呈减少的趋势,但仍有较多;经过CL-208溶液清洗15min的微晶玻璃反射镜,其表面虽仍有个别颗粒污物,但已比未清洗的微晶玻璃反射镜表面颗粒数大幅减少;当清洗时间增加至20min后,微晶玻璃反射镜表面颗粒吸附比经过15min清洗的又有增多趋势,这是由于清洗剂乳浊液再次吸附到微晶玻璃反射镜表面所致。因此,选择CL-208溶液清洗15min是较适宜的清洗参数。

3.3 微晶玻璃反射镜清洗工艺验证

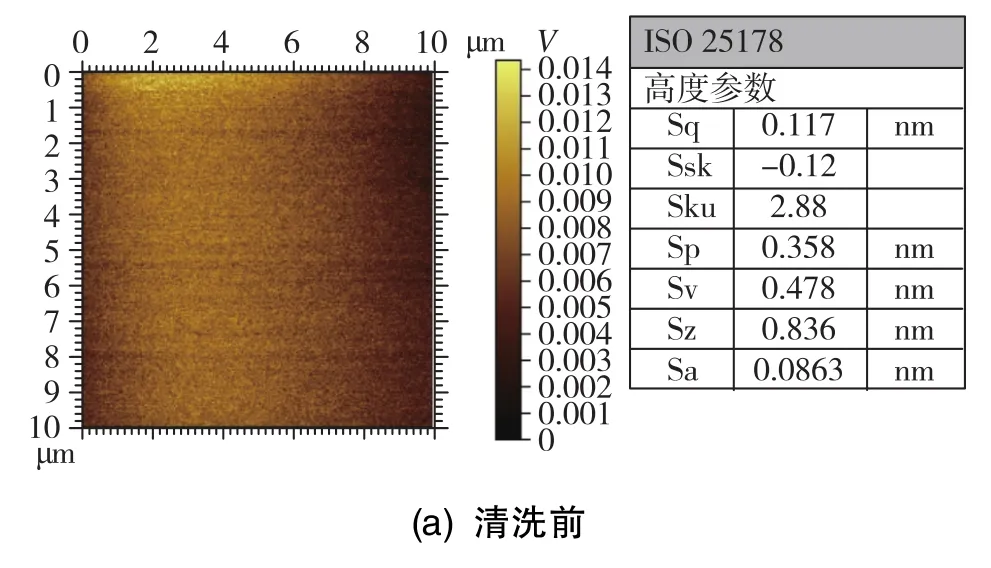

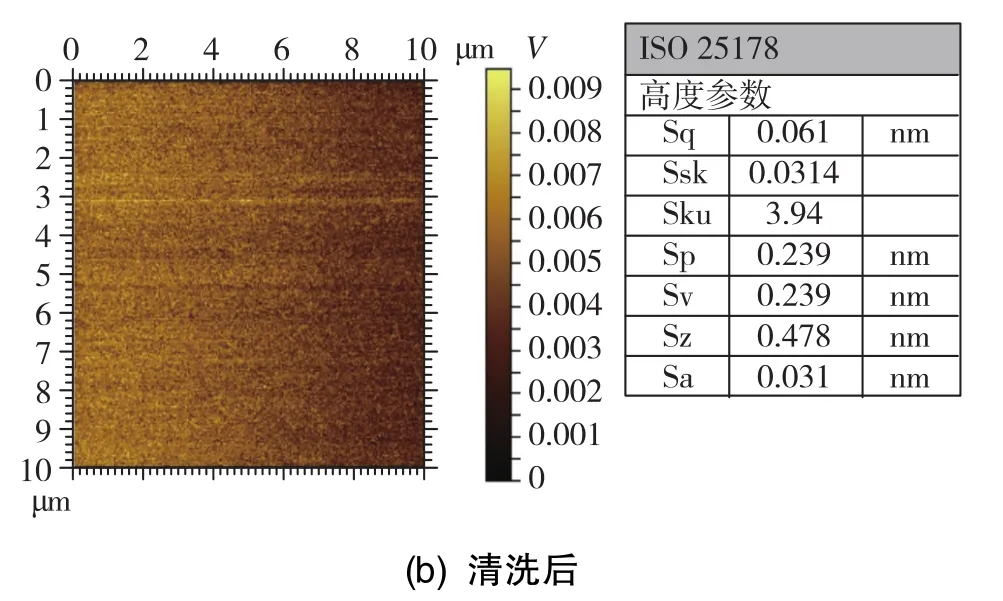

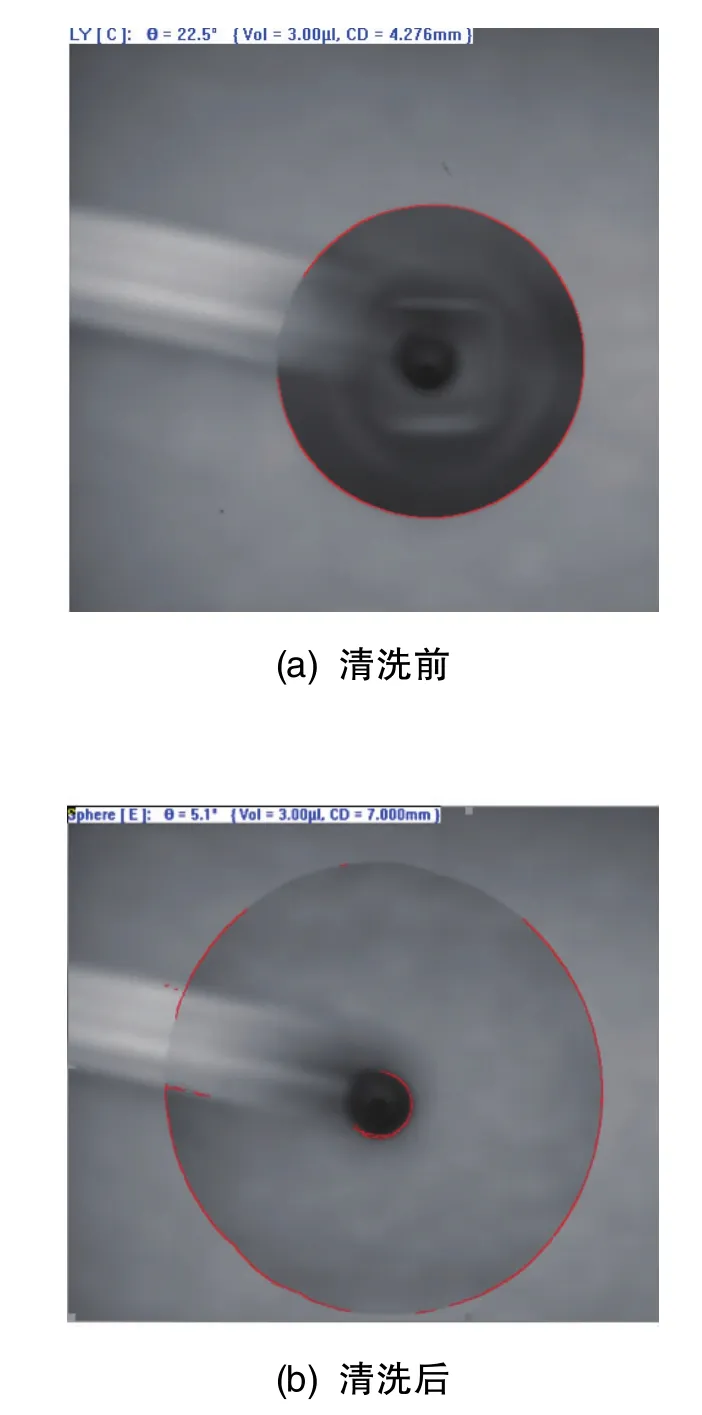

将微晶玻璃反射镜按照CL-208溶液体积浓度4%、清洗温度60℃、清洗时间15min清洗一组实验,图5、图6是微晶玻璃反射镜清洗前后表面原子力显微镜图、接触角测视图。清洗前微晶玻璃反射镜表面粗糙度Sq值为0.117nm,清洗后微晶玻璃反射镜表面颗粒物已基本去除,表面粗糙度Sq值为0.061nm,表面洁净无大颗粒污染,且未对微晶玻璃反射镜超光滑抛光表面产生损伤。微晶玻璃反射镜清洗前的接触角为22.5°,清洗后的接触角为5.1°,说明微晶玻璃反射镜表面亲水性好,颗粒污染已经被去除。

图5 清洗前后微晶玻璃反射镜表面粗糙度对比Fig.5 Surface roughness of glass-ceramics mirror before and after cleaning

图6 清洗前后微晶玻璃反射镜接触角测对比Fig.6 Contact angle of glass-ceramics mirror before and after cleaning

图7是使用积分散射测试仪对微晶玻璃反射镜表面散射情况测试图。为了消除体散射对测试的影响,在清洗后的微晶玻璃反射镜上沉积高反射薄膜(工作角度45°,工作波长632.8nm)。然后再使用积分散射测试仪对表面散射情况进行测试,随机连续测试25个点,测试结果如图7所示。按照上述工艺方法清洗的积分散射均值为8.0×10-6,最大值为9.0×10-6。说明采用此清洗方法可有效去除微晶玻璃反射镜表面颗粒污染物,并且对微晶玻璃反射镜表面粗糙度未产生破坏。

图7 超光滑微晶玻璃反射镜清洗后积分散射测试图Fig.7 Integral scattering of glass-ceramics mirror after cleaning

4 结论

通过对超光滑微晶玻璃反射镜化学稳定性的研究,确定了适宜超光滑微晶玻璃反射镜低损伤清洗用清洗剂CL-208溶液。通过研究CL-208溶液的体积浓度、清洗温度、清洗时间等对超光滑微晶玻璃反射镜高洁净清洗效果的影响,找到了有效清洗超光滑微晶玻璃反射镜的清洗工艺和清洗参数。按照此工艺方法进行清洗的微晶玻璃反射镜表面粗糙度由清洗前的0.117nm降低到清洗后的0.061nm,接触角由清洗前的22.5°降低到清洗后的5.1°,表现为超亲水性。使用CL-208溶液清洗超光滑微晶玻璃反射镜,既不会腐蚀微晶玻璃反射镜材料的抛光表面,又能有效地消除镀膜前镜面上的杂质污染物,获得洁净基底,提高反射镜抗激光损伤能力。