激光软钎焊技术及其在高精度惯性仪表中的应用探索

2019-12-12余正海胡玉龙董清宇张福礼

余正海, 胡玉龙, 董清宇, 梁 涛, 段 荣, 张福礼

(1.北京航天万鸿高科技有限公司,北京100039;2.北京航天控制仪器研究所,北京100039)

0 引言

惯性仪表是惯性导航与制导系统的核心器件,其性能直接决定导航与制导的精度[1]。目前,惯性仪表中的许多关键精密部位均采用传统电烙铁加热方式来焊接,这不仅对操作者技能要求高,而且焊接质量一致性难以保证[2]。因此,实现惯性仪表的自动化精密焊接意义重大。

1974年,美国学者Bohnman首先将CO2激光应用到微电子组装的钎料互连中,随后第一台商业激光软钎焊设备于1976年投入使用,自此激光软钎焊技术和设备的研究迅速发展起来[3-4]。 Zhalefar等[5]研究了在半导体软钎焊的回流过程中残留的助焊剂对焊盘表面的影响,发现在用半导体激光对铟的封装中,活性天然松香助焊剂能使焊点达到最好的封装质量。南京航空航天大学的韩宗杰等[6-7]针对方型扁平式封装技术(QFP)元器件,重点分析了焊接功率和时间对钎料的润湿铺展行为的影响,研究了焊点内部的微观组织和IMC的形成变化过程及焊点的可靠性和热循环疲劳问题,最终证明了半导体激光软钎焊工艺在焊点质量方面的优越性。

激光软钎焊具有非接触式加热、局部微区快速加热、工艺参数精确可控、灵活且易于实现自动化等技术特点,是有望实现惯性仪表自动化焊接的可能途径。目前,尚无文献研究报道惯性仪表的自动化焊接。本文以仪表外壳绝缘子引线焊接为例,自主设计激光软钎焊系统进行惯性仪表焊接的探索应用研究。

1 激光软钎焊技术原理及特点

1.1 激光软钎焊技术原理

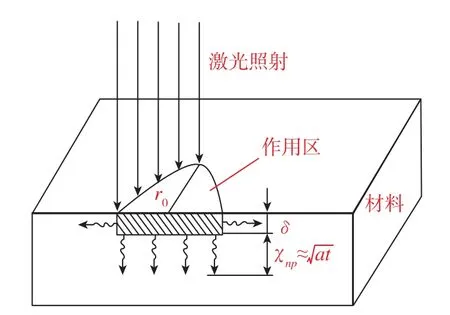

激光软钎焊是以激光束为热源,辐射加热电子器件的引脚、无引线器件的连接焊盘,甚至直接加热焊膏/焊球,通过传热或者直接加热的方式使钎料呈熔融的状态。熔融的钎料在表面张力和重力的作用下,在焊盘、引线、器件端面等金属层润湿铺展,并最终达到平衡形成焊点。钎料原子与被焊金属之间由于元素的扩散形成金属间化合物层,从而达到冶金连接作用[8-9]。激光辐射对材料的作用机理如图1所示。

图1 激光辐射对材料的作用机理Fig.1 Mechanism of laser radiation on materials

激光辐射加热时,材料温度的提高会导致其热物理性质的变化。一般在不考虑光束能量特性和物质性能的情况下,材料温度的升高速度取决于光束辐射受热穿透层的厚度δ和辐射聚焦形成光斑的辐射区半径r0之比[10-11]。

当激光辐射均匀照射材料表面时,导热系数的微分方程为

式(1)中,ΔT为材料表面温度的变化,K为材料导热系数,R为表面反射系数,a为线性吸收系数,q0为样品表面的激光辐射通量密度,l为激光穿透基材的深度,x为基材热传导方向的长度,t为激光加热时间。

由于激光软钎焊可以简化为表面热源,即at>>δ,则焊接辐射中的温度Tn可以表示为

式(2)中,TH为样品的起始温度,ierfc为概率积分补充函数。

1.2 激光软钎焊技术特点

激光软钎焊因其独特的技术优势,具有诸多特点, 主要如下[11-14]:

1)非接触式加热,对点焊头材料及形状无要求,且无需更换,维护方便;

2)局部加热,激光束能够精确定位于待钎焊部位,热影响区小,局部限制的热输入避免了对周围材料的热损伤,尤其是热敏感元件;

3)灵活且易于实现自动化,可实现常规方式不易施焊部位焊接或多工位连续焊接,且通过软件编程可实时控制激光软钎焊设备,可实现焊接流程全自动化的目标;

4)重复操作稳定性好,钎剂对焊接工具污染小,且激光照射时间和输出功率易于控制,焊接成品率高,重复性好;

5)激光束易于实现分光,可用半透镜、反射镜、棱镜及扫描镜等光学元件进行时间与空间分割,能实现多点同时对称焊;

6)工艺参数精确可控,针对不同材料的元器件,选择适合的激光波长,可通过控制工艺参数以获得均匀的焊点质量;

7)焊点小,可达0.1mm2甚至更小,且均匀一致;

8)焊点可靠,基板材料温度上升相对较小,减小了机械应力,且钎料的快速熔化和冷却可以产生微细的焊点微观组织,提高焊点的抗疲劳寿命;

9)可配备CCD监视器,对位准确,有效避免了虚焊、漏焊、短路等焊接缺陷。

2 激光软钎焊技术在高精度惯性仪表中的应用探索

2.1 仪表绝缘子简介

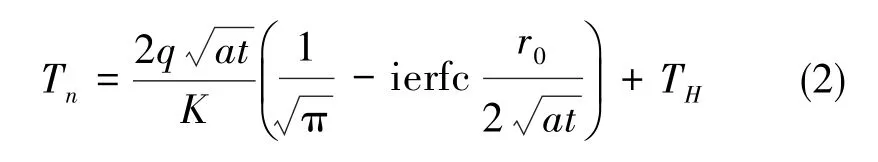

绝缘子是惯性仪表中连接固定部件与活动部件的输电装置之一,为仪表活动部件中的诸项电器部件(如马达、力矩器等)提供电能输入和电信号输出。绝缘子引线焊接是某型高精度惯性仪表生产的关键工序之一,其主要特点有:1)焊接工作量大,仅单个仪表外壳就有20多个绝缘子引线需要焊接;2)手工焊接易破坏玻璃和胶接面,因人工难以精准控制焊接的热量和时间,极易出现因破坏玻璃和胶接面导致仪表漏率超差和绝缘不良的问题;3)焊接质量一致性差,因对焊点的外形、高度等均有严格要求,不同技能水平的操作者焊接的绝缘子引线质量参差不齐,目前只有极少数操作者能够掌握该项焊接技术。图2为仪表绝缘子示意图。

2.2 激光软钎焊系统设计

(1)激光器选型

激光软钎焊系统的核心部件是激光器,激光器的种类繁多,但应用于生产的激光器主要是气体激光器、固体激光器和半导体激光器三种。气体激光器是以气体或蒸汽为工作物质的激光器,固体激光器是以绝缘晶体或玻璃作为工作物质的激光器,半导体激光器是一类电流激励的理想光子源器件。

图2 仪表绝缘子示意图Fig.2 Schematic diagram of instrument insulator

激光器的选型是激光软钎焊系统设计的关键内容。相对于10.6μm波长的CO2激光和1.06μm波长的Nd:YAG激光,大部分金属对808nm半导体激光的反射最弱,且半导体激光照射区域被限制在引线和焊盘范围内,其突出的特点是对元器件的热影响小。因此,选择808nm半导体激光器来设计仪表外壳绝缘子焊接系统。

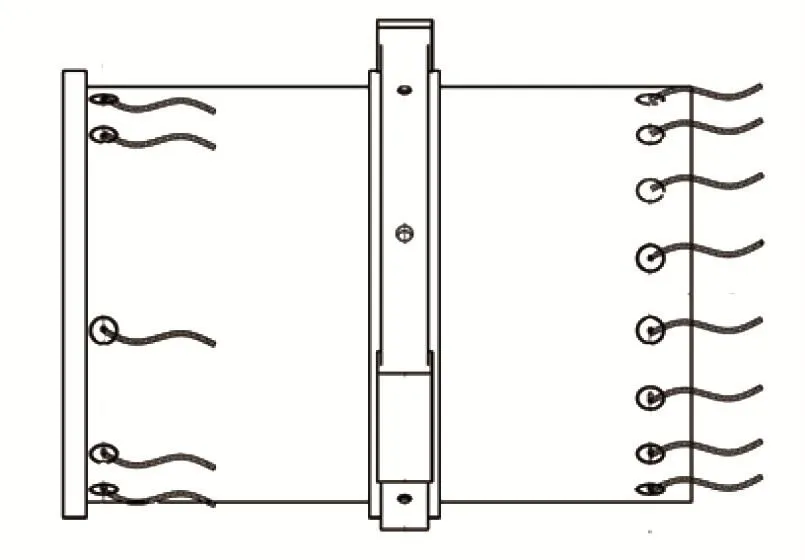

(2)激光软钎焊系统研制

激光软钎焊系统主要部件有:808nm半导体激光器、武藏ML-808GX型号精密点胶机、三维微型滑台、自主设计工装等。在该系统下进行绝缘子引线焊接工艺试验,试验首先采用点胶机通过控制吐出气压和时间来定量输送绝缘子引线焊接所需焊锡膏,然后在激光的辐照作用下焊锡膏熔化形成焊点。图3为自主设计的半导体激光软钎焊系统。

图3 自主设计的半导体激光软钎焊系统Fig.3 Semiconductor laser soldering system by self-design

2.3 绝缘子引线激光软钎焊工艺

(1)焊接工艺参数优化

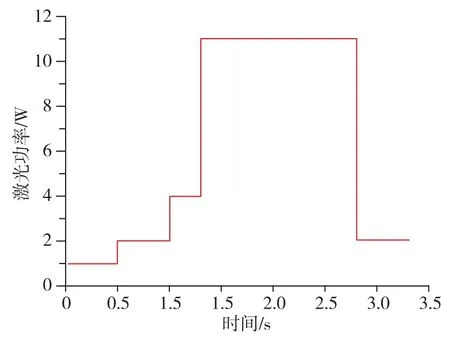

仪表绝缘子引线焊接效果的两个主要影响因素为锡膏量和焊接工艺参数。试验首先通过控制点胶机吐出气压和时间来确定绝缘子引线焊接所需最佳锡膏量,然后优化焊接工艺参数。考虑绝缘子引线焊接时受热均匀性因素,采用垂直照射的方式进行焊接。因此,激光功率和离焦量是影响焊接质量的两个主要工艺参数。针对这两个工艺参数进行优化试验,基于产品尺寸,离焦量为2mm比较适合焊接。激光参数的设置对防止锡膏喷爆至关重要,采用分段式设置激光功率。初始阶段为低功率烘烤,逐渐升高锡膏温度,然后快速升至最佳焊接功率,避开锡膏的沸腾温度,持续最佳焊接功率一段时间后降低功率回流。经大量试验,得到激光的优化参数曲线,如图4所示。

图4 激光的优化参数曲线Fig.4 Optimized parameters curve of laser

(2)焊接温度曲线及热影响区温度检测

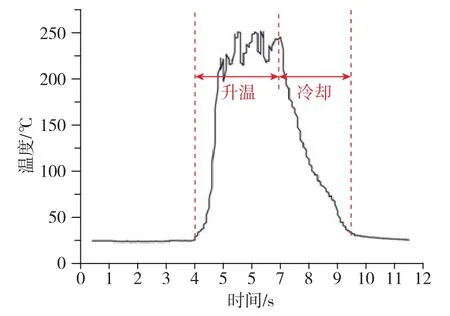

采用德国米铱生产的型号为TIM450-MS的红外热成像仪检测绝缘子引线焊接过程中的温度变化情况,图5为焊接温度曲线。从图5可以看出,锡膏预热后,快速升高到250℃(焊接温度)左右,然后冷却形成焊点。

绝缘子引线焊接过程中的热量控制好坏对周围热影响区(玻璃和胶接面)的影响非常大。目前的人工焊接过程中,如操作者技能水平不够高,极易出现因焊接过热而破坏玻璃和胶接面的问题。

图5 焊接温度曲线Fig.5 Curve of welding temperature

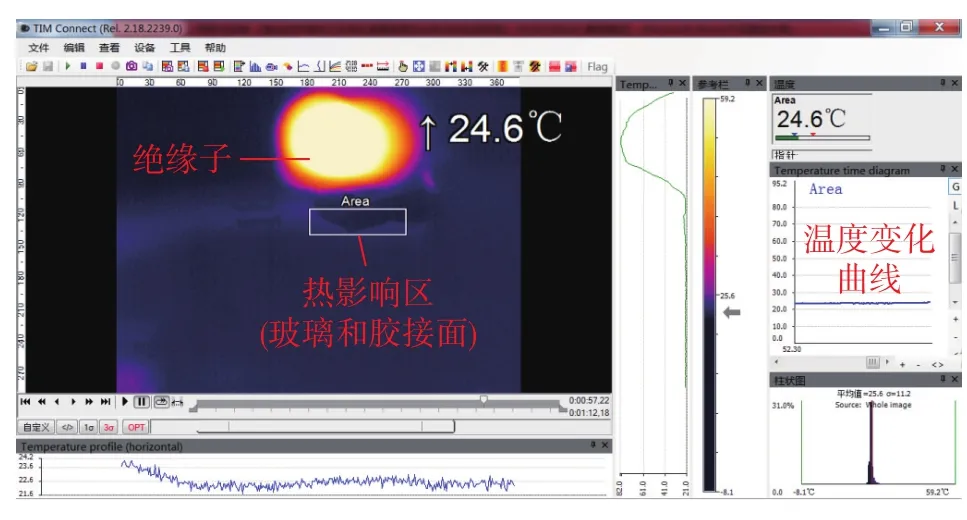

同样,采用德国米铱生产的型号为TIM450-MS的红外热成像仪来检测绝缘子引线激光软钎焊过程中热影响区的温度变化情况,图6为热影响区的温度测试。从图6可以看出,绝缘子引线激光软钎焊的热影响区最高温度不超过25℃,远低于胶的熔化温度(150℃)。因此可得出结论,激光软钎焊过程的热量不会对玻璃和胶接面带来不良影响。

图6 热影响区的温度测试Fig.6 Temperature test of heat affected zone

2.4 绝缘子引线焊接效果检验

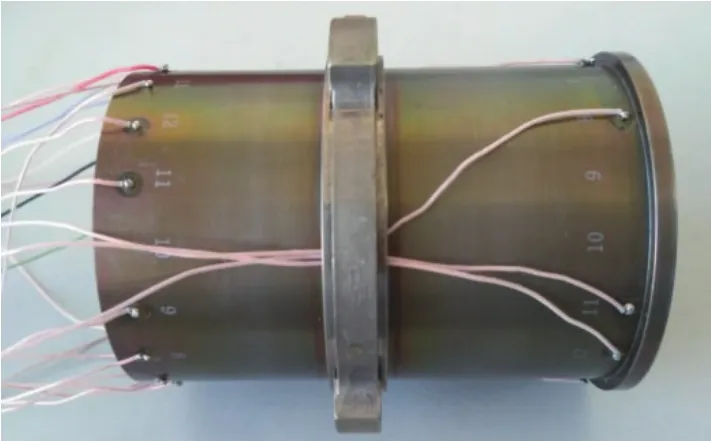

在激光优化参数下进行绝缘子引线整表的焊接试验,图7为绝缘子整表焊接效果。从图7可以看出,焊点外观质量良好,大小均匀一致。

(1)焊点外观质量检验

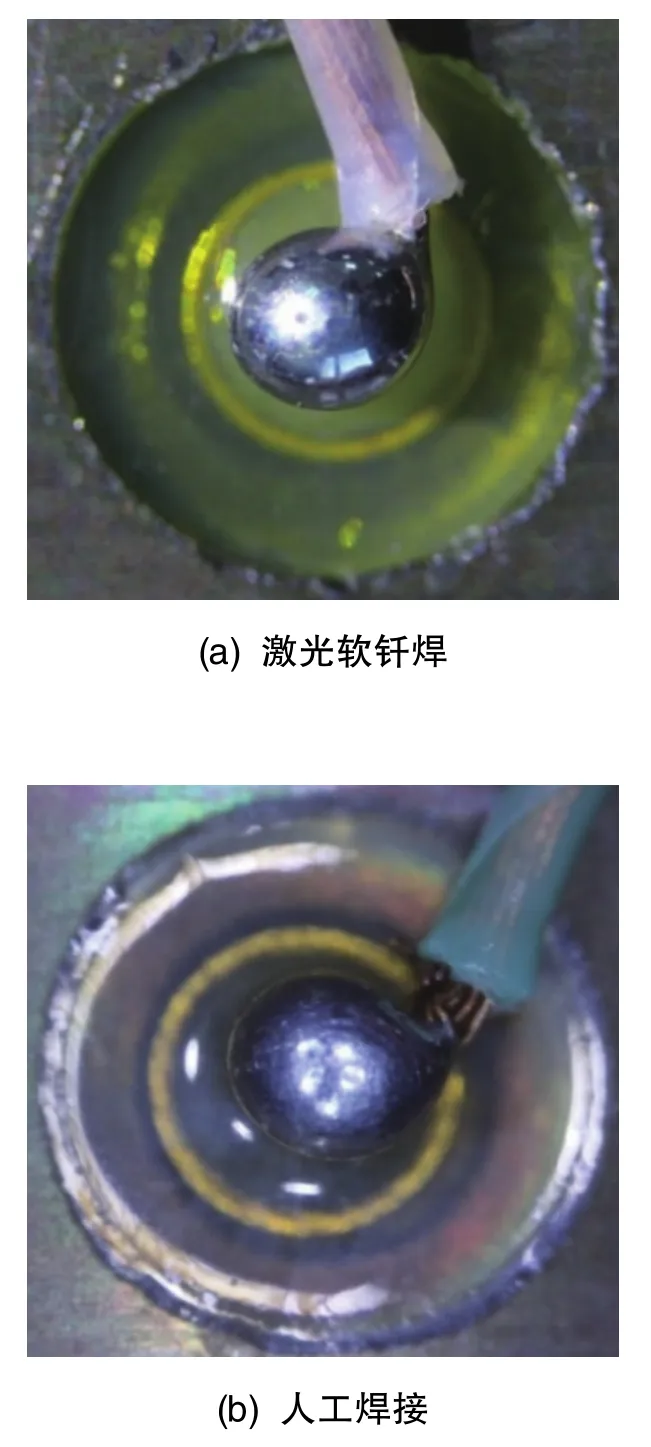

惯性仪表结构复杂、精度高,对焊点大小及焊接质量一致性要求极高。对绝缘子引线焊点,采用Leica S8AP0显微镜在40倍下对比分析激光焊接与人工焊接外观质量,图8为焊点光学照片。从图8可以看出,激光焊接的绝缘子引线焊点饱满圆润、光亮,无氧化、发暗、凹坑等缺陷,焊接效果与人工焊接相当。

图7 绝缘子整表焊接效果Fig.7 Welding effect of insulator

图8 焊点光学照片Fig.8 Optical photo of solder joint

(2)焊点抗拉强度检验

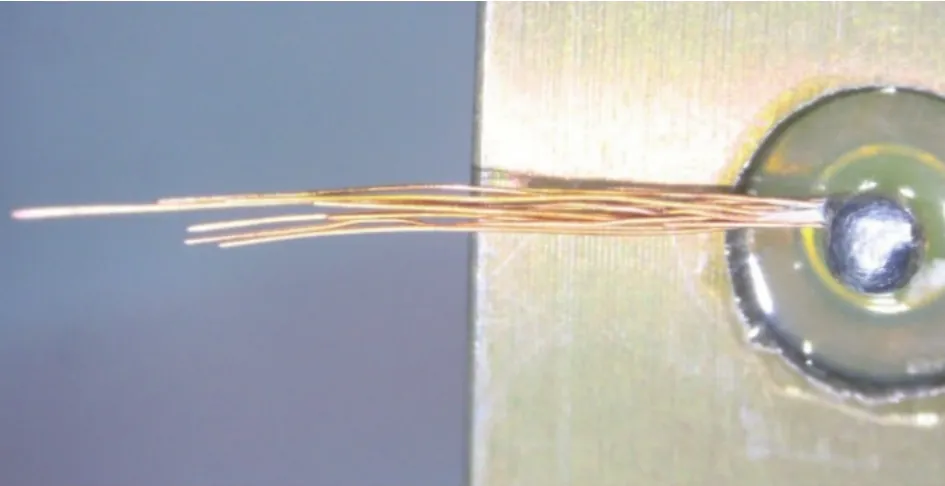

对绝缘子引线焊点进行拉伸试验,以10mm/min位移速率逐渐增大拉力,直至将引线拉断。进行50余次拉伸试验,焊点处未出现因焊接不实而导致的引线松脱现象,引线拉伸断裂处均在引线其他位置,焊点完好无损,焊点抗拉强度超过20MPa(引线的本征抗拉强度)。焊点拉伸强度检验效果如图9所示。

图9 焊点拉伸强度检验效果Fig.9 Inspection effect of solder joint tensile strength

(3)焊点绝缘性能检测

采用250V兆欧表依次检测仪表外壳绝缘子焊前、焊后及温循后的绝缘电阻,其温循条件为低温-20℃、高温 80℃,升降温速率为 3℃/min~5℃/min,每个温度点保温2h,共循环20次,结果如表1所示。从表1可以看出,绝缘子焊前、焊后及温循后的绝缘电阻均为7250MΩ,其焊后及温循后的绝缘性能与焊前一致。

表1 绝缘电阻Table 1 Insulation resistance

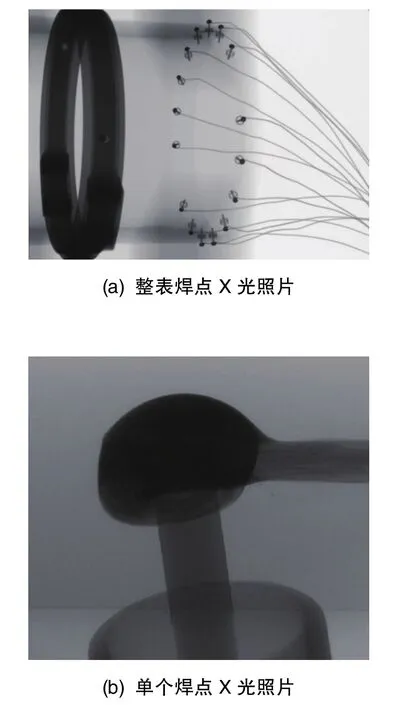

(4)焊点 X 光检测

焊点常见的缺陷主要包括空洞、虚焊、裂纹等,其中以空洞缺陷最为常见,主要是由于焊料中有机物在高温下产生的气体无法及时逸出导致的,容易引起焊点机械强度、导热、导电性能的下降,严重时影响信号的传输。

对绝缘子引线焊点,采用 Nordson Dage XD7600NT Ruby FP X光检测系统检测其内部焊接质量。图10(a)为整表焊点 X光照片, 图10(b)为单个焊点X光照片。从图10(a)可以看出,焊点大小一致性好。从图10(b)可以看出,引线轮廓清晰,润湿良好,无明显空洞和气泡,焊接效果优良。

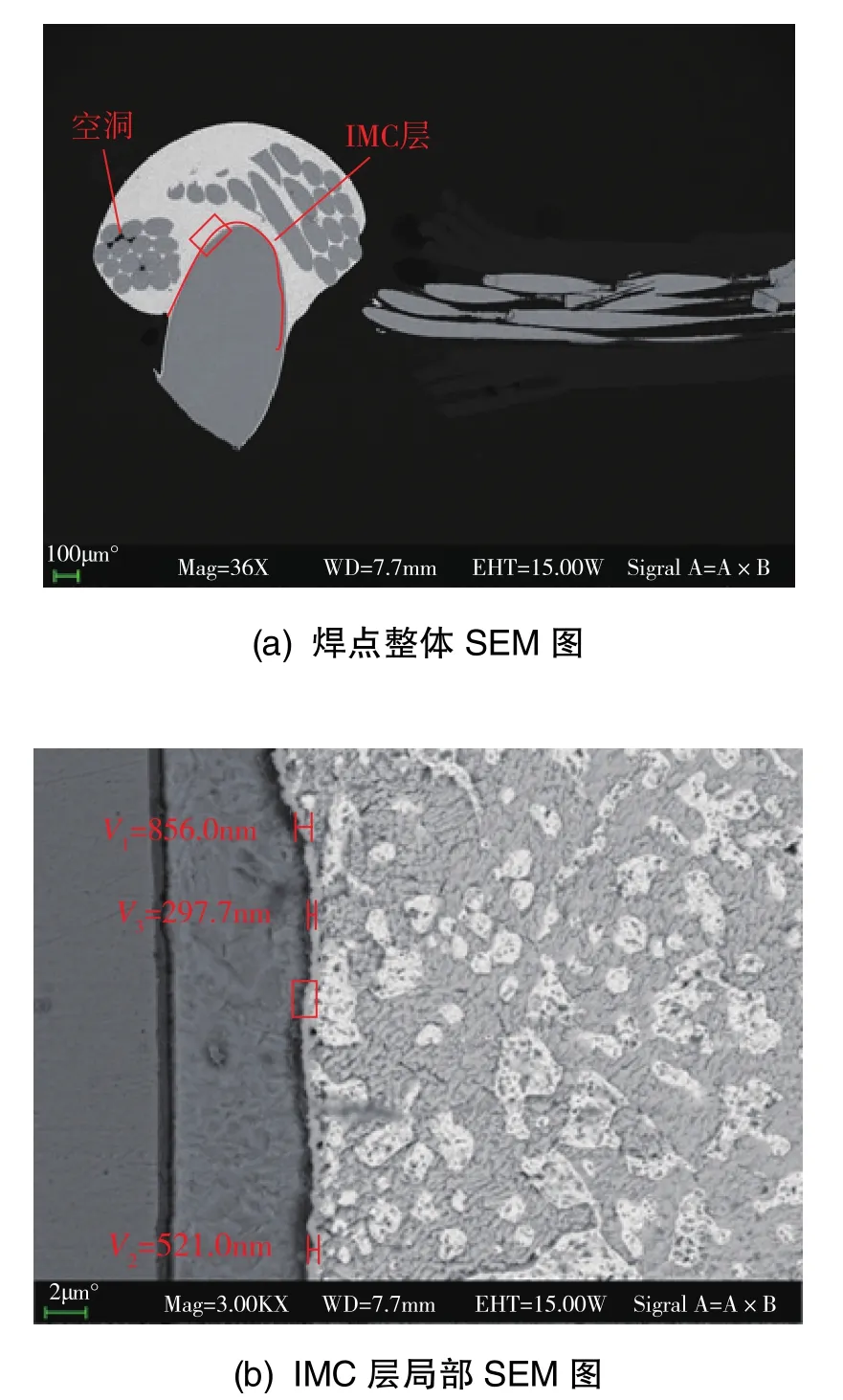

(5)焊点切片检测

对绝缘子引线焊点进行切片试验,沿着与引线平行的方向将焊点对半切开。对剖切后的焊点样品进行镶嵌、研抛,采用型号为 Supra 55VP&Genesis-60的场发射扫描电镜对焊点进行微观形貌及金属间化合物层(简称IMC层)的检测分析。 图11(a)为焊点整体 SEM 图, 图11(b)为IMC层局部SEM图。

图10 焊点X光检测照片Fig.10 X-ray inspection of solder joint

依据 《IPC-A-610电子组件的可接受性》质量检测标准,允许焊球内部存在小尺寸的空洞,当空洞面积小于焊球面积的25%时,焊接质量可以接受。从图11(a)可以看出,引线的某几股线芯之间存在空洞(黑点位置),但其面积远小于焊球面积,满足要求。

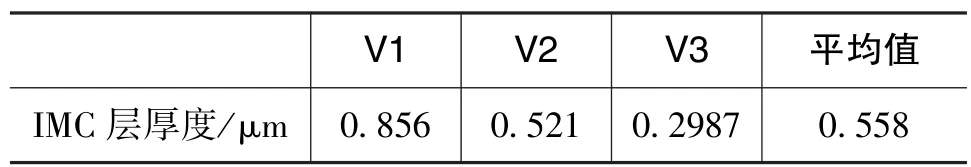

从图11(b)可以看出,焊点IMC层连续不间断分布,并呈现出CuSn合金的扇贝状特性[15-17]。目前,针对IMC层的厚度尚无明确规定,过薄则焊接不牢,过厚则导致缺陷生长,通常的参考厚度范围为0.4μm~4μm。对焊点的IMC层选择扇贝状的波峰、波谷及中间位置测量其厚度,结果如表2所示。从表2可以看出,IMC层平均厚度为0.558μm,在0.4μm~4μm范围内。随着时间的推移,IMC层会不断生长而出现裂纹等缺陷。因此,IMC层也不是越厚越好。

图11 焊点SEM图Fig.11 SEM of solder joint

表2 IMC层厚度Table 2 Thickness of IMC layer

3 结论

经过40多年的发展,对激光软钎焊技术的原理、特点、工艺参数等方面已有大量研究。针对解决目前传统手工焊接惯性仪表外壳绝缘子引线工作量大、易破坏玻璃和胶接面、质量一致性差等问题,本文通过自主设计的激光软钎焊系统来进行绝缘子引线焊接试验。经大量试验,得到焊接优化工艺参数曲线,并对焊点外观质量、抗拉强度、绝缘性能、内部质量等进行检验分析。试验结果表明,焊点外观质量与人工焊接相当,抗拉强度高于20MPa(引线本征抗拉强度),绝缘电阻为7250MΩ,金属间化合物层(IMC层)平均厚度为0.558μm。激光软钎焊的绝缘子引线抗拉强度高、绝缘良好、质量可靠,是有望替代人工实现惯性仪表自动化焊接的有效途径,后续将继续开展绝缘子引线自动激光软钎焊设备的研制工作。