震荡磨削在伺服阀阀套内环槽工作边加工中的应用

2019-12-12何理论丁忠军姜建国

何理论,杨 强,丁忠军,姜建国

(北京精密机电控制设备研究所,北京100076)

0 引言

环槽是机械设计中常用的密封圈装填结构,根据不同的应用环境如活塞、柱塞以及密封端面等,环槽表面和棱边质量要求各不相同。这类环槽大多经过车削加工而成[1-2],表面常常会残留鳞片毛刺、微裂纹及加工沟痕等。

在受压、动密封条件下工作的环槽结构往往采用磨削再抛研的方式加工,以提高形状精度,降低表面粗糙度和棱边锋利度,防止渗漏和密封材料切损。这类型的研究包括:翟万涛[3]研究了一种精密加工轴承内外圈环槽的成形切入磨削方法。唐照芳等[4]研究了精密零件微小相贯毛刺去除的方法,对棱边均具有倒钝作用。为获得高质量的内外环槽结构,大量研究者另辟蹊径进行了研究。Liu等[5]提出了一种利用脉冲电化学腐蚀原理的锯齿状电机加工微小内环槽的加工方法,该加工方法具有无刀具磨损、无切削力以及较好的表面质量的特点,适用于加工小孔内壁的微沟槽结构。焦安源等[6]提出了一种基于磁力研磨的加工方法,可对内外矩形环槽表面同时进行光整加工,可显著降低环槽表面粗糙度,去除表面毛刺和表面纹理。Vu等[7]研究了轴承内环槽湿法成形磨削方法,利用气动探针对砂轮磨损情况进行在线测量,该方法可用于环槽形廓精度和表面质量的在线监测。由于伺服阀滑阀副对环槽棱边完整性和表面质量要求非常高,传统的加工方法较难达到要求。安育军等[8]提出了一种利用成形电极电火花磨削阀套内外环槽的加工方法,采用了电极与工件同时旋转的方案。高俊丽[9]也提出了利用成形电极电加工伺服阀阀套工作边的工艺方法,其电极设计成圆形和方形,为保证工作边棱边完整性,一个圆电极进加工一个阀套环槽,效率较低,成本高。为提升全开口阀套内环槽生产效率,国内外伺服阀生产厂家常采用硬车环槽工作边,再对环槽端面和内孔反复研磨实现加工。该方法加工环槽的一致性不好,时常需要返工。

为了更为有效的加工伺服阀阀套全开口工作边,迫切需要研究一种既能保证精度,又能抑制毛刺和降低粗糙度的方法。超声振动磨削是近年来发展起来的一种磨削方法[10],具有砂轮与工件接触呈断续的特点,能使工件表面和刀具切削刃处的温度显著降低。同样磨削条件下,超声振动磨削较普通磨削能增加临界切削厚度[11],显著降低磨削力,对提高表面光洁度和加工精度非常有利。尽管该方法能获得较好的棱边和表面质量,但有关的研究主要围绕平面、端面和内外圆磨削,基本没有发现用于内环槽的应用实例。经过查阅文献发现,具有快速进刀、微距往复运动特点的震荡磨削是一种近似于超声振动磨削的方法,该概念早在1973年就被提出,但受限于机床设备的技术水平,迄今为止公开的应用实例基本没有,仅在极少的文献中一笔带过[12]。本文通过分析震荡磨削原理,首次将其应用在伺服阀阀套全开口工作边的精密加工上,并利用内圆磨床对阀套内环槽工作边进行了实验研究。相较于传统的硬车后修研工作边的加工方式,该方法所得的环槽工作边表面光洁度高、毛刺与表面纹理不显著,阀套在伺服阀性能测试中的一次合格率显著提升。

1 伺服阀阀套工作边技术要求

大流量数字式伺服阀功率放大级主要由阀套/阀芯零件构成的滑阀副以及安装结构件壳体组成。阀套/阀芯零件构成的滑阀副是实现伺服阀流量压力输出的关键组件,其加工制造精度、偶件运动灵活性等性能对保证伺服阀以至伺服机构动态等性能有直接影响。

图1为阀芯阀套工作状态下剖切图。为满足大流量要求,其节流边采用全开口结构(内环槽),阀套零件为Cr12MoV不锈钢材料,零件内孔孔径为Φ25mm、长度150mm以上,内环槽节流边与阀芯零件工作边轴向相对运动,通过工作边开合实现流量调节。因此,节流边质量对产品分辨率等性能有直接影响。为满足高分辨率要求,要求节流边的主孔垂直度不大于3μm,工作边粗糙度低于Ra0.4μm,棱边保持锐边(R≤0.002mm)并无毛刺。

2 震荡磨削原理

图1 滑阀副搭接及阀套零件技术要求Fig.1 Technical requirements for spool valve overlap and valve sleeve

不同于超声振动加工利用安装在工装或主轴上的振动源驱动刀具与材料之间产生微小振动进行加工,高频震荡磨削主要利用机床的快速进刀主轴在较小距离范围内高速进行往复运动,实现砂轮与工件接触面的断续接触,达到降低磨削力和磨削热、提高加工表面光洁度的目标。为获得高质量要求的阀套内环槽工作边,在工作边端平面上进行高频的往复运动,机床震动磨削内环槽的原理如图2所示。工件头架上卡爪装夹阀套外圆,利用机床Z轴实现沿Z方向的直线运动,利用机床X轴实现沿X轴快速往复运动,震荡磨削加工时C轴发生旋转运动,内磨头装夹内砂轮进行高速旋转。其中,Z轴直线运动速度用va表示,X轴往复运动速度用vf表示,往复运动振幅用a表示,C轴旋转速度用nc表示,砂轮旋转速度用n表示。

图2 内环槽工作边震荡磨削原理Fig.2 Oscillation grinding principle for working edge of inner annular groove

3 实验构建

3.1 实验条件

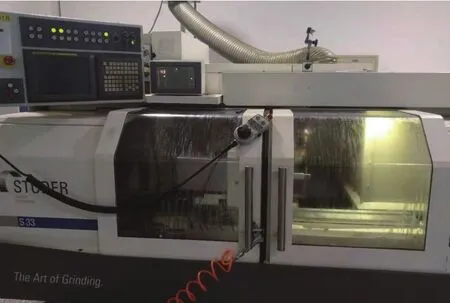

阀套内环槽工作边精密磨削实验在数控内外圆磨床S33上进行,如图3所示。该机床砂轮主轴n的最大转速为60000r/min,X轴方向进给速度范围为0.001mm/min~5000mm/min,Z轴方向进给速度范围为0.001mm/min~10000mm/min,满足X轴向快速往复运动和Z轴微量进给的要求。阀套工件材料为Cr12MoV,材料在进行工作边精加工时硬度大于HRC58,因此需要选择磨削或硬车加工方式,内孔直径为Φ20mm,环槽宽度为8mm,环槽深度为2mm。

图3 实验设备Fig.3 Experiment equipment

3.2 实验方案

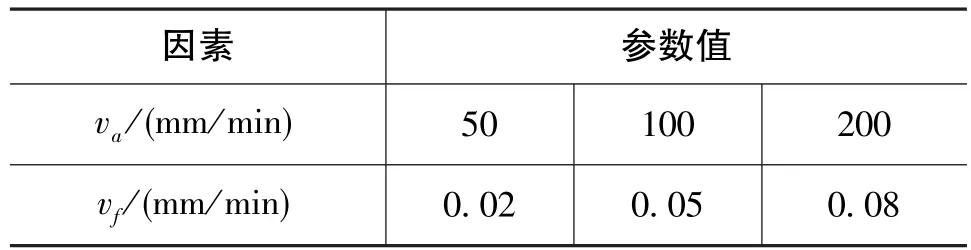

震荡磨削中影响加工质量的主要有如下几个参数:工件主轴转速nc、砂轮主轴转速n、X向进给速度vf和Z向进给速度va。 全开口伺服阀阀套对流量起主要控制的部位为工作边,环槽端面并不需要完整加工,故本文将重点置于内环槽工作边加工。因此,实验中X向切深设置为0.5mm,Z轴进给量为0.1mm,震荡振幅a设置为0.5mm。此次实验仅对两个工艺参数进行对比,分别是X向进给速度vf和Z向进给速度va,实验参数如表1所示。该实验中砂轮直径为Φ18mm,砂轮线速度设置为30m/s, 工件主轴转速nc为300r/min。

表1 实验参数Table 1 Parameters of experiment

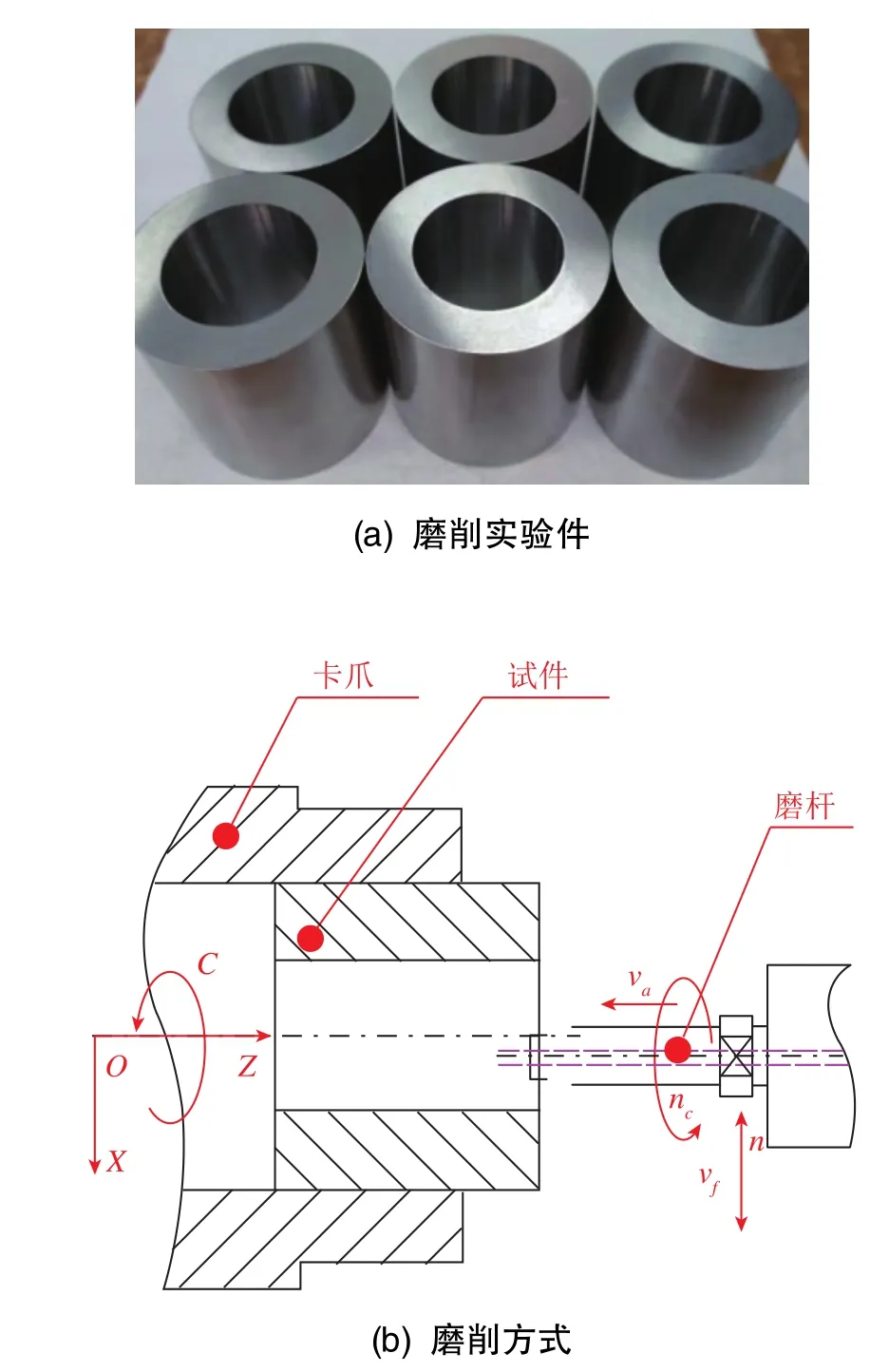

由于内环槽工作边在孔内狭小空间内,为了便于加工质量的检验,本文设计了如图4(a)所示的磨削实验件,其内孔为Φ20mm,外径为Φ31mm,长度为50mm。为保证实验工艺参数适用于阀套加工工况,本文采用适用于磨削阀套工作边的磨杆和相对应砂轮,如图4(b)所示。为保证工作边与阀套内孔轴的垂直度,在进行工作边磨削实验前,对实验工件进行了基准磨削与研磨,保证了内外圆同轴度、端面与轴线之间的垂直度达到开口阀套精加工工作边时的要求,降低了实验对刀难度,提升了检验的便捷度。

图4 震荡磨削实验工件及磨削方式Fig.4 Workpiece and grinding method in oscillation grinding

4 实验结果分析

传统阀套在加工工作边时,为了获得较好节流边锐边质量和工作边垂直度,一般采用硬车小去量,然后再用油石精修工作边。图5是传统硬车后的工作边形貌和毛刺情况。由图5可知,硬车后的表面纹理明显,节流边毛刺较大。这是因为硬车采用的刀片一般为CBN材料,刃口具有倒棱或修圆,加工方式为干切削。由于阀套工作边硬车去量厚度约 0.1mm~0.2mm,切削深度约0.5mm,该切削厚度与CBN刀片刃口钝圆或倒棱长度大致相等,其切削机理近似为负前角切削,容易形成翻边毛刺,且毛刺硬度较硬,后续利用油石精修相对费劲。

图5 硬车后工作边形貌与毛刺情况Fig.5 Surface topography and burr of working edge in hard turning

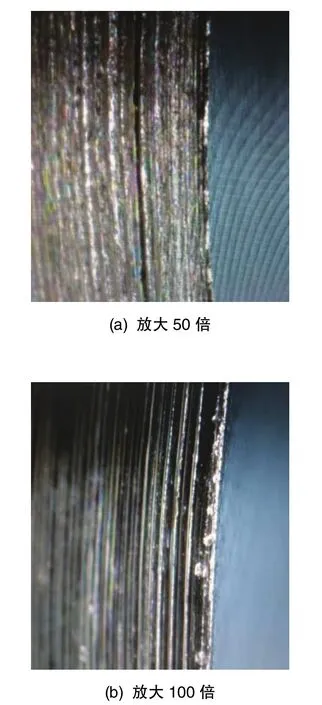

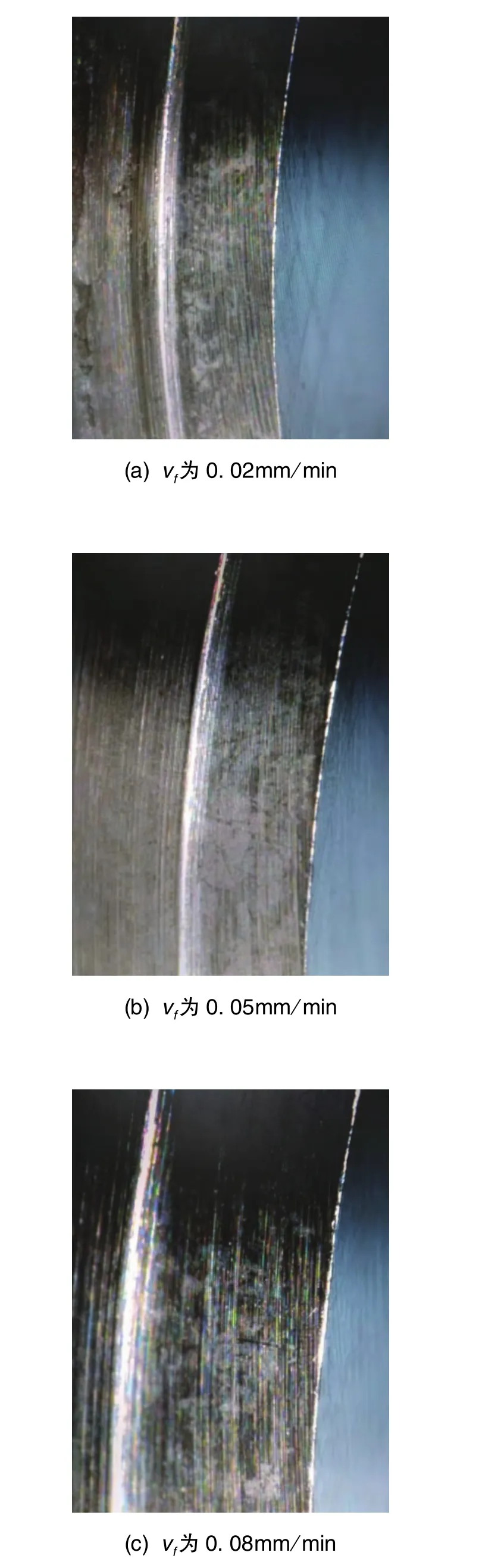

从传统磨削现象看,对硬度较高的材料进行端面靠磨非常容易产生磨削裂纹,靠磨速度vf大于一定值后将不同程度出现径向磨削裂纹。采用震荡磨削后,由于Z轴方向靠磨的同时,X轴方向砂轮与工件在进行间歇性接触和分离,单位时间接触弧长发生变化,生成磨削热减少, 冷却充分。从图6的震荡磨削后工件端面可知,端面纹理与传统靠磨的切向放射状纹理不同,呈现弧线交织网纹。不同Z向进给速度下,多次磨削结果均没有出现磨削裂纹,端面粗糙度较好,毛刺相对较小,棱边极少出现崩边现象。

图6 实验工件va取100mm/min时端面震荡磨削结果(×100)Fig.6 Surface topography and burr of working edge in oscillation grinding when va=100mm/min

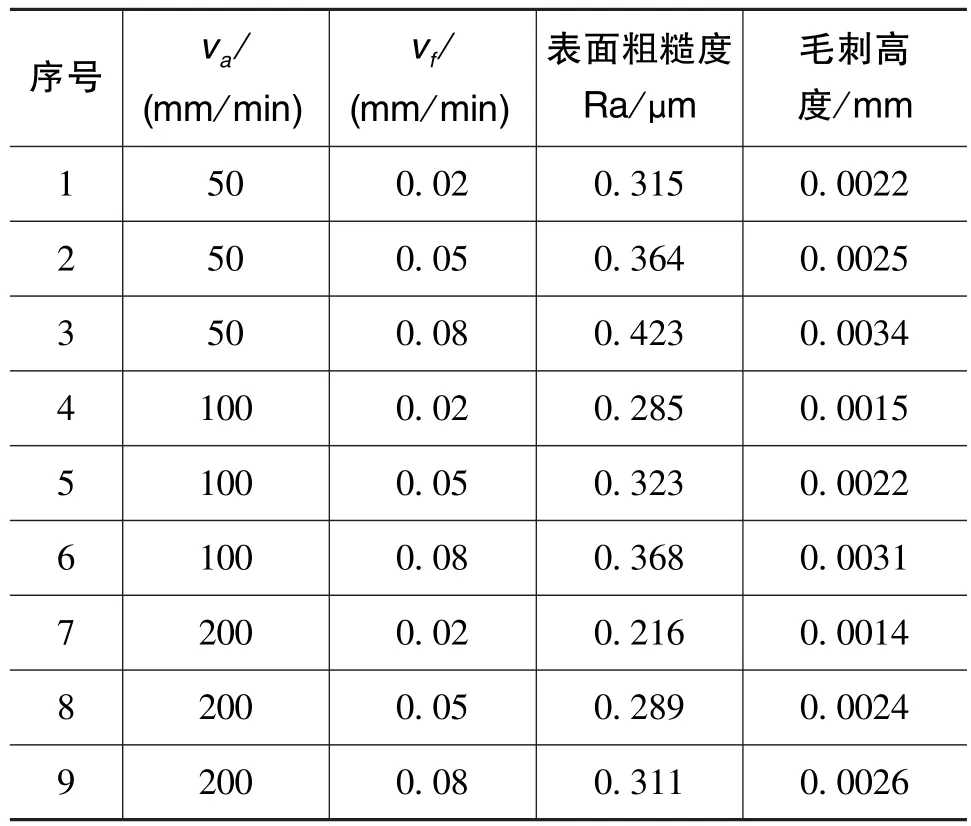

按照表1给出的工艺参数进行了实验,利用Keyence激光显微镜对端面粗糙度和毛刺高度进行了测量,如表2所示。端面粗糙度采用框选方式进行,选取3~5个选区的平均值。毛刺高度采用激光扫略功能,截取3D截面进行大致毛刺高度测量。

表2 实验结果Table 2 Results of experiment

震荡磨削过程参与运动的各个主轴均为瞬时变量,由上述选定工艺参数可知:若计算每秒的状态,工件以300r/min定速旋转(1s旋转约5圈),当X向进给速度vf为0.05mm/min、Z向进给速度va为 100mm/min时,每秒时间内端面切深为0.8μm,砂轮在Z方向上0.5mm振幅震荡约1.6次。显然va越大,砂轮在Z方向振动频次越多,端面纹理越均匀,其形成的表面光洁度越高。从表2的Ra值变化可知,若vf不变,va越大,获得的表面粗糙度值越低,符合上述分析。而vf值越大,单位时间内端面切削厚度越大,其对应的毛刺将越大,这一规律也符合表2的测试结果。

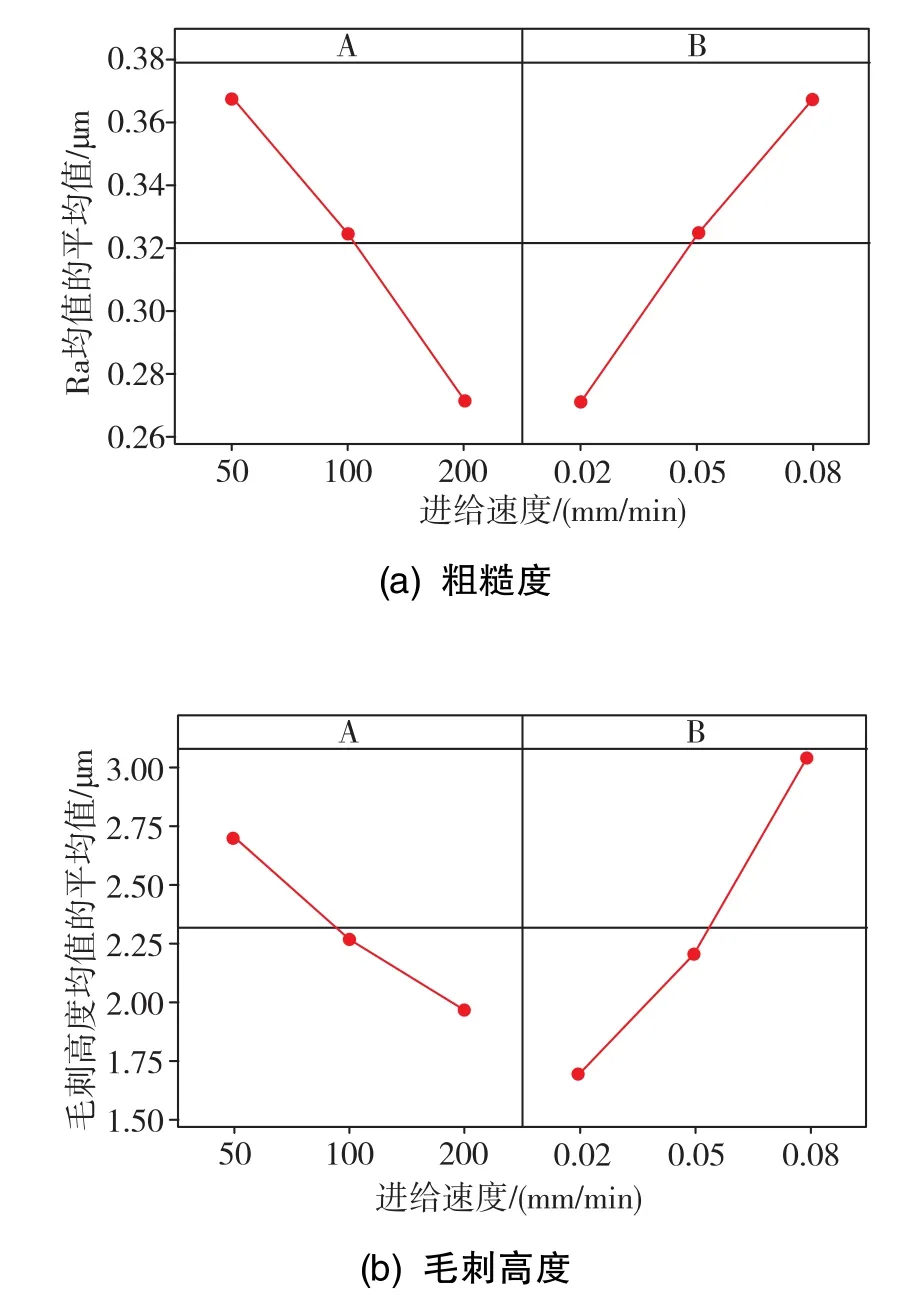

根据表2所测结果进行主效应方差分析,如图7所示。Z轴和X轴进给量对表面粗糙度和毛刺高度的影响相对一致,va越大、vf越小,对应的表面粗糙度越低、毛刺高度越小。因此,最优组合为va取200mm/min,vf取 0.02mm/min。 从检测结果看,上述工艺选值加工后的结构基本均满足设计要求。考虑到生产效率,决定选取va=100mm/min、vf=0.05mm/min为阀套工作边磨削参数。上述参数实验后的测试结果如图8所示,放大200倍结果的表面粗糙度和工作边质量均良好。

图7 粗糙度和毛刺高度的均值主效应图Fig.7 Main effect diagram of mean for surface roughness and burr

图8 环槽工件震荡磨削后切片检测结果Fig.8 Experiment results of work edge of valve sleeve in oscillation grinding

5 结论

阀芯阀套重叠处阀口工作边棱边质量决定了伺服阀的工作性能,因此阀芯阀套的工作边加工一直是伺服阀工艺研究的重点。特别是阀套,其工作边属于半封闭结构,加工和检测均受到限制,长期以来针对阀套内环槽工作边的高精度加工的成功案例较少。本文通过分析震荡磨削原理,首次将其应用在伺服阀阀套全开口工作边的精密加工上,并利用内圆磨床对阀套内环槽工作边进行了实验研究,构建了震荡磨削正交实验,利用数学工具分析了不同加工参数对工作边表面粗糙度和毛刺生成的影响。实验结果表明,Z轴和X轴进给速度对表面粗糙度和毛刺高度的影响相对一致,va越大、vf越小,对应的表面粗糙度越低、毛刺高度越小。最后,利用优选工艺参数,采取震荡磨削方式进行全开口阀套工作边的磨削,实验结果满足阀套设计要求。与原有硬车后研磨工序加工的阀套相比,其表面粗糙度、表面纹理和毛刺均得到较大改善。经过装机性能测试,通过震荡磨削加工的伺服阀组件性能稳定性更高,流量曲线更好,产品一次合格率高。