复合舵机本体精密加工技术

2019-12-12郑自泽吴辉剑阮东海朱力敏王利峰

郑自泽,吴辉剑,袁 超,阮东海,朱力敏,王利峰

(上海航天控制技术研究所,上海201109)

0 引言

复合舵机是控制系统中重要的执行部件,在航空航天等领域有着广泛的应用。复合舵机本体是控制舱复合舵机的核心零件,是过滤器、活塞和壳体组件等零组件的 “装配母体”。在控制舱中,本体主要起支撑各控制元件和气流引导作用,并通过四个安装角与控制舱体连接。本体的重要作用决定了其精度要求高,且其结构复杂不规则,导致加工难度大,已成为影响控制舱复合舵机产品研制和生产进度的瓶颈零件。

当前行业中该类型零件以车削加工为主,存在工艺流程冗长、工序繁多、人工装夹次数多、数控化程度较低等一系列问题,严重制约了零件生产效率。研究人员对该类型难加工典型零件工艺方法的研究重点集中在数控加工领域,主要采用数控精密铣削或数控精密车削的加工方法[1-4]。该加工方法在提高加工效率的同时又能有效保证尺寸形位精度要求,但对表面粗糙度要求极高的零件效果不佳。本文通过分析复合舵机本体结构特点及加工难点,制定合理的工艺流程并设计所需装夹工装,通过试验验证了该工艺流程的合理性与可行性,并重点介绍了本体精度保证方法及精密加工技术。

1 复合舵机本体结构特点和加工难点

1.1 结构特点

图1 复合舵机本体结构Fig.1 Structure of compound steering gear body

1.2 加工难点

复合舵机本体材料为ZG0Cr17Ni4Cu4Nb,硬度为HRC32~HRC36,是一种具有高强度和良好韧性的沉淀硬化型不锈钢,在冷加工过程中具有很高的形变阻力和很差的加工性能[5-6]。本体毛坯为铸造毛坯,受铸造工艺制约,复杂的外型面精度低,给加工定位带来较大难度。铸造毛坯残留应力大,加工过程易造成零件变形,这对加工过程尺寸精度和高形位公差精度的保证造成很大困难。

本体活塞孔具有极高的形位精度要求和表面粗糙度等级要求,需要通过精密研磨保证,且要求在内窥镜下观察孔壁无可见划痕,这对于研磨加工是一个重大挑战。研磨膏的选择是关键,给操作人员的技能水平提了很高的要求。

2 工艺流程设计

复合舵机本体加工分为三个阶段,即粗加工阶段、半精加工阶段和精加工阶段。由于铸造毛坯残余应力大,为保证残余应力能够充分释放,在半精加工和精加工前应分别加入去应力时效和正负温稳定化处理,避免加工过程应力释放导致零件变形。

零件定位基准的选择应尽可能遵循基准重合原则,以设计基准作为定位精基准,并尽可能一次装夹定位设计基准来加工尽量多的零件表面[7]。采用基准统一,以同一精基准安装后加工,避免因基准转换产生误差,易于保证位置精度[8]。根据设计基准,精密铣削和精密车削统一选择壳体组件安装孔为基准孔,其端面为基准面,采用一面两销定位,工艺流程安排应先加工基准,后加工其他特征。

结合数字化车间建设目标,工艺流程应紧扣数控化主线,尽可能使工序集中,采用数控铣削加工为主、数控车削加工为辅的加工方法,既保证加工质量又要着眼于加工效率的提高。本体的粗加工、半精加工阶段主要在五轴数控铣加工中心上进行铣削加工,对于高精度要求的孔系,在精加工阶段通过数控精密车削和精密研磨相结合的方法,确保孔系特征的尺寸形位精度要求。根据以上分析,制定如图2所示加工工艺流程。

图2 本体加工工艺流程Fig.2 Technological process of the body

3 装夹工装设计

根据上述定位基准的选择,设计的本体精加工装夹工装如图3所示。一个主定位销与本体基准孔配合,一侧基准面贴紧,另一侧基准面通过压板压紧。同时,翼轴安装孔起角向定位作用,与角向定位销配合构成一面两销定位,定位销安装在底盘(底座)上。图3(a)为精车活塞孔系及翼轴孔系所需的车工装,底盘通过花盘安装在精密数控车床上,底盘上有多组定位销孔,用于不同孔系特征的加工;图3(b)为精铣舵轴孔系及加工腰部槽和孔所需铣工装,两种工装保持基准统一。

图3 本体工装Fig.3 Camping tools of the body

4 工艺验证

根据上述工艺流程,进行本体试验件机械加工验证,其加工工艺主要包含铣削加工、车削加工和研磨加工。铣削加工贯穿本体加工工艺过程的粗加工、半精加工和精加工阶段,除进行铸造毛坯粗加工之外,还需完成精加工阶段定位基准、高精度孔系基孔和其他孔系的精密铣削加工;车削加工完成活塞孔系等高精度孔的精密车削加工;研磨加工能使活塞孔达到最高表面粗糙度等级。本文主要针对定位基准的精密铣削、活塞孔精密车削及精密研磨方法进行阐述。

4.1 定位基准精密铣削

(1)定位基准精度要求

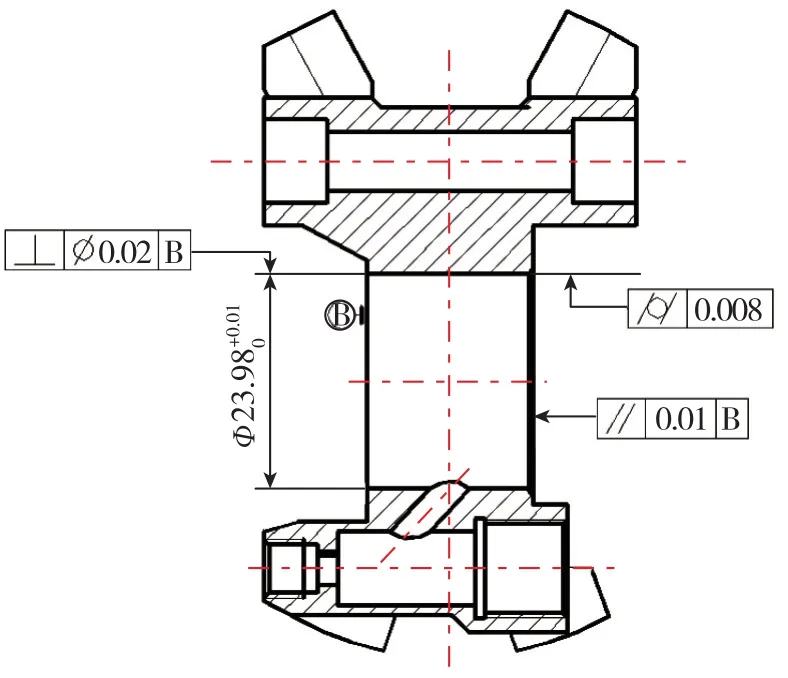

为保证精加工阶段的加工精度,基准孔与基准面应具有较高的尺寸形位精度,如图4所示。基准孔的孔径公差为0.01mm,圆柱度不超过0.008mm,基准孔与基准面的垂直度不超过Φ0.02mm,两基准面的平行度不超过0.01mm。

图4 定位基准精度要求Fig.4 Accuracy requirements of locating datum

(2)定位基准精密铣削方法

定位基准在半精加工阶段由五轴数控铣加工中心进行加工,如图5(a)所示,使用Lang夹具夹紧本体腰部(腰部在粗铣时铣平光出)。由于存在装夹误差导致零件偏移,夹紧后采用探头自动找正。考虑三圆柱面在粗加工时中间区域开孔,面积狭小,探头难以在三圆柱面上直接打点找正。如图5(b)所示,本文采用一块等高垫块通过三个吸铁石贴紧本体三圆柱面,探头在等高垫块上打3个点来计算三圆柱面位置及偏移量,最后通过机床五轴自动修正来保证零件加工的定位精度。

本体基准孔对称线上分布有多个交叉孔,如图5(a)所示。交叉孔的加工顺序直接影响基准孔的加工精度,其有两种加工方案:方案一先钻交叉孔后精镗基准孔,该方案在镗孔时镗刀在交叉孔孔口位置会产生碰刀,刀具磨损严重,导致基准孔两端大中间小,圆柱度易超差,影响定位精度;方案二先精镗基准孔后再钻交叉孔,该方案加工的基准孔形位精度良好,但交叉孔孔口位置产生毛刺外翻且难以去除干净,对后续定位造成影响。

综合两种方案的不足,本文在方案二基础上进行优化,采用先镗基准孔后钻各交叉孔的加工方法。同时配备两把镗刀,一把负责基准孔的精镗,另一把在钻交叉孔后再镗基准孔,但不做余量切除,只负责去毛刺,两把镗刀不混用。根据优化后的加工方案进行试验件的加工,任选3件测量其基准的形位精度。如表1所示,各形位精度均符合工艺要求。

表1 定位基准形位精度测量值Table 1 Measurement value of shape and position accuracy of locating datum

4.2 活塞孔精密车削

(1)活塞孔精密车削精度要求

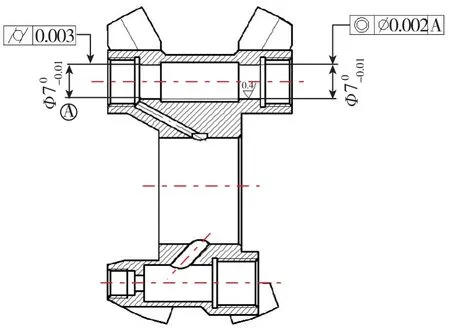

精密车削主要加工翼轴孔系和活塞孔系,活塞孔精密车削为活塞孔研磨的前道工序,其加工质量的好坏直接影响研磨加工的最终质量,因此对活塞孔精密车削精度要求较高。图6为活塞孔精密车削的精度要求,其分左右两段,加工孔径为,公差为 0.01mm,两端同轴度为Φ0.002mm,圆柱度为 0.003mm,表面粗糙度为 Ra0.4μm。

图6 活塞孔精度要求Fig.6 Accuracy requirements of piston hole

(2)活塞孔精密车削方法及参数选择

活塞孔精密车削设备为高精密数控车床,为满足左右两段活塞孔同轴度要求,采用加长杆镗刀一刀落加工完成。由于活塞孔表面粗糙度要求较高,为保证后续研磨的加工质量,活塞孔分两步加工,先粗镗,再留0.05mm余量精镗,精镗分两次走刀。为获得良好的表面粗糙度,精镗切削参数选用较高的主轴转速和较小的进给量,主轴转速选择500r/min,进给量选择0.03mm/r。图7为精车加工实物图,任选3件加工后试验件测量其精度。如表2所示,各测量精度均符合工艺要求。

图7 车削加工实物图Fig.7 Physical drawing of turning process

表2 精密车削精度测量值Table 2 Accuracy measurement value of precision turning

4.3 活塞孔精密研磨

研磨是精密和超精密零件精加工的主要方法之一,是磨具通过磨料作用于零件表面进行微量加工,使零件获得极高的几何形状精度以及最高的表面粗糙度等级[9]。本体活塞孔表面粗糙度要求不大于Ra0.1μm,且内窥镜观察应无划痕,仅靠精密车削无法实现,需要精密研磨的保证。

对于精密研磨加工,研磨膏的选择至关重要。由于本体零件硬度较低,外购氧化铝研磨膏直接与孔壁作用易产生划痕,研磨效果不佳。为提高研磨效果,选用M10氧化铝研磨膏,另加油酸、硬脂酸等材料按比例配置研磨膏,配方如表3所示。油酸等酸性材料具有腐蚀性,在研磨过程中会对孔壁产生微腐蚀,配合研磨加工起到抛光作用,减少划痕的产生。对两种研磨膏研磨效果进行对比,使用内窥镜进行观察,图8(a)为外购的氧化铝研磨膏研磨活塞孔效果,可见明显的交叉划痕;图8(b)为配置的研磨膏研磨活塞孔效果,孔壁光滑无明显划痕。由此可见,配置的研磨膏效果明显优于外购的研磨膏。检测的表面粗糙度在Ra0.05μm以下,远低于表面粗糙度要求的 Ra0.1μm。

表3 研磨膏配方Table 3 Formula of abrasive paste

图8 研磨后活塞孔内窥镜观察结果Fig.8 Result of endoscopic observation for pistion hole after lapping

5 结论

本文所设计的工艺流程是基于数控加工并结合手工研磨方法,在缩短工艺流程、提高生产效率的同时有效保证了本体的高精度要求。工艺验证表明,复合舵机本体的工艺流程具有合理性与可行性。针对基准孔上多交叉孔的特点,采用双镗刀切削的方法能够在保证基准孔形位精度的同时有效去除交叉孔处毛刺,避免了毛刺对定位精度的影响。对于表面质量要求高的本体活塞孔,给出了精密研磨的研磨膏配方,通过自配研磨膏与外购研磨膏的效果对比,表明自配研磨膏适合本体活塞孔精密研磨,研磨膏配方合理有效。