铝合金阀门壳体交叉孔数控去毛刺的工艺优化与应用

2019-12-12王伟锋李林洮

王伟锋,况 康,李林洮,朱 磊

(上海航天设备制造总厂有限公司,上海200245)

0 引言

随着航空航天事业的蓬勃发展,火箭增压输送系统的阀门制造任务日益繁重,阀门零件交叉孔相贯线毛刺的去除急需稳定高效的工艺方法保障。目前,运载火箭的增压输送阀门系统的主要材料为铝合金,具有塑性好、延展性强的特点。交叉孔机加工后相贯线形成的毛刺和翻边需要全部去除,否则毛刺进入燃料的输送系统,将会造成阀体活门卡滞的质量事故。

目前,国内外去除交叉孔毛刺的工艺方法主要有四种:1)电化学去毛刺;2)电解质去毛刺;3)电火花去毛刺;4)磨粒流去毛刺。电化学去毛刺需要根据零件的几何特征设计复杂的绝缘防护工装与工具阴极,并根据加工情况调整电解液配方、电压与加工时间,工艺流程复杂,加工后形成的废液也难以处理,环境污染较严重[1-3]。电解质去毛刺是在直流高压的作用下对浸入电解质溶液的金属工件进行毛刺去除,零件整体浸入电解质溶液,非加工表面需要工装防护,防护过程较复杂[4-6]。电火花去毛刺需要为每个不同交叉孔制作电极,由于使用过程中存在损耗,电极加工寿命不稳定[7-8]。磨粒流去毛刺作为去毛刺的主流工艺方法,其适用的材料范围广泛,毛刺去除效率较高,但不适用于存在止口、锐边保持和非通路孔等几何特征的阀门零件交叉孔去毛刺[9-10]。电化学去毛刺、电解质去毛刺和电火花去毛刺三种加工方法需要设计电极或者防护工装保护,辅助工作量大,且需要另设工序加工,工序集成度不高,降低了零件的流转效率。主流的磨粒流去毛刺方法应用在阀门壳体的限制条件较多,而且存在引入二次多余物磨粒的风险。由于交叉孔毛刺尺寸随着切削条件和刀具几何参数的变化而改变[11],优化切削加工方法不能完全避免毛刺的产生。

本文为解决铝合金阀门壳体交叉孔高效稳定去毛刺的工艺难题,采用过孔刀数控加工(Computer Numerical Control, CNC)进行交叉孔毛刺去除的工艺试验研究,研究了过孔刀去除交叉孔毛刺的加工原理,分析了不同工艺参数对去毛刺加工质量的影响规律,得出了铝合金交叉孔去毛刺质量最优的工艺参数,并将最优工艺参数应用到阀门壳体交叉孔去毛刺的实物验证中。

1 工艺试验

如图1所示,以铝合金阀门壳体中常见的Ф3mm/Ф20mm、Ф4mm/Ф20mm 和Ф6mm/Ф20mm交叉孔为试验对象,进行过孔刀去除交叉孔毛刺的工艺试验,分析去除交叉孔毛刺的加工原理及工艺参数对交叉孔去毛刺质量的影响。

1.1 试验材料及设备

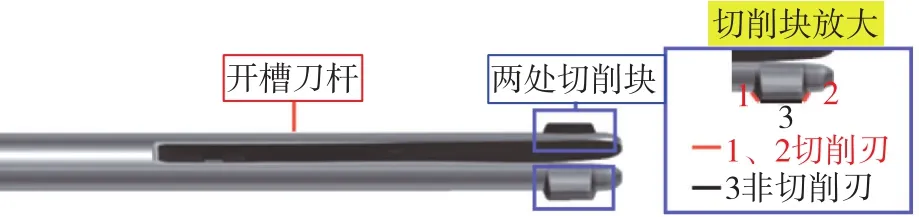

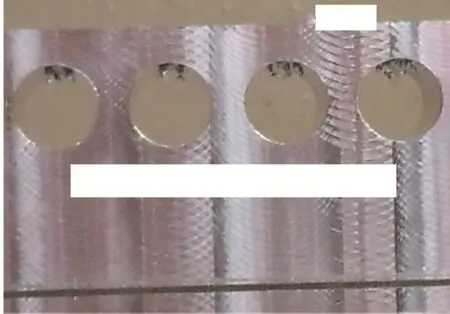

试验材料选用热处理状态T6的2A14铝合金,数控设备为DMU80P加工中心,线性重复定位精度为3μm。试验的过孔刀具结构如图2所示,该刀具由中间开槽刀杆与两处切削块组成。过孔刀的两处切削块的1和2位置存在切削刃,外侧3位置没有切削刃存在。试验过程中,选用Ф3mm、Ф4mm和Ф6mm的过孔刀,使用HSK63刀柄夹持进行数控加工去除交叉孔相贯线毛刺,现场试验如图3所示,待加工的存在交叉孔毛刺的试件如图4所示。交叉孔毛刺去除试验完成后,使用VHX-200内窥镜进行交叉孔相贯线多余物的检查。

图2 过孔刀的结构图Fig.2 Structure of deburring-tool

图3 试验加工现场图Fig.3 Diagram of machining devices

图4 存在交叉孔毛刺的试件Fig.4 Specimen with cross-hole burr

1.2 加工参数

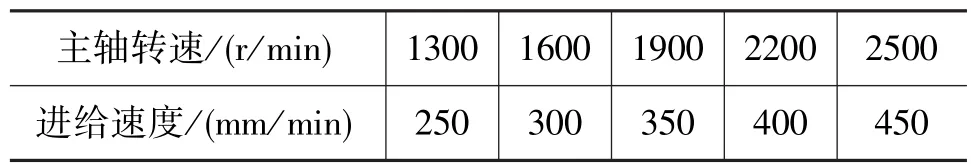

采用过孔刀去除交叉孔毛刺过程中涉及的加工工艺参数为主轴转速n(r/min)和进给速度vf(mm/min)。为了研究主轴转速和进给速度对交叉孔毛刺去除加工质量的影响规律,本次试验选用的工艺参数如表1所示,进行2因素5水平的试验,列举的试验方案共计25组,试验方案的工艺参数组合如表2所示。

表1 试验工艺参数Table 1 Process parameters of experiment

表2 试验参数组合Table 2 List of process parameters

1.3 试验方法

通过在去除交叉孔相贯线毛刺过程中对过孔刀在交叉孔不同位置时刀具状态的分析,开展过孔刀数控去除交叉孔毛刺的加工机理研究,分析刀具对孔径尺寸及孔壁质量的影响。

对在不同切削参数条件下的交叉孔相贯线毛刺去除质量使用放大倍数为30倍的内窥镜进行检查,分析切削参数对加工质量的影响,得出铝合金交叉孔去毛刺质量最优的工艺参数,进而得出最优加工参数的经验公式,并将相应的经验公式进行产品应用。

2 试验结果与分析

选用2因素5水平试验参数进行试验后,对过孔刀去除交叉孔去毛刺的数控加工过程和交叉孔相贯线毛刺去除结果进行分析。

2.1 加工原理

以Ф3mm/Ф20mm交叉孔去毛刺加工过程为例进行切削过程分析,过孔刀从Ф3mm孔进入直到相贯线毛刺去除完成加工过程分为三个阶段:1)非切削进入;2)去除交叉孔相贯线毛刺;3)非切削退出,具体加工过程如图5所示。在图5(a)中,过孔刀刀杆受孔壁挤压弹性变形,刀具外圆非切削刃部位接触孔壁,对孔壁无切削作用,交叉孔去毛刺加工过程中不会对已完成的孔径尺寸和孔壁质量产生影响。在图5(b)中,过孔刀张开切削刃,随着主轴转动带动过孔刀切削块1位置处的切削刃对交叉孔相贯线的毛刺和飞边进行切削。在图5(c)中,相贯线加工完成后,随着刀具向后退出,孔壁对刀杆压力的增加,刀杆重新闭合退出。经过上述三个加工过程,交叉孔相贯线位置去除毛刺、飞边等多余物,在相贯线锐边处稳定高效地形成过渡圆角,如图5(d)所示。

图5 过孔刀加工过程Fig.5 Cutting process of deburring-tool

2.2 工艺参数对加工质量的影响

(1)最优加工质量

试验依次选用 25组工艺参数对Ф3mm/Ф20mm、Ф4mm/Ф20mm 和Ф6mm/Ф20mm 交叉孔进行去毛刺试验,通过内窥镜检查对比各试验序号的交叉孔毛刺去除加工质量。通过内窥镜对加工质量的检查,得出Ф3mm/Ф20mm交叉孔使用25号试验主轴转速为 2500r/min、进给速度为450mm/min时加工质量达到工艺要求,内窥镜检查无多余物;Ф4mm/Ф20mm交叉孔使用13号试验主轴转速为1900r/min、进给速度为350mm/min时加工质量达到工艺要求,内窥镜检查无多余物;Ф6mm/Ф20mm交叉孔使用1号试验主轴转速为1300r/min、进给速度为250mm/min时加工质量达到工艺要求,内窥镜检查无多余物。三类交叉孔相贯线去毛刺的最优加工质量统计如表3所示,在合适的工艺参数下,过孔刀加工交叉孔相贯线形成光滑过渡的圆角,未形成新增多余物。

表3 交叉孔相贯线去毛刺加工质量Table 3 Machining quality of cross-hole deburring

(2)线速度对加工质量的影响

本次试验中,为研究切削加工线速度对交叉孔相贯线去毛刺的加工质量的影响规律,对过孔刀的刀具线速度vc(m/min)进行计算和分析。刀具加工线速度的计算公式如下

式(1)中,n为主轴转速, 单位为r/min;D为刀具直径,单位为mm。由于过孔刀是弹性刀具,切削时刀杆的直径随着加工状态而变化,实际切削过程中的刀具切削直径等于加工孔径尺寸,式(1)中使用通孔直径代替刀具直径进行加工线速度计算。

通过计算得到1号~25号试验的刀具加工线速度,如图6所示。其中,加工质量最优的1号、13号和25号刀具在试验中的加工线速度分别为24.5m/min、 23.9m/min和 23.6m/min, 交叉孔相贯线形成光滑过渡的R1mm~R1.5mm圆角,无毛刺残留。

图6 加工线速度统计图Fig.6 Statistical chart of cutting speed

试验过程中,当切削速度小于23.6m/min时,过孔刀切削能力不足,交叉孔相贯线位置未形成连贯的倒圆角,存在部分毛刺未去除,造成了毛刺去除加工质量不满足工艺要求。当切削速度超过24.5m/min时,较高的切削线速度提高了刀具的切削能力,同时也在相贯线处形成了R2mm以上的圆角,且圆角过渡位置存在过孔刀切削导致的细小毛刺,加工质量也不满足工艺要求。只有当过孔刀加工线速度在23.6m/min~24.5m/min区域内,使用过孔刀去除交叉孔毛刺的效果良好,交叉孔相关线形成连续过渡圆角,且圆角过渡位置未出现新加工毛刺,加工质量满足工艺要求。

(3)每转进给量对加工质量的影响

本次试验中,为研究每转进给量对加工质量的影响规律,对刀具每转进给量f(mm/r)进行计算和分析。刀具每转进给量的计算公式如下

式(2)中,vf为刀具进给速度,单位为mm/min;n为主轴转速, 单位为r/min。

通过计算得到1号~25号试验的刀具每转进给量,如图7所示。其中,加工质量最优的1号、13号和25号刀具在试验中的每转进给量分别为0.19mm/r、 0.18mm/r和 0.18mm/r, 交叉孔相贯线形成光滑过渡的圆角,圆角表面光滑平整,无毛刺残留。

试验过程中,当刀具每转进给量小于0.18mm/r时,随着每转进给量下降导致切削刃停留在相贯线位置,切削时间延长,已形成的过渡圆角表面被切削刃多次重复加工,表面刀纹累积,表面质量下降。当刀具每转进给量在0.18mm/r~0.19mm/r时,切削刃旋转形成螺旋线间距合适,过渡圆角表面既没有被多次重复切,又满足相贯线毛刺完全去除的加工要求。当刀具每转进给量大于0.19mm/r时,随着每转进给量上升,切削刃螺旋线间距增大,相贯线位置逐渐不能形成完整的过度圆角,相贯线位置出现毛刺残留。

图7 每转进给量统计图Fig.7 Statistical chart of feed rate

2.3 分析小结

通过刀具加工线速度和每转进给量对交叉孔去毛刺加工质量影响规律进行分析,得出使用过孔刀加工铝合金材料交叉孔的最优工艺参数为:刀具加工线速度在23.6m/min~24.5m/min,每转进给量在 0.18mm/r~0.19mm/r。

将上述参数转化为主轴转速n(r/min)和进给速度vf(mm/min), 经验公式如下

式(3)和式(4)中,v0的取值范围为 23.6m/min~24.5m/min;f0的取值范围为0.18mm/r~0.19mm/r;D为刀具直径,单位为mm。

2.4 产品验证

使用式(3)和式(4)计算常用规格过孔刀加工交叉孔毛刺的最优加工参数,选用切削线速度v0为24.5m/min,每转进给量f0为0.185mm/r,计算得出的最优主轴转速和进给速度如表4所示。

选用XX-100减压器壳体为产品验证对象,该壳体存在4处交叉孔。如图8(a)所示,A位置为Ф7mm/Ф18mm,B和C位置为Ф10mm/Ф28mm,D位置为Ф10mm/Ф16mm。验证时,分别使用Ф7mm和Ф10mm过孔刀进行壳体产品交叉孔去毛刺。使用表4中的加工参数进行加工后的交叉孔去毛刺质量如图8(b)所示,交叉孔相贯线无毛刺存在,形成了光滑过渡的圆角,加工质量满足工艺要求。

表4 最优加工参数Table 4 Optimized deburring parameters

图8 XX-100壳体交叉孔加工质量Fig.8 Deburring quality of cross-hole in XX-100 valve shell

3 结论

通过上述工艺试验研究及产品验证,得出使用过孔刀数控加工去除铝合金壳体交叉孔毛刺的工艺方法是一种加工质量稳定、不需要辅助工装的高效加工方法。该加工方法能在交叉孔相贯线位置形成光滑过渡圆角,有效地去除交叉孔毛刺、飞边等多余物,加工过程中过孔刀不会对孔径尺寸及孔壁表面质量产生影响。该工艺方法的局限性是交叉孔相贯线位置空间足够容纳刀具前端切削块,否则刀具前端弹性部分无法展开进行毛刺去除。目前,该方法不适合Ф3mm以下交叉孔毛刺的去除。

本文研究得出的最优加工参数是:加工线速度在 23.6m/min~24.5m/min, 每转进给量在0.18mm/r~0.19mm/r。 此时, 毛刺去除的加工质量最佳,交叉孔相贯线位置使用放大30倍的内窥镜进行检查,加工质量满足无多余物的工艺要求。将该方法应用到航天型号铝合金阀门产品中,实现了铝合金交叉孔毛刺稳定高效的去除,提高了铝合金阀门交叉孔去毛刺的工艺保证能力。