整体壳段典型特征高效模块化编程技术

2019-12-12张海洋路骐安张东东杜泽宇

张海洋,刘 争,路骐安,张东东,杜泽宇

(首都航天机械有限公司,北京100076)

0 引言

整体壳段是航天产品核心零部件,具有结构复杂、尺寸精度高、材料去除率大、工艺过程复杂、加工周期长等特点。在壳段数控加工过程中,数控编程采用CAM软件人机交互的方式实现。由于壳段结构复杂,编程过程中需要编程人员添加大量辅助面、辅助线和设定大量参数来实现,重复工作量大、效率低。同时,编程质量依赖于编程人员的经验水平,编程质量一致性差。近年来,随着航天产品任务需求增多、研制周期缩短,对工艺反应速度、工艺设计周期、工艺设计可靠性提出了越来越高的要求。为满足目前型号研制高效、高可靠性要求,急需研究出一整套有效的指导方法,提高工艺人员的编程效率和编程质量,以增强航天典型产品的工艺设计效率及可靠性。

随着计算机技术的发展,以加工特征为驱动的编程技术成为了当今的研究热点。加工特征是指与零件加工过程相关的加工信息集合,能够支持加工工艺的规划和加工轨迹的生成[1]。近年来,国内外学者针对特征编程中的关键技术开展了大量研究,Li等[2]采用滚动球技术开展了特征识别和简化技术的研究,范牧昌[3]提出了一种基于铣削特征的CAPP系统,浙江大学的黄国祥[4]在UG平台上研究了基于加工特征的NC代码自动生成技术。

本文针对整体壳段数控加工过程中编程难度大、重复工作量大、效率低及编程质量与编程人员能力水平密切相关等问题,通过总结归纳已有成功经验,基于整体壳段产品化典型特征分类技术,深入研究了整体壳段典型特征多轴数控加工模块化编程技术,在成熟商用CAM软件上开发了整体壳段典型特征的多轴数控加工编程模块,满足了型号研制与批产工艺快速响应的需求,降低了企业运行成本,使生产过程更加稳定高效。

1 典型特征编程技术

基于特征的复杂工件数控加工就是以工件的加工特征为驱动,实现加工工艺、数控代码的自动生成,并保证加工的高效性和正确性[5]。典型特征编程技术主要涉及典型特征自动识别技术、基于特征的数控代码生成技术和编程模块开发技术。

1.1 典型特征自动识别技术

所谓特征识别就是从产品的实体模型出发,自动地识别出其中具有一定工程意义的几何形状——即特征,进而生成产品的特征模型[6-7]。

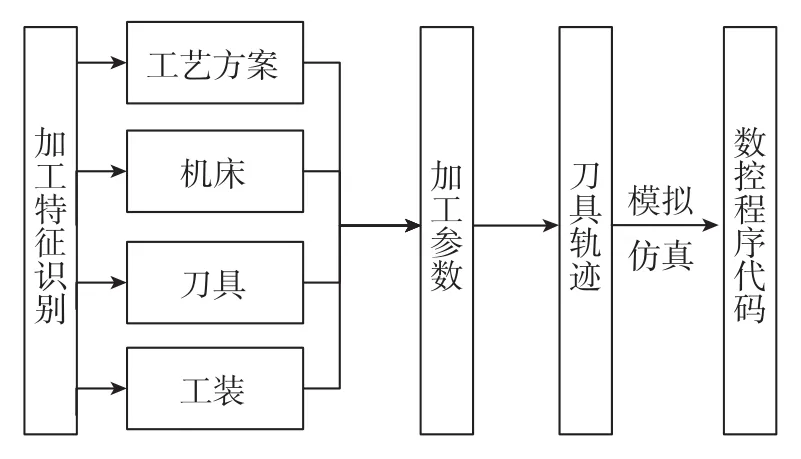

加工特征的识别是从满足复杂工件数控加工工艺规划和数控代码生成的要求出发,建立加工特征的识别信息,实现对特征的自动识别,再根据预先设定的加工工艺信息实现对加工特征模型的数控编程[8-9],典型特征识别过程如图1所示。

1.2 基于特征的数控代码生成技术

图1 加工特征识别示意图Fig.1 Diagram of machining feature recognition

传统数控编程基本采用CAM软件人机交互的方式实现,刀具路径通过加工模型中点、线、面等几何信息作为驱动,操作过程复杂,效率低下。基于特征的数控代码生成技术是将可自动识别的特征作为刀具轨迹生成的驱动信息生成数控程序,刀具路径生成过程中的辅助线、辅助面等几何信息通过CAM软件后台自动完成,可大大减少编程人员的工作量,提高工作效率。

基于特征的数控加工程序一般生成过程如图2所示。

图2 代码生成示意图Fig.2 Diagram of code generating

具体步骤如下:

1)根据加工特征的结构信息,确定合理的加工设备、刀具、工装等;

2)根据特征加工工艺方案,确定合理的刀具路径和切削参数;

3)根据机床的类型和数控系统,生成相应的数控程序代码;

4)通过数控加工仿真系统对数控程序代码进行模拟仿真,保证数控程序的正确性。

1.3 编程模块开发技术

UG NX软件广泛应用于机械制造、航空航天、汽车等领域,具有装配设计、模具设计、二维工程图制作、结构分析、运动仿真和数控加工等功能,其加工模块提供了强大的计算机辅助制造功能。UG NX软件实现加工经验传承的方法主要有:编程模板、 编程导航器、 MKE和UG/OPEN四种[10]。

在UG/OPEN方式中,UG NX提供一个自定义用户界面功能Open User Interface Styler,并支持主流编程语言编译, 如 C、 C++、 C#等[11]。 通过UG/OPEN可以实现几乎所有UG NX现有功能的扩展,具有很大的灵活程度,其主要应用工具如图3所示。本文基于UG NX平台,采用C++语言开展编程模块的开发。

图3 UG/OPEN工具包Fig.3 Toolkits of UG/OPEN

2 整体壳段典型特征编程模块的开发

2.1 研究对象

按结构相似性原则对现有壳体特征进行分析,壳体铣加工特征基本包括网格、环槽、窗口等,本文针对环槽特征开展研究,特征结构形式如图4所示。

图4 环槽特征示意图Fig.4 Diagram of ring groove feature

2.2 典型特征自动编程算法

典型特征自动编程包括了特征自动识别和程序自动生成两部分。其中,特征自动识别是根据环槽特征几何拓扑组成关系确定壳体中该特征的识别方法。环槽特征的特点是外形面为柱面或锥面且为壳段最大曲面,内侧面是与外形面等厚的封闭面。因此,根据特征的几何特点确定的识别流程如图5所示。

图5 环槽特征识别流程图Fig.5 Flowchart of ring groove feature recognition

具体步骤如下:

1)计算壳段模型曲面,识别壳段模型表面所有的二维面Fi(i=1,2,…,n);

2)确定壳段外形面,计算壳体各个面Fi的面积Ai(i=1,2,…,n),计算并确定对应的最大面FMax;

3)计算最大面FMax的回转轴线LMax;

4)分别计算并判断壳体各个面Fi的回转轴线Li(i=1,2,…,n)是否与LMax平行,如果Li与LMax平行则判断曲面Fi是否为封闭面,如封闭则该曲面Fi为壳段环槽特征曲面。

程序自动生成部分包括程序所需的辅助线、辅助面的自动生成和进退刀、切削参数的自动给定,主要包括曲面中心点、刀具轨迹驱动曲线的计算,包括的步骤如下:

1)计算曲面Fi的几何中心点Pi;

2)计算曲面Fi的几何中心点Pi的内法向量Vi;

3)计算网格面Fi顶部曲线;

4)根据刀具参数计算网格顶部曲线偏置线,ETji(i=1,2,…,m,j=1,2,…,n),ETji作为数控加工程序生产的驱动曲线。

2.3 典型特征模块开发

UG NX软件中的UG/Open与传统应用程序接口不同,它开发了资源的外部访问、调用,提供了资源混搭机会,也保护了资源提供者,仅提供接口用于有限数量和频率的获取。本文研究的特征加工编程模块的开发是在Windows 7 64位环境下采用面向对象的程序设计语言C++,并使用了西门子UG NX提供的UG/Open开发工具包来实现,本次模块开发的架构图如图6所示。其中,数据层包括了特征模板、工序模板、特征库等信息,通过特征识别、自动创建辅助几何、自动生产轨迹等功能的开发,实现了典型特征的自动编程。

图6 系统架构图Fig.6 Diagram of system architecture

该模块采用人机交互式界面,分别针对不同的机床、加工坐标系、特征检索方式进行了设置,如图7所示。选取识别特征,对加工参数进行设置,即可自动生成加工程序。其中,辅助面、线及刀具路径方式和进退刀设置等均由模块自动完成,操作过程中仅需选择需程序生成区域和加工刀具,选择过程如图8所示。参数选择完成后,模块自动运算并生成刀具路径,模块自动生产的刀具路径如图9所示。

图7 特征机床、检索方式选择菜单Fig.7 Selection menu of machine and search method

图8 模块操作流程Fig.8 Flow of module operation

图9 刀具路径示意图Fig.9 Diagram of tool path

采用模块化编程技术后,人员的编程效率得到了很大的提升。以某产品环槽特征为例,采用传统编程方式,经验丰富的编程人员大概需要2.5h才能完成程序编制;采用编程模块后,仅需2min便可以完成,效率提升了98.7%,极大地降低了编程人员的工作强度。

3 结论

随着航天产品任务需求增多、研制周期缩短,对工艺反应速度、工艺设计周期、工艺设计可靠性提出了越来越高的要求,基于CAM软件以典型加工特征为驱动的模块化编程技术是解决这一问题的有效途径。因此,本文通过对航天壳段典型特征模块化编程技术的研究,基于UG NX软件平台实现了环槽特征的快速编程,环槽特征编程时间由2.5h缩短至2min,效率提升了98.7%,极大地降低了工艺人员的编程操作量,提高了工艺设计效率,为满足产品任务需求提供了有效保障。