陀螺电机转子动平衡激光精密去重技术

2019-12-12薛亚飞高文焱

薛亚飞,李 广,高文焱,李 凯

(北京航天控制仪器研究所,北京100039)

0 引言

陀螺电机转子是陀螺的关键部件。在高速转动的情况下,转子质量的不均匀分布会降低陀螺支撑轴的寿命,产生漂移误差,影响陀螺的精度[1-2]。目前,针对陀螺电机转子的动平衡问题,通常采用动平衡机检测出转子不平衡量的大小和相位,随即将转子从动平衡机上取下,由人工钻头打孔进行去重平衡,并多次重复以上过程,直至达到预期的平衡精度[3]。这种方法存在平衡精度低的问题,且其效果在很大程度上取决于操作者的熟练程度。同时,反复启停的操作过程,带来了去重效率低的问题,由打孔产生的金属碎屑易粘在转子轴承上,也影响了陀螺的精度[4-5]。

采用人工电钻打孔方法作为陀螺电机转子的去重方式,已成为制约陀螺生产效率和精度的瓶颈。作为用于陀螺转子去重的新技术,激光去重技术利用聚焦后的激光束照射转子表面,使转子超重部分快速汽化、喷射,从而完成去重过程。通过调节激光脉宽、功率密度等参数,可精确控制去重小坑的形状和质量。该方法具有去重精度高、无接触、效率高等优点[6-7]。激光动平衡将不平衡量测量与激光去重技术进行了结合,具有自动测量和去重功能,可解决人工动平衡存在的反复装卡、效率低、精度低等问题。

激光去重后的盲孔存在氧化现象及残渣,这严重影响了陀螺转子的稳定性,给陀螺仪表带来了重大隐患[8-9]。本文研究了激光参数对去重盲孔质量的影响规律,针对激光去重盲孔存在的残留物及氧化问题,提出了利用激光二次抛光技术去除残渣的方法,研究了激光参数对抛光效果的影响规律。经激光抛光后,去重盲孔无明显的残留物及氧化现象,可满足精密陀螺电机转子对去重的要求。

1 实验方法与设备

实验所用陀螺电机转子的材质为高密度合金,所用激光器为脉冲光纤激光器,激光波长为1064nm,激光功率为10W~30W可调,脉冲宽度为100ns,脉冲重复频率为20kHz~100kHz可调。输出的激光束经准直镜、场镜等整形聚焦后,光斑大小约为40μm,通过扫描振镜可实现直径为0.5mm~3mm的打孔去重和抛光工艺,可通过控制系统调节激光参数。

采用激光显微镜和扫描电镜(SEM)对去重和抛光后的转子样件进行了测试,研究了激光参数对去重和抛光效果的影响规律。

2 实验结果与讨论

2.1 激光参数对去重效果的影响规律研究

(1)激光频率对去重效果的影响规律

前期实验表明,在采用较大的激光功率时,去重效率较高。因此,在去重过程中,针对激光功率选择了激光器的最大输出功率——30W。研究了在频率分别为20kHz、40kHz、60kHz和80kHz时,激光频率对去重效果的影响规律。在去重过程中,振镜扫描速度为1000mm/s,去重盲孔直径约为1mm。

图1为在采用不同激光频率进行去重后,转子样件表面的显微镜照片。当激光输出功率不变时,频率越大,单位时间内的脉冲个数越多,单脉冲能量就越小。由图1可知,在经不同频率激光去重后,去重盲孔底部均较为平整,激光频率对去重盲孔表面的平整度影响不大。但随着激光频率的增加,去除重量呈减小趋势,这可能是由于单脉冲能量太小而导致去除率降低。综合考虑激光去重效果和效率,优化后激光去重的频率为20kHz。

(2)振镜扫描速度对去重效果的影响规律

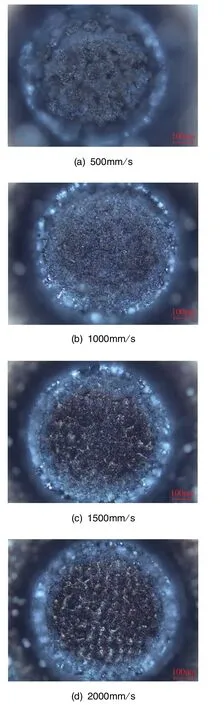

振镜扫描速度会影响光斑之间的搭接率,振镜扫描速度越大,光斑搭接率越小。激光输出功率为30W、频率为20kHz时,研究了振镜扫描速度分 别 为 500mm/s、 1000mm/s、 1500mm/s 和2000mm/s时的去重效果影响规律。

图1 不同激光频率去重后样件表面的显微镜照片Fig.1 Microphotograph of the samples after laser de-weight with various laser frequency

图2为在采用不同振镜扫描速度进行去重后样件表面的显微镜照片。由图2可知,当振镜扫描速度为500mm/s时,去重盲孔底部的平整度较差,这可能是由于光斑搭接率过高、过度清洗造成的;当振镜扫描速度大于或等于1500mm/s时,去重盲孔底部开始出现条纹结构,表面平整度也越来越差,这是由于振镜扫描速度过快、光斑之间不能有效搭接而导致的盲孔底部表面不均匀;当振镜扫描速度为1000mm/s时,去重盲孔底部比较平整,故优化后激光去重的振镜扫描速度为1000mm/s。

图2 经不同振镜扫描速度去重后样件表面的显微镜照片Fig.2 Microphotograph of the samples after laser de-weight with various galvanometer scanning speed

2.2 激光参数对抛光效果的影响规律研究

(1)振镜扫描速度对抛光效果的影响规律

采用优化后的去重参数进行去重,去重盲孔底部较为平整,但存在样件氧化变色及残留物存留等问题。针对激光去重后基材存在的氧化现象和残留物存留现象,激光清洗技术可针对性地去除氧化层和残留物,本文提出了对去重盲孔进行激光二次抛光清洗以去除残留物的方法,优化了激光抛光的工艺参数。

在激光功率为15W、频率为50kHz的条件下,研究了振镜扫描速度分别为1000mm/s、1500mm/s和2000mm/s时的转子基材抛光效果影响规律。

图3为在采用不同振镜扫描速度进行抛光后样件表面的显微镜照片。由图3可知,抛光后的样件均存在不同程度的氧化变黑现象。当振镜扫描速度为1000mm/s时,样件表面的氧化变黑现象较为严重;当振镜扫描速度为2000mm/s时,样件表面出现因搭接不足而产生的条纹;当振镜扫描速度为1500mm/s时,抛光后的样件表面光滑,氧化变黑现象较少。故在转子抛光过程中,优化后的振镜扫描速度为1500mm/s。

(2)激光功率对抛光效果的影响规律

在振镜扫描速度为1500mm/s、激光频率为50kHz的条件下,研究了激光功率分别为12W、15W和18W时的抛光效果影响规律。

图4是经不同激光功率抛光后样件表面的显微镜照片。由图4可知,当激光功率为12W时,样件表面颜色基本没有变化,抛光后样件表面平整光滑。从显微镜照片可观察到样件表面光斑照射处出现基材熔化后重新凝结而成的小坑,这是由于此时激光能量仅能使基材熔化,还不足以造成基材挥发、损伤,同时基材表面污染物已被去除干净。随着激光功率的增加,抛光表面开始出现氧化发黑现象,同时抛光后的表面开始出现毛刺等残渣,这说明抛光失效。故优化后激光功率为12W,振镜扫描速度为1500mm/s,激光频率为50kHz,可实现最好的抛光效果。

图3 经不同振镜扫描速度抛光后样件表面的显微镜照片Fig.3 Microphotograph of the samples after laser polishing with various galvanometer scanning speed

图4 经不同激光功率抛光后样件表面的显微镜照片Fig.4 Microphotograph of the samples after laser polishing with various laser power

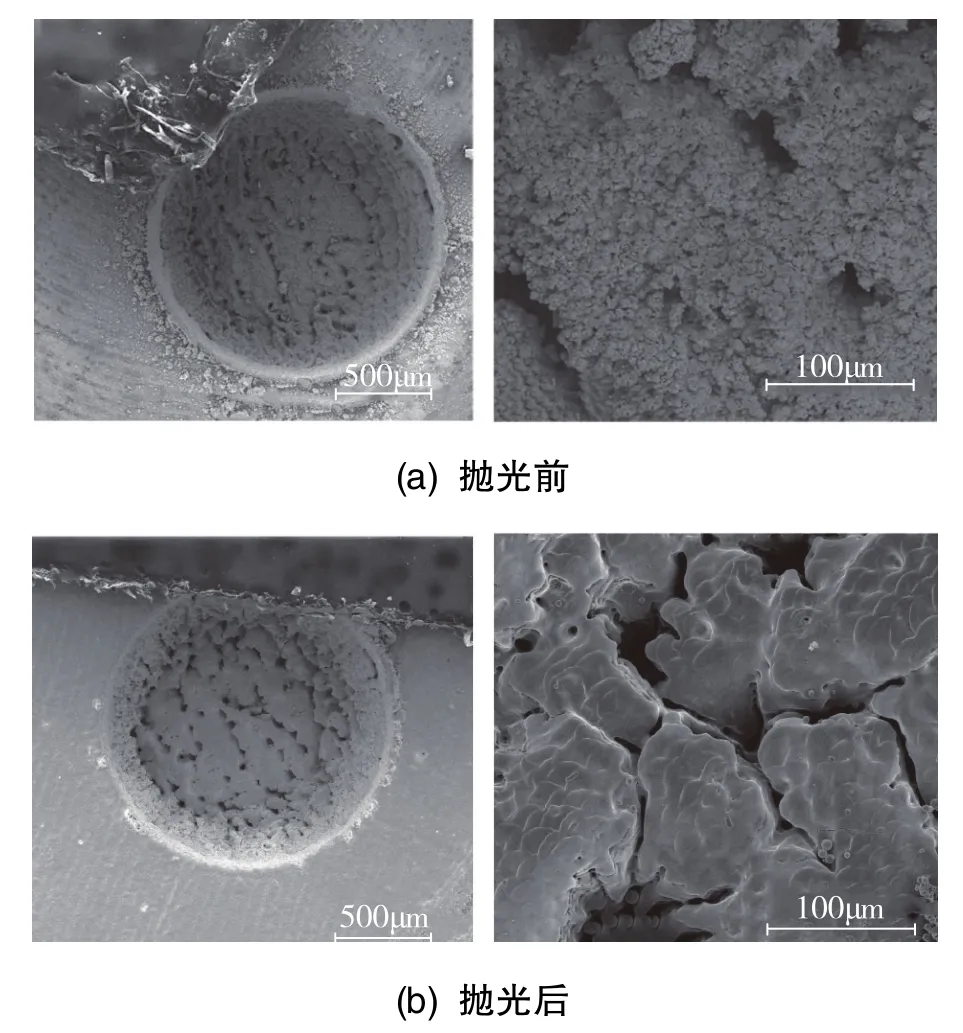

2.3 激光去重盲孔二次抛光效果研究

采用优化后的激光去重参数(功率为30W,频率为20kHz,振镜扫描速度为1000mm/s)对转子进行盲孔去重,盲孔直径为1.5mm。随后,采用优化后的抛光参数(激光功率为12W,频率为50kHz,振镜扫描速度为1500mm/s)对盲孔进行抛光,抛光圆直径为2mm。图5(a)为抛光前盲孔表面SEM图。由图5(a)可知,激光去重盲孔表面布满残渣,不能满足陀螺电机转子的去重要求。图5(b)为抛光后盲孔表面SEM图。由图5(b)可知,经抛光后,去重盲孔表面的残留物被清除干净,盲孔底部和侧壁平整光滑,盲孔表面光洁度与传统钻孔光洁度基本一致。激光打孔和二次抛光去重工艺已被成功应用到了陀螺电机转子的激光精密去重领域。

图5 经激光去重抛光前后盲孔表面的SEM图Fig.5 SEM diagram of blind hole before and after laser de-weight polishing

3 结论

本文针对陀螺电机转子动平衡精密去重需求,开展了陀螺电机转子激光去重技术研究。针对去重盲孔的残渣存留和氧化问题,提出了将激光打孔去重技术与激光二次抛光技术相结合进行残渣/氧化去除的方法,同时优化了激光去重和二次抛光工艺。激光去重工艺宜采用较大功率激光、较小振镜扫描速度,二次抛光工艺在去除残渣时宜采用小功率激光。SEM测试表明,二次抛光后盲孔表面残渣、氧化去除干净,盲孔表面由基材熔化重新凝结而成。激光去重与二次抛光的结合工艺方法可满足陀螺电机转子对去重盲孔无残留物、无氧化的要求。