基于变压边力的半球形圆筒件成形性能研究

2019-12-12刘乐平

刘乐平

(湖南湖大艾盛汽车技术开发有限公司,湖南长沙 410000)

0 引言

板材成形在制造业中占有重要地位,尤其在汽车、家电、航空航天行业。随着对安全与轻量化要求的不断提升,越来越多的高强度材料得到应用,冲压成形面临的起皱、开裂、回弹等问题一直阻碍着行业的发展。板料拉深成形过程中同时包含材料非线性、几何非线性以及边界条件非线性等,属于十分复杂的非线性问题[1]。并且在实际冲压过程中,影响零件成形质量的因素众多,如冲压速度、压边力、摩擦、坯料尺寸、材料性能等[2]。压边力是其中一个相对容易控制且对成形结果影响较大的因素,压边力过大会导致材料开裂,压边力不足又会使材料起皱。因此,合理的压边力大小是实现零件良好成形性的重要保证[3-4]。

在成形仿真分析与零件生产中,常常是通过经验公式设置一个恒定压边力进行分析或者给油压机设定一个恒定压力进行零件生产。但是,在实际拉深过程中,由于材料的有效压料面积不断减少,其压边力应该是一个随拉深行程或时间变化而变化的值,使用传统的恒压边力控制难以获得零件最佳的成形质量[5]。有学者研究表明,采用随时间或位置变化的变压边力进行成形,不仅可以提高板材的成形性能,减低成形过程中起皱和开裂的风险,还能减少回弹、提高零件的尺寸精度[6-7]。本文作者利用Dynaform对高强钢圆筒件进行拉深成形,分别采用恒定压边力与不同变化模式的压边力进行研究仿真分析与试验研究,得到利于提升高强钢拉延性能的最佳压边力变化模式。

1 有限元模型建立

1.1 材料选择

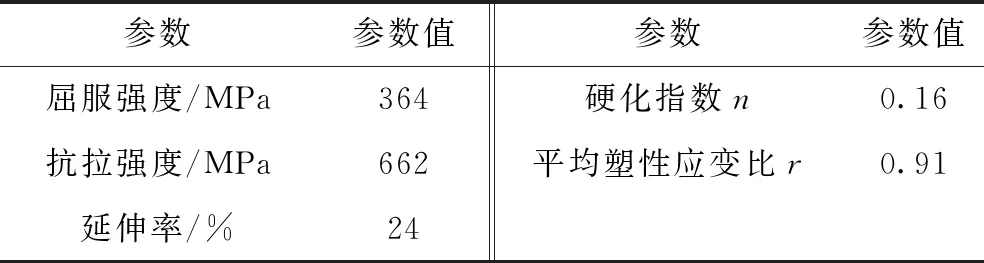

本文作者选用的板材为DP590,该材料为双相钢,内部含有马氏体与铁素体的混合组织。其中硬相马氏体以岛状弥散分布在软相铁素体基体上,使得DP钢同时具有高强度与较好的成形性[8]。板料为直径200 mm的圆片,厚度为1.2 mm。其基本力学性能见表1。

表1 DP590基本力学性能

在Dynaform软件中自带有材料的曲线以及凭经验公式得到的成形极限曲线(FLC),合理的成形极限曲线能够准确地反映板料起皱、开裂等缺陷。因此为提高仿真结果的准确性,将DP590材料真实应力应变曲线以及实际的FLC曲线导入Dynaform中进行分析,如图1、图2所示。

图1 DP590材料曲线

图2 FLC曲线

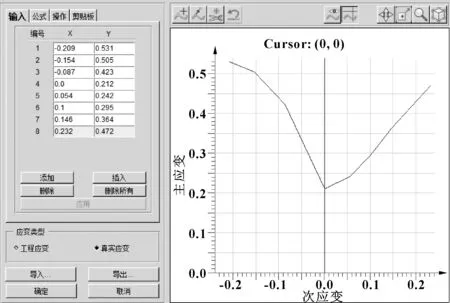

1.2 有限元模型

以半球形圆筒件为研究对象,先利用UG软件进行建模,后导入Dynaform软件中进行前处理及成形分析。半球形圆筒件有限元模型如图3所示。

图3 工具体与板料

板料单元类型选用Belytschko-Tsay壳单元,各向异性屈服准则选用 Barlet屈服准则,板料网格为5 mm×5 mm,对板料进行网格划分后的单元数为6 575,节点数为6 450。工具体设为刚体,即在分析过程中视为不会产生任何变形,工具体网格大小为20 mm×20 mm。凹模和压边圈设为1.1倍板厚,拉深成形中各接触面摩擦因数设为0.125。其中凸模直径为100 mm,顶部为半球形,凹模圆角半径大小为5 mm。

2 数值模拟分析

2.1 恒定压边力数值模拟

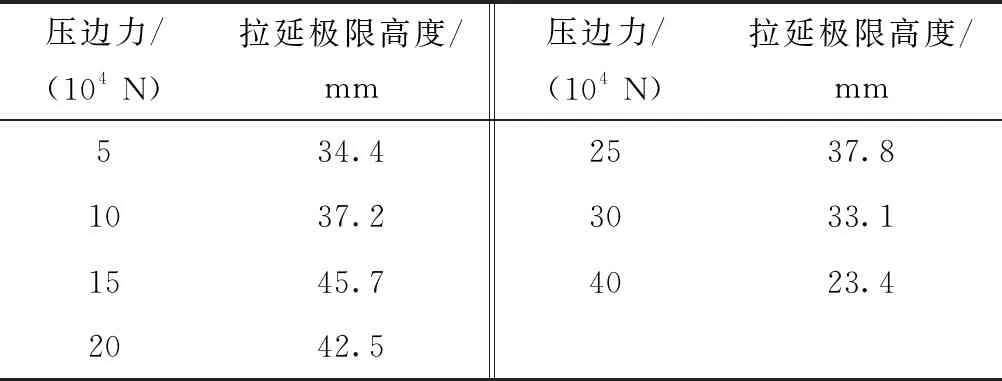

在实际分析与工程中,往往使用的是恒定压边力。因此为了得到圆筒件在恒定压边力的拉延极限高度,在保证法兰边不发生明显起皱的前提下,分别设置5×104、10×104、15×104、20×104、25×104、30×104、50×104N的恒定压边力进行仿真分析,在板料发生开裂时,记录此时的拉延高度。结果如表2、图4所示。

表2 不同恒定压边力下的拉延极限高度

图4 不同恒定压边力下的拉延极限高度

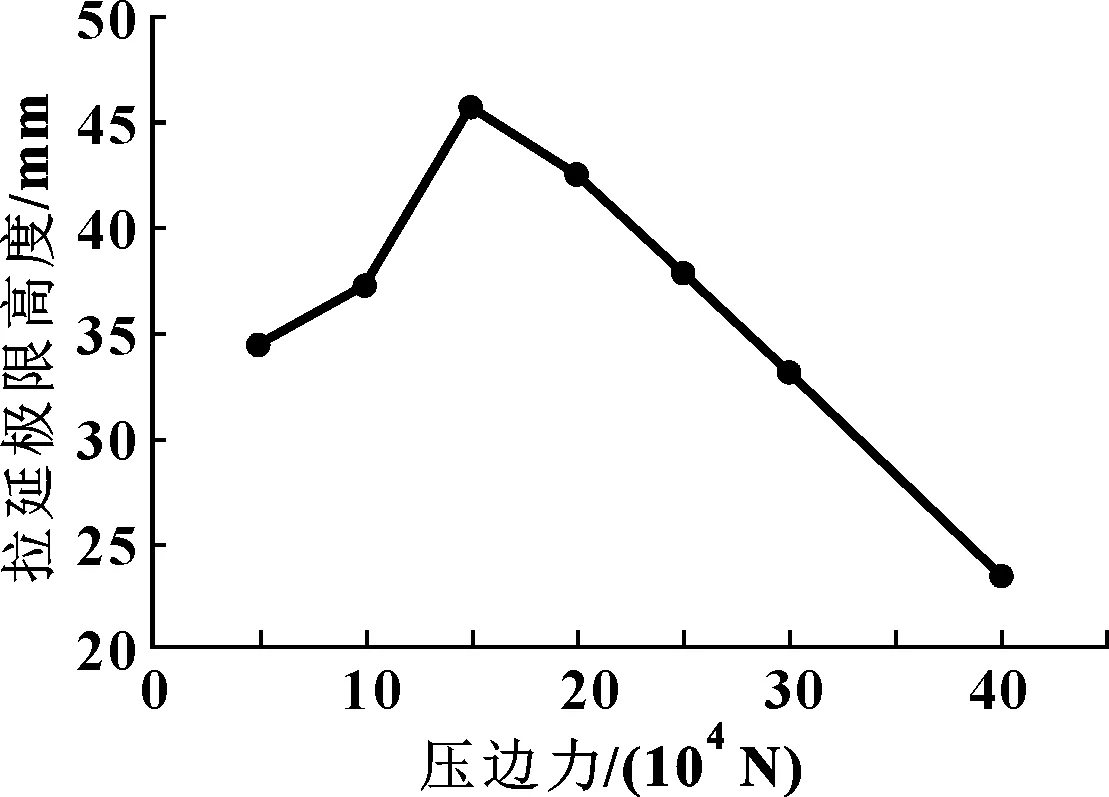

由图4可知,圆筒件拉延极限高度先随着压边力增大而增大,压边力为15×104N时其拉延高度达到最大值H=45.7 mm,后拉延极限高度随压边力增大而减小。因此F=15×104N压边力为该圆筒件成形最佳压边力。当压边力低于该值时,由于压边力不足导致法兰边产生轻微起皱,使得板料与工具体的摩擦力增大,材料不易往里流动,因此拉延高度较小;同样当压边力高于该值时,由于压边力的增加导致摩擦力增大,板料在成形过程中走料困难,从而导致零件严重变薄,直至拉裂。由此可见,压边力对成形结果影响显著,并且观察图5可知起始开裂位置发生在半球顶部。

图5 开裂部位示意

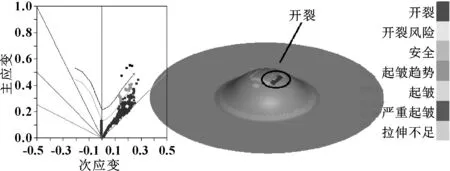

2.2 变压边力数值模拟

为研究变压边力对圆筒件拉延极限的影响,分别采用图6所示4种压边力加载曲线进行仿真分析[9]。分析过程中,仅改变压边力大小,其他工艺参数均保持一致,图7为导入Dynaform中的∨形压边力加载曲线示意图。

图6 压边力加载曲线

图7 ∨形压边力加载曲线

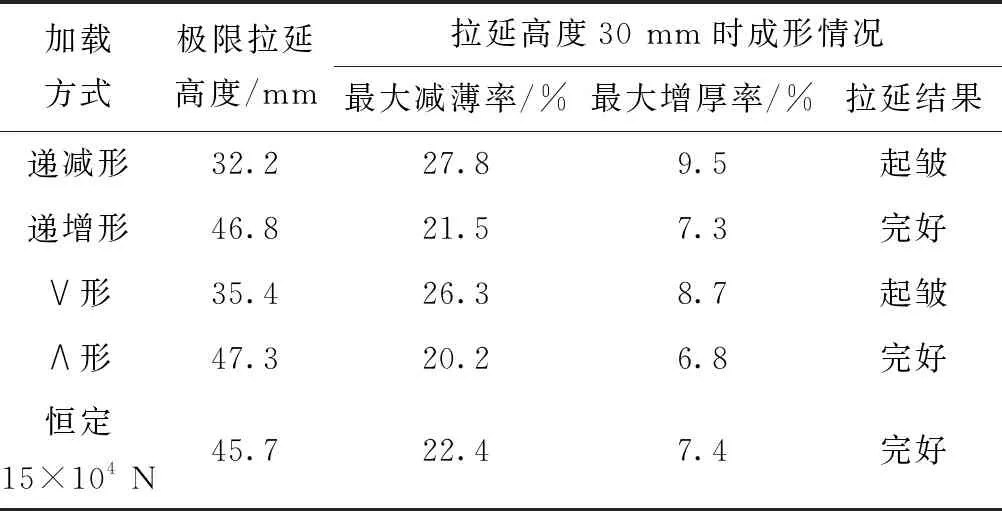

经分析得到每种加载方式下圆筒件的拉延极限高度,以及在拉延高度为30 mm时圆筒件减薄与增厚情况,结果如表3所示。

由表3可知,在递增形与∧形加载方式下圆筒件的拉延极限高度比恒定15×104N压边力下的拉延极限高度大。当拉延高度为30 mm时,采用递减形与∨形加载方式时圆筒件减薄率均比较大,且法兰边发生起皱现象;而递增形、∧形与恒定15×104N下成形结果均比较好。由此可见,递增形与∧形两种加载方式比恒定压边力更有利于材料成形,提高材料成形极限;而递减形与∨形加载方式则不利于该圆筒件成形。

表3 不同加载方式下的分析结果

3 实验验证

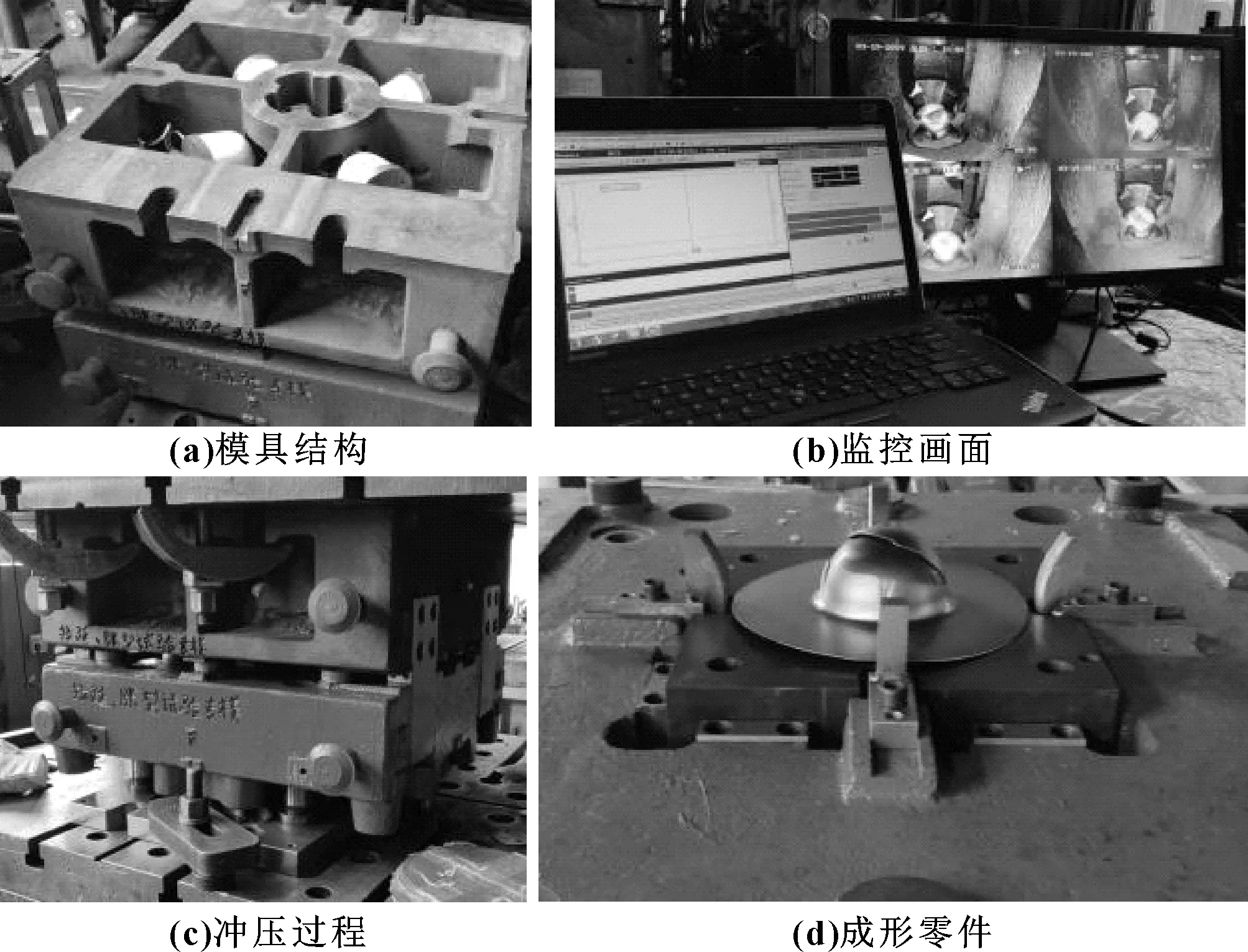

为验证仿真结果的准确性,得到在不同加载方式下圆筒件的实际拉延极限高度,利用现有的材料拉延极限性能测试设备进行拉延试验。试验设备如图8所示,利用该设备可准确观察到材料开裂部位以及开裂时对应的拉延极限高度。

图8 试验设备

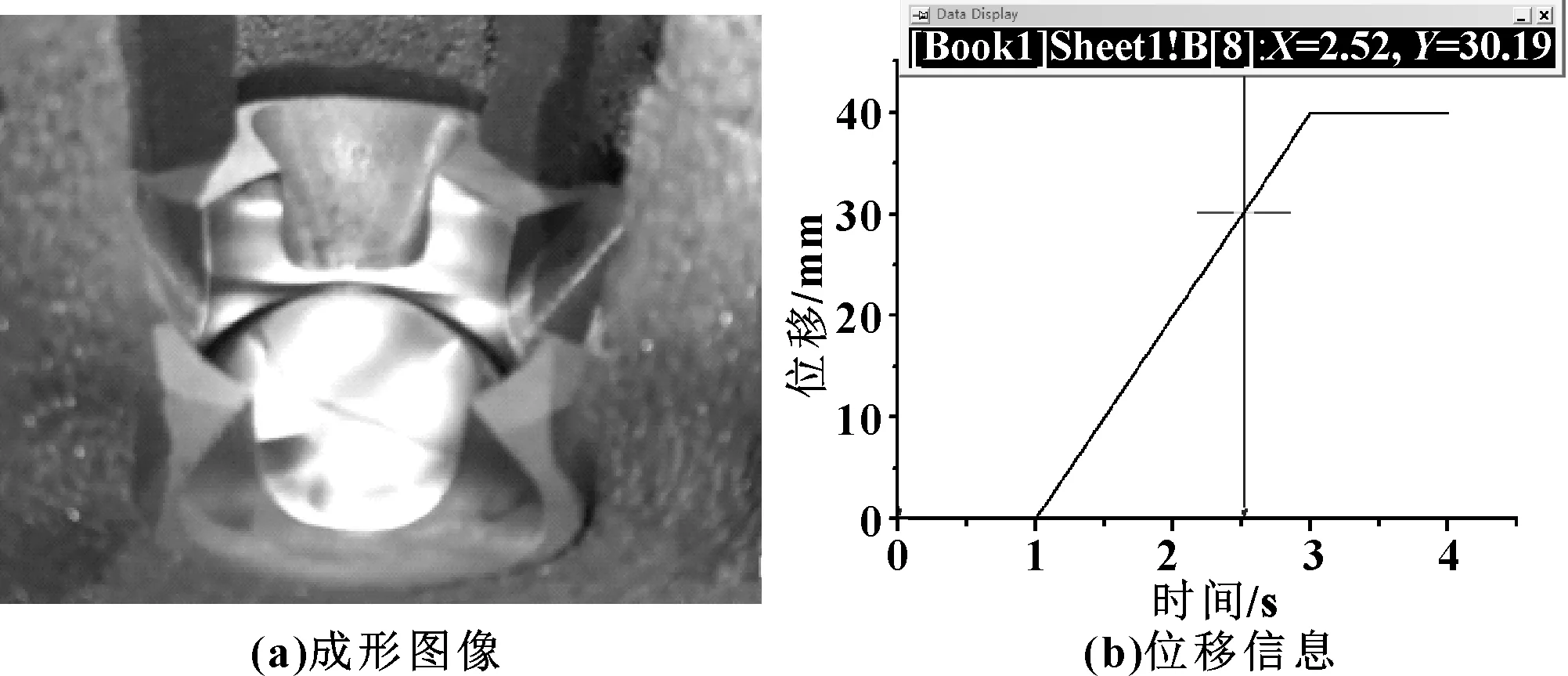

图9为利用该设备观察到的材料开裂情况及拉延极限高度。观察图9可知板料开裂位置发生在半球顶部,与仿真结果一致,且图中所示拉延开裂时对应的极限高度为30.19 mm。

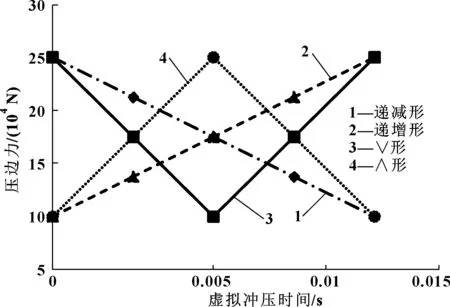

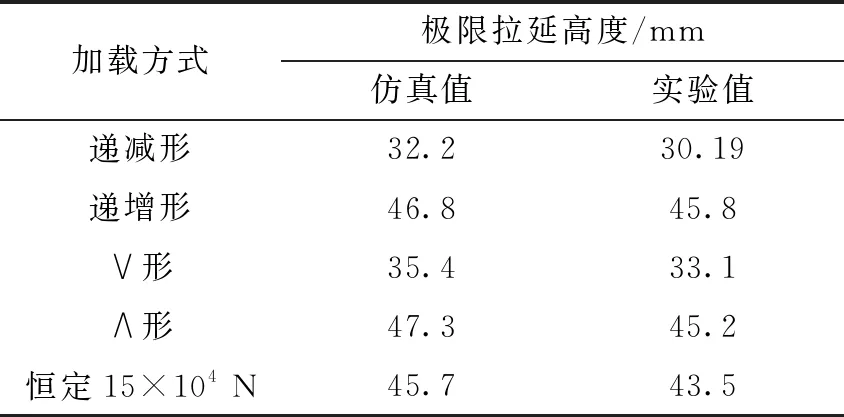

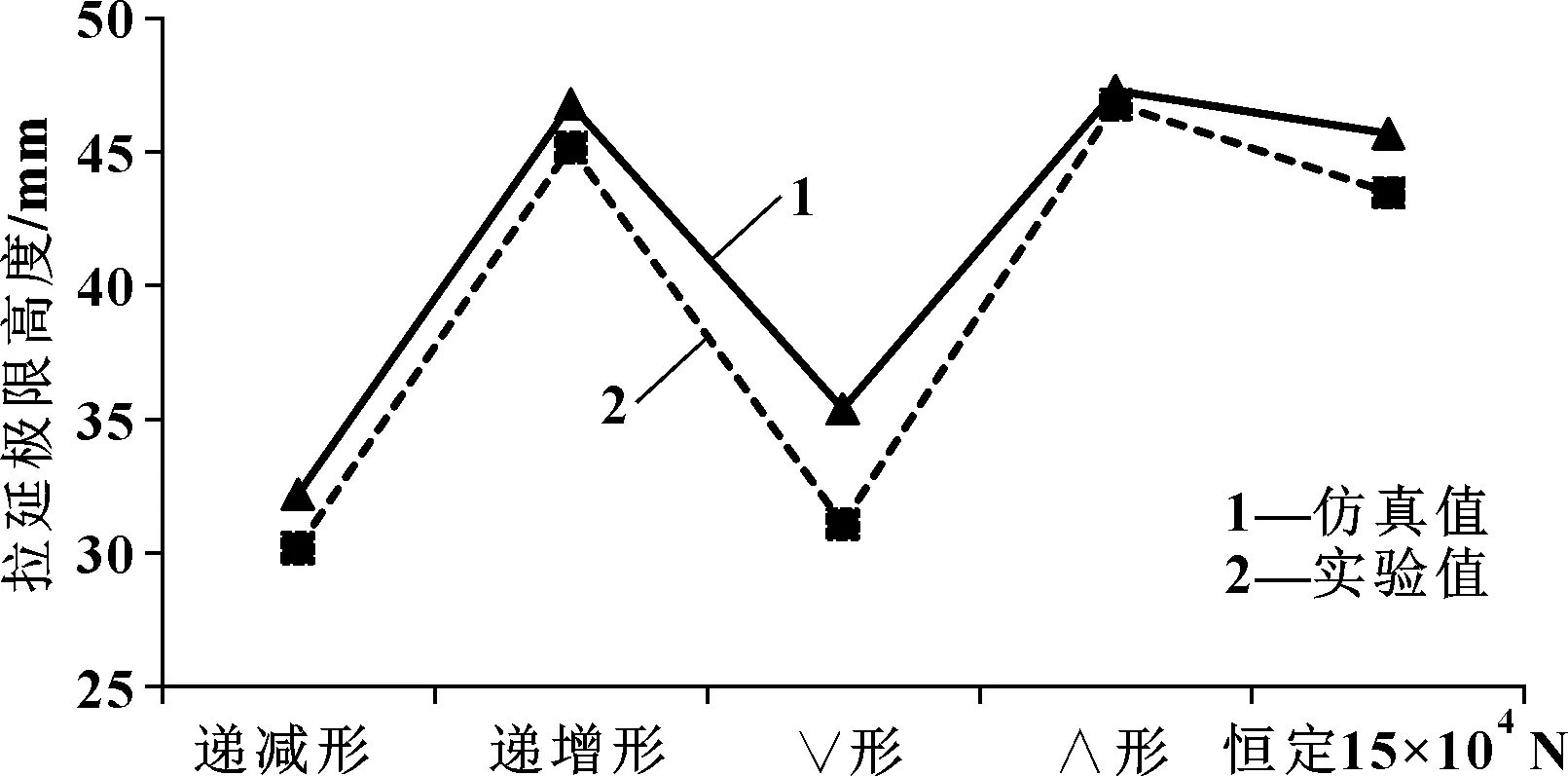

随后分别加载不同压边力进行实验,得到对应的实际拉延极限高度,并与仿真值比较,如表4、图10所示。

图9 成形图像及位移信息

加载方式极限拉延高度/mm仿真值实验值递减形32.230.19递增形46.845.8∨形35.433.1∧形47.345.2恒定15×104 N45.743.5

图10 不同加载方式下仿真值与实际值比较

观察表4与图10可知,试验值与仿真值存在一些差异,这是由于仿真是在理想环境下进行的,而实际实验时容易受到工作环境、机台速度、摩擦等影响,因此得到的拉延极限略低于仿真值。但总体趋势仍与仿真规律一致,递增形与∧形两种加载方式下的拉延极限高度最大。

4 结论

通过导入DP590实际材料曲线以及FLC曲线,利用Dynaform软件对圆筒件进行仿真分析以及实验验证。结果表明:对于半球形圆筒件,与加载恒定压边力相比,递增形以及∧形加载方式能够提高圆筒件的拉延成形极限高度,而递减形及∨形压边力加载方式对圆筒件的拉深成形极限高度没有改善作用。