汽车驱动桥半轴轴承失效分析

2019-12-12汪茂根方强宋寅黄高荣

汪茂根,方强,宋寅,黄高荣

(江铃汽车股份有限公司,江西南昌 330001)

0 引言

某高端皮卡车在绕八字专项试验进行到3 850 km时,底盘后部驱动桥位置出现异响,拆解发现为半轴轴承出现异常磨损导致。因此需对半轴轴承进行失效模式分析,以改善汽车驱动桥半轴轴承的设计。

本文作者首先从故障件表面质量、材料质量、热处理等方面初步判断为轴承负载超出自身承载能力,导致疲劳失效。然后对样车进行正常驾驶及绕八字试验工况驱动桥的受力计算。利用Romax软件建立半轴轴承仿真模型,分别得到了2种工况(正常驾驶和绕八字工况)下的半轴轴承的应力分布,通过与样件失效部位对比,确定了半轴轴承失效的根本原因。

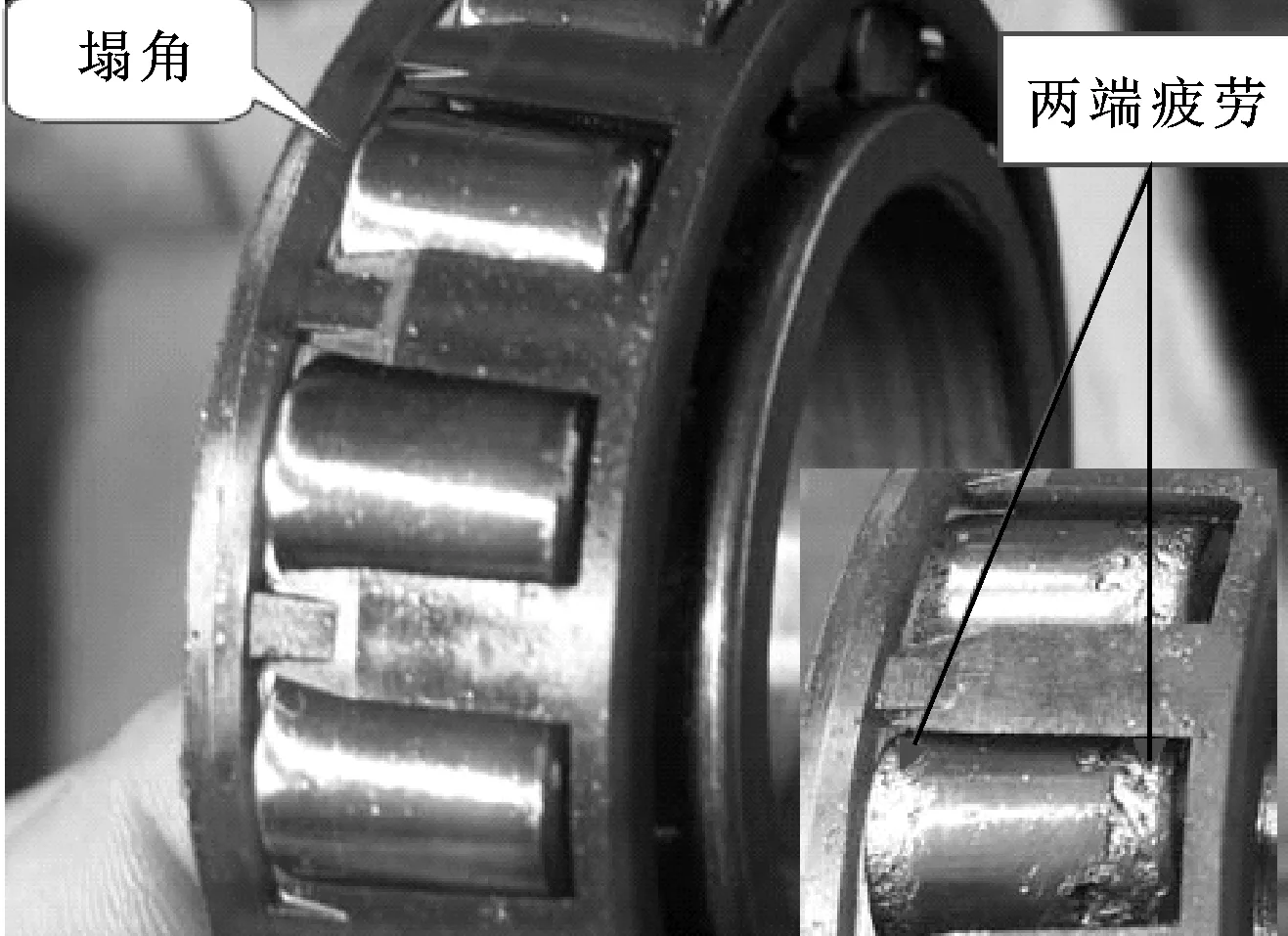

1 失效件分析

从轴承的失效表现形式看,靠轮毂一侧的轴承内圈都出现严重疲劳,如图1所示。部分轴承的滚子近两端的滚道也出现严重的疲劳,其他未疲劳轴承的滚子近两端的滚道有塑性挤压塌陷变形的情况,如图2所示。靠主减侧的轴承内圈滚道有部分小面积疲劳,由于内部间隙增大,滚子晃动致内圈滚道表面和挡边外缘等部分塑性挤压痕迹明显,所有失效轴承的外圈外径和内圈内径表面均有明显的旋转磨损痕迹,如图3所示。

图1 轴承内圈

图2 轴承滚子

图3 轴承外圈

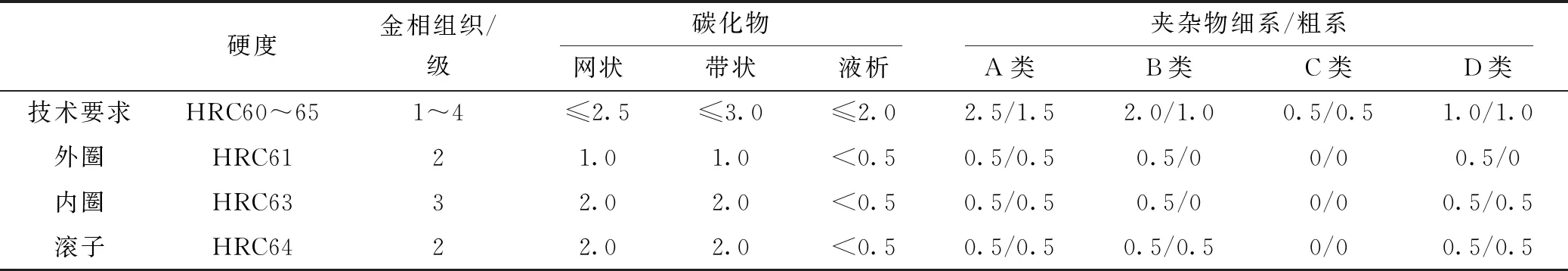

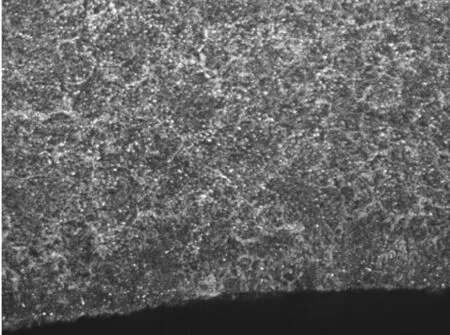

对失效轴承零件剖切取样检测材料和热处理质量,检测结果见表1,热处理质量如图4、图5所示。

表1 轴承材质分析及热处理质量

图4 轴承滚道金相组织

图5 滚子金相组织

表1中硬度和金相组织是对失效件基体部位的检测结果,由于零件表面受破坏力的作用,有变形和瞬间摩擦热导致的局部异常组织和浅层烧伤,不作为轴承缺陷评价[1]。从表1中各指标数据来看,未发现轴承零件存在早期裂纹、脱碳、过热和过烧等质量缺陷。

失效轴承基体热处理质量和材料质量经检测合格,轴承失效与轴承零件的初始热处理和材料质量没有关联。从失效件金相组织分析结果判断,虽然轴承发生了严重磨损现象,但并没有发热烧蚀的情况,可排除轴承间隙过小或缺少润滑等原因导致失效。初步判断是绕八字工况下轴承负载超出了自身承载能力,导致疲劳失效[2],因此需要对绕八字工况下驱动桥受力作进一步分析。

2 驱动桥受力分析

样车在绕八字试验进行到3 850 km时,驱动桥轴承出现失效。绕八字为专项试验,主要考核汽车轮边、驱动桥、悬架等疲劳极限。在绕八字试验中因离心力及侧向力的作用,驱动桥的受力要比正常行驶时大很多[3],因此有必要针对这2种工况下驱动桥的具体受力情况进行分析。

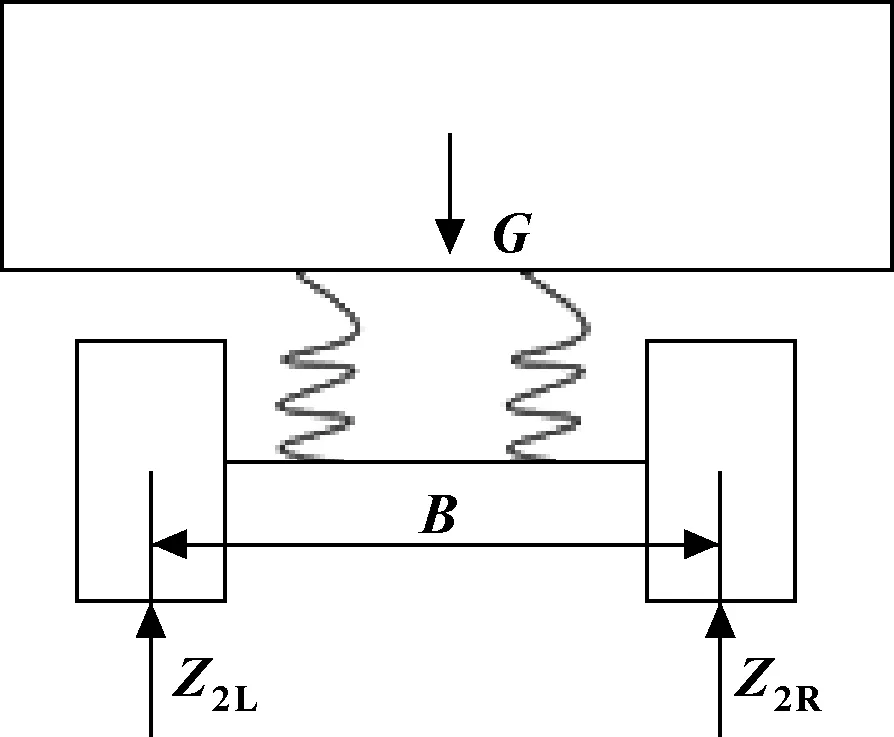

正常情况下,整车处于直线行驶状态。图6是整车直线行驶状态时,驱动桥受力简图。

图6 整车直线行驶驱动桥受力

根据力的平衡,得出:

G2=Z2L+Z2R

(1)

Z2L=Z2R=G2/2

(2)

式中:G2为汽车满载静止于水平路面时驱动桥给地面的载荷,N;Z2L为地面给左驱动车轮的垂向反作用力,N;Z2R为地面给右驱动车轮的垂向反作用力,N。

根据整车参数代入计算,得到:

Z2L=Z2R=9 334.5 N

绕八字试验工况:整车满载,共1 000个大循环。1个大循环含:(1)整车沿半径24 m的圆以40 km/h的车速左转10圈。(2)沿半径24 m的圆以40 km/h的车速右转10圈。(3)以25 km/h的车速绕八字10次,如图7所示。

图7 绕八字试验

绕八字工况总试验里程L=4 144.8 km,大圆里程L1=3 014.4 km,占比72.73%;小圆里程L2=1 130.4 km,占比27.27%。

因此,绕八字实际就是整车持续转弯工况。当汽车满载、高速急转弯时,会产生一个作用于汽车质心处的离心力。汽车也会由于其他原因而承受侧向力,当汽车所承受的侧向力达到地面给轮胎的侧向反作用力最大值即侧向附着力时,汽车处于侧滑的临界状态,侧向力一旦超过侧向附着力,汽车则侧滑。因此汽车驱动桥的侧滑条件为

P2≥Y2L+Y2R=G2×φ1

(3)

式中:P2为驱动桥所受的侧向力,N;Y2L为地面给左驱动车轮的侧向反作用力,N;Y2R为地面给右驱动车轮的侧向反作用力,N;φ1为轮胎与地面间的侧向附着系数。

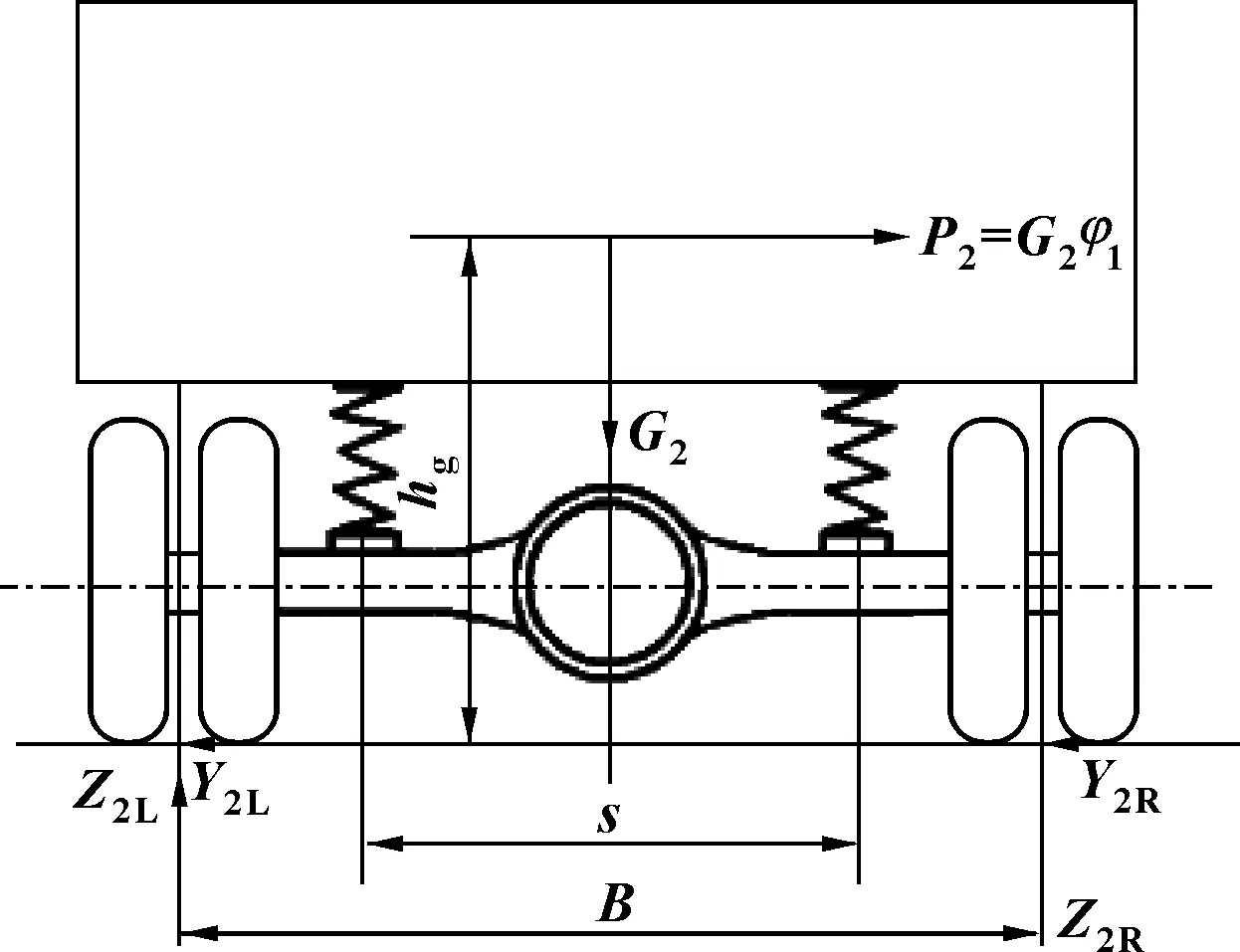

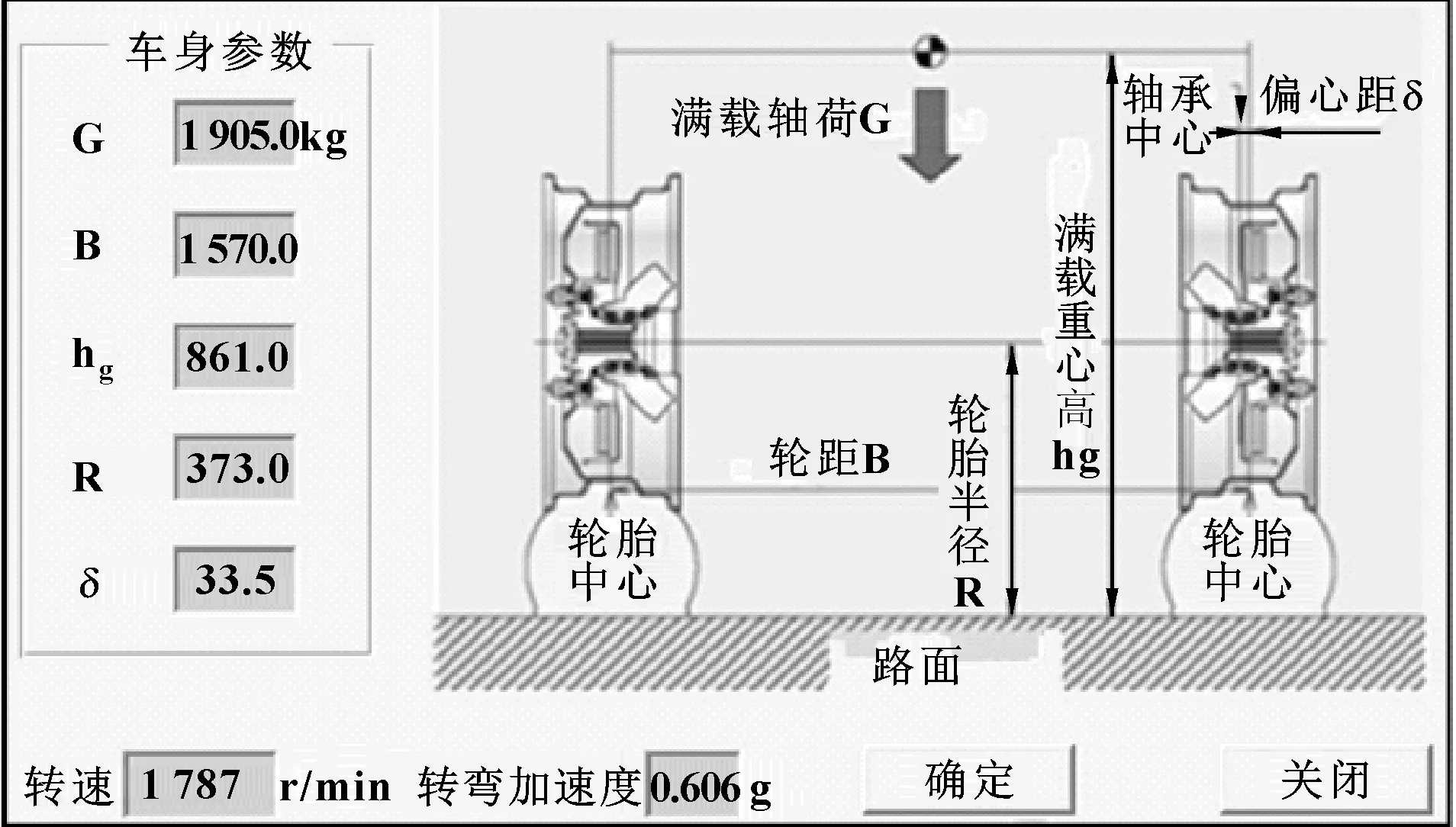

图8为汽车左转弯时受力简图,根据该图可求出驱动桥侧滑时左、右驱动车轮的支撑反力。

图8 汽车左转弯绕八字受力简图

驱动桥侧滑时左、右驱动车轮的支撑反力为

(4)

(5)

地面给驱动车轮侧向反作用力为

Y2L=Z2L·φ1

(6)

Y2R=Z2R·φ1

(7)

式中:hg为汽车满载时的质心高度,m;B为驱动车轮的轮距,m。

根据整车参数代入计算得:

Z2L=3 448.69 N,Z2R=15 214.64 N,Y2L=2 069.21 N,Y2R=9 220 N。

与正常行驶条件相比,绕八字工况下汽车有以下2点特征:

(1)整车质量会发生转移,80%的载荷作用在一侧驱动车轮。

(2)驱动车轮承受较大的侧向力。

3 半轴轴承Romax仿真分析

为了进一步确定该驱动桥半轴轴承在实际工作状态下的受力,采用Romax软件对其进行仿真分析。

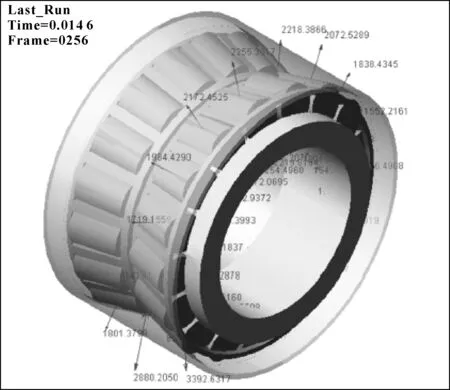

(1)将半轴轴承设计参数输入软件,建立轴承模型图,如图9所示。

图9 轴承模型

(2)完成驱动桥壳、轮胎、半轴等相关边界零件简易模型并按实际装配位置组合在一起,建立完整的仿真模型,如图10所示。

图10 零件边界

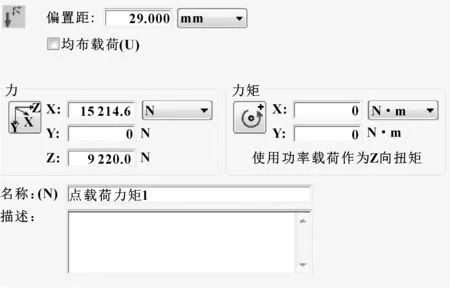

(3)如图11所示,将实际工况条件输入Romax分析软件。

图11 工况条件

该车型半轴轴承为双列圆锥滚子轴承,把靠轮胎一侧的称为外列轴承,另一列称为内列轴承,内、外两列轴承滚子个数均为17个。

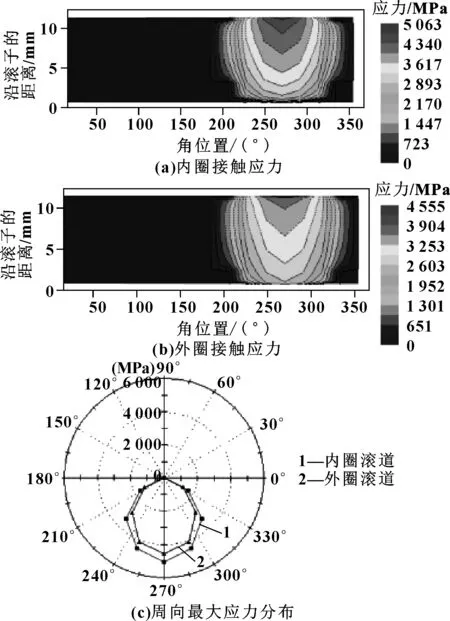

图12为半轴轴承内列轴承应力分布图,从图上发现在侧向力作用下轴承发生变形,实际只有8个滚子与轴承内、外圈接触(图中为周向最大应力分布,每一个黑点代表一个滚子),且应力分布集中在滚子大端。圆锥滚子大端与内圈接触应力最大为5 063 MPa,圆锥滚子大端与外圈接触应力最大为4 555 MPa,超过轴承的许用接触应力4 000 MPa。

图12 内列轴承应力分布

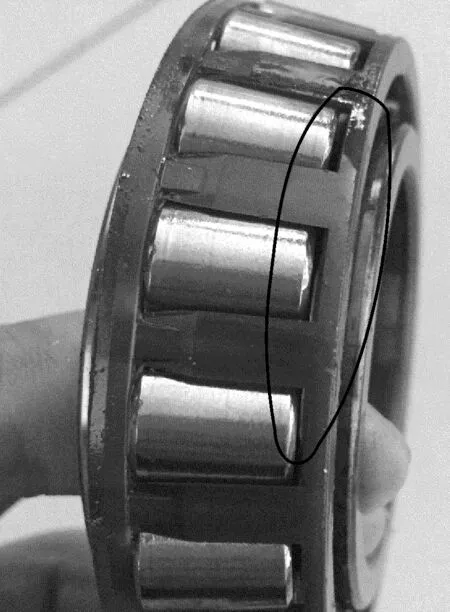

图13为半轴轴承内列轴承失效样件,圆锥滚子大端受损最严重。

图13 内列轴承失效样件

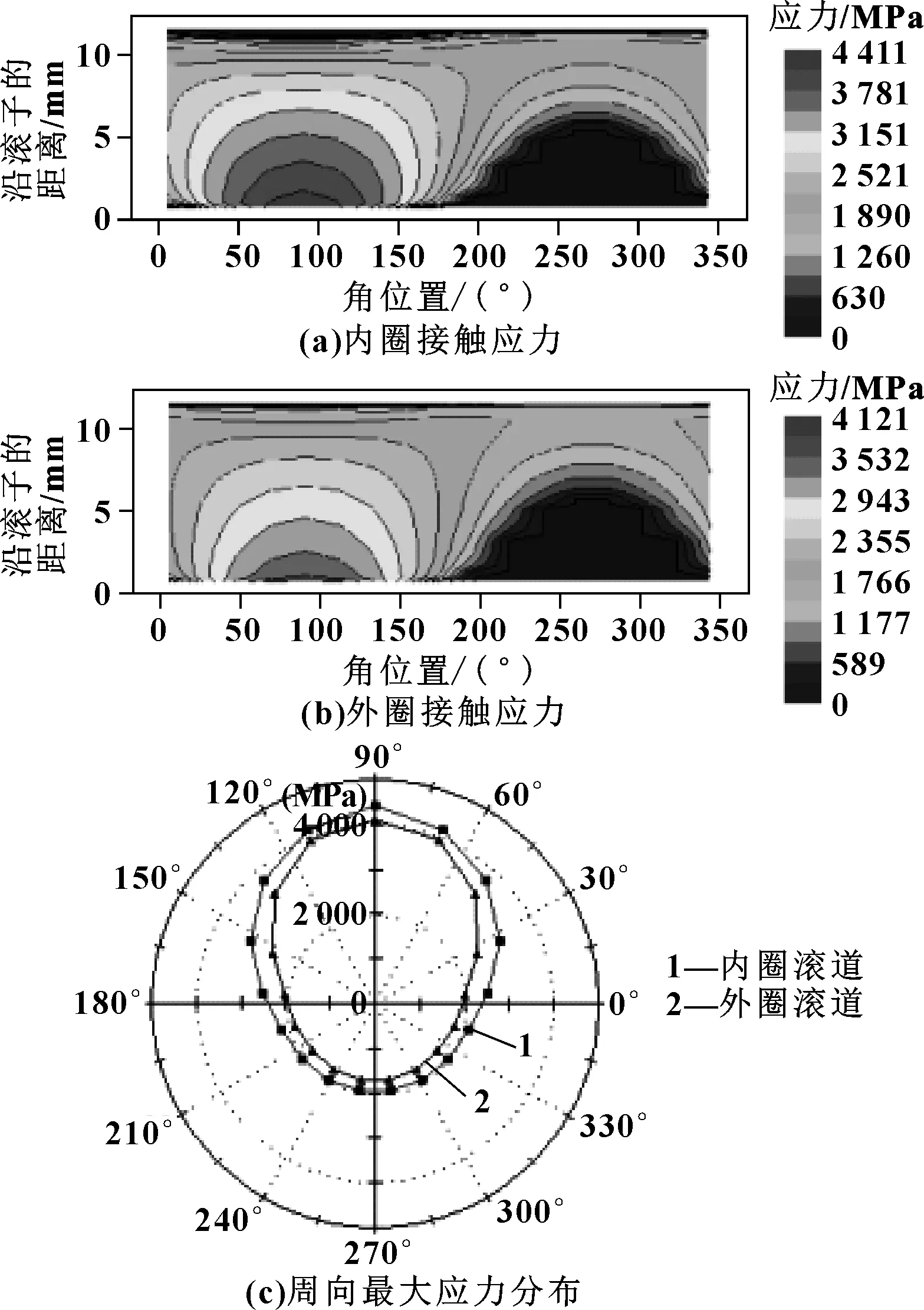

图14为半轴双列轴承外列轴承应力分布图,从图上发现外列轴承17个滚子都与轴承内、外圈接触,但在第一、二象限的7个滚子承担了大部分载荷,且应力集中在圆锥滚子小端。圆锥滚子小端与内圈接触应力最大为4 411 MPa,圆锥滚子小端与外圈接触应力最大为4 121 MPa,超过轴承的许用接触应力4 000 MPa。

图14 外列轴承应力分布

图15为半轴双列轴承外列轴承失效样件,圆锥滚子小端受损最严重。

图15 外列轴承失效样件

4 轴承失效解决措施及验证

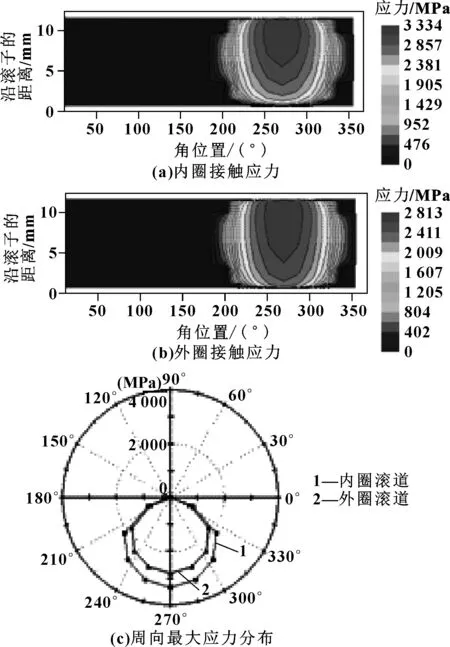

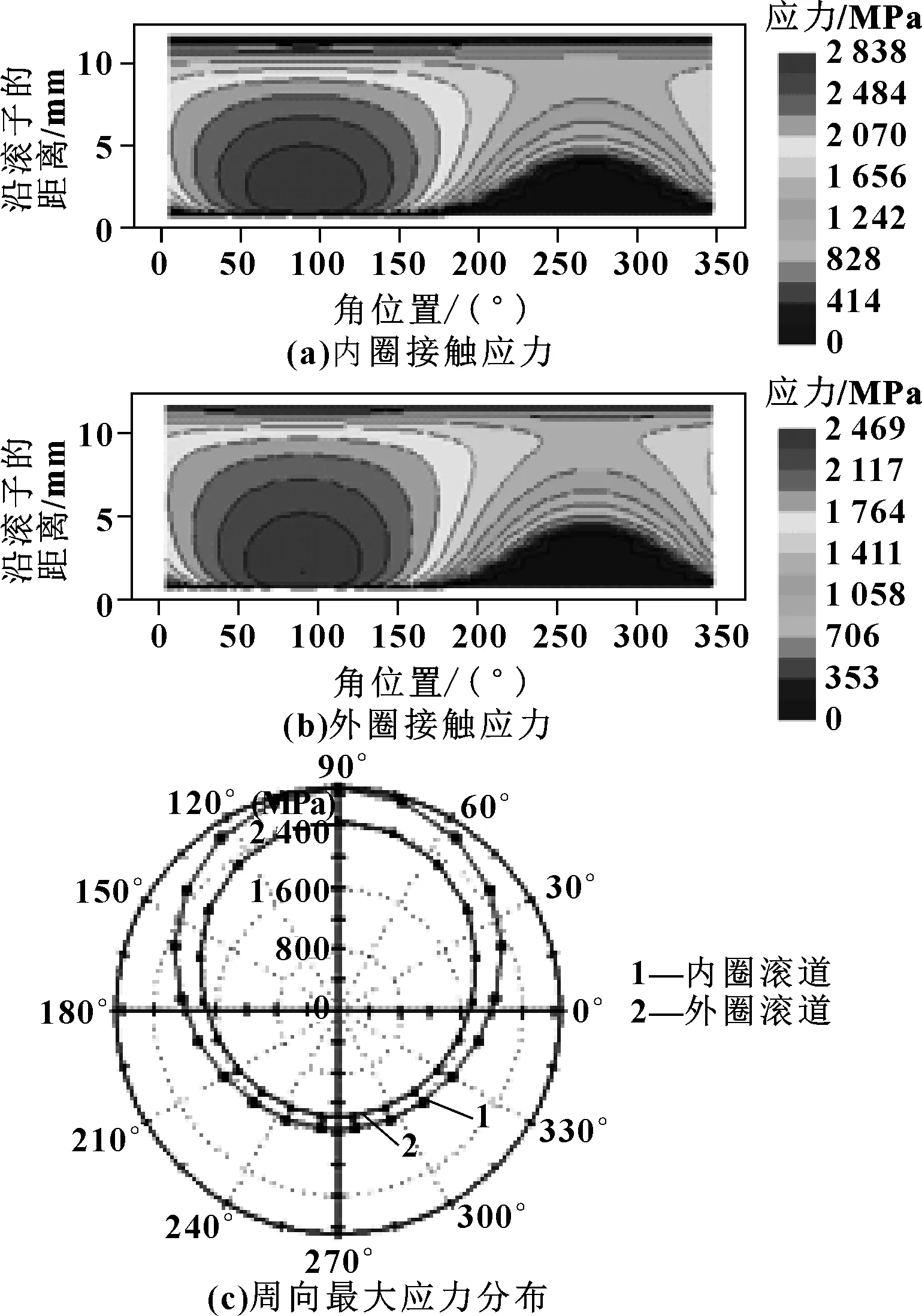

根据前述的分析,轴承自身承载能力的不足是导致失效的根本原因,可通过加大轴承内、外径及宽度来解决此失效问题。原失效轴承内径40 mm×外径80 mm×宽45 mm,改进后轴承内径45 mm×外径85 mm×宽51 mm,改进后轴承CAE应力结果如图16、图17所示。

图16 改进后内列轴承应力分布

图17 改进后外列轴承应力分布

内列轴承滚子与内圈最大接触应力为3 334 MPa,滚子与外圈最大接触应力为2 813 MPa;外列轴承滚子与内圈最大接触应力为2 898 MPa,滚子与外圈最大接触应力2 469 MPa,均小于轴承的许用接触应力4 000 MPa,满足设计要求。改进后的轴承最终顺利通过完整绕八字道路试验。

5 结论

驱动桥作为汽车关键零部件,其性能直接影响整车性能,所以对其设计起点要高,特别是其承载能力设计,直接影响整车安全性,因此需要有针对性地制定一套设计方法及验证体系[4]。绕八字试验即为考核驱动桥极限承载而设计,从半轴轴承的失效形式及仿真计算结果可推断出整车后轴载荷的80%甚至更多都作用在一侧驱动车轮。半轴双列轴承失效样件与仿真结果一致,进一步确定了文中分析方法的有效性和正确性,为今后的设计提供了理论参考。