载货汽车防护装置加载强度试验研究

2019-12-12孙勇刘文营付松青

孙勇,刘文营,付松青

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

载货汽车与乘用车或者行人发生碰撞、剐蹭或卷入等交通事故一直备受社会的关注,这些交通事故多发生在载货汽车的前部、后部及侧面,防护装置主要是为了解决载货汽车与乘用车和行人碰撞相容性问题[1-2]。载货汽车的防护装置一般包括前下部防护装置、后下部防护装置和侧面防护装置。前下防护装置的主要作用是在与乘用车发生碰撞时防止乘用车钻入车辆前下部;后下防护装置的主要作用是在与乘用车发生碰撞时防止乘用车钻入车辆后下部;侧面防护装置的作用是避免未受保护的道路使用者跌到车辆侧面而被卷入车轮下。

近年来,防护装置的相关研究侧重法规的解读和单一防护装置的仿真测试。唐波[3]对前下部防护的国家标准进行了解读,并对产品设计过程中存在的难点进行了举例说明;陆善彬等[4]重新优化设计了前下部防护装置,解决了原车防护装置刚度不足的问题;关大鹏等[5]开发了一系列前下防护装置,并对前下防护进行了相关的法规验证试验。JAJU等[6]、沈才华等[7]、司瑞雪等[8]利用计算机仿真进行了后下部防护装置的碰撞设计和验证,针对存在的不足之处提出了改进优化方案。覃祯员[9]对比了国内外后下部防护标准差异,并通过仿真模拟研究了静态加载和移动壁障试验变形特性,提出了对国标的修改意见。季小冬[10]结合产品研发设计经验对侧面防护装置的标准进行了解读。

综上所述,目前的研究多是对单一防护装置的法规解读和测试研究,并未有对整车防护装置的全方位测试验证,且后下部防护和侧面防护的解读都是基于老标准研究,无法反映最新标准GB11567-2017的要求。本文作者对前下防护、后下防护和侧面防护的最新国家标准要求进行了梳理归纳,并对某重型载货汽车的3种防护装置分别进行加载强度的测试研究,指出了未来防护装置强度检验的技术发展趋势。

1 防护装置标准主要内容

鉴于防护装置的重要性,国内推出了国家强制性标准,对防护装置的刚度及相关尺寸等参数做出了详细规定。GB 11567-2017《汽车及挂车侧面和后下部防护要求》是参考欧洲经济委员会法规ECER58对GB 11567.1-2001和GB 11567.2-2001的最新修订版本。GB 26511-2011《商用车前下部防护要求》是参考ECE R93制定的前下部防护标准。不同类型防护装置标准的加载强度要求如表1所示。

从表1可以看出,前下防护的最大加载力比后下部防护的最大加载力要大。主要原因是后下部防护装置主要是为了防止轿车后钻入,轿车本身质量较轻,碰撞能量相对较小;货车本身的质量大,与其他车辆发生正碰和追尾碰撞时产生的能量更大,提高前下防护的加载强度可防止车辆钻入或被压入车底部。

一般前下部防护和后下部防护主要是通过螺栓、焊接或者铆接等形式与车架连接,前下防护的离地高度相比后下部防护更低,这对于前下部防护的结构和设计要求更高。前下部防护和后下部防护如果是左右纵向对称型式,两者可以从原先的五点加载简化为三点加载。

侧面防护装置主要是能防止行人跌入或者卷入车底,不需要太大的刚度,1 kN的加载强度相对较容易满足,是3种防护类型中较容易满足结构和强度试验的一类装置。

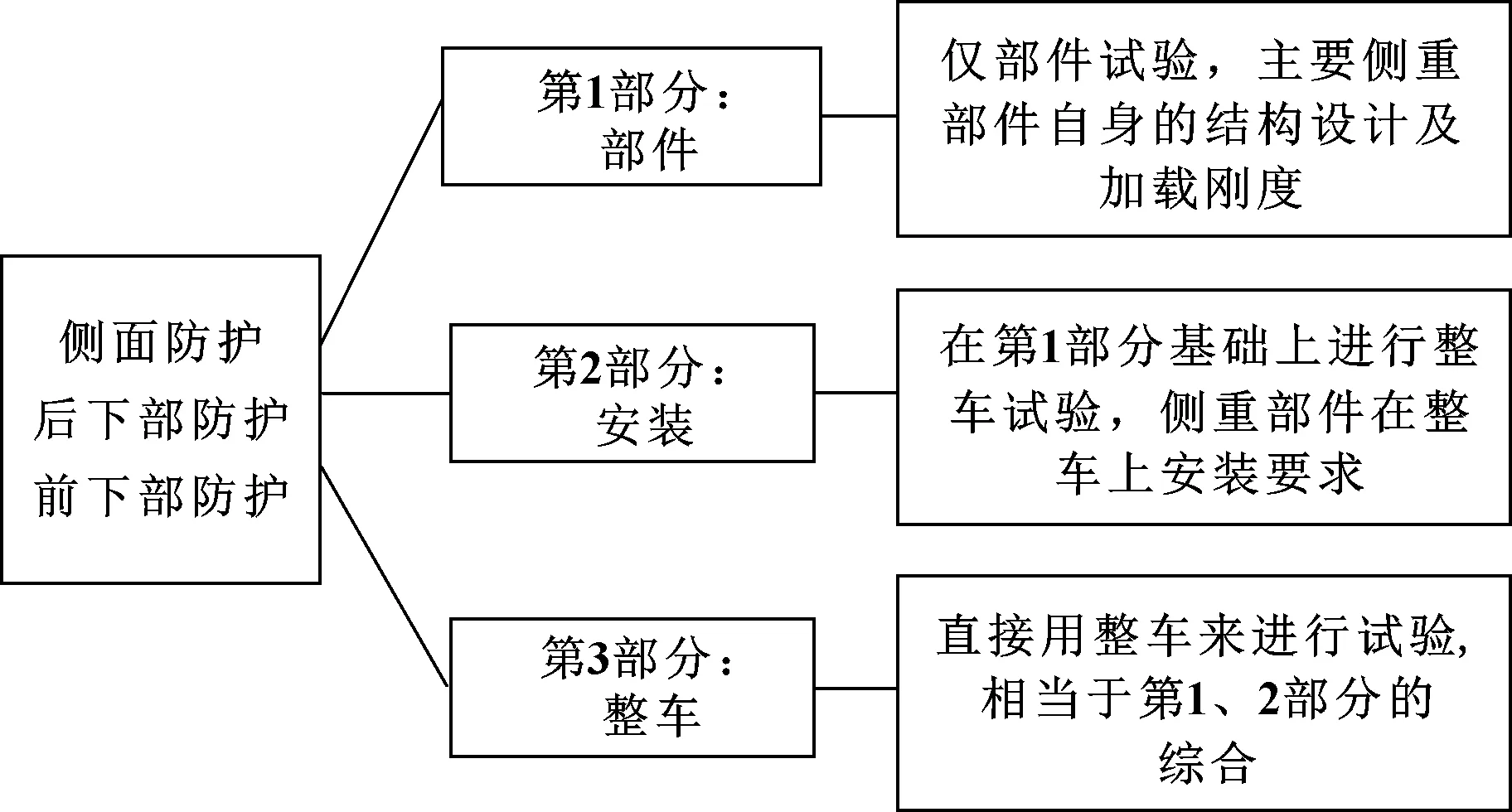

根据标准和产品设计实际,侧面防护、后下部防护和前下部防护都可以划分为3种类型,如图1所示,从而有利于不同车型设计和不同平台开发的模块化运用,缩短产品的研发周期,便于设计统一化。

图1 防护试验分类

2 防护装置加载强度测试

2.1 测试样车参数

选用某N3类重型载货汽车作为测试样车,防护装置的相关参数及整车参数如表2所示。

表2 载货汽车防护装置参数及整车参数

2.2 前下防护加载试验

车辆处于空载状态,用钢丝绳、刚性停车楔等将车辆固定在水平刚性平面上,前轮处于直线行驶位置,如图2所示。

图2 前下部防护加载试验

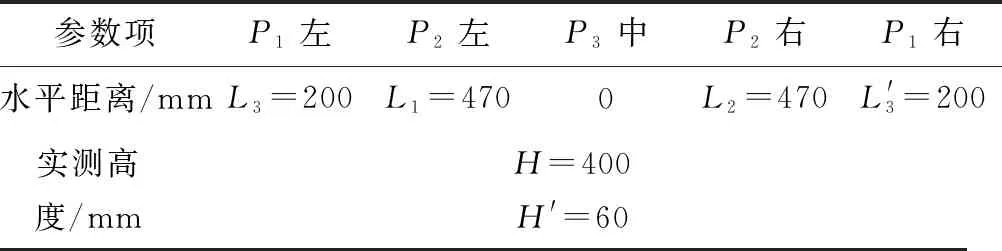

依据标准的规定,描述前下部防护装置的尺寸安装示意如图3所示,并测量相关的尺寸参数如表3所示。

图3 前下部防护装置安装要求示意

参数项P1左P2左P3中P2右P1右水平距离/mmL3=200L1=4700L2=470L'3=200实测高度/mmH=400H'=60

注:(1)L1=L2且L′1+L′2的值应在700~1 200 mm之间(确切位置由制造商来制定);L3=L′3≤200 mm;(2)点P1、P2、P3位于横向构件的外表面上,且在一个水平面内。

根据表1中前下防护标准GB 26511-2011规定,计算相应的试验载荷:

样车的最大总质量m=25 500 kg。

P1:mg×50%=25 500×9.8×50%=125 kN,80 kN;

P2:mg×100%=25 500×9.8×100%=249 kN,160 kN;

P3:mg×50%=25 500×9.8×50%=125 kN,80 kN。

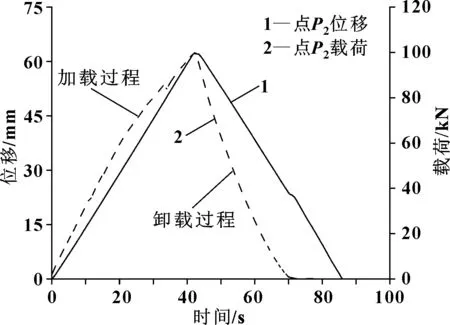

由上述得知:点P1和点P3加载80 kN,点P2加载160 kN,其中点P2加载测试曲线如图4所示,整体强度测试结果见表4。

图4 前下防护加载测试曲线

参数项P1左P2左P3中P2右P1右载荷实测值/kN80.5160.680.5——水平最大变形量D/mm110.353.936.7——距离B/mm180180180——距离A=(B+D)/mm290.3233.9213.2——垂直位移Δh(负值表示降低)19107——

注:(1)最大变形量D为各载荷作用点在载荷施加时的最大移动量。(2)距离B为载荷作用前,各载荷作用点距离车辆最前端的距离。(3)距离A为加载试验后各载荷作用点到车辆最前端的水平距离。

由于该样车前下部防护装置相对纵向中间平面轴对称,所以点P1和点P2选择一侧进行加载测试,此次试验选用左侧加载。从图4和表4可以看出,前下防护的最大变形量出现在点P1,虽然加载力不如点P2大,但是点P2处于防护装置跟车架连接部位,有刚性支撑;点P1距离防护跟车架连接部位较远,力臂较长,比点P2更容易发生变形。GB 26511-2011规定在试验完成后,前下防护前端面的各测试点到车辆最前端的水平距离应不大于400 mm,同时要求试验完成后P1两点之间的前下部防护下边缘最大离地间隙应不大于450 mm。从表4可以看出各载荷作用点到车辆最前端的水平距离A值最大为290.3 mm,小于400 mm,且试验后前下部防护下边缘离地高(H-H′+Δh)最大为359 mm,小于450 mm,故该前下防护的加载强度满足GB 26511-2011标准的要求。

2.3 后下防护加载试验

后下部防护的试验条件同前下部防护试验,前下防护试验完成后样车调转车头,尾部对向加载试验台,按同样的连接方式进行固定,如图5所示。依据GB 11567-2017标准的规定,描述后下部防护装置的尺寸安装示意如图6所示,并测量相关的尺寸参数如表5所示。

图5 后下防护加载试验

图6 后下部防护装置安装要求示意

参数项P3左P2左P3中P2右P3右水平距离/mmL1=300L3=450—L4=450L2=300L'1=250———L'2=250高度/mmH=520H'=60

注:(1)L1和L2应为(300±25) mm。(2)L3=L4且L′3+L′4的值应在700~1 000 mm 之间。(3)高度H应不大于550 mm(N2、O3类车)或560 mm(N3、O4类车)。

根据表1中后下部防护标准GB 11567-2017规定,计算相应的试验载荷:

样车的最大总质量m=25 500 kg;

P2:mg×50%=25 500×9.8×50%=125 kN,100 kN ;

P3:mg×25%=25 500×9.8×25%=62.5 kN,50 kN。

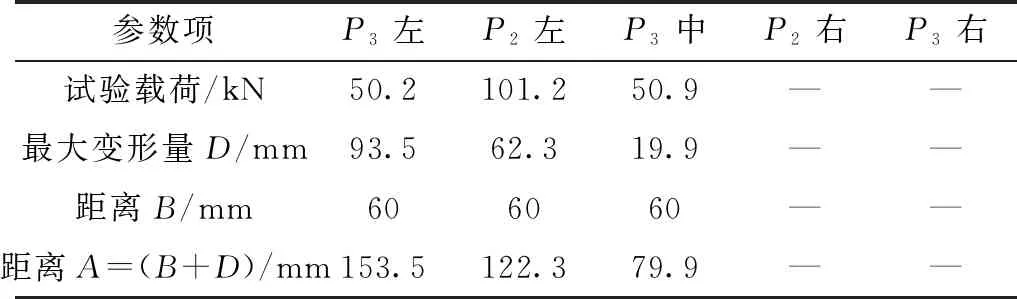

由上述得知:点P2加载100 kN,点P3加载50 kN,P2加载曲线如图7所示,整体加载强度测试结果如表6所示。

该载货汽车的后下部防护装置以车辆纵向中心平面为轴对称,选择左侧加载点加载。从图7和表6可以看出,后下防护的最大变形量跟前下防护相似,位于三点加载的最外侧位置,此情况出现同前下防护的结构原理相类似。加载试验后各载荷作用点到车辆最后端的水平距离A最大值为153.5 mm,小于标准规定限值400 mm。表6数据结果表明该载货汽车的后下防护装置加载强度满足GB 11567-2017的要求。

图7 后下防护加载试验曲线

参数项P3左P2左P3中P2右P3右试验载荷/kN50.2101.250.9——最大变形量D/mm93.562.319.9——距离B/mm606060——距离A=(B+D)/mm153.5122.379.9——

注:(1)最大变形量D为各载荷作用点在载荷施加时的最大移动量。(2)距离B为载荷作用前,各载荷作用点距离车辆最后端的距离。(3)距离A为加载试验后各载荷作用点到车辆最后端的水平距离。

2.4 侧面防护加载试验

因侧面防护加载强度小,加载试验需要专门的侧面防护加载设备,与后下和前下防护加载设备不同。车辆处于水平、刚性、平滑的平面上,前轮处于直线行驶位置,轮胎应充气到推荐的压力,如图8所示。

图8 侧面防护加载试验

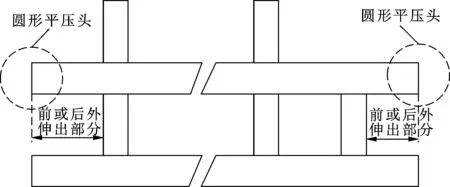

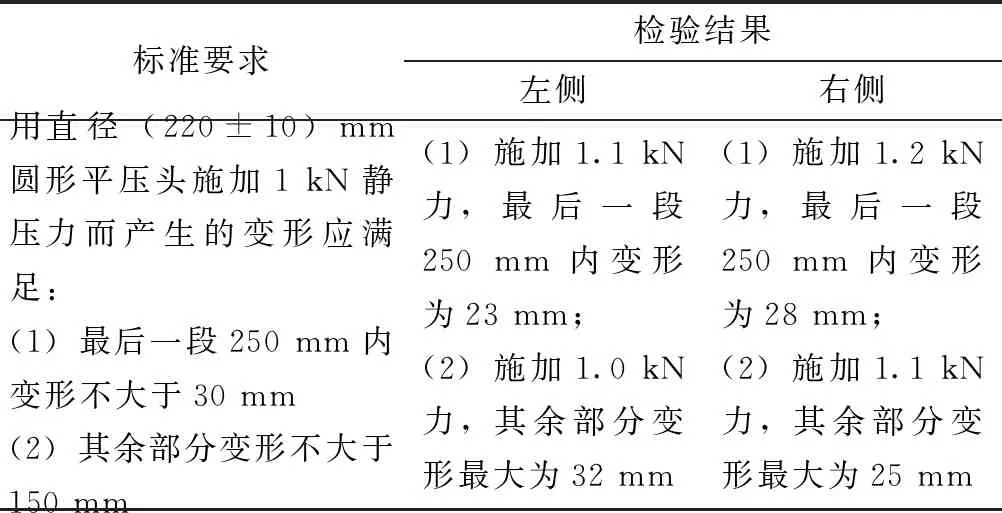

对于左、右侧的侧面防护装置的连接方式和结构相同且布局对称的型式,可以只对其中一侧的防护装置进行检验即可。此载货汽车的连接方式和结构相同但是布局不对称,需要对侧面防护进行左右两侧的加载检验,最后一段250 mm内变形量与侧面防护结构中前或后外伸出部分的长度相关,如图9所示。考虑到多数车辆侧面防护装置的前缘位于超过25 mm的开阔空间,前缘需要有连续且贯穿整个高度的垂直构件,后缘成为潜在的最大变形量部位。从表7可以看出,最后一段250 mm内变形均满足限值要求,且对于侧面防护其他部分,因防护装置中间结构垂直杆件间距较大受压后变形量最大,结果仍满足GB 11567-2017标准要求。

图9 侧面防护装置前后外伸示意

标准要求检验结果左侧右侧用直径(220±10) mm圆形平压头施加1 kN静压力而产生的变形应满足:(1)最后一段250 mm内变形不大于30 mm(2)其余部分变形不大于150 mm(1)施加1.1 kN力,最后一段250 mm内变形为23 mm;(2)施加1.0 kN力,其余部分变形最大为32 mm(1)施加1.2 kN力,最后一段250 mm内变形为28 mm;(2)施加1.1 kN力,其余部分变形最大为25 mm

3 防护装置加载检验的发展趋势

GB 26511-2011明确采用静态加载方式对前下防护进行强度检验,GB 11567-2017规定后下部防护装置采用移动壁障碰撞加载或车辆静态加载检验都是允许的,而侧面防护装置采用静态加载强度进行检验。由此可以看出载货汽车防护装置的加载检验方式一般有2种:移动壁障碰撞加载检验和车辆静态加载检验。在工程实际加载检验中,以车辆静态加载检验应用最为广泛。移动壁障碰撞检验在当前的防护装置加载检验中存在着一定的困难,但是移动壁障碰撞无疑是更接近现实交通碰撞事故的检验方法,是未来防护装置加载强度检验技术的重要发展方向。

采用移动壁障碰撞试验进行防护装置加载强度检验需要解决以下3个方面的主要问题:

(1)移动壁障。目前采用移动壁障进行货车防护装置碰撞相容性的研究成果较少,无法提出合适的移动壁障尺寸以及质量参数要求。只有对移动壁障进行深入的研究,在大量的试验数据基础上为标准测试评价方法建立、提供技术支撑。

(2)检验成本。静态加载只需要将防护装置加载设备在试验室位置固定后,每次移动车辆至防护设备附近,从设备到测试方法、数据处理等流程已经十分成熟,检验成本较低。而移动壁障、固定避障、高速摄像机、数据采集传感器、数据处理等环节要求都十分复杂且严格,检验费用相比静态加载大幅度增加。

(3)碰撞能量。移动壁障碰撞能量与静态加载能量问题是研究的重点,但行业相关研究还很少。目前普遍采用静态加载检验的关键原因就是按照GB 11567-2017标准中的规定,静态加载能量相比移动壁障的碰撞能量小很多,可以相对容易获得法规的认可。

综上所述,防护装置加载强度检验会朝着更能体现实际交通碰撞事故的移动壁障检验方向发展。鉴于中国道路交通环境的复杂性和特殊性,且自主品牌商用车占据国内市场的绝大多数份额,防护装置的测试检验需要充分考虑中国国情的因素,结合国内防护装置的结构特点,加大货车防护装置的相关研究,为未来防护装置强度检验提供理论基础和数据支撑。

4 结束语

(1)介绍了载货汽车防护装置的3种类型,并对不同类型防护标准中规定的加载强度检验进行了对比分析。

(2)依据国家强制性标准,对载货汽车3种类型的防护装置依次进行了实车加载检验测试,详细阐述了强度加载的相关参数和检验流程,试验结果表明载货汽车的防护装置满足标准的规定要求。

(3)针对目前存在的静态加载和移动壁障2种不同检验类型,分析了当前工程实践中存在的问题,并指出移动壁障碰撞测试方法是未来防护装置检验的重要技术发展方向。