鬼像原理在高亮金属表面缺陷检测中的应用

2019-12-11姜阔胜柯虎城

姜阔胜,柯虎城

(安徽理工大学 机械工程学院, 安徽 淮南 232000)

基于机器视觉检测技术,获取金属零件表面图像,并通过数字图像处理技术达到目标区域的提取、识别,对提高产品质量检测的效率和精准度具有重要意义。但部分高亮金属表面具有极强的反射特性,不是理想的漫反射体,使得面阵CCD光敏面上的曝光量超过其饱和曝光量,造成画面亮度失真,淹没了所要检测的缺陷信息[1]。所以解决高亮金属表面特征提取问题,是金属表面缺陷检测技术的一个重要研究方向。

高亮金属表面缺陷检测的核心是如何在高亮噪声的背景下,对微弱缺陷特征的识别和提取。面对这一问题,文献[1-2]提出了一种改进光源的方法,利用一种比较均匀的平行光和散射光,通过降低光源的强度来减轻图像的散斑噪声,但这种方法会使图像的边缘柔化,对比度减小。从信号处理的角度出发,郭皓然等[3]针对高反射类金属表面散斑噪声问题,提出了一种具备全局阈值自适应调整的高亮金属表面缺陷检测的新方法;但该方法通用性有待提升、部分图像的处理结果存在些许失真,缺乏工业检测系统应有的鲁棒性。唐瑞尹[4]针对加工表面强黑、强白问题和局部强反射特点,提出局部能量梯度算子两次曝光融合成高动态范围图像的获取方法,利用高低两次曝光融合成高动态范围图像,来解决高光表面在成像过程中的曝光过度带来的相差问题;该方法能综合缓解金属零件表面强黑、强白问题和局部强反射问题,但复现较为困难,可移植性差。Forte等[5]针对高反射类零件提出了一种用于检测镜面局部缺陷的自动光学检测系统;该系统利用一系列结构化的漫射照明模式和一种特殊数码相机,用来获取高亮金属表面特征。张学武等[6]提出了一种基于小波纹理特性统计分析的铜带表面缺陷视觉检测方法。国内外众多学者也提出了一些相关的改进方案[7-9]。上述方案虽然能减少金属表面散斑噪声的影响,很好地对图像中的缺陷目标进行准确识别,但仍然不能消除金属零件高反射特性带来的散斑噪声的影响。

据此,本文首先探索一种强噪声背景下微弱图像获取的新的检测技术,对输入图像进行噪声增强,使得非目标成像的辐射能量也得到增强,进而用高信噪比的鬼像替代主像,消除因金属表面高反射特性带来的强光污染。然后用QT框架在Visual Studio平台上搭建用于缺陷检测的可视化人机交互平台,结合数字图像处理技术改进了图像增强的算法,对其进行对比和有效性分析。实验证明,该方法作为一种非线性噪声增强技术,在强烈的光污染中能够呈现出清晰的轮廓图像,简单、鲁棒、周期短,适用于工业环境中的应用。

1 鬼像现象

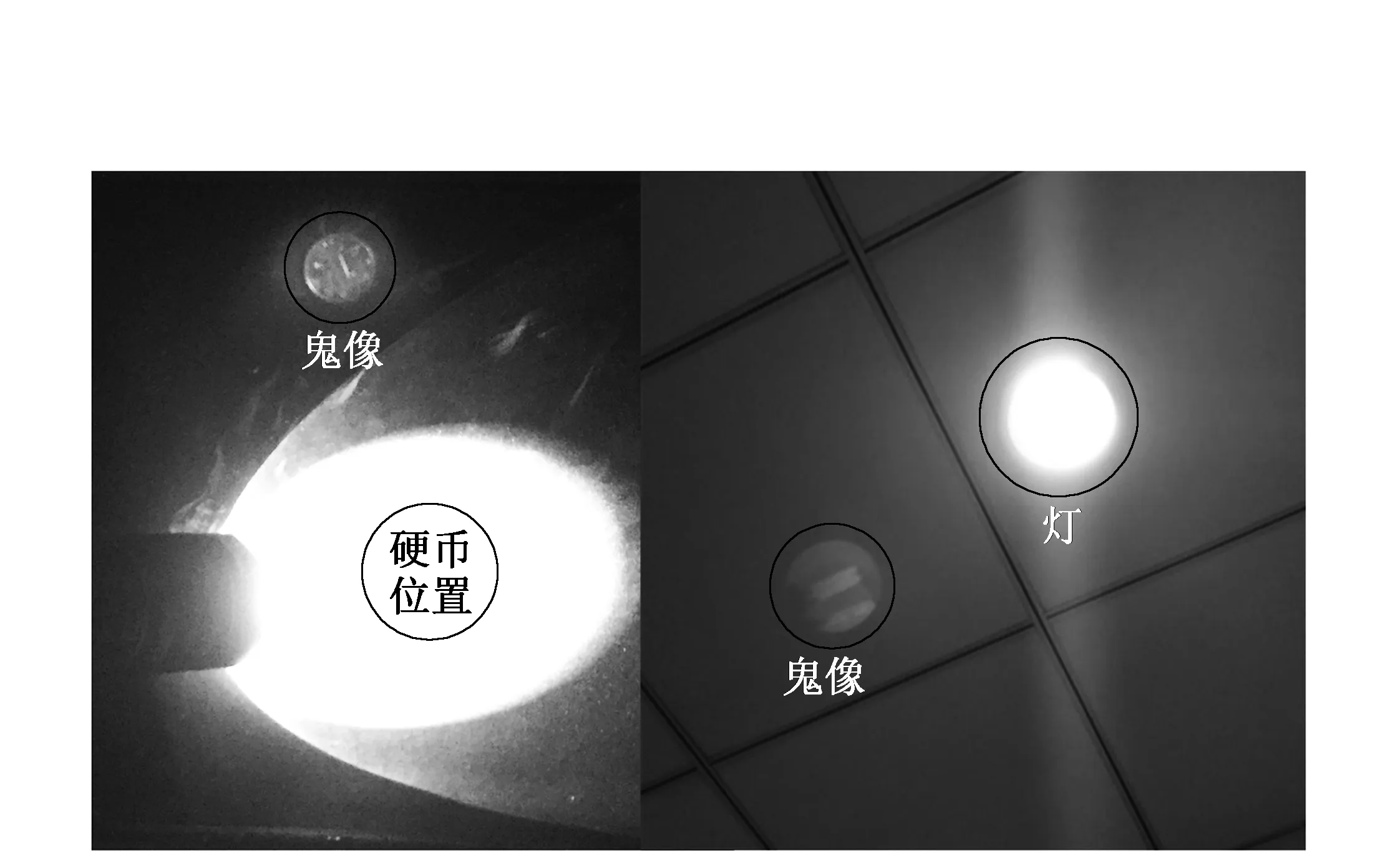

图1 照片中的鬼像

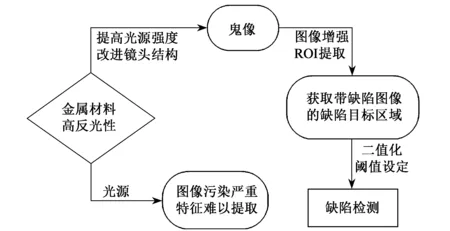

图2 鬼像应用结构图

在光学系统中,透射面都存在一定的反射比例,一些光线在透镜表面多次反射,最后射在像面上。一般情况下,光线经多次反射,能量相对于透射光路几乎为零,肉眼无法识别。如果拍摄物体是强光源,多次反射后的光强依然比环境光强要强很多,图像上就会出现一个清晰的光点,称为鬼像。如图1中,可以清晰地看到硬币和灯的结构完全淹没在强光噪声之中,却在与其相近的位置出现了一个高信噪比的鬼像。主影轮廓完全淹没在强光噪声中,却能出现一个结构清晰的鬼像,这为我们研究高亮金属表面强光污染问题,提供了一个可行的新思路。

鬼像成像原理复杂,成像条件苛刻,尤其应用于视觉检测技术。基于此,本文对其基本原理开展仿真及试验研究。通过提高光源强度和改进镜头结构来提高鬼像强度,然后通过数字图像处理方法,获取高光亮零件目标缺陷区域,实现缺陷检测的目的。本文结构图如图2所示。

2 鬼像原理及仿真分析

2.1 鬼像基本原理

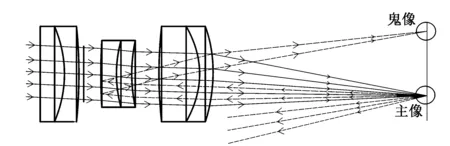

图3 单透镜下鬼像形成原理

鬼像的本质是到达光学系统像面的非目标成像的辐射能量,相当于光学系统中的噪声。在光学系统中大多学者一直将预防和减少鬼像作为研究重点[10-11],而本文致力于提高鬼像的强度,用鬼像替代主像,从而避免金属高反光性的困扰。图3为一个单透镜,由光学矩阵式

(1)

可以得到一阶鬼像的焦距f1:

(2)

同样,图中的二阶、三阶鬼像的焦距f2、f3分别为

(3)

(4)

对单透镜来说,奇阶次鬼像在入射光一侧,偶阶次鬼像在出射光一侧。没有增益介质时,鬼像阶次越高能量越低、像差较大,峰值能量会远低于低阶鬼像。分析式(2)、(3)、(4)可知,透镜的鬼像分布与两曲面的曲率半径R1、R2密切相关,根据系统的特点设计透镜的曲率半径,可以提高鬼像的清晰度和对比度。

2.2 基于Zemax的镜头鬼像分析

相机的镜头组是由多个透镜组成,其鬼像形成过程与单透镜类似,由于多透镜间距是不可忽略的,并且剩余反射面的个数也大大增加,用计算的方法得到鬼像的位置十分复杂。利用Zemax软件,可以便捷地分析各种复杂光路的鬼像分布,其序列模式下的鬼像分析功能,可以精确地确定鬼像形成的位置,从而进一步分析和优化鬼像。按照光学系统参数要求,选择3个胶合透镜组组成的变焦镜头作为初始分析的镜头结构,所得的鬼像踪迹数据和光路如表1和图4所示。

图4 鬼像位置光路图

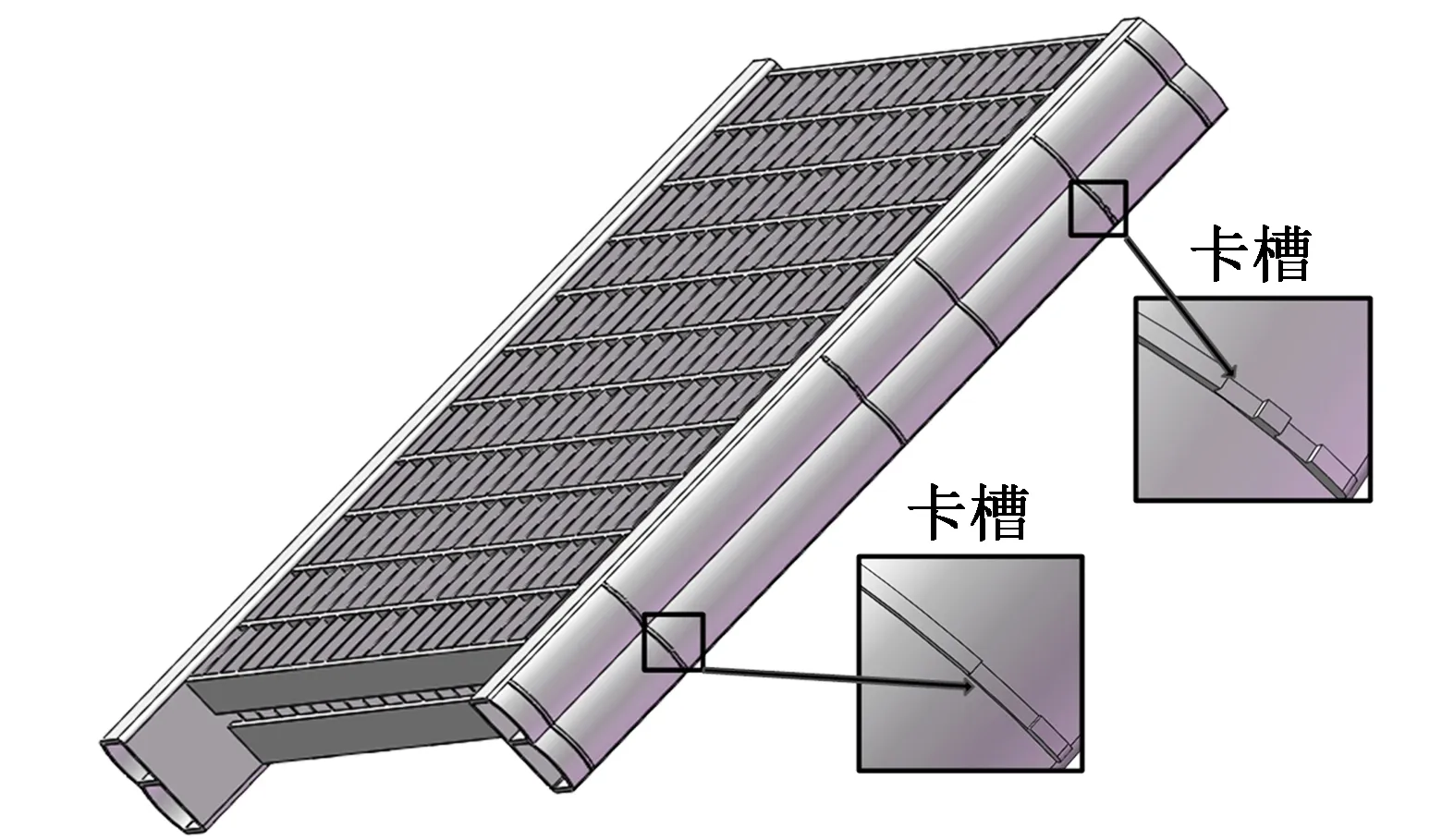

图5 翅片蒸发器脊面示意图

表1为3个胶合透镜组组成的变焦镜头的鬼像踪迹数据,可以看出该系统中离像面最近的鬼像的焦点在第11面的第一次反射和第5面的第二次反射形成的。根据图4分析,可以确定最清晰的鬼像的位置,在优化透镜组时应该重点减小第11面和第5面的透过率,增加光线的反射强度,可以增加光线在鬼像焦点处的能量,以便获取更清晰的鬼像。

3 实验与分析

脊面卡槽的摆放位置十分重要,卡槽错位或者缺失会导致安装时卡死,因此,出厂时需要开展卡槽缺陷检测。本文将应用鬼像这种图像获取的新方法应用于蒸发器脊面卡槽特征缺陷检测。搭建了缺陷检测系统,结合图像处理技术,对蒸发器脊面卡槽特征增强、提取,从而验证图像获取和数字图像处理方法的有效性。蒸发器脊面结构如图5所示。

3.1 鬼像应用系统设计

缺陷检测系统主要包括硬件和软件系统。硬件系统主要包括相机、镜头、光源和计算机。为了满足系统的检测精度和质量,本文选择感光性好的CCD传感器相机搭配白色点光源,用高速稳定的工控机作为缺陷检测系统的载体。

软件系统是基于Windows操作系统,开发语言为C++,利用可以跨平台的Qt的框架,通过调用OpenCV的计算机视觉库来进行图像处理,开发平台则为Microsoft Visual Studio。用VS平台来开发C++程序可以方便调试和编译,缩短开发周期。

3.2 特征识别

卡槽特征的识别是本文缺陷检测系统的重要组成部分。为了突出卡槽部位,抑制噪声,首先需要对图像进行增强处理,然后运用二值化函数对图像进行阈值分割,通过计算目标图像像素点对检测结果进行有效验证和量化分析,让系统自动判断卡槽缺失产品,实现自动化缺陷检测。

本文根据鬼像的特点,在原有算法的基础上运用了一种基于局部特征的对比度拉伸增强算法[12-13]。该算法针对上述全局算法的缺陷,将图像按照不同的灰度级划分为不同的特征区域,进行差异放大,对整幅图像的强度和对比度进行初步的调整后,再进行对比度拉伸。

3.2.1 对图像进行局部的差异放大

将输入图像f(x,y)减去以像素为中心邻域内的灰度平均值m(x,y);再乘以一个比例系数A(x,y),该系数与标准差成反比,所以在图像中对比度较小的区域,增强效果更明显,从而达到增强局部区域的目的;最后再加上一个灰度值以恢复整幅图像的区域,得到结果图像g(x,y),公式如下:

(5)

灰度标准差σ(x,y)越大的地方,灰度变化越大,放大倍数越小;σ(x,y)越小的地方,越平滑,增强效果放大,使得不同的地方采用不同的放大倍数。

3.2.2 对图像进行对比度拉伸

对f(x,y)进行了局部差异放大之后,对g(x,y)进行对比度拉伸,图像经过差异放大之后,灰度值还是比较集中,很暗淡,对比度也不高。通过灰度拉伸,将灰度值拉伸到更大的区域,就可以增强图像的对比度,达到图像增强的效果。具体公式如下:

(6)

其中Imin、Imax是原始图像的最小灰度值和最大灰度值,Nmin和Nmax是要拉伸到的灰度空间的灰度最小值和最大值。

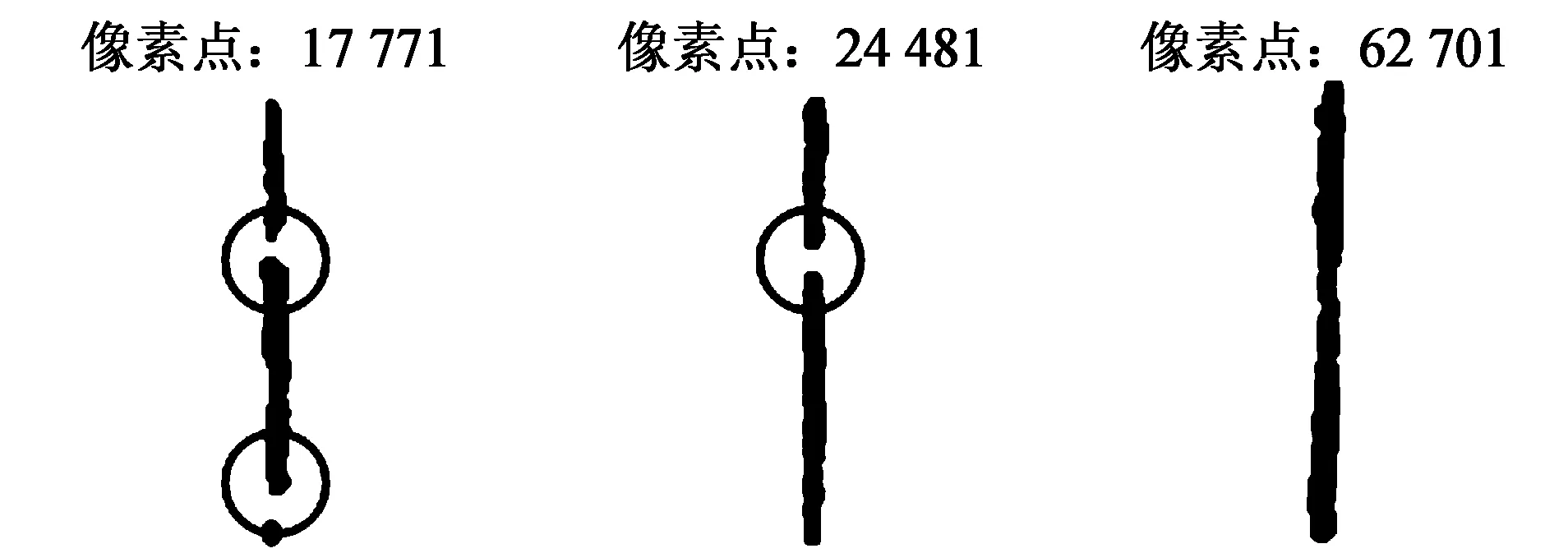

(a) 两个卡槽 (b) 一个卡槽 (c) 卡槽缺失图6 卡槽特征识别

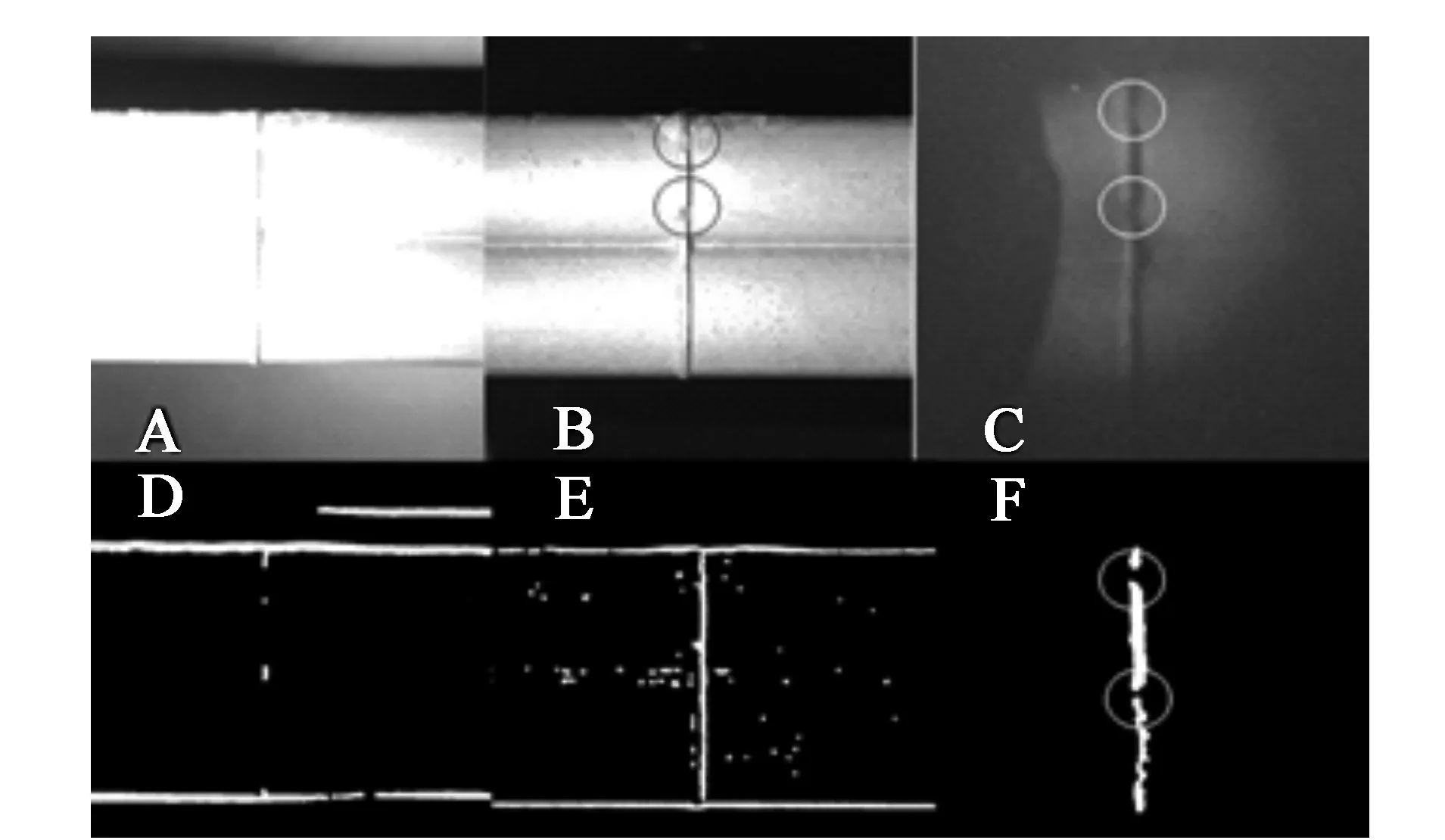

图7 缺陷实验结果对比

通过增强之后,图像的对比度和清晰度有了很大的提高,然后使用二值化函数对卡槽图像进行阈值分割,图像中卡槽灰度值大于设定阈值时,使得卡槽部分变为黑色,其余筋板部分为白色,则显示有卡槽部分断开。最后通过像素点检测的算法,算出图像的像素值,有卡槽处是断开的像素值小于无卡槽图像的像素值,统计100张卡槽缺失图像的像素值设定为阈值,像素值小于设定阈值则为合格品,反之为不合格产品。处理结果如图6所示。

3.3 实验与分析

为了比较此方法与传统检测方法的检测效果,针对蒸发器卡槽有无缺失的特征,对两种不同噪声污染程度进行对比实验。样本图像的尺寸为1024像素×1000像素,图像处理的方法按前文所述,实验效果对比如图7所示。

图7A中,运用普通点光源,获取的蒸发器脊面图像被强光噪声覆盖,造成画面亮度失真,淹没了所要检测的缺陷的信息,导致图7D的脊面筋肋以及上面的卡槽特征完全提取不出来,系统无法识别。图7B中,运用了均匀散射光源,强光噪声污染明显减小,图7E中卡槽特征依然无法提取,且图中保留了较多的无关噪声。图7C中,利用鬼像原理提取的脊面筋肋以及卡槽特征,虽然图像的对比度有待提高,但避免了表面高亮的噪声污染,图7F中识别结果中的细节信息保留较好,卡槽特征也能较为精准地提取,能够满足自动识别缺陷特征的要求。

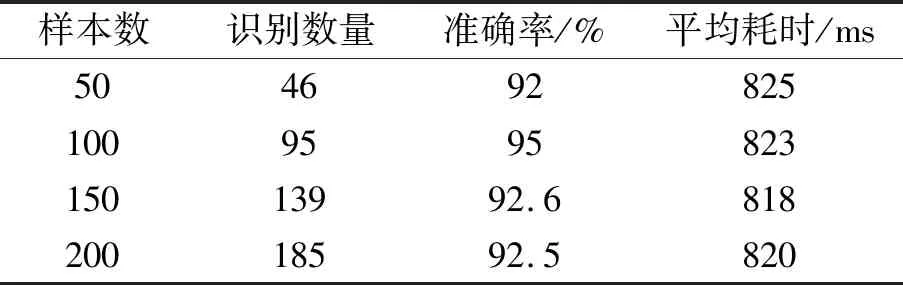

表2 本文算法误差率及耗时分析

本文为测试系统的检测精度和检测速率,采集了200张蒸发器脊面图片。如表2所示,在检测精度方面,我们检测出50、100、150、200个样本时,误检率分别为8%、5%、7.4%、7.5%。在检测速率方面,考虑到检测表面缺陷不可避免地使用数字图像处理算法,如前文中所提到的局部差异放大和对比度拉伸,在图像清晰度不高的情况下,是较为耗时的。为减少检测时间,算法中多次使用提取感兴趣的区域以减小图像尺寸。同时使用图像增强算法充分增强边缘轮廓,提高像素值提取的精准度。通过实验测试,单张图像平均检测时间被控制在1 s之内,检测速率足以满足实际需求。

4 结 论

高亮金属表面具有极强的反光特性,对视觉检测技术带来困难。本文提出基于鬼像原理的视觉检测技术,为进一步提高鬼像清晰度,对光源、透镜组的参数做出了调整,用高信噪比的鬼像替代微弱的主影,再结合数字图像处理技术改进图像增强算法,对高亮金属表面的缺陷特征进行分割、提取,实现对目标区域的识别。该方法从检测技术角度为高亮金属表面缺陷检测提供了有效的新方案。