某微型电动汽车保险杠结构优化及仿真分析

2019-12-11王旭飞焦登宁张重阳

谭 飞,王旭飞,焦登宁,张重阳,王 蒙

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

随着经济的发展,汽车的保有量也越来越大,给人们生活带来很多便利的同时,也产生了许多安全问题,汽车安全工程受到人们广泛关注。当前汽车被动安全仍是汽车安全方式最重要的一个方面[1-2]。近些年来,微型汽车由于其娇小外形、省油等多方面特点,受到了众多消费者的青睐。同时娇小外形也使得其安全性成为大家关注问题。微型汽车与普通乘用车不同的是,它车身前部较短,吸能区域有限,因此其正面碰撞安全性设计难度较大,吸能盒设计并不适用于微型汽车,只能将吸能盒与纵梁结合在一起[3]。保险杠系统是汽车正面碰撞中关键的能量吸收部分,保险杠系统的有效设计、性能的提高,能较大水平提高汽车的安全性[4-5]。现有许多保险杠类型,如双帽型保险杠[6]、液压成型保险杠[7]、铝合金保险杠[8]以及碳纤维复合结构[9]等,大多结构复杂或者成本较高,具有不利于加工生产等缺点。

本文在兼顾耐撞性与轻量化的基础上,基于显式动态有限元理论及冲击动力学原理,对某微型电动汽车保险杠进行有限元分析,提出5种优化方案,并对各方案保险杠的变形和吸能情况进行仿真分析,以提高该微型电动汽车的安全性。

1 碰撞性能分析基本理论

碰撞是瞬时的复杂物理变化过程,是一种非线性动态接触变形问题。LS-DYNA求解碰撞问题主要采用显式中心差分法,利用中心差分法离散时间域,无需构造刚度矩阵即可求解节点的运动方程,有效回避了因非线性问题引起的收敛问题[10]。根据连续介质力学的质量、动量和能量守恒方程,保险杠系统的基本方程[11]可分别写成如下形式。

动量方程:

(1)

质量守恒方程:

ρ=Jρ0,

(2)

能量守恒方程:

(3)

式中v为现时构形的体积,εij为应变率,q为体积黏性阻力。

2 保险杠正面碰撞分析

2.1 保险杠碰撞系统建立

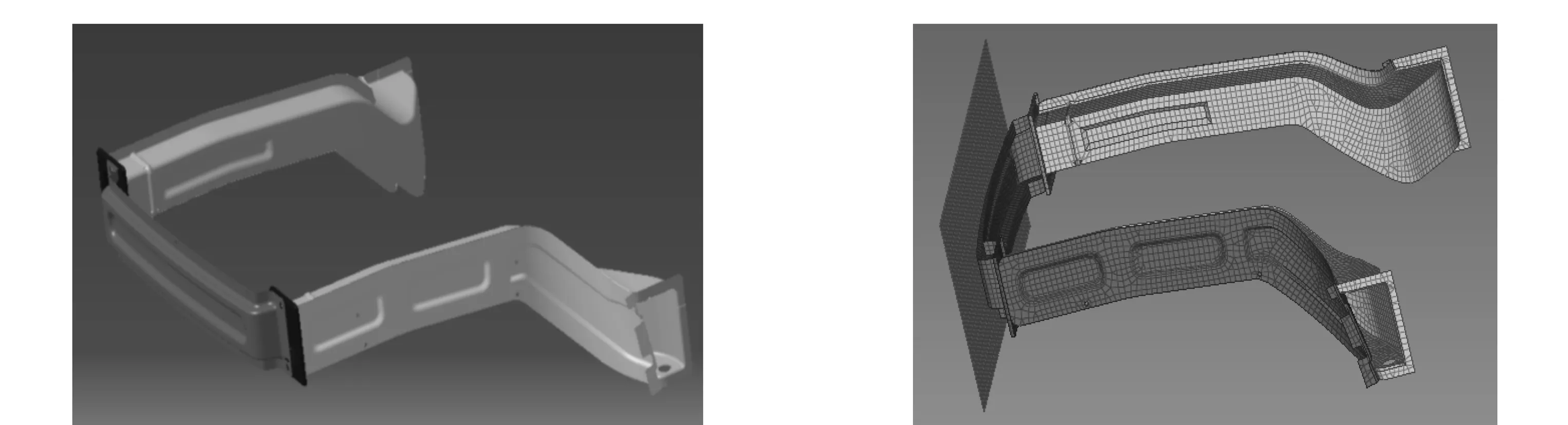

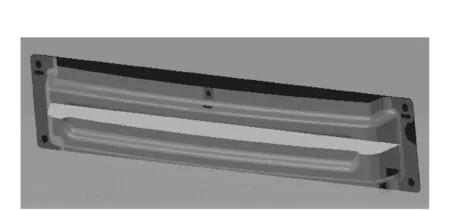

采用联合建模的方式构建模型。首先,通过CATIA建立保险杠的三维几何模型,如图1(a)所示,然后将几何模型导入HyperMesh中进一步建立有限元模型,如图1(b)所示,把有限元模型导入LS-DYNA,对所建模型进行求解。

(a)三维模型 (b)有限元模型图1 保险杠三维模型与有限元模型

本文所用保险杠系统采用贝叶斯科薄壳单元,选择面与面(Contact-Surface-To-Surface)类型接触方式来模拟保险杠和碰撞墙之间的碰撞接触,其中静态摩擦系数设为0.3,动摩擦系数设为0.2。保险杠系统中本身的接触选择单表面(Contact-Single-Surface)类型接触。本文选择以刚性墙碰撞保险杠系统以便更好地模拟保险杠的安全性,假如以保险杠系统来碰撞刚性墙,会使保险杠所连接的纵梁在无约束的情况下产生很大的惯性力,使分析失真。因为微型汽车多在城市道路运行,多处于中低速工况下运行,选择在国际上有较大影响力的RCAR低速碰撞规程中的15 km/h作为该仿真速度。对保险杠系统采用部分沙漏控制,选择基于刚度的沙漏控制,避免零能量变形模式。碰撞系统模型参数如表1所示。刚性墙采用MAT20材料,它是一种刚形体材料模型。保险杠系统采用MAT24材料,它为弹塑性材料本构模型,保险杠横梁屈服强度为270 MPa。

表1 碰撞系统模型参数

2.2 仿真结果分析

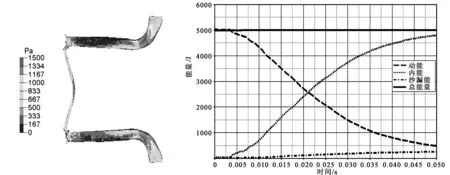

保险杠系统应力如图2所示。在碰撞过程中,保险杠横梁与纵梁均发生了变形,但与刚性墙直接接触的保险杠横梁发生的形变更大。保险杠横梁中部向后发生形变,最大变形量153.8 mm,超过了横梁与散热器之间的距离140 mm。较大的应力主要集中在保险杠横梁中部及保险杠横梁与车架纵梁过渡的区域。在发生碰撞时,带弧度的保险杠横梁中部最先与碰撞墙发生接触,保险杠阻止碰撞墙继续运动,继续向前的碰撞墙与保险杠大面积发生接触变形,部分变形直至整个保险杠横梁发生变形,在这过程中也将力传递到了纵梁,使纵梁发生了形变。

由图3可知总能量基本保持不变。系统动能逐渐减小,内能逐渐增大,这也体现在保险杠系统的变形上。碰撞过程中沙漏能的曲线变化很小,沙漏能为总能量的3%,因此仿真结果有效。结果表明保险杠系统内能中保险杠横梁增加最大,为主要的吸能部件。然而横梁向后变形很大,吸能效果不理想。因为该保险杠横梁结构过于简单,且横梁变形量超过140 mm,所以有必要进行设计优化。

图2 保险杠系统应力云图 图3 保险杠系统能量变化图

3 保险杠优化设计分析

微型汽车的保险杠和普通乘用车有所不同,其正面碰撞安全性设计难度较大,并且吸能效果较佳的保险杠大多结构复杂或者成本较高,不利于加工生产。因此本文采用简单加固的方法进行结构改进,在原保险杠的基础上提出5种加肋板的优化方案,使保险杠的最大变形量小于140 mm,在控制保险杠重量的情况下,提高保险杠的吸能特性,从而提高保险杠系统的安全性能。

3.1 保险杠优化方案

图4 C1的三维效果图

在兼顾耐撞性与轻量化的基础上,首先设计一种在保险杠横梁与车架纵梁连接处加一层后板,然后在原保险杠横梁与后板之间焊接一肋板用于吸能,位置位于横梁的中间,三维图如图4所示。

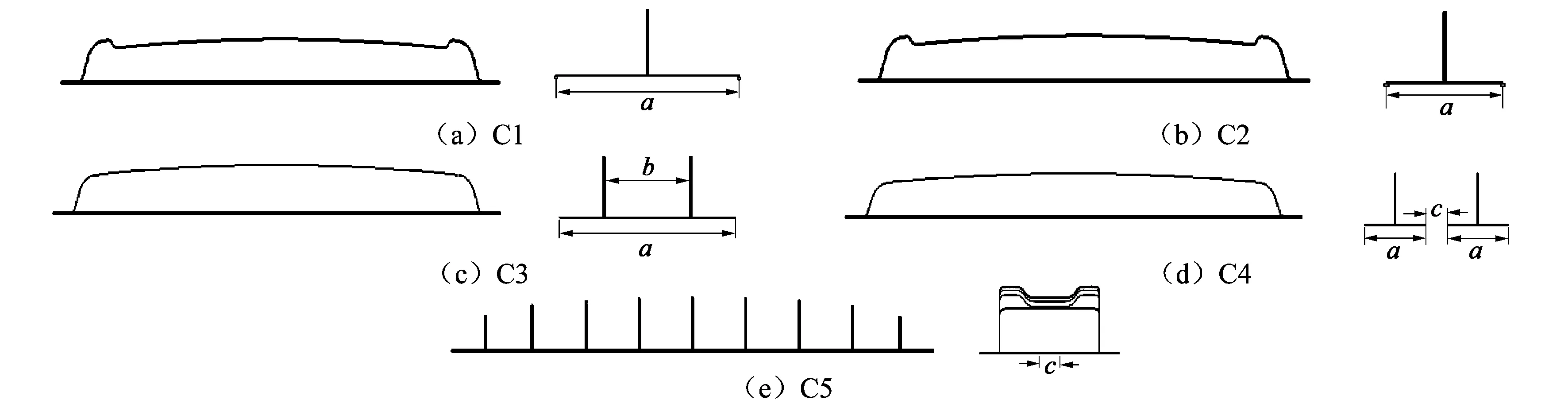

如图4所示变化1型(命名为Change1-C1)。原保险横梁厚度为1.5 mm,质量为1.635 kg。现将保险杠横梁厚度设置为0.8 mm,中间肋板设置为0.5 mm,后板厚度为0.8 mm,质量为1.698 kg,在原基础上增加很小的质量。在此基础上衍生出C2如图5(b)所示,将后板宽度由原来的137 mm减少到50 mm,增加后板的厚度到1.5 mm,质量为1.341 kg。在后板与横梁之间设置两个肋板得到如图5(c)中的C3,再将后板从中间断开得到如图5(d)中的C4,质量分别为1.712、1.657 kg。C5将开始的一个或两个横置肋板转换成9个纵置肋板,质量为1.531 kg(图5(e))。各优化保险杠的结构尺寸如表2所示。

图5 优化保险杠肋板正视、侧视图

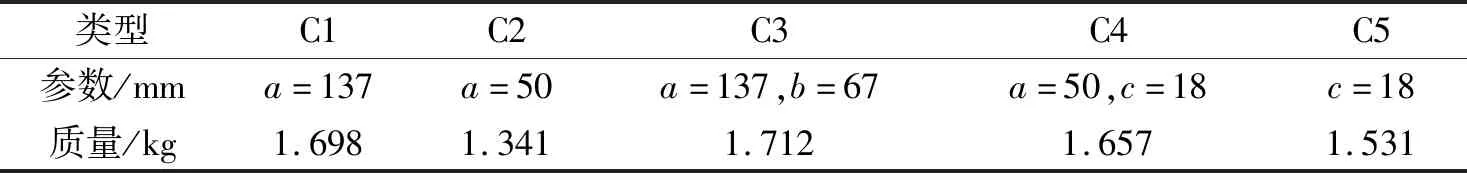

类型C1C2C3C4C5参数/mma=137a=50a=137,b=67a=50,c=18c=18质量/kg1.6981.3411.7121.6571.531

注:a为后板宽度,b为两肋板之间间距,c为两后板之间间距。

3.2 吸能评价指标

评价保险杠系统的耐撞和吸能特性,常用比吸能(Specific Energy Absorption,SEA)和峰值载荷(Fpeak)来衡量保险杠系统的吸能特性[12]。

令EA是碰撞过程中吸收的能量[13],比吸能代表单位质量吸收的能量[14],

SEA=EA/m,

(4)

可得

(5)

式中F(t)为每一时刻的载荷。对于保险杠系统而言,比吸能越高,吸能性越强[12]。

3.3 优化结果分析

根据吸能评价指标,通过计算载荷可以进行对比分析。从图6(a)原保险杠(C0)与各优化保险杠载荷曲线图观察可知,原保险杠载荷曲线在整个碰撞过程中,曲线急剧上升后急剧下降然后又再次大幅度的上升,这说明原保险杠结构的变形并不理想。对应于图7保险杠变形图中,横梁中部出现了较大形变、整体塌陷变形的现象。

(a) 保险杠载荷曲线图 (b) 保险杠比吸能曲线图图6 保险杠正面碰撞响应

对于C1、C2,保险杠加上了后板,保险杠前板厚度减小,结构的强度相对较低,两者的初始峰值载荷要比原保险杠低。在中间加上了肋板,使载荷曲线更为平稳且波动较小,保险杠并没有出现塌陷现象,且应力分布更为均匀,肋板消除了原保险杠中间无支撑带来的强度低的缺陷,同时肋板起到传递载荷的作用。对于C3、C4、C5的载荷曲线在1.8 ms之前趋势非常接近,出现了一次波谷,然后上升达到比较平稳的载荷,1.8 ms之后的载荷曲线相对平稳且波动较小,C1、C2也是加肋板,保险杠没有出现塌陷现象,且应力分布更为均匀。如图7所示。所有优化保险杠的最大变形量均小于原保险杠的153.8 mm且小于140 mm,分别为136.5、139.3、123.6、135.2、133.0 mm,可以在碰撞后更好地保护散热器及其他器件。C2、C3相比于原保险杠分别达到了17.98%与7.46%的减重,其中C1、C3、C4在增加结构的基础上,仅增重3.90%、4.71%与1.30%。

图7 保险杠变形图

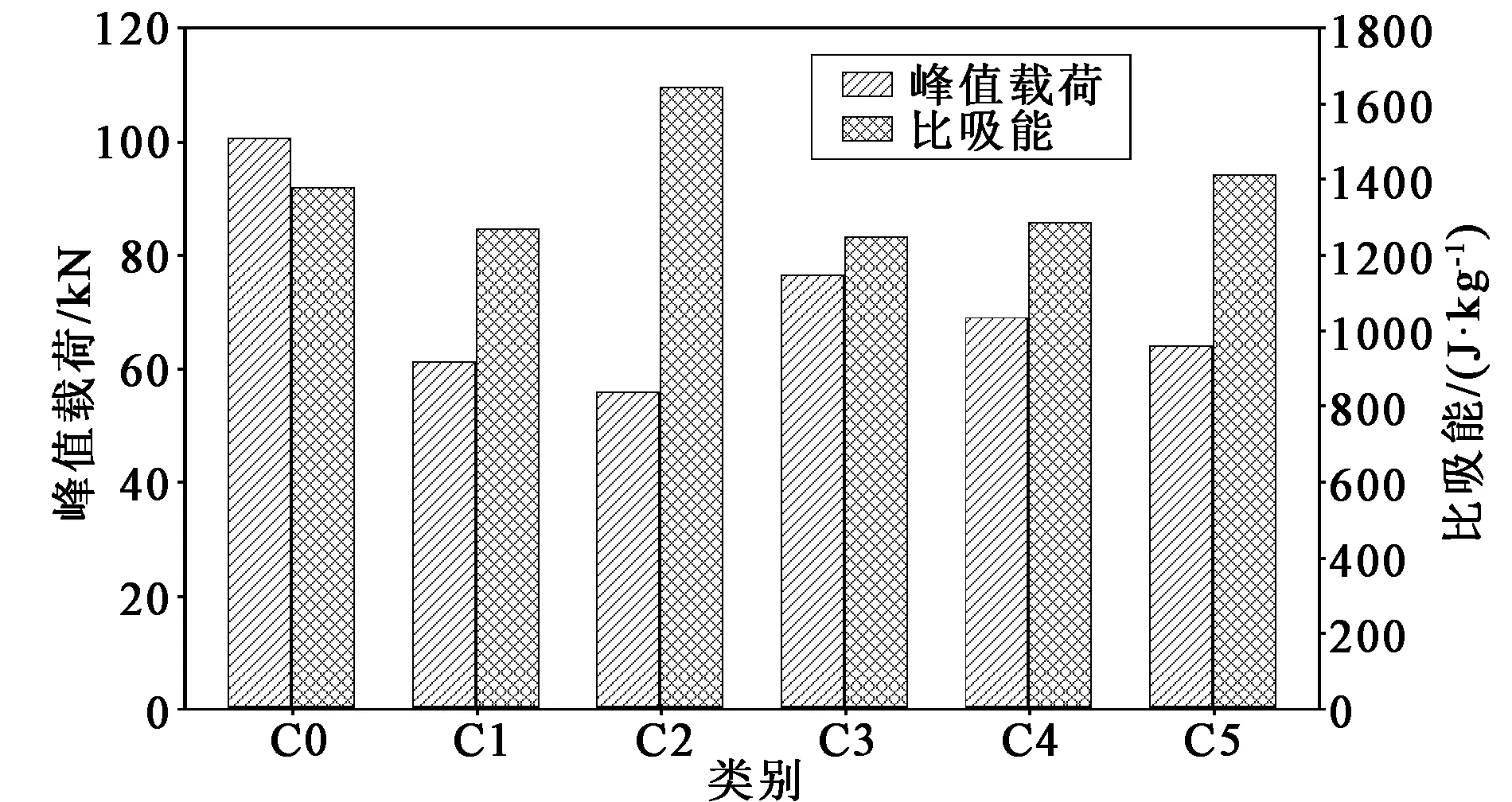

图8 保险杠峰值载荷和比吸能

由图8可看出各优化保险杠峰值载荷均小于原保险杠,分别为39.14%、44.52%、23.81%、31.53%和36.58%。在吸能特性方面,其中C2保险杠的比吸能最高,比原保险杠提高了19.20%。C5较原保险杠的比吸能提高了2.36%,C1、C3、C4的比吸能小于原保险杠但接近持平。通过分析,各优化保险杠可以有效地提高结构的强度和吸能特性,并且使载荷变化更加平稳,峰值载荷降低。

4 结 论

本文通过对微型汽车保险杠系统进行研究及分析,在原保险杠的基础上提出5种优化横梁结构,并对其进行了仿真分析。结果表明优化保险杠完成优化目标,在控制保险杠质量的情况下,优化保险杠的最大变形量均小于140 mm的安全距离;各优化保险杠的峰值载荷均低于原保险杠;各优化保险杠的比吸能在增加肋板的情况下基本保持稳定,个别较原保险杠有一定程度的提高。

本研究证明通过对微型汽车的保险杠加肋板,可以在保证轻量化的前提下有效提高保险杠的安全性。对微型汽车保险杠的研究提供一种思路,可以在碰撞试验之前提供参考,避免盲目试验。