中介轴承环下流道滑油流动及润滑效率分析

2019-12-09朱冬磊陈国定李炎军张朝阳

朱冬磊,陈国定,*,李炎军,张朝阳

1.西北工业大学 机电学院,西安 710072 2.中国航发四川燃气涡轮院,成都 610500

作为航空发动机高低压转子间的机械耦合点,中介轴承以其在缩短支点跨距和减轻发动机重量等方面的作用获得了广泛应用。随着航空发动机转子转速日益提高,中介轴承热负荷愈发增大,对于轴承润滑方式及润滑效率提出了更高要求。相较于传统的喷油润滑方式[1-2],通过环下供油孔输油的润滑方式更能高效实现润滑功能,提高轴承润滑效率,因而成为发动机主轴轴承的主要润滑方式。中介轴承润滑系统由复杂的环下供油流道组成,也涉及到喷嘴喷油和流道入口收油关联关系,以及滑油输出时变性影响等问题,由于分析设计较为困难而会影响到中介轴承润滑性能和效率提升。开展环下供油流道中滑油流动特性分析,籍以提升发动机主轴轴承润滑性能,确是一项重要的研究工作。

关于中介轴承环下润滑研究较为鲜见,且多数研究工作更常见于国内以及其他工程领域,一些相关的典型研究工作综述如下。陈军[3]针对中介轴承环下供油方式进行了润滑机理层面的分析,研究发现与传统主轴承润滑方式相比,采用环下润滑方式的轴承具有较强的抗断油能力,且滑油可以直接进入有效润滑区,从而减少了滑油损失。雷燕妮等[4]采用CFD仿真方法研究发现,在中介轴承润滑系统进油口处安装外环挡板有利于增加轴承供油流量。张兆会等[5]探究了中介轴承润滑系统中导流板孔数目对导流板孔、回油槽和回油孔处滑油流量的影响。张永红等[6-7]提出了轴承润滑性能更佳的叶扇/环下油孔组合新结构。喷射-收纳滑油研究多以试验分析为手段,所得结果也更为可靠。Krug等[8]构建了轴承喷油润滑试验平台,借此探究了喷油流量和喷油角度等工况与几何因素对收油效率的影响,通过试验发现随着喷油角度增加,喷射滑油与流道壁面碰撞后的飞溅程度增大,导致收油效率降低。Fuller等[9]通过试验分析了喷油角度对喷射油柱在空气扰动作用下破裂过程的影响。Zhang等[10]开展了喷油速度对轴承内部流场中滑油体积分数的影响研究,所得结果表明滑油体积分数随着喷油速度增加而增大。Wu等[11-12]基于轴承喷油润滑试验研究了滑油体积分数对轴承内部温升的影响,研究结果表明随着喷嘴数目和喷油流量增加,轴承内部流场中滑油体积分数增大,轴承温度随之降低。

通过上述分析可以看出存在以下问题,一是有关滑油流动仿真与喷射-收纳滑油的分析工作是相割裂的,并未进行集成性的研究;二来滑油流动仿真是稳态分析,未考虑环下供油孔与滚动体之间相对位置变化而产生的滑油输出时变性影响。这些问题的存在使得相关仿真分析工作与工程实际有较大差异,掣肘着分析方法和成果在工程中的应用。

本文提出了考虑滑油输出时变性影响的喷油-收油与滑油流动集成分析思路,同步形成了环下供油孔流通状态时序分析方法、喷油-收油效率与轴承润滑效率计算公式,利用嵌入了相关方法和公式的数值仿真模型,开展了若干结构和工况参数条件下的喷油-收油与滑油流动数值仿真。论文提出了较为系统的中介轴承环下供油仿真方法,对于实现中介轴承润滑系统的精确设计有明显的工程意义。

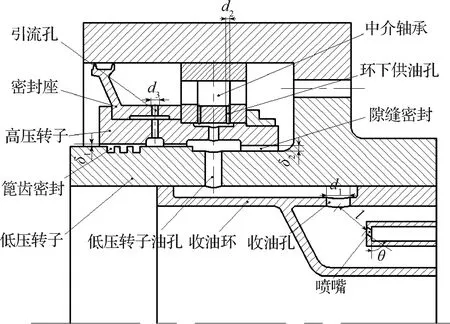

1 中介轴承环下供油流道结构和喷油-收油及滑油流动过程描述

图1示意性地给出了包含喷嘴在内的中介轴承环下供油流道结构。分析中涉及的主要结构参数有:喷嘴喷射角度θ;喷嘴与收油孔距离l;收油环上的收油孔直径d1;环下供油孔直径d2;引流孔直径d3;篦齿密封节流间隙δ1;隙缝密封节流间隙δ2。采用1个喷嘴对轴承进行供油,收油孔个数m1、环下供油孔数目m2和引流孔数目m3在分析中视需要而有变化。密封座上开设引流孔的作用是减少通过篦齿密封的滑油泄漏[13-15]。

在低压转子转动过程中,当收油孔处于喷嘴喷射范围时,喷射的滑油被收油孔收纳进入环下供油流道;当收油孔不在喷嘴喷射范围时,喷射出来的滑油与高速旋转的收油环壁面碰撞,部分滑油因飞溅而流失,还有一部分沉积形成铺展油膜[16-18],其中沿着圆周方向铺展的滑油因收油环上周向布置有收油孔而最终流进环下供油流道,与直接喷射进入流道中的滑油流量共同构成了收油流量。

经收油孔进入环下供油流道中的滑油,在高低压转子旋转离心作用下向着供油流道各出口流动,流道出口有篦齿密封节流间隙出口,隙缝密封节流间隙出口,环下供油孔出口及引流孔出口,其中环下供油孔出口的滑油是对轴承元件进行润滑的有效供给滑油。由于环下供油孔与轴承滚动体瞬时相对位置变化导致环下供油孔流通状态在开放和封闭之间不断转换,使得环下供油孔出口滑油流量是瞬态变化的,因此也影响到流道其他出口滑油流量的变化。

图1 喷嘴及中介轴承环下供油流道结构Fig.1 Structures of jet and intershaft bearing inner ring oil-flow tube

2 喷油-收油数值分析及环下供油孔流通状态时序分析

2.1 喷油-收油数值分析

如前所述,喷嘴喷射出的润滑油一部分直接进入收油孔,还有一部分则通过形成壁面油膜而周向流进收油孔。对于前者,需要通过有限元方法计算出收油孔入口处滑油体积分数及滑油流速,对于后者同样需要在计算出壁面沉积油膜厚度及油膜流动速度,最后,进行相应处理获得进入环下供油流道的总滑油流量(收油流量)。

2.1.1 喷油-收油数值模型

喷油-收油有限元分析是借助于ANSYS WORKBENCH 17.0软件平台开展的,分析中涉及的油气两相流体流动区域几何模型如图2所示,其中图2(b)是剖面图。图2(b)所示的流体流动边界条件为:1是喷嘴所在截面(自由截面),边界条件为大气压力,除了喷嘴孔外油气两相流体在此截面自由流通;2为喷嘴孔,其边界条件为喷油流量;收油环和低压转子与流体接触界面(如3所示各界面)的边界条件设为无滑移壁面条件,即流体接触界面速度为收油环(低压转子)速度;4为低压转子油孔出口,边界条件为轴承腔腔压。同时对油膜流动区域的网格进行加密处理,以提高油膜厚度及其周向流速的计算精度。

图2 几何模型和油气两相流体流动边界Fig.2 Geometry model and flowing boundary of oil/air two-phase flow

当低压转子转动至收油孔处于喷嘴喷射范围时,通过有限元计算收油孔自进入到移出喷射范围这个时间段中,各时间点的收油孔进油区域上网格滑油含量及滑油流速,平均处理后得到各时间点收油孔入口滑油相体积分数和滑油流速。

当低压转子转动至收油孔位于喷嘴喷射范围外时,喷射滑油在收油环壁面上形成铺展油膜并沿圆周方向流动,在周向上选取若干点,通过有限元计算出各点的铺展油膜厚度及其周向流动速度,作平均处理后获得铺展油膜平均厚度和平均周向流速。

2.1.2 喷射进入收油环的滑油流量

(1)

在收油环转动一周的时间里,喷射进入收油孔i的滑油量为

(2)

由此得到喷射进入收油孔i的滑油流量为

qid=Qid/T0

(3)

若收油环上有n个收油孔,则喷射进入收油环的滑油流量为

(4)

2.1.3 沿周向流入收油环的滑油流量

通过有限元计算出沉积于收油孔之间壁面的铺展油膜平均厚度h及油膜平均周向流速v,沿周向流入收油孔i的滑油流量为

(5)

式中:Δt为低压转子转过两收油孔夹角的时间;铺展油膜流动的轴向宽度范围取为收油孔直径d1。

沿周向流入收油环的滑油流量为

(6)

2.1.4 收油流量及收油效率

收油流量q为qd与qc之和,收油效率ηcatch为q与喷油流量qinject之比,即

q=qd+qc

(7)

(8)

2.2 环下供油孔流通状态时序分析

由于高低压转子的反向转动,环下供油孔与轴承滚动体的瞬时相对位置发生变化而导致供油孔流通状态在开放和封闭之间不断转换,使得供油孔出口的边界条件瞬态变化。时序分析的目的就在于通过揭示环下供油孔流通状态时变规律,为供油孔出口提供瞬态边界条件。结合高低压转子转速,可以确定流通状态变化周期,即为同一环下供油孔出现两次相同流通状态所经历的时间。

2.2.1 环下供油孔流通状态变化周期

如图3所示,将环下供油孔1被滚动体1完全遮挡作为轴承运行初始时刻(t=0 s),根据流通状态变化周期的定义,当轴承运行到周期T时,环下供油孔1被相邻滚动体(2或N)再次遮挡。此时环下供油孔1和滚动体1从各自初始位置转过角度的差值为相邻滚动体夹角φ,即

(9)

(10)

(11)

图3 t=0 s时环下供油孔与滚动体的相对位置Fig.3 Relative position of inner ring holes and rollers (t=0 s)

式中:n1和n2分别为高压转子和低压转子的转速,n1(1-γ)/2+n2(1+γ)/2为滚动体公转转速[20-22],在图3中以顺时针转向为正向,单位为r/min;T为流通状态变化周期,单位为s;γ为滚动体直径和轴承节圆直径之比。

将式(10)和式(11)代入式(9)中,求得流通状态变化周期为

(12)

2.2.2 环下供油孔流通状态时序分析方法

环下供油孔的流通状态有:供油孔被滚动体完全遮挡的封闭态、未被遮挡的开放态和介于其间的半封闭态。根据轴承运行t时刻的环下供油孔与其相邻滚动体的周向坐标,确定二者相对位置关系,由此得到环下供油孔的瞬时流通状态。

t时刻环下供油孔k的周向坐标为

(13)

式中:m2为环下供油孔数目。

供油孔k两侧滚动体的编号为k1、k2,它们在t时刻的周向坐标分别为

(14)

(15)

(16)

(17)

若A1

将流通状态变化周期T分为若干时间节点,对每一个时间节点t均做上述判断,以决定此时间节点的环下供油孔流通状态,进而在滑油流动瞬态数值分析中施加时变边界条件。

3 环下供油流道中滑油流动数值分析及轴承润滑效率计算

3.1 滑油流动数值分析

环下供油流道中滑油流动数值分析涉及的计算区域如图4(a)所示,滑油流动边界如图4(b)所示。

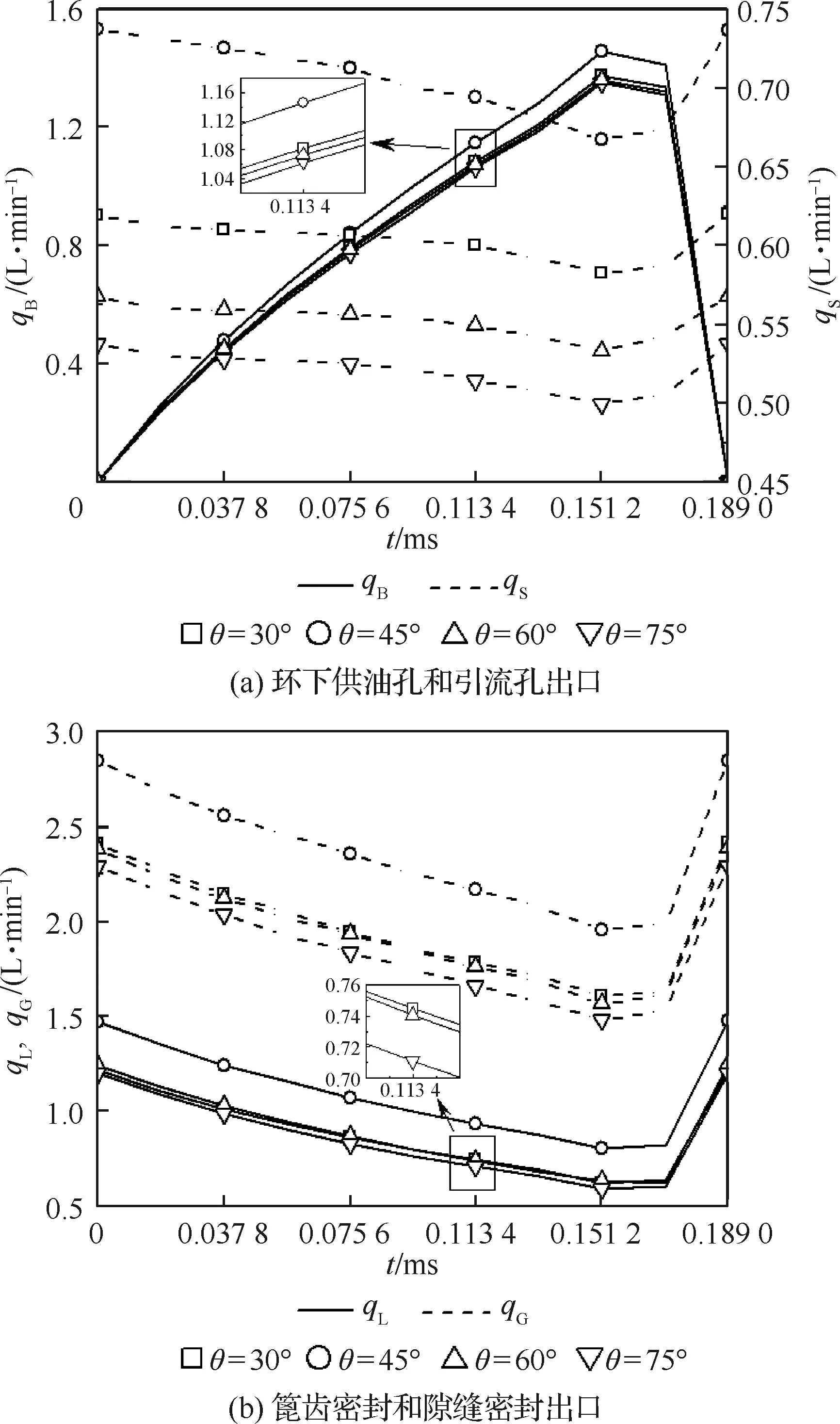

将流通状态变化周期T均分为k个时间间隔δT,形成k+1个时间节点(t1,…,tj,…,tk+1),各时间节点上的边界条件有时不变和时变两种类型,前者结合图4(b)如表1所示;后者则根据时序分析方法判断此时间节点上供油孔的流通状态,并依据封闭态、开放态、半封闭态,分别赋予出口流量为0、出口压力为轴承腔压力、开放区域部分与封闭区域部分各取对应边界条件。

图4 几何模型和滑油流动边界Fig.4 Geometry model and oil flowing boundary

环下供油流道出口有篦齿密封出口,隙缝密封出口,环下供油孔出口及引流孔出口,其中只有环下供油孔出口的滑油流量有助于轴承的润滑。在一个流通状态变化周期中进行滑油流动数值分析,可获得上述4个出口的滑油流量。

表1 时不变边界条件Table 1 Stable boundary condtions

3.2 轴承润滑效率计算

(18)

则轴承润滑效率为

(19)

4 计算结果讨论

4.1 中介轴承润滑系统结构参数影响分析

结构参数影响分析中采用的工况条件为:喷油流量qinject=6 L/min;高低压转子反向转动,高压转子转速n1=11 000 r/min、低压转子转速n2=-8 000 r/min;轴承腔压力p1=0.27 MPa。结构参数及其取值如表2所示。

表2 结构参数及其取值Table 2 Structure parameters and values

4.1.1 喷嘴喷射角度的影响

进行喷嘴喷射角度影响分析时,环下供油孔数和滚动体数分别为6和30。分析中环下供油孔流通状态变化周期为T=0.189 ms,环下供油孔在11个时间节点上的流通状态如图5所示。

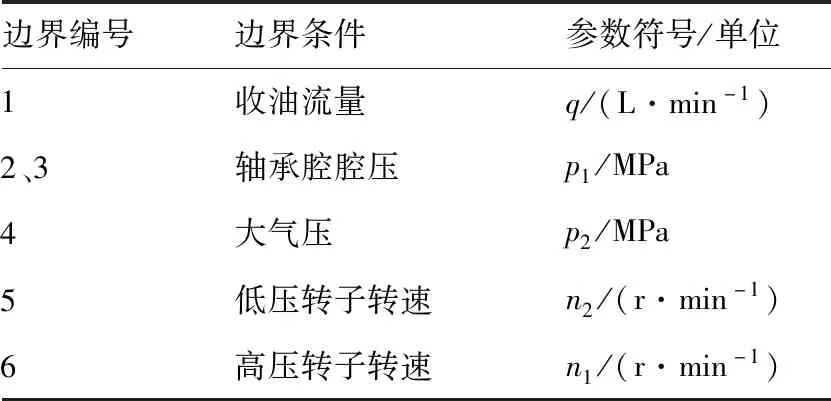

图6给出了直接喷射进入收油环滑油流量qd、沿周向流入收油环滑油流量qc、收油流量q和收油效率ηcatch随着喷嘴喷射角度θ的变化规律。从图中可以看出,随着θ增加,qd呈现出先增大后降低的趋势,在θ=45°时qd达到最大。原因在于当低压转子转动至收油孔处于喷嘴喷射范围时,θ=45°下滑油喷射路径未与收油环壁面发生干涉,喷射的滑油全部进入收油孔,但当θ=30°、θ=60°和θ=75°时,滑油喷射路径与收油环壁面发生干涉,即喷射的滑油有一部分被收油环壁面反弹,只有部分滑油喷射进入收油孔。

图5 环下供油孔在11个时间节点上的流通状态Fig.5 Open-shut modes of inner ring holes on 11 moments

图6 喷嘴喷射角度对收油流量和收油效率的影响Fig.6 Effect of impingement angles on collected oil flow rate and catch efficiency

当收油孔处于喷嘴喷射范围外时,随着θ增大,喷射滑油与收油环壁面碰撞后的飞溅程度减小,使得润滑油更易于沉积于收油环壁面上而导致铺展油膜厚度增大,故沿周向流入收油孔的滑油流量qc也随之增大。作为qd与qc的叠加结果,q随θ的增加也呈现出先增大后降低的趋势,同样在θ=45°时达到最大。在喷油流量一定的条件下,ηcatch与q的变化趋势显然是一致的。

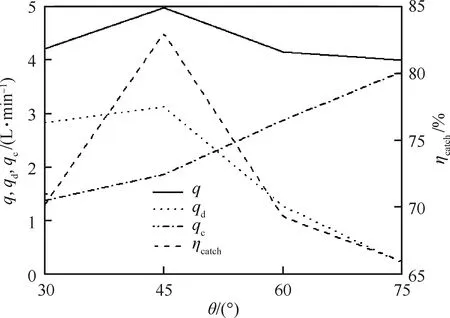

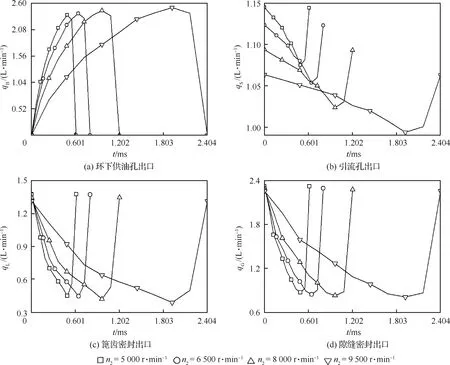

图7给出了环下供油流道各出口瞬时滑油流量(环下供油孔出口瞬时流量qB、引流孔出口瞬时流量qS、篦齿密封和隙缝密封出口瞬时流量qL和qG)随喷嘴喷射角度θ的变化规律。

图7 喷嘴喷射角度对供油流道各出口瞬时滑油流量的影响Fig.7 Effect of impingement angles on transient oil flow rate of each outlet

从图7中可以看出,由于收油流量(环下供油流道入口流量)随θ增加而呈现先增大后降低的趋势,因此环下供油流道各出口的瞬时滑油流量亦随θ如此变化。由于引流孔的分流效应,篦齿密封出口瞬时滑油流量qL低于隙缝密封出口瞬时滑油流量qG,不过由于二者的直通性,其流量都远大于引流孔出口瞬时流量qS,后者流量较小除与结构有关外,也与高低压转子转速差有关系。在给定的流通状态变化周期中,环下供油孔流通状态经历了封闭-开放-封闭的过程,受其直接影响的环下供油孔出口瞬时滑油流量呈现出先增大后降低的趋势,根据质量守恒原理,其他3个出口的滑油流量时变规律则与之相反。

4.1.2 环下供油孔数目的影响

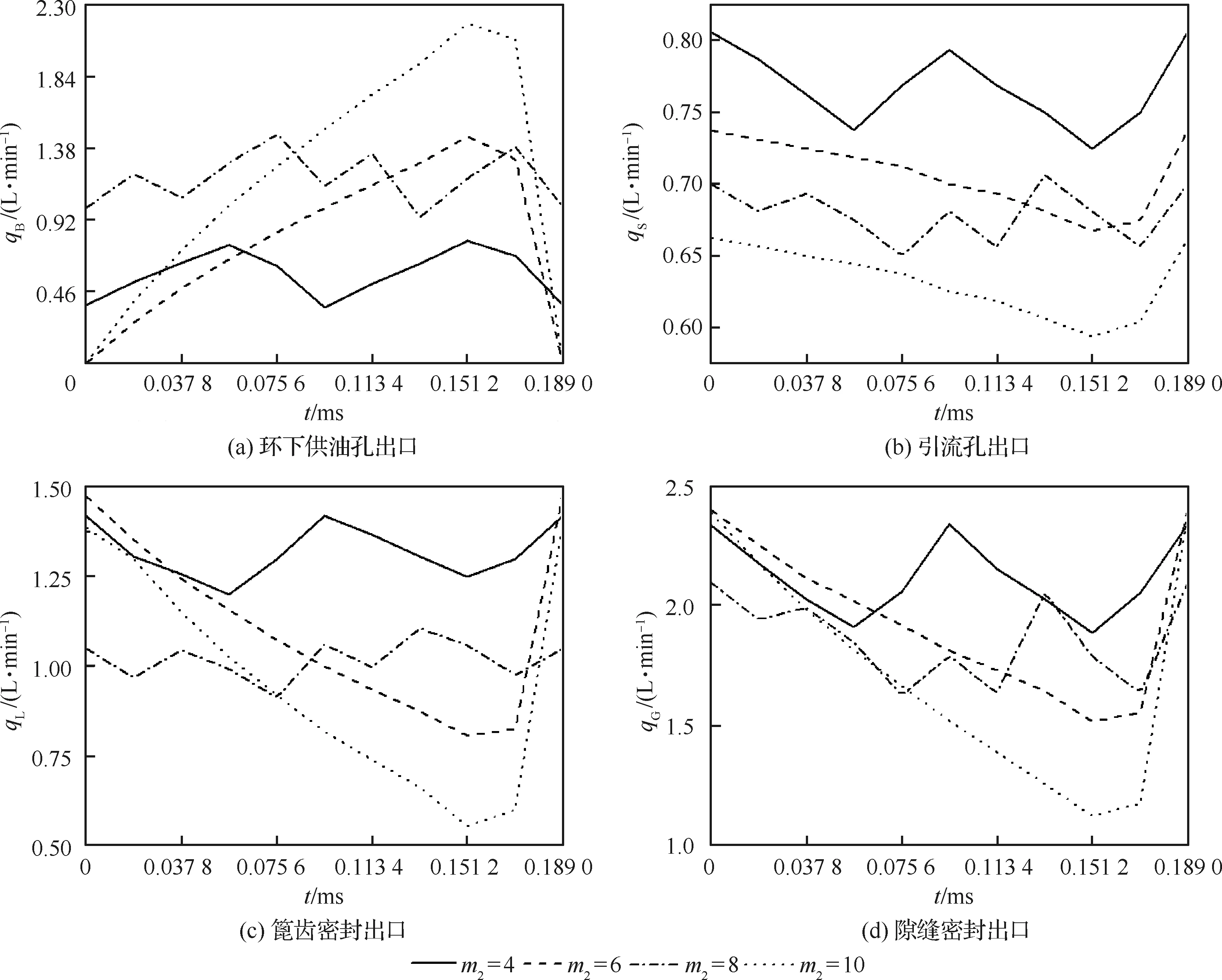

进行环下供油孔数目影响分析时,喷嘴喷射角度为45°,滚动体数目为30,环下供油孔流通状态变化周期为T=0.189 ms。分析中当m2为4时,同一时刻下环下供油孔1和3、2和4的流通状态相同;当m2为8时,同一时刻下环下供油孔1和5、2和6、3和7、4和8的流通状态相同,故图9给出了m2=4时环下供油孔1和2,m2=8时环下供油孔1、2、3和4的时变流通状态。m2为6和10时,同一时刻下各环下供油孔的流通状态相同,具体如图5所示。

分析中发现环下供油孔数目变化对收油流量和收油效率影响不大,其原因可以归结为:虽然环下供油孔数目变化影响了其出口流量,但由于其他3个出口排放流量的调剂,“稀释”了供油孔数目变化对收油流量和收油效率的影响。实际上在后面分析中,滚动体数目变化对收油流量和收油效率影响也不大,原因是相同的。

图10给出了环下供油流道各出口瞬时滑油流量随环下供油孔数目m2的变化规律。从图中可以看出当m2=6和m2=10时,由于环下供油孔流通状态呈现出封闭-开放-封闭的规律,故而其出口瞬时滑油流量qB也表现出先增大再减小的趋势,其他3个出口瞬时滑油流量(qL、qS、qG)的时变规律与其相反;而当m2=4和m2=8时,由于各环下供油孔封闭-开放的转换规律都不同,故而环下供油孔出口瞬时滑油流量也发生对应的波动,同样影响到其他3个出口瞬时滑油流量也出现波动变化。

图10 环下供油孔数目对各出口瞬时滑油流量的影响Fig.10 Effect of inner ring holes’ number on transient oil flow rate of each outlet

图11 环下供油孔数目对各出口平均滑油流量及轴承润滑效率的影响Fig.11 Effect of inner ring holes’ number on average oil flow rate of each outlet and bearing lubrication efficiency

4.1.3 滚动体数目的影响

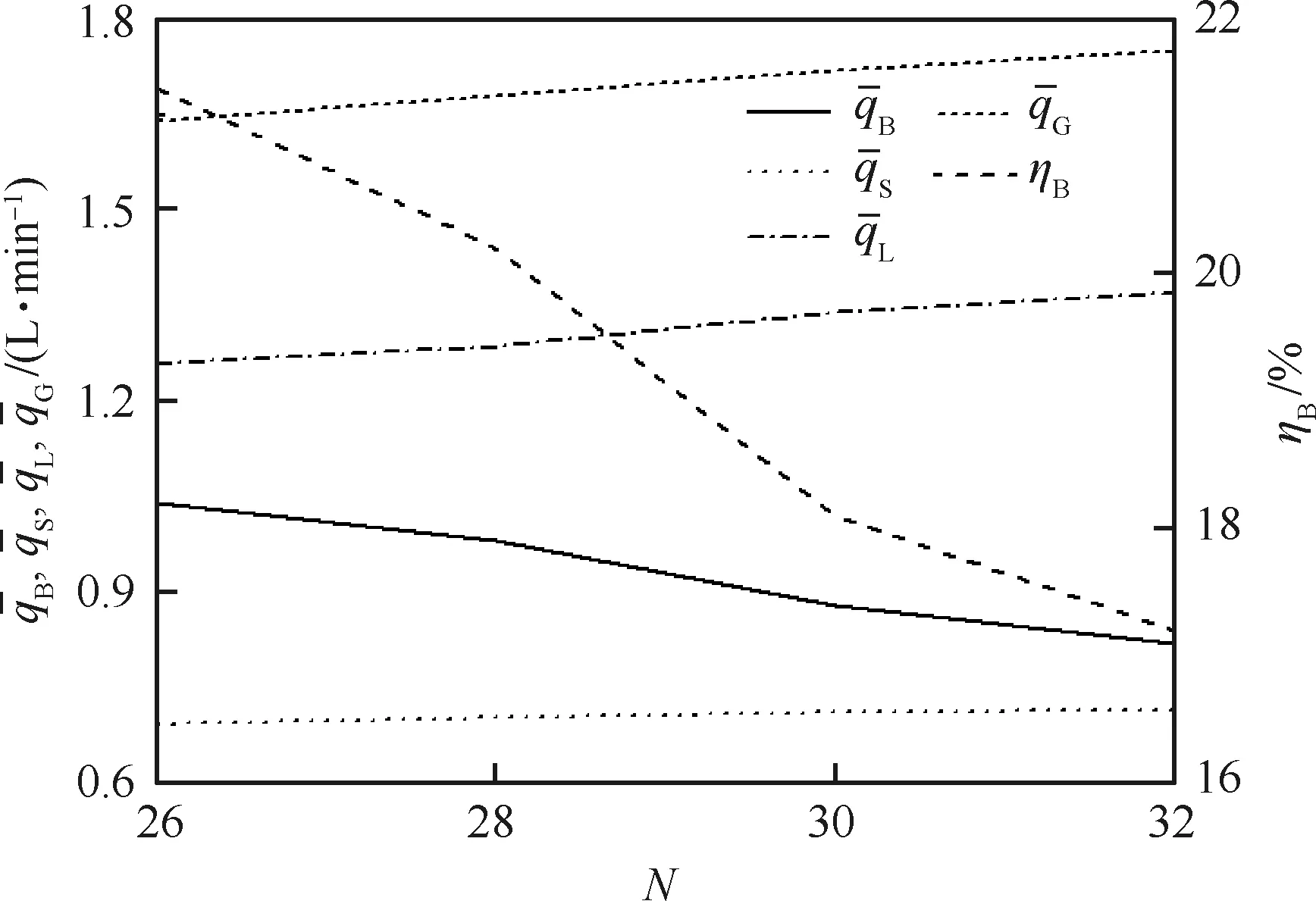

在进行滚动体数目的影响分析时,喷嘴喷射角度为45°,环下供油孔数目为6。分析中当滚动体数目N分别为26、28、30和32时,环下供油孔流通状态变化周期为0.219 ms、0.203 ms、0.189 ms和0.178 ms,即周期随滚动体数目增加而变短;当N为26、28和32时,滚动体数与环下供油孔数不成倍数关系,因此同一时刻下各环下供油孔的流通状态不一致,而N=30时,滚动体数为环下供油孔数的整数倍,故同一时刻下各环下供油孔的流通状态相同。

图12给出了环下供油流道各出口瞬时滑油流量随滚动体数目N的变化规律。图中可以看出当N=26、28和32时,同一时刻下各环下供油孔的流通状态不同,导致环下供油孔出口及其他3个出口的瞬时滑油流量发生波动变化;而N=30时因各环下供油孔开放——封闭状态的转换规律相同,故供油流道各出口的瞬时滑油流量变化趋势较为规律。

图12 滚动体数目对各出口瞬时滑油流量的影响Fig.12 Effect of rollers’ number on transient oil flow rate of each outlet

图13给出了滚动体数目对环下供油流道各出口平均滑油流量和轴承润滑效率的影响。从图中可以发现,由于滚动体数目增加使得环下供油孔流通状态变化周期变短,亦即环下供油孔处于开放状态的时长变短,其出口的平均滑油流量和轴承润滑效率也随之减小,自然其他3个出口的平均滑油流量随之增大。

图13 滚动体数目对各出口平均滑油流量和轴承润滑效率的影响Fig.13 Effect of rollers’ number on average oil flow of each outlet

4.2 工况参数的影响分析

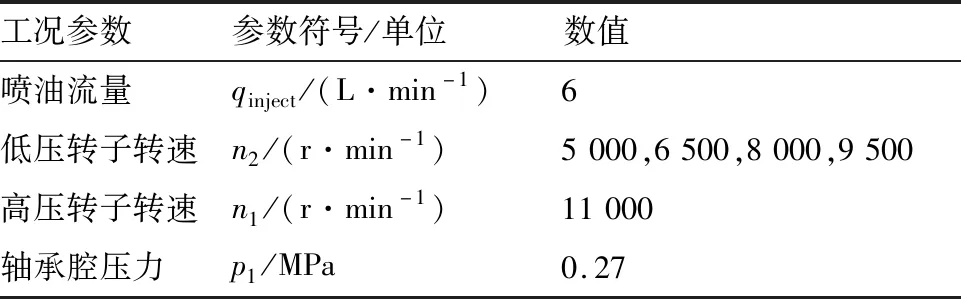

工况参数影响分析时,喷嘴喷射角度为45°,环下供油孔数目为6,滚动体数目为30;工况参数及其取值如表3所示。

表3 工况参数及其取值Table 3 Operation parameters and values

4.2.1 高低压转子转向相反时低压转子转速的影响

当高低压转子转向相反时,高压转子转速n1为11 000 r/min,低压转子转速n2分别为-5 000、-6 500、-8 000、-9 500 r/min,环下供油孔流通状态变化周期对应为0.225、0.206、0.189、0.176 ms。需要说明的是:低压转子转速中的负号表示低压转子转向为图3中的逆时针方向,与高压转子转向相反。

当n2=-8 000 r/min时各环下供油孔在11个时间节点上的流通状态见图5,n2取其他数值时环下供油孔在各时间点的流通状态与之相同。

图14给出了直接喷射进入收油环滑油流量qd、沿周向流入收油环滑油流量qc、收油流量q和收油效率ηcatch随低压转子转速n2的变化规律。

图14 低压转子转速对收油流量和收油效率的影响Fig.14 Effect of low-pressure rotor speeds on collected oil flow rate and catch efficiency

从图14中可以看出,随着n2增加,qd减小而qc增大,原因在于当低压转子转速较高时,收油孔处于喷嘴喷射范围的时间较短,这导致直接喷射进入收油环的滑油流量qd较少;此外随着n2增加,收油环壁面上铺展油膜的周向流速增大,故而周向流入收油环的滑油流量qc也随之增大。作为qd和qc的叠加结果,q随n2增大而减小,在喷油流量一定的前提下,ηcatch与q的变化趋势显然是一致的。

图15 高低压转子转向相反时低压转子转速对各出口瞬时滑油流量的影响Fig.15 Effect of low-pressure rotor speeds on transient oil flow rate of each outlet

图15给出了环下供油流道各出口瞬时滑油流量随低压转子转速n2的变化规律。从图中可以看出,由于收油流量q随n2增加而减小,故而环下供油流道各出口的瞬时滑油流量亦随n2如此变化。

从图15中还可以发现,随着n2增加,环下供油孔出口瞬时滑油流量的峰值减小。其原因是:由于高低压转子转向相反,因此二者转速之差随低压转子转速增加而增大,环下供油孔流通状态变化周期随之变短,亦即环下供油孔处于开放状态的时长减少,其出口瞬时滑油流量的峰值也随之减小。

图16给出了低压转子转速对环下供油流道各出口平均滑油流量和轴承润滑效率的影响。从图16中可以发现,由于环下供油流道各出口的瞬时滑油流量随n2增加而减小,因此各出口的平均滑油流量和轴承润滑效率也随之减小。

图16 低压转子转速对轴承润滑效率的影响Fig.16 Effect of low-pressure rotor speeds on bearing lubrication efficiency

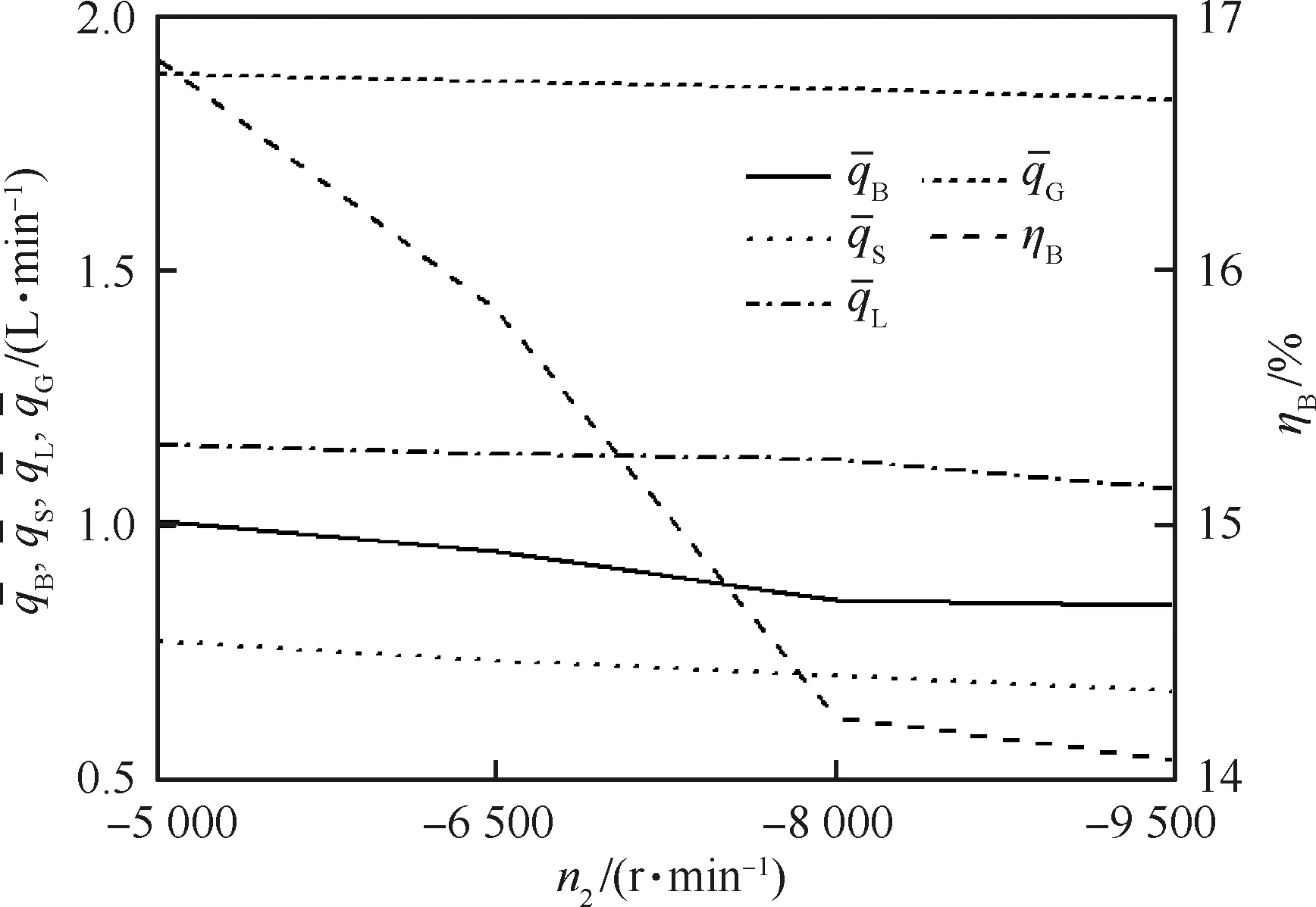

4.2.2 高低压转子转向相同时低压转子转速的影响

当高低压转子转向相同时,低压转子转速n2分别为5 000、6 500、8 000、9 500 r/min,环下供油孔流通状态变化周期对应为0.601 1、0.801 5、1.202、2.404 ms。各环下供油孔在11个时间节点的流通状态与n2=-8 000 r/min条件下的流通状态相同。

由于收油环与低压转子连接而共同转动,故而高低压转子转向的异同不影响收油流量和收油效率,当高低压转子转向相同时低压转子转速对收油流量和收油效率的影响亦如图14所示。

图17给出了低压转子转速对环下供油流道各出口瞬时滑油流量的影响,从图中可以发现,随着低压转子转速增加,环下供油孔出口瞬时滑油流量的峰值增大。其原因是:由于高低压转子转向相同,故而高低压转子转速之差随低压转子转速增加而减小,环下供油孔流通状态变化周期随之变长,即环下供油孔处于开放状态的时长增加,其出口滑油流量的最大值也随之增大。

图18给出了低压转子转速对各出口平均滑油流量和轴承润滑效率的影响,从图中可以看出,由于环下供油孔的开放时长随低压转子转速增大而增加,故而其出口的平均滑油流量和轴承润滑效率亦随之增大。如前所述收油流量(环下供油流道各出口平均滑油流量之和)随低压转子转速增加而减小,因此其他出口(除环下供油孔)的平均滑油流量也随之减小。

从图18中还可以看出,相较于高低压转子转向相反情况下的轴承润滑效率ηB,二者转向相同时的ηB有较大程度的提升。原因在于高低压转子转向相同时,环下供油孔处于开放态的时间更长,其出口的平均滑油流量也更大,故而轴承润滑效率更高。

图17 高低压转子转向相同时低压转子转速对各出口瞬时滑油流量的影响Fig.17 Effect of low-pressure rotor speeds on transient oil flow rate of each outlet

图18 低压转子转速对各出口平均滑油流量和轴承润滑效率的影响Fig.18 Effect of low-pressure rotor speeds on average oil flow rate of each outlet and bearing lubrication efficiency

4.3 本文分析方法与目前常用分析方法的对比

为了体现本文提出的滑油流动瞬态分析方法的先进性,本节在3组结构和工况条件下(见表4),进行了本文的瞬态分析方法和目前常用的稳态分析方法的对比分析。由于滑油流动稳态分析未考虑因滚动体与环下供油孔相对位置变化而产生的滑油输出时变影响,故在稳态分析中,将轴承滚动体与环下供油孔的相对位置固定(这与实际情况相悖),即环下供油孔始终处于不变的流通状态,因此这里的稳态分析是恒定开放态和半封闭态下的滑油流动稳态分析。

表4 结构和工况参数Table 4 Structure and operation parameters

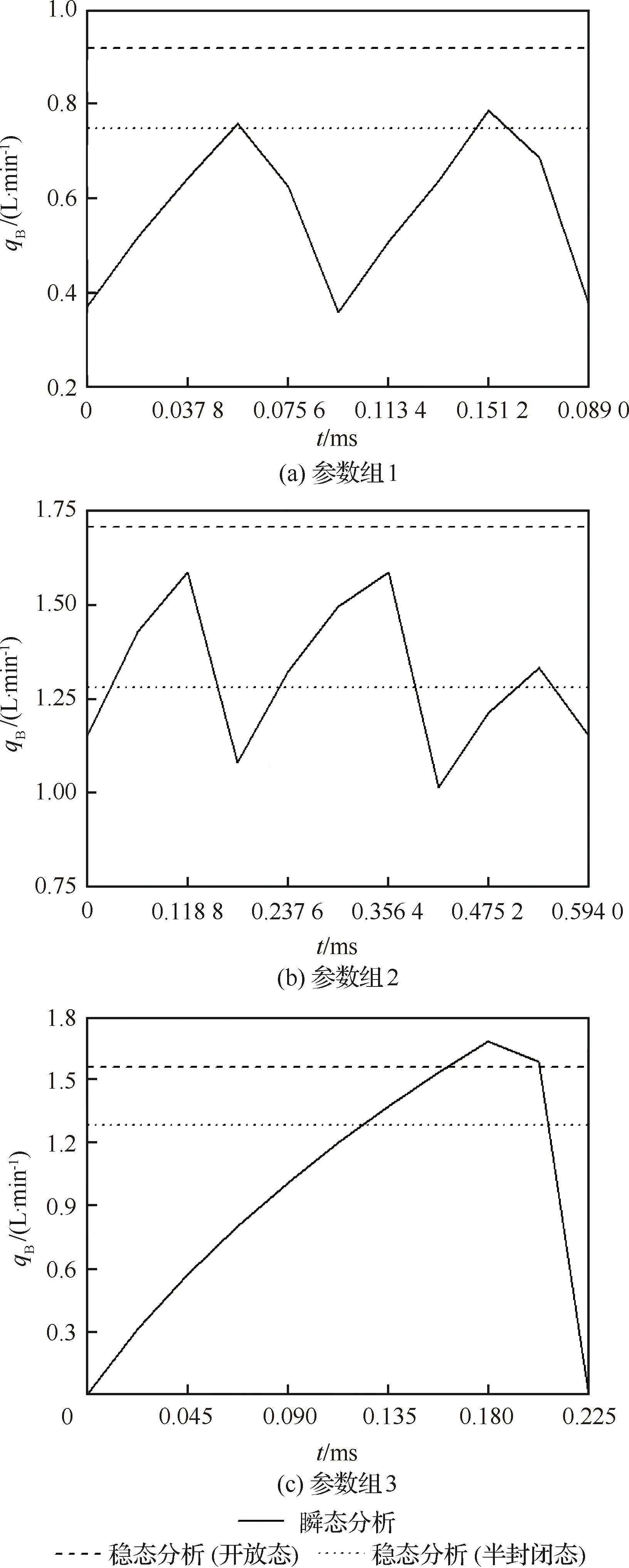

图19(a)、19(b)、19(c)分别给出了参数组1、参数组2和参数组3条件下通过瞬态和稳态分析获得的环下供油孔出口瞬时滑油流量qB。在参数组1和参数组2条件下由于瞬态分析考虑了环下供油孔流通状态时变性影响,且滚动体数与环下供油孔数不成倍数关系,故同一时刻下各环下供油孔的流通状态不一致,导致qB随时间波动变化;对于参数组3,由于滚动体数为供油孔数的整数倍,因此同一时刻下各供油孔的流通状态相同,qB随时间的变化呈现出先增大后减小的趋势;此外,参数组3条件下各供油孔出现了同时开放的情况,而参数组1和2条件下未出现各供油孔同时开放的状态,故参数组3条件下qB的峰值更高些。

图19 3组参数下瞬态和稳态分析对应的环下供油孔出口瞬时滑油流量Fig.19 Transient oil flow rate of inner ring holes outlets obtained by transient and steady analysis under three parameter groups

对于参数组1、2、3,通过稳态分析方法获得的恒定流通状态下供油孔出口滑油流量不随时间变化,未能反映出供油孔出口瞬时滑油流量的时变特点,这显然是不符合工程实际的。

从图19给出的对比结果还可以看出,本文提出的环下供油孔瞬态分析方法能够体现因滚动体与环下供油孔相对位置变化而形成的滑油输出时变性影响,因其更符合工程实际而具有先进性。

5 结 论

1) 由喷嘴喷射进入中介轴承环下供油流道的滑油由两部分组成,即直接喷射进入流道的滑油和收油环壁面上沿周向流入流道的滑油;环下供油孔流通状态变化周期与高低压转子转速、轴承滚动体数目相关。

2) 随着喷嘴喷射角度增大,进入中介轴承环下供油流道的滑油流量和收油效率先增加后减小,在喷射角为45°时达到最大;环下供油流道各出口的滑油流量和轴承润滑效率亦随喷射角如此变化。

3) 环下供油孔数目对收油效率的影响不大;随着环下供油孔数目增加,环下供油孔出口的滑油流量和轴承润滑效率均增大而其他出口的滑油流量减小。

4) 滚动体数目对收油效率的影响不大;随着滚动体数目增加,环下供油孔流通状态变化周期变短,环下供油孔出口的滑油流量和轴承润滑效率均减小而其他出口的滑油流量增大。

5) 收油效率随低压转子转速增大而减小,且高低压转子转向的异同不影响收油效率。当高低压转子转向相反时,环下供油流道各出口的滑油流量和轴承润滑效率均随低压转子转速增大而降低;当转向相同时,环下供油孔出口的滑油流量和轴承润滑效率随低压转子转速增加而增大,而其他出口的流量随之减少,且相较于转向相反的情况,转向相同条件下的轴承润滑效率有较大程度的提升。