胜利电厂100t/d烟气CO2捕集装置火用分析与节能方法探索

2019-12-06陆诗建赵东亚朱全民李清方

陆诗建,赵东亚,朱全民,李清方

(1.中国石油大学(华东),山东 青岛 266580;

2.中石化节能环保工程科技有限公司,山东 东营 257026)

全球变暖的威胁使得CO2减排成为世界各国关注的焦点问题。化石燃料发电厂是CO2的集中排放源,其所排CO2量占总排放量的大约30%[1-3],因此应当成为减排CO2的重点。烟气中CO2的分离脱除方法众多,但考虑到电厂烟气中CO2的分压低和技术工艺的成熟性,化学吸收法对烟气中CO2的脱除相对而言是一种比较好的选择。由于烟道气中的主要成分是氮气(约72%~77%),而CO2含量相对较低(约12%~15%)[4-7],分离耗能很大,因此上述技术均不可避免地导致电站效率下降[8-9],发电成本增加。因此对CO2捕集装置进行火用和能量分析非常重要[10-11]。

本文以中石化已建的胜利电厂100t/d CO2捕集纯化装置为研究对象,对烟气CO2捕集系统工艺流程各节点进行能量分析和火用分析,绘制出系统的能流图及火用流图,并对系统各个单元设备进行能量分析及火用分析,判断出其中的薄弱环节,并提出改进的方案。所得结论对拟建化学吸收法碳捕集装置具有较好的参考价值。

1 CO2捕集装置的火用分析

1.1 化学吸收法碳捕集工艺流程

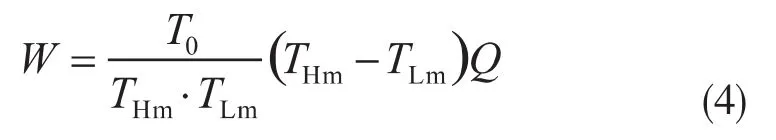

化学吸收法CO2捕集技术常选用复合胺作为吸收剂,其水溶液呈碱性,15%~20%复合胺溶液的pH值约为12;而CO2为弱酸性气体,当CO2溶解于复合胺水溶液中时,发生放热反应。40℃左右,CO2被复合胺溶液吸收成为富液,达到平衡后,将富液加热至100℃左右使之分解,释放出CO2,同时溶液成为贫液,降温后可循环使用。工艺流程如图1所示,热力系统由CO2的吸收设备、泵、换热设备、冷却设备、加热设备及CO2的解吸设备等主要设备组成。基本的工作流程是从锅炉出来的烟气先经过分离器净化处理,然后进入水洗塔,当温度降到贫胺液吸收CO2的最佳温度后,直接将烟气送入分离器,将烟气中夹杂的水蒸气等分离出来之后,在引风机的作用下进入吸收塔后与其内的40℃的贫胺液发生化学反应。

吸收了CO2之后的富胺液经过富液泵加压之后进入贫富液换热器与从再生塔出来的贫液发生热交换,被加热到85℃,直接进入再生塔,在再生塔内富液继续被加热到100℃左右开始发生解吸反应。从再生塔出来的胺液分为两部分,一部分出来后进入贫富胺液热交换系统,将富胺液加热,而自身温度降低到65℃,之后贫胺液经过贫液泵进入贫液冷却器冷却后变为40℃,然后40℃的贫胺液回流到吸收塔继续吸收烟气;还有一部分直接进入溶液煮沸器被加热汽化为蒸汽,蒸汽进入再生塔用以提供富胺液升温及析出CO2所需要的能量。析出的CO2夹杂着水蒸气离开再生塔后进入再生气冷却器,被冷却到40℃后,水蒸气变为液态水,之后进入气液分离器;经过气液分离再生的CO2作为产品被收集,而分离出的液态水回流到再生塔,这就是整个CO2化学吸收循环过程。

图1 CO2捕集装置工艺流程图

1.2 CO2捕集装置分析

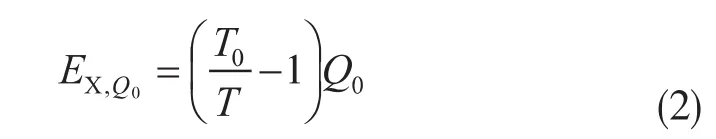

W为换热设备的损耗功,计算式为:

其中:THm—高温流体热力学平均温度,℃;TLm—低温流体热力学平均温度,℃。

平均温度的计算公式为:

其中:T1—流体的起始温度,℃;T2—流体的终端温度,℃。

其中:Ex,in—输入;Ex,out—系统输出;△Ex—系统内部损;Ex,ef—系统有效。

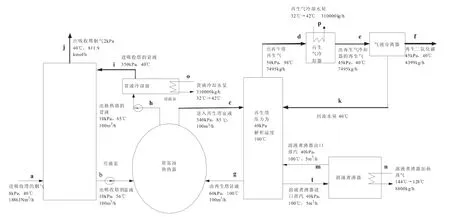

工艺流程中所有的装置和设备的操作参数如图2所示。能量平衡计算过程中忽略动能、位能的变化。

图2 二氧化碳捕集系统的操作参数

取环境温度为25℃,即T0=298.15K,计算烟道的Ea。

在此,视进入系统的烟气为理想气体,查表并计算可以得出烟气的各组分气体的物性参数如表1所示。

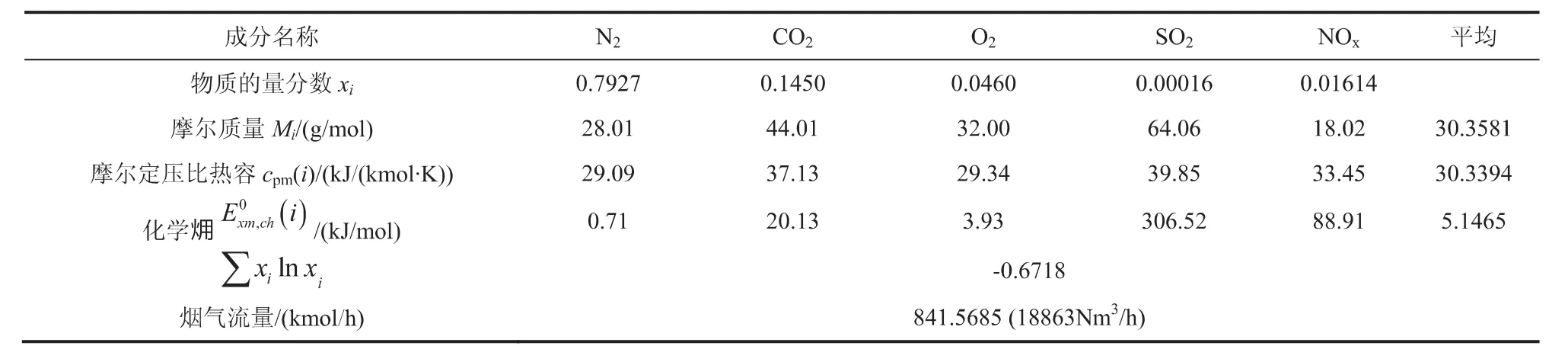

表1 烟气各组分气体物性参数(40℃,8kPa)

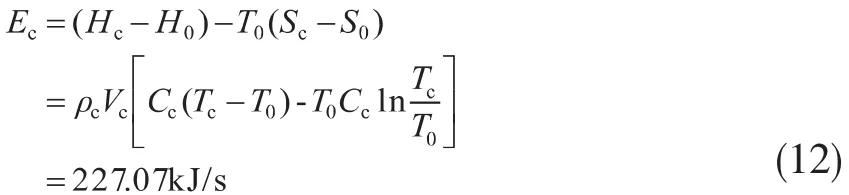

图3 二氧化碳捕集系统火用流图

1.3 各设备的能量衡算及火用分析

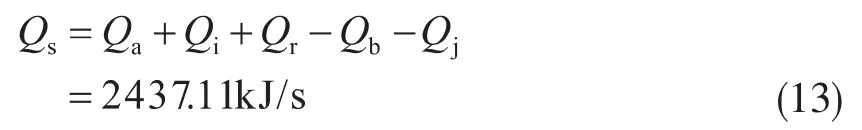

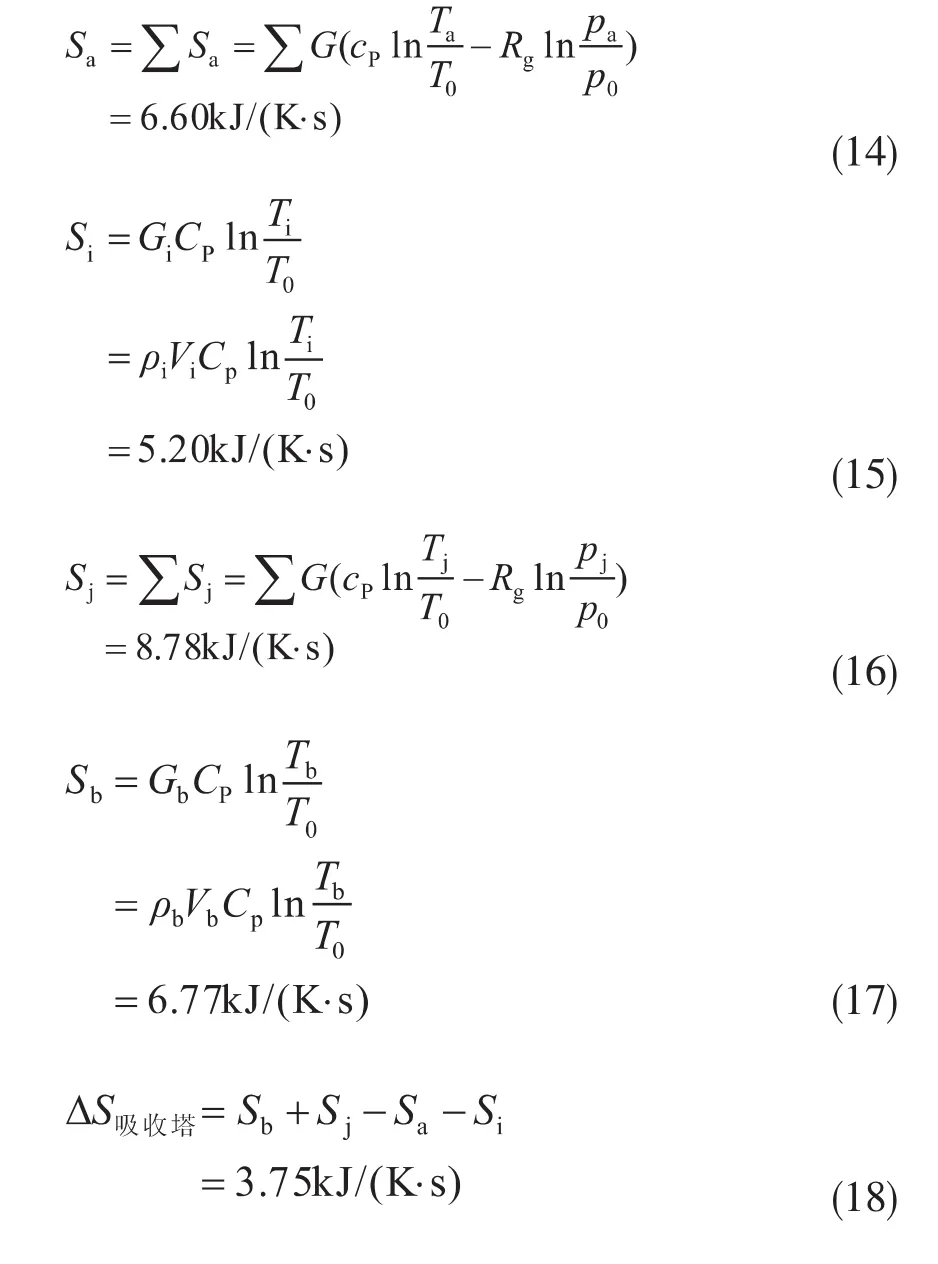

吸收塔系统包括进吸收塔的烟气Qa、进吸收塔的贫液Qi、反应放热Qr、出吸收塔的烟气Qj、出吸收塔的富液Qb。

由于吸收塔中发生了一系列的化学反应,胺液吸收CO2的反应是放热反应,根据现场试验可知,吸收塔内的温度为60℃,胺液每吸收1kg的CO2就放出1490kJ的热量。在吸收塔中胺液吸收的CO2约有3040kg/h[15],于是,此流程中反应放出的热量为:Qr=2556×3040/3600=2158.4kJ/s。

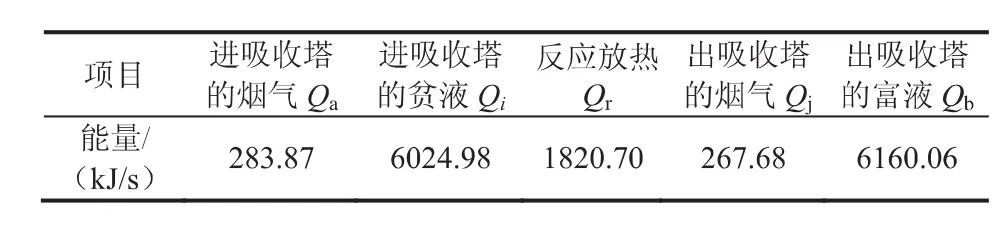

得出吸收塔内能量平衡计算分析,忽略吸收塔与环境之间的换热,如表2所示。

表2 吸收塔系统能量平衡计算

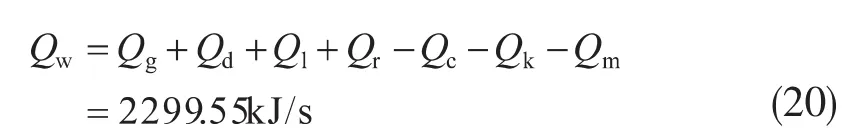

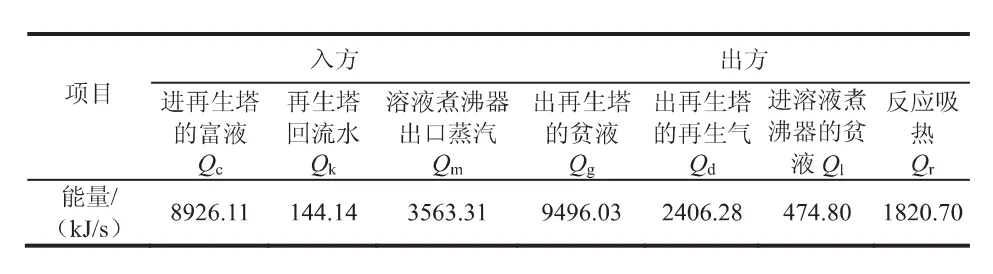

再生塔系统包括进再生塔的富液Qc、再生塔回流水Qk、溶液煮沸器出口蒸汽Qm、出再生塔的贫液Qg、出再生塔的再生气Qd、进溶液煮沸器的贫液Ql、反应吸热Qr六部分。

在再生塔中发生的解吸CO2的反应为吸热反应,根据现场试验可知,吸收塔内的温度为100℃,胺液每解吸1kg的CO2就吸收2556kJ的热量。在再生塔中胺液解吸的CO2约有3040kg/h。于是,此流程中反应吸收的热量为:Qr=2556×3040/3600=2158.4kJ/s,化学反应的反应Er通过热量公式计算为433.82kJ/s。

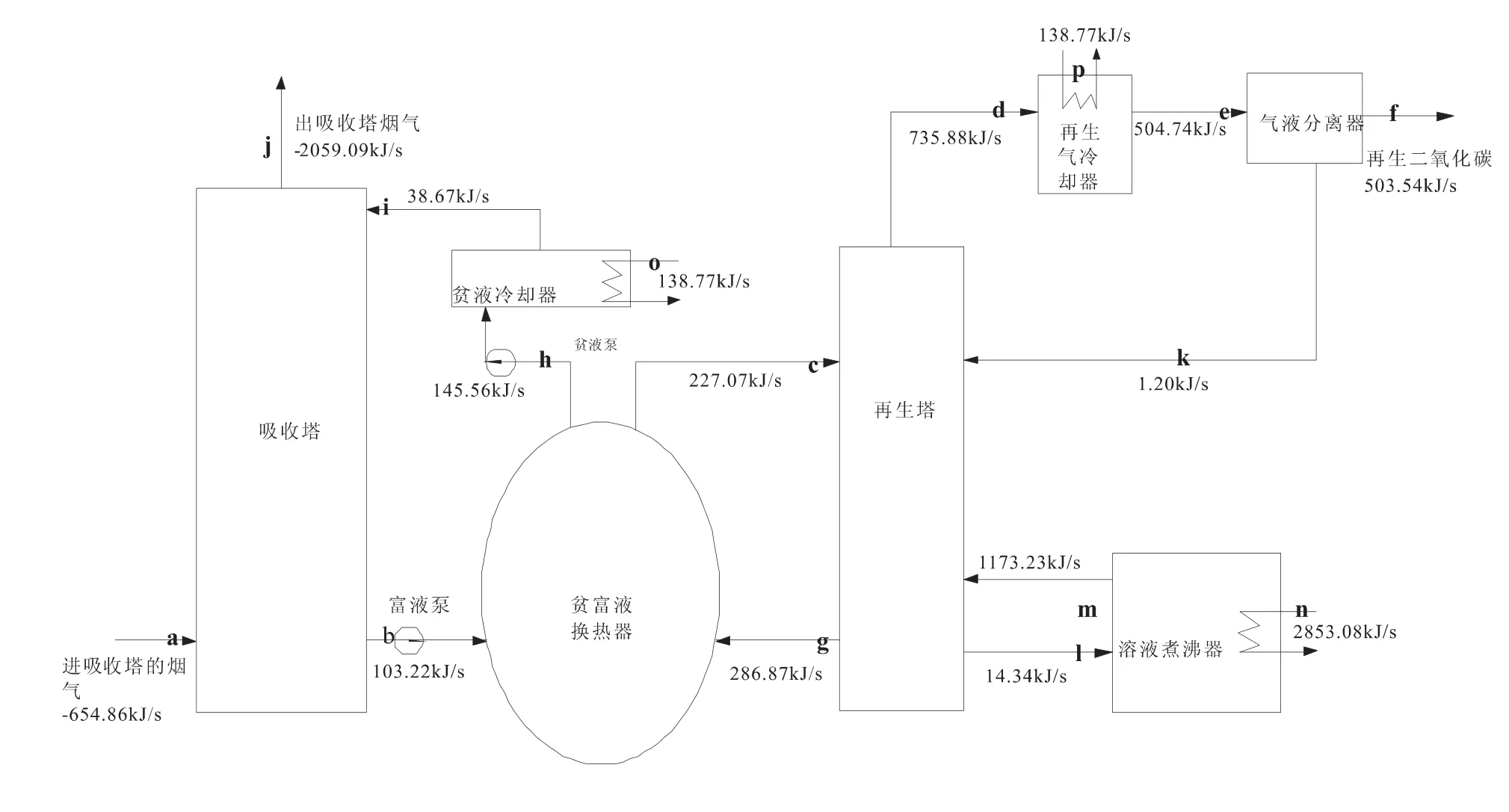

同样,通过计算可以得出:

外界供热:

即在忽略散热损失的情况下,为保持再生塔内100℃,外界需提供至少2299.55kJ/s的热量。

表3 再生塔系统能量平衡计算

贫富液换热器系统包括出吸收塔的富液Qb、出再生塔的贫液Qg、进再生塔的富液Qc、出贫富液换热器的贫液Qh四部分,在此系统中,根据能量守恒可以求得贫富液换热器的散热损失为1220.2kJ/s,贫富液换热器能效率为55.89%,贫富液换热器效率为87.64%,贫富液换热器损失为155.04kJ/s:

得出贫富液换热器内能量平衡计算分析,如表4所示。

表4 贫富液换热器系统能量平衡计算

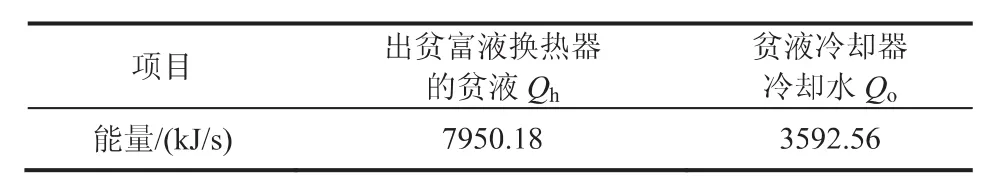

贫液冷却器系统包括出贫富液换热器的贫液Qh、贫液冷却器冷却水Qo、进吸收塔的贫液Qi,在此系统中包括了,根据能量守恒可以求得贫液冷却器的冷量损失为1667.36kJ/s,贫液冷却器的能效率是53.59%,贫液冷却器的效率是77.03%,贫液冷却器损失为211.69 kJ/s。得出贫液冷却器内能量平衡计算分析,如表5。

表5 贫液冷却器系统能量平衡计算

再生气冷却器系统包括出再生塔的再生气Qd、再生气冷却器冷却水Qp、出再生气冷却器的再生气Qe,在此系统中,根据能量守恒可以求得再生气冷却器的冷量损失为 1373.3kJ/s,再生气冷却器的能效率为61.77%,再生气冷却器的效率的为60.04%,再生气冷却器损失为259.39kJ/s。得出再生气冷却器内能量平衡计算分析,如表6所示。

表6 再生气冷却器系统能量平衡计算

教师的“健康”,不仅限于没有疼痛、没有疾病或少病,还包括身体的舒适、心理的安宁,即完全的身心舒适与幸福感。健康安全工作诉求包括多方面。首先,学校应当建立安全制度,采取措施保障教师的人身安全。学校不得在危及教师人身安全、健康的校舍和其他设施、场所中进行教育教学活动。其次,额定教师的工作量。教师工作量关乎教师投入多少时间、完成了哪些教学及其相关工作任务,与教师职业幸福感、师资科学配置以及教育教学质量密切相关。第三,形成和谐的教师工作氛围,构建支持教师工作的人际工作环境。

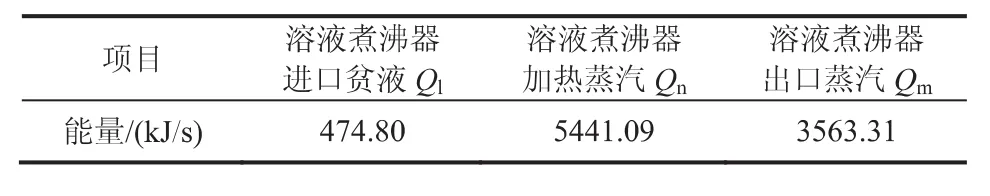

溶液煮沸器系统包括溶液煮沸器进口贫液Ql、溶液煮沸器加热蒸汽Qn、溶液煮沸器出口蒸汽Qm,在此系统中,根据能量守恒可以求得溶液煮沸器的散热损失为2352.58kJ/s,溶液煮沸器的能效率为56.76%,溶液煮沸器的效率为40.62%,溶液煮沸器损失为47.7kJ/s。得出溶液煮沸器内能量平衡计算分析,如表7所示。

表7 溶液煮沸器系统能量平衡计算

2 捕集装置的能耗分析及改进途径

2.1 整套系统的用能薄弱环节及分析

从以上的热平衡计算中可以看出,在保持吸收塔内胺液吸收CO2的化学反应达到最佳状态(60℃)时,吸收塔会向外界散出1701.81kW的热量;为保持再生塔内胺液解吸CO2的化学反应达到最佳状态(100℃),在没有散热损失的情况下还需要外界提供至少1564.25kW的热量;贫富液换热器有1220.2kW的散热损失,它的热效率是55.89%;而再生器冷却器和贫液冷却器两个冷却器的冷量损失分别为1373.3kW和1667.36kW,冷能效率分别是61.77%和53.59%;溶液煮沸器内的能量损失为2352.58kW,能效率为56.76%。从这个角度来看,溶液煮沸器的能量损失最严重,热效率仅有56.76%;其次是再生气冷却器的冷量损失比较严重,其能效率最低。

可见,再生塔(包括溶液煮沸器在内)是整个系统用能过程中最薄弱的环节,它的可用能利用效率最低,但同时也是节能潜力最大的环节,因为此环节浪费的是高品位的能源—塔顶部100℃的高温蒸汽潜热。再生气冷却器和贫液冷却器效率很低,但因为这两个环节浪费的是低品位的能源—32℃的冷却水。

2.2 降低二氧化碳再生能耗的有效途径

降低再生能耗的途径有以下几种:

(1)使用更好的化学吸收剂,降低解吸过程热负荷Qreb。解吸过程热负荷Qreb的大小直接影响到蒸汽消耗量,若能减少溶液煮沸器热负荷的大小,则可降低上述系统的蒸汽用量。

(2)降低蒸汽温度降低再生能耗。为使CO2吸收-解吸过程能达到预先设计的水平,这里保证CO2解吸过程热负荷为18.78×106 kJ/h,若蒸汽的入口温度从144℃降低到135℃,通过溶液煮沸器内能量平衡计算分析可知,蒸汽温度从144℃降至135℃后,溶液煮沸器内的能量损失为2268.86kJ/s;损失为116.28kJ/s;能效率为57.65%;效率为41.32%。从计算可以看出,煮沸器的热效率和效率稍有提高,但提高幅度很小。因为,蒸汽的焓值和值主要部分是潜热,显热所占份额很小,所以降低蒸汽的温度对于提高设备的效率影响很小。

(3)提高进口富液温度降低再生能耗。若将进入再生器的富液温度自85℃提升至100℃,则富液自身携带进再生塔的能量升高,需要煮沸器提供的能量就相应减少。通过计算,此时,捕集系统每产出1kg的CO2,需要在解吸过程消耗掉高品位蒸汽焓值约3.986MJ,值0.927MJ,比之前的焓值4.511MJ约降低了11.64%。系统消耗的高品质能量有显著的下降。

2.3 对今后大规模工艺系统的完善及改进建议

(1)使用高效贫富液换热器,利用高温的贫液提高进再生塔的富液温度,由上面的计算可以知道当富液温度上升到100℃时,CO2解吸的蒸汽能耗降低11.64%,由原设计的4.511MJ/kg变为3.986MJ/kg,同时回收了贫富液换热器出口贫液的热量约8.19GJ/h,贫液的出口温度由65℃降至40℃。

(2)在系统中增加一个换热器,用出煮沸器的冷凝水来加热85℃的再生塔入口富液。这样既可以回收冷凝水的热量,同时又可以减少高品质能的使用量。

(3)将热泵应用于CO2捕集纯化系统中,有效利用CO2捕集纯化-电厂耦合系统的余热,降低系统的整体能耗。

目前,从贫富液换热器出来的贫胺液温度只能降低到65℃,而吸收塔内胺液吸收CO2的温度为40℃,所以贫胺液出贫富液换热器后必须通过一个贫液冷却器将贫胺液的温度降低到40℃左右才能够再次重新利用贫胺液,这就导致了CO2的捕集成本较高同时也导致大量的能量浪费。

3 结论

本文主要对烟气CO2捕集系统工艺流程各节点进行能量分析和分析,绘制出系统的能流图及流图,并对系统各个单元设备进行能量分析及分析,判断出其中的薄弱环节,并提出改进的方案。

(2)可以通过提高富液的入口温度,降低蒸汽使用量以及在系统中引入高温型热泵直接将从贫富液换热器出来的贫液二次加热富液进而解吸CO2最大程度的减少蒸汽的耗量等方法来降低再生能耗。

(3)引入机械蒸汽压缩热泵,直接将再生塔底出来的高温贫液经过闪蒸罐闪蒸出蒸汽之后,通过压缩机将闪蒸蒸汽增温升压之后再返回至再生塔底用于加热从塔顶流下的富液,从而可降低溶液煮沸器加热蒸汽耗量,降低系统再生能耗。