带换热预转化的高效轻烃蒸汽转化制氢工艺

2019-12-06王良辉刘卫东徐为民

王良辉,刘卫东,徐为民

(昊华化工科技集团股份有限公司成都分公司,四川 成都610225)

轻烃(如天然气、炼厂干气、油田伴生气、焦炉气、干馏煤气、液化气、石脑油等)蒸汽转化制氢是氢气制备最有效的方法之一。随着我国对燃油的升级要求,油品加氢所需的氢气将逐年增加,包括氢燃料电池在内的其它用氢场合也在不断涌现;因此,在今后很长的时间周期内将会有很多轻烃蒸汽转化制氢装置建设的市场需求,并且,在轻烃原料供应越发紧张的今天,提高轻烃制氢效率、降低制氢成本愈显重要。

1 轻烃蒸汽转化制氢工艺

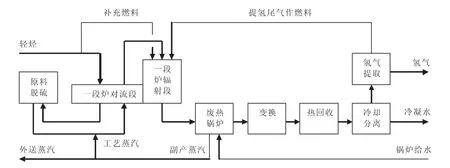

现有的轻烃转化制氢一般采用一段蒸汽转化法生产转化气,再经变换将转化气中绝大部分CO与转化气中残留的水蒸汽反应变换为H2和CO2,最后用气体分离方法分离出变换气中的氢气产品[1]。典型的轻烃蒸汽转化制氢工艺见图1。

图1 典型的轻烃蒸汽转化制氢工艺流程图

转化炉采用的是外加热排管式转化炉,排管(即转化管)内装填一段转化催化剂,转化原料混合气(轻烃+水蒸汽)从头到尾通过转化管内的催化剂床层发生烃类物质的转化反应,炉体为钢结构+耐火绝热材料。转化管内的转化强吸热反应所需热量通过炉体内转化管排管之间的燃料燃烧提供。

转化原料混合气进转化管前须经转化炉对流段预热到一定温度(一般为500~600℃),而转化管出口转化气温度一般为800~900℃。转化气和变换气的高温余热需通过副产蒸汽、加热锅炉给水等方式尽量回收,然后采用介质(空气或冷却水)冷却到40℃以下,分离冷凝的水分后即得到提取氢气用变换气。转化炉燃料主要为变换气提取氢气后的尾气,但满足不了转化炉热量需求,不足的转化炉热量用少量轻烃作燃料燃烧补充。

氢气生产过程的轻烃总消耗由原料轻烃消耗和燃料轻烃消耗组成,而且整个转化制氢装置系统利用高温余热副产的水蒸汽,除满足本装置使用外,还有大量的水蒸汽需要外送,从而造成轻烃一段蒸汽转化法制氢装置普遍存在原燃料轻烃消耗高、副产的蒸汽需外送消化,这也是目前众多轻烃转化制氢企业长期呼吁急需解决的问题。

2 带换热预转化的轻烃蒸汽转化制氢工艺

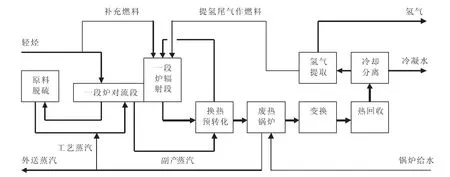

昊华化工科技集团股份有限公司成都分公司(原四川天一科技股份有限公司)根据其长期从事转化催化剂研制及工程设计、工程建设所积累的知识和经验,开发出了一种带换热预转化的高效轻烃蒸汽转化制氢专利技术[2],可有效解决现有轻烃转化制氢工艺中轻烃制氢效率不高的问题,带换热预转化的轻烃蒸汽转化制氢工艺流程见图2。

图2 带换热预转化的轻烃蒸汽转化制氢工艺流程图

本专利技术的关键是在现行的一段蒸汽转化流程中引入了换热式预转化炉,利用一段蒸汽转化炉出口高温转化气的显热代替部分燃料气为转化反应提供部分热量,在节省一段蒸汽转化炉燃料消耗的同时大量减少副产蒸汽量,副产的蒸汽除自用外基本不外送,充分发挥了轻烃生产氢气的效率,同时减少燃烧废气的排放。

国内以天然气为原料的合成氨装置和甲醇装置中有很多换热式转化炉的应用实例[3],只不过向换热式转化炉提供热源的是二段转化气,温度高达950~1000℃。而在带换热预转化的轻烃蒸汽转化制氢工艺中,向换热式预转化炉提供热源的是一段转化气,温度只有800~900℃,操作条件比合成氨装置和甲醇装置的换热式转化炉要温和得多。同时,该专利技术已完成工艺包设计,第一套工业化的40000Nm3/h富烃干气蒸汽转化制氢装置正在山东龙港化工有限公司实施。因此,国内设计、制造带换热预转化的轻烃蒸汽转化制氢工艺中的换热式预转化炉是没有问题的。

3 不同工艺制氢效率比较

油品加氢装置是用氢大户,用氢规模一般为10000~60000Nm3/h。为了充分比较带换热预转化的轻烃蒸汽转化制氢工艺与现有典型的轻烃蒸汽转化制氢工艺的制氢效率,选择常见的20000Nm3/h制氢规模进行计算比较。

3.1 原料条件

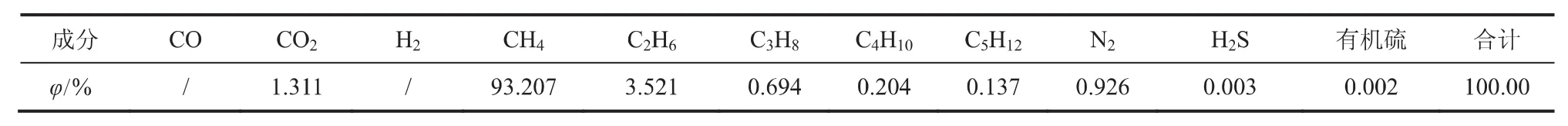

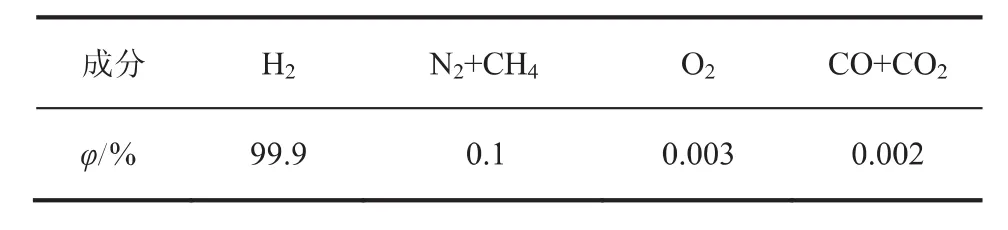

(1)原料组成(见表1)

表1 原料天然气组成

(2)压力(表压):0.8MPa

(3)温度:40℃

3.2产品氢气

(1)氢气产量:20000Nm3/h

(2)氢气压力(表压):2.3MPa

(3)氢气温度:≤40℃

(4)氢气产品纯度(见表2)

表2 氢气产品纯度

3.3 计算结果对比

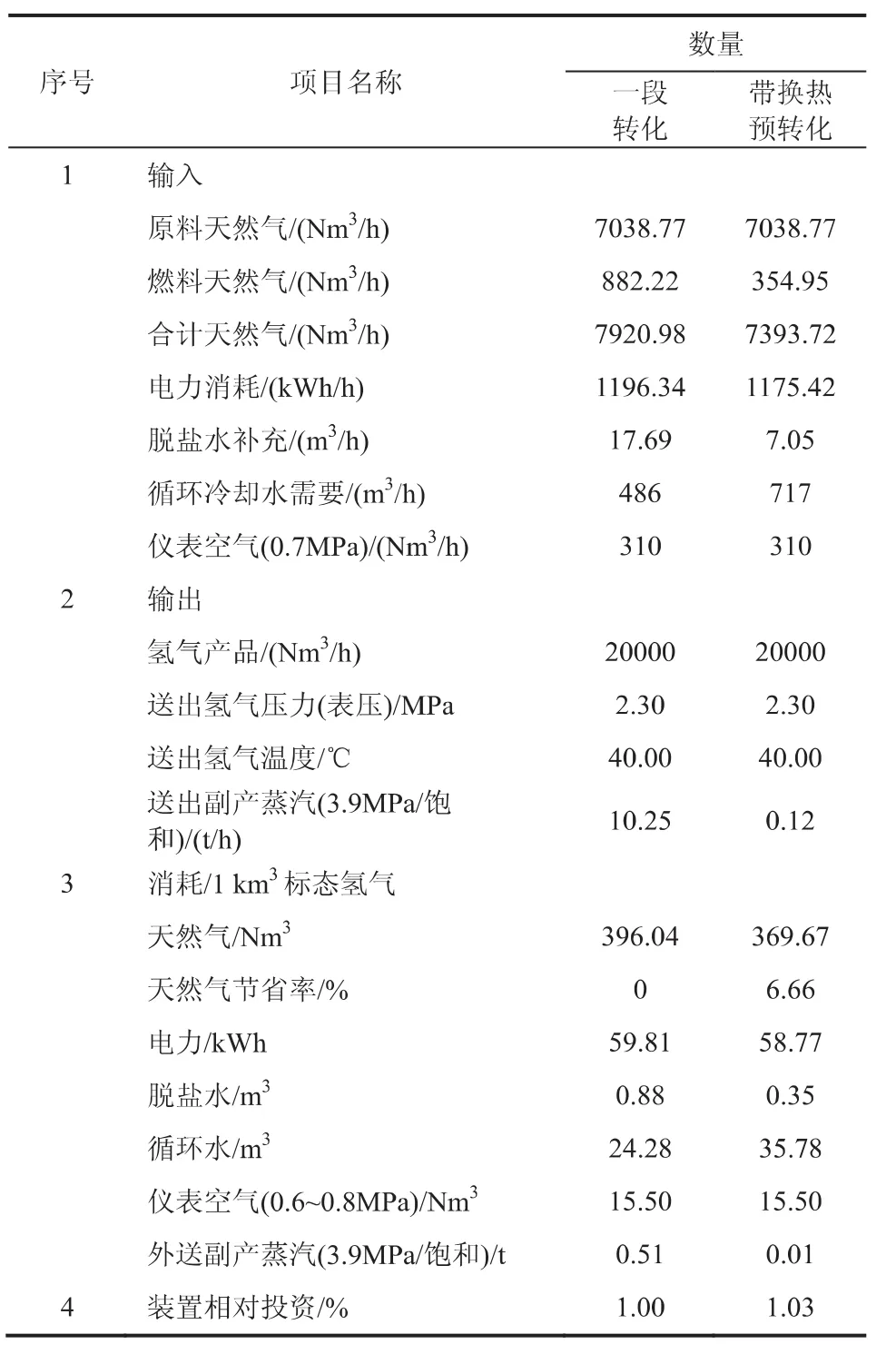

表3为带换热预转化的工艺和普通的一段转化工艺制氢的技术经济计算结果对比。

表3 两种工艺计算结果对比

从表3可以看出:

(1)带换热预转化的轻烃蒸汽转化制氢工艺比现有典型的轻烃蒸汽转化制氢工艺节省天然气消耗约6.66%。

(2)对于20000Nm3/h氢气产量的制氢装置,现有典型的轻烃蒸汽转化制氢工艺有10.25t/h副产的蒸汽需要外送,而带换热预转化的轻烃蒸汽转化制氢工艺却只有约0.12t/h;这些外送的蒸汽实际上是通过多消耗燃料天然气产生的,在天然气价格越来越贵的今天,用天然气燃烧产生蒸汽显然是不经济的。

(3)虽然带换热预转化的轻烃蒸汽转化制氢工艺装置比典型工艺装置相对投资增加了3%,但由于天然气的节省带来制氢成本的降低,9个月左右即可收回增加的投资,为企业带来长期的经济效益。

4 结论

采用本公司专利技术的带换热预转化的轻烃蒸汽转化制氢工艺可有效地提高轻烃制氢效率,大量减少甚至取消副产蒸汽的外送,比现有典型的轻烃蒸汽转化制氢工艺可节省轻烃消耗约6%~10%,经济效益显著。