低温甲醇洗工艺甲醇脱硫稳态模拟与集成优化

2019-12-06孙玉玉李凭力岳昌海李英栋黄晶晶周俊超秦凤祥

孙玉玉,李凭力,岳昌海,李英栋,黄晶晶,周俊超,秦凤祥*

(1.中建安装集团有限公司,江苏 南京 210009;2.天津大学,天津 300392)

随着全球经济的发展,对能源的需求量越来越大,石油资源不可再生,正在日益衰竭,寻求新的能源已成为各国竞争的焦点[1]。发展以煤气化为基础的新型煤化工技术,实现煤炭资源的清洁利用,是解决我国燃煤污染、石油短缺,实现资源、能源、环境整体优化与可持续发展的重要研究方向。硫化物是煤气中的主要污染物之一,会造成设备腐蚀、催化剂中毒和环境污染[2];煤气中一般都含有二氧化硫、硫化氢、羰基硫、甲硫醇、乙硫醇、丙硫醇等硫醇类硫化物,其中的硫化物种类和含量与煤炭开采的地区和种类有关。

低温甲醇洗是上世纪50年代由Linde和Lurgi公司共同研究联合开发的一种酸性气体脱除方法[3-7]。该工艺吸收性强、酸性气体选择性优异、运行较稳定,但其在处理高硫含量的原料气时,存在净化气总硫的质量分数超标的问题;为解决该问题,需要频繁更换和补充新鲜甲醇,甲醇的损耗量大大增加。萃取精馏是在普通精馏过程中添加一种或者几种萃取溶剂(或称萃取剂),增大待分离组分间的相对挥发度,从而使之有效分离[8];而萃取精馏的主要工作是筛选合适的萃取剂。

本文采用专业化工模拟软件对低温甲醇洗工艺甲醇脱硫精馏过程进行模拟,在保证萃取剂和甲醇收率的基础上,使甲醇中硫的质量分数低于5×10-6,分别对脱轻塔段、萃取精馏段和萃取剂回收段进行优化,并考察了脱轻塔塔釜轻质硫的质量分数对总成本的影响,确定了低温甲醇洗甲醇萃取精馏脱硫工艺的最佳操作条件。

1 工艺过程

1.1 原料来源及性质

原料为某甲醇厂进行低温甲醇洗液净化气及采出甲醇,经测定确定两股物料中所含物质及含量如表1所示,其中体系中共沸组成及共沸物性如表2所示。预洗甲醇的进料量为4000kg/h,温度和压力分别为40℃和0.2MPa,回流甲醇的进料量为4000kg/h,温度和压力分别为40℃和0.2MPa。

表1 预洗甲醇和回流甲醇中各物料含量及物性数据

表2 体系关键组分共沸情况一览表

1.2 低温甲醇洗工艺甲醇脱硫精馏工艺流程

图1为低温甲醇洗甲醇萃取精馏脱硫工艺流程图。预洗甲醇和回流甲醇经混合进入T101脱轻塔,塔顶采出轻质硫,塔釜物料进入T102萃取精馏塔与萃取剂逆流运动,萃取精馏后获得的合格甲醇由萃取精馏塔塔顶采出,含重质硫的萃取剂经塔釜采出后进入T103萃取剂再生塔,脱除重质硫后循环使用。由于采出物料中有少量萃取剂被带出,所以需补充加入少量的萃取剂。

图1 低温甲醇洗甲醇萃取精馏脱硫工艺流程图

1.3 模拟方法

物性方法的选择对模拟计算结果的准确性有直接的影响。本研究包括水、甲醇、二氧化硫、甲硫醇、乙硫醇、正丙硫醇、正丁硫醇、二甲基二硫醚、正戊硫醇和萃取剂均为极性较强的组分,涉及气-液平衡的过程[9],为使模拟预测误差最小[10],汽液相平衡模型选择NRTL模型作为该体系的热力学模型。其中萃取剂与甲醇、硫化氢、二氧化硫、正丙硫醇、二甲基二硫醚、硫化铵;水与乙硫醇、二甲基二硫醚、正丙硫醇、正丁硫醇、甲硫醇、二氧化硫;甲醇与二甲基二硫醚、二氧化硫、正丙硫醇;甲硫醇与二甲基二硫醚、硫化氢、羰基硫的二元交互作用参数在模拟软件数据库缺乏,其交互作用参数根据实验测得的气液相平衡或购买的气液相平衡回归至模拟软件后得到。由于混合甲醇流股中含有硫化氢、羰基硫和二氧化硫三种轻气体,在模拟软件物性说明时,定义该三组分为亨利组分。

2 结果与讨论

2.1 基础工况模拟分析

模拟的基础工况如表3所示,萃取剂用量为混合甲醇处理量的2倍。经模拟软件计算发现,T101脱轻塔塔顶采出轻质硫(沸点低于甲醇的硫化物),塔釜为含重质硫的甲醇,T101的轻质硫去除率达99.52%,塔釜中甲醇和硫的质量分数分别为97.10%和0.072%。T102萃取精馏塔经萃取精馏塔顶采出甲醇的质量分数为99.97%,硫的质量分数为2.13×10-4,塔釜为含重质硫的萃取剂,其中各关键组分的质量分数分别是NMP 98.61%、硫0.025%。T103萃取剂再生塔塔顶采出重质硫,塔釜得到循环萃取剂,萃取剂的质量分数为99.52%,硫的质量分数为0.015%。

表3 基础工况下各塔参数

从以上模拟结果可知,该基础工况下,经萃取精馏的甲醇硫的质量分数为2.13×10-4,硫的质量分数仍然偏高,需要进一步优化设计;脱轻塔塔釜含轻质硫质量分数为3.7×10-5,明显高于目标甲醇含硫质量分数不高于5×10-6的目标,若脱轻塔轻质硫不能完全脱除,必将在萃取精馏塔顶部采出,势必影响目标甲醇的硫的质量分数,因此,首先必须对脱轻塔中轻质硫的脱除效率进行设计规定;最后,从萃取剂再生塔塔釜的循环萃取剂中硫的质量分数仍然高达0.015%可知,若直接循环使用,会增大萃取精馏塔脱硫的困难程度,需要对萃取剂再生塔进一步优化,确保循环萃取剂中硫基本脱除。

2.2 集成优化设计

2.2.1 优化变量选取

以合格甲醇中硫的质量分数为5×10-6为目标,对工艺结构和操作参数进行优化。待优化关键指标为T101脱轻塔塔釜轻质硫的质量分数,T102萃取精馏塔塔顶硫的质量分数,T103萃取剂再生塔塔釜循环萃取剂硫的质量分数及循环率。待优化参数为脱轻塔塔板数N1、回流比R1、萃取精馏塔塔板数N2、回流比R2,萃取剂再生塔塔板数N3、回流比R3,萃取剂用量。

低温甲醇洗甲醇脱硫工艺过程优化数学模型如下:

min(TAC)=fun(N1,N2,N3)

式中TAC为总年度费用。在优化过程中,优化操作变量为脱轻塔、萃取精馏塔和萃取剂再生塔的回流比和理论板数。脱轻塔、萃取精馏塔和萃取剂再生塔的设备尺寸、再沸器和冷凝器的面积等设备参数通过稳态模拟结果进行计算。

TAC公式[11]如下所示:

式中,投资回收期Payback period设为3年;Capital为设备资金成本,包括塔器成本、填料成本和换热器成本;Energy为能耗成本包括再沸器加热量和冷凝器冷凝量。其他一些生产成本相对较低的参数,如阀门管道费用暂不做考虑[12]。

其中:

式中D为塔径,L为塔高,Ar为换热器面积,QReb为再沸器加热量,QCon为冷凝器冷凝量[13];Costenergy1和Costenergy2分别为冷热源能耗单价,分别设为0.051$/kW和0.0048$/kW。成本均以美元($)计。

2.2.2 T101脱轻塔优化分析

脱轻塔轻质硫脱除效果控制的关键在于临界轻组分硫化铵的脱除率,使用模拟软件中的精馏塔简捷设计模块,规定塔顶采出物硫化铵采出率为94.7%,得到回流比随理论板数变化情况如图2所示。由图2可以看出,最佳理论塔板数为36块,回流比为90.6。应用严格模拟模块,并结合灵敏度分析,对脱轻塔塔板数、进料板和回流比进行优化计算,得到脱轻塔轻质硫塔顶采出率为99.96%,塔釜物料中轻质硫质量分数为3.3×10-6。

图2 脱轻塔理论塔板数和回流比的关系

2.2.3 T102萃取精馏塔优化分析

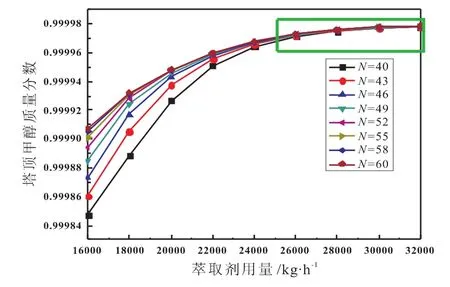

萃取精馏的关键在于萃取剂的选择和萃取剂的用量,经前期一系列实验确立了该低温甲醇洗甲醇脱硫工艺的萃取剂为N-甲基吡咯烷酮 (NMP)和环丁砜的复合溶液,本文着重考察萃取剂用量对萃取精馏的影响。图3给出了萃取剂用量和萃取精馏塔理论板数对塔顶甲醇纯度的影响。从图3可以看出,随着萃取剂用量和萃取精馏塔理论板数的增加,塔顶甲醇的纯度呈现递增趋势,但在萃取剂用量为26000kg/h,萃取剂用量和萃取精馏塔理论塔板数继续增大,塔顶甲醇纯度几乎不再提升。萃取剂用量的增大和萃取精馏塔理论板数增大会导致塔的能耗和设备投资增大,经综合权衡,确定萃取精馏操作,萃取剂用量为26000kg/h,即为混合甲醇用量的3.25倍。在萃取剂用量为26000kg/h时,无法从图中确定萃取精馏塔的理论板数,需要进一步研究。

图3 萃取剂用量和萃取精馏塔理论板数对塔顶甲醇纯度的影响

萃取精馏塔中由于萃取剂和甲醇溶液之间既存在着气-液相平衡的作用,又存在着液-液相平衡作用,因此,其回流比对产品纯度的影响规律与常规的精馏操作存在较大差别。图4给出了萃取精馏塔中回流比、理论塔板数对塔顶甲醇纯度的影响。从图4(a)可以看出,在相同理论板数时,回流比为1.5,塔顶甲醇的纯度明显高于其他工况;在相同回流比下,理论板数越大,塔顶甲醇的纯度越高。这是因为,回流比为1.5时,塔顶回流的甲醇中的轻质硫和萃取剂达到液-液相平衡状态。图4(b)为萃取剂用量为26000kg/h,回流比为1.5时,理论塔板数对塔顶甲醇纯度的影响。从图4(b)可以看出在塔板数为50块时,塔顶甲醇的质量分数为99.99%,此时甲醇中硫的质量分数为4.7×10-6,甲醇的收率为99.56%。

2.2.4 T103萃取剂回收塔优化分析

萃取剂回收塔效果控制的关键在于临界重质硫二甲基二硫醚的脱除率和萃取剂的回收率,使用模拟软件中的严格精馏模型,设定塔顶采出量为236.1kg/h,利用设计规定控制塔釜二甲基二硫醚的质量分数为1×10-6,调节理论板数,得到回流比随理论板数变化情况如图5所示。由图5可以看出,最佳理论塔板数为27块,回流比为3.56。再结合灵敏度分析,对萃取剂回收塔的进料板位置进行优化计算,得到最佳进料位置为第8块塔板。此时,萃取剂的回收率为99.98%,循环萃取剂的质量分数为99.99%,硫的质量分数为1×10-6,可经冷却器后返回萃取精馏塔循环使用。

2.2.5 T101脱轻塔塔釜轻硫的质量分数对体系成本的影响

本文针对T101脱轻塔塔釜不同轻质硫的质量分数,采用3.2.2~3.2.4小节对各塔进行优化设计,得到不同轻质硫的质量分数下,各塔的设备参数和操作参数,按年产5.5万t合格甲醇计算,结合TAC计算公式,得到不同轻质硫的质量分数下的设备成本、能耗成本和总成本关系如图6所示。从图6可以看出,整个工艺过程中设备成本占总成本比例较低,主要是能耗成本较高。T101塔釜轻质硫的质量分数控制,关系到T101和T102塔的处理负荷,若T101塔釜轻质硫的的质量分数控制得较低,则T102塔塔顶甲醇中硫质量分数控制为5×10-6越容易,即引起T101塔的设备成本增加,T102塔的设备成本降低,综合权衡,可以得出T101塔釜轻质硫的质量分数在2×10-6时,体系的总成本最低,其中设备投资为881508.8$/a,能耗投资为3970746.3$/a,总投资为4852255.1$/a。优化后,工艺具体参数值见表4所示,此时,萃取剂用量为混合甲醇进料量的3.25倍,萃取剂的循环利用率为99.98%,甲醇的收率为99.56%。

表4 工艺优化结果及最优年费

3 结论

(1)建立了低温甲醇洗工艺甲醇脱硫精馏过程,采用模拟软件模拟了脱轻塔、萃取精馏塔和萃取剂回收塔,利用气液相平衡数据回归二元交互作用参数,用于低温甲醇洗工艺甲醇脱硫精馏过程模拟,构建了该过程的稳态模拟方法。

(2)采用萃取精馏法可以将低温甲醇洗工艺甲醇中的硫基本脱除,萃取剂可回收。萃取剂的最佳用量为混合甲醇进料量的3.25倍,萃取剂的循环利用率为99.98%。

(3)通过脱硫精馏的稳态模拟研究了T101脱轻塔塔釜轻质硫的质量分数对工艺设备成本、能耗成本和总成本的影响,模拟结果表明T101脱轻塔塔釜轻质硫质量分数为2×10-6时,既可以满足合格甲醇硫质量分数为5×10-6的要求,又能保证年产5.5万t甲醇的总成本最低,其中设备投资为881508.8$/a,能耗投资为3970746.3$/a,总投资为4852255.1$/a。

(4)塔板数和回流比过程参数对采出甲醇纯度的影响,模拟结果表明脱轻塔、萃取精馏塔和萃取剂回收塔各塔的最佳塔板数分别为36、45和29,回流比分别为96.3、1.4和2.5。在此条件下,甲醇中的硫的质量分数为5×10-6,甲醇的收率为99.56%。