天然气液化中重烃和氮气脱除工艺优化研究

2019-12-06郑春来

郭 建,王 刚,郑春来,黄 勇,王 科

(中国石油工程建设有限公司西南分公司,四川 成都 610041)

随着我国环境保护标准的提高和能源结构调整的要求,液化天然气(LNG)作为一种优质、高效、清洁的低碳能源得到了快速发展,广泛用于工业和民用领域,在我国一次能源消费占比正在逐年提高。LNG的广泛使用不但对保护生态环境、优化能源结构,实现国民经济和社会可持续发展,具有重要的经济效益和社会意义,而且也极大推动了天然气液化技术的发展[1-3]。

天然气在液化过程中必须脱除所含的重烃组分,从而有效避免天然气在液化过程中杂质引起冻堵。液化天然气领域中重烃是指C5+烃类,由于重烃熔沸点低,在低温环境下冷凝、冻结而堵塞管道和设备,严重时会导致装置停车[4-6]。国内外已有的天然气脱除重烃方法主要有精馏法及吸附法,这两种方法中天然气均是在外加冷源的条件下,采用精馏或吸附的方法脱除天然气中的重烃后再进一步液化。天然气液化后通常以饱和液体形态储存于绝热储罐中,当LNG中氮气含量过高时会引起不同密度层的LNG在储罐内迅速上下翻动混合,瞬间产生大量气化气。此时罐内LNG的气化量远远超过平时自然蒸发量,将导致储罐内的气压迅速上升并超过设定的安全压力,使储罐出现超压。如果不及时通过安全阀排放,就可能造成储罐的机械损伤,除了带来经济上的损失及环境污染,还存在安全风险。因此天然气液化工艺中采用低温精馏法控制LNG中的含氮量,可避免LNG储罐翻滚事故,也是提高LNG产品质量的重要手段[7,8]。本文设计了一种在天然气液化中采用低温精馏法脱除重烃和氮气的工艺,并考察原料气预冷温度、脱重烃塔回流温度对重烃脱除的影响,同时分析了脱氮塔下部进料占脱氮塔总进料摩尔比、脱氮塔操作压力和脱氮塔进料位置对氮气脱除的影响。

1 天然气液化及脱氮工艺流程设计参数

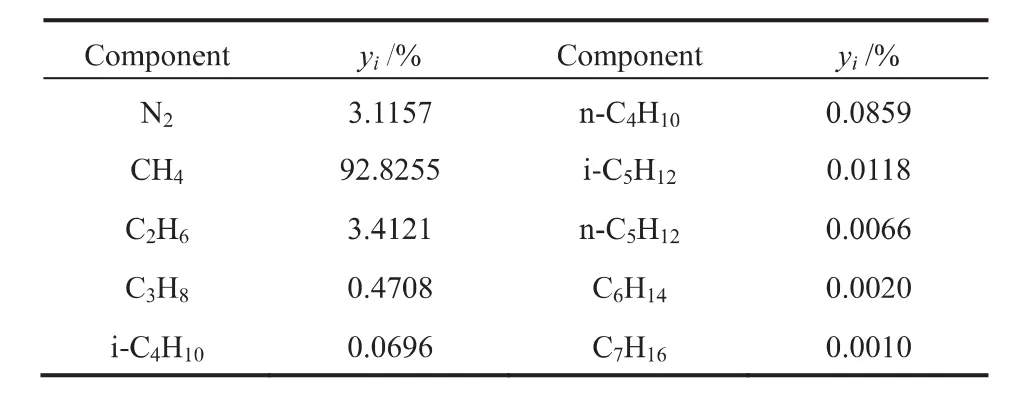

原料气的绝对压力为4600kPa,温度为40℃,摩尔流率为890.9kmol·h-1,其原料组成如表1所示。LNG中N2摩尔分数≤1.50%,脱除的氮气中烃的摩尔分数≤5%。采用Aspen HYSYS V10.0模拟软件进行模拟,状态方程为Peng-Robinson(PR)方程,压缩机效率设置为75%,冷箱中冷热物流最小传热温差≥2℃。

表1 净化天然气组成

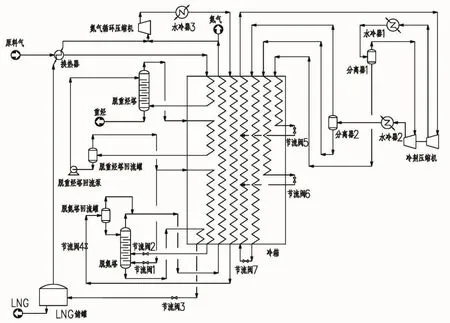

2 天然气液化及脱氮工艺流程简述

本工程设计的天然气液化中重烃和氮气脱除工艺流程如图1所示。

图1 天然气液化中重烃和氮气脱除工艺流程图

原料气依次经过换热器和冷箱预冷至-30℃后进入脱重烃塔下部,脱重烃塔底部重烃至下游储存;脱重烃塔顶部出口气相进入冷箱冷却至-65℃后进入脱重烃塔回流罐进行气液分离,液相经脱重烃塔回流泵增压后至脱重烃塔顶部回流;气相分为两股物流,一股92.3%物流进入冷箱冷凝至-162℃经过节流阀2至330kPa后进入脱氮塔中部;另一股经过节流阀1至330kPa进入脱氮塔下部。

脱氮塔底部LNG进入冷箱过冷到-162℃经节流3至120kPa进入LNG储罐储存,产生的闪蒸气经过换热器与原料气换热至30℃后进入氮气循环压缩机。脱氮塔顶部气相进入冷箱复热至30℃后分为两股,一股33%物流进入火炬系统,另一股物流节流与LNG储罐来的闪蒸气一起进入氮气循环压缩机增压和冷却至1100kPa和40℃,进入冷箱预冷到-162℃经节流阀4至500kPa后进入脱氮塔回流罐进行气液分离:气相与脱氮塔顶气相一起进入冷箱复热;液相进入脱氮塔顶部作为回流。

混合冷剂制冷循环为整个工艺提供相应的冷量,自冷箱来的低压高温冷剂进入混合冷剂压缩机一级入口,经过一级压缩和冷却至1100kPa和40℃后进入一级分离器气液分离,液相进入冷箱预冷至-20℃节流,气相进入混合冷剂二级压缩和冷却至3500kPa和40℃后经二级分离器气液分离,液相进入冷箱预冷至-65℃节流,气相进入冷箱冷却至-162℃节流后进入冷箱复热至约-70℃后,与混合冷剂压缩机二级出口冷却节流后的液相进一步复热至约-40℃后,与混合冷剂压缩机一级出口冷却节流后的液相进一步复热至约40℃后进入混合冷剂压缩机一级入口,形成制冷循环。

LNG产品收率=LNG产品摩尔量/原料气摩尔量×100%

3 操作参数对工艺的影响

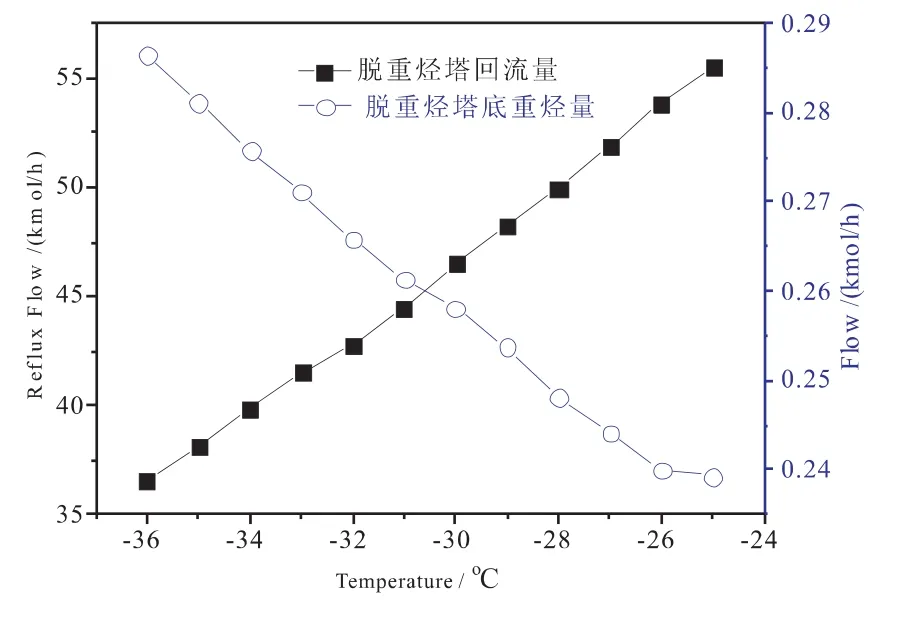

3.1 原料气预冷温度对重烃脱除的影响

图2为脱重烃塔回流量和脱重烃塔底重烃量随原料气预冷温度的变化曲线。从图中可以看出,当原料气预冷温度由-25℃降低至-36℃时,脱重烃塔底重烃量从0.2393kmol/h增加到0.2866kmol/h,脱重烃塔回流量从55.49kmol/h逐渐减少至36.53kmol/h,这是由于随着原料气预冷温度的降低,脱重烃塔顶和塔底物料出口温度逐渐降低,使得脱重烃塔顶气进入冷箱冷凝出的液烃量减少,导致回流量降低,但是脱重烃塔底的重烃脱除量逐渐增加。

图2 脱重烃塔回流量和脱重烃塔底重烃量随原料气预冷温度的变化曲线

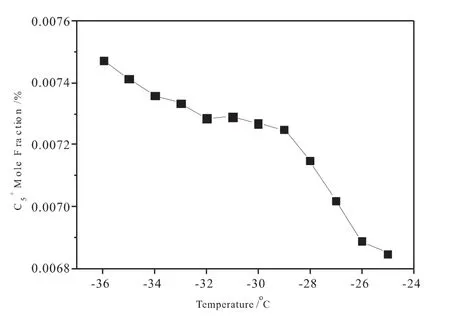

图3 脱重烃塔回流罐气相出口中含量随原料气预冷温度的变化曲线

脱重烃塔回流罐出口气相中的重烃含量随着原料气预冷温度的变化曲线如图3所示。当原料气预冷温度由-25℃降低至-30℃时,脱重烃塔回流罐出口气相中的摩尔分数从0.00685%增加至0.00727%。当到原料气预冷温度由至-30℃继续降低至-33℃时,脱重烃塔回流罐出口气相中的摩尔分数约为0.0073%,这是由于脱重烃塔回流量从-30℃时46.51kmol/h减少至-33℃时41.49kmol/h,导致脱重烃塔回流罐出口气相中的含量无明显变化。当原料气预冷温度继续冷却至-36℃时,导致脱重烃塔回流罐出口气相的摩尔分数逐渐增加至0.00747%。因此本研究中选取原料气预冷温度为-30℃。

3.2 脱重烃塔回流温度对重烃脱除的影响

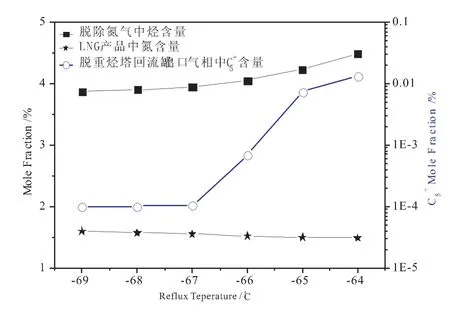

当原料气预冷温度为-30℃时,考察了脱重烃塔回流温度对重烃脱除的影响。图4为脱重烃塔回流量和脱重烃塔底重烃含量随回流温度的变化曲线,从图中可以看出,当脱重烃塔回流温度从-64℃降低至-69℃时,脱重烃塔底重烃量从0.1357kmol/h显著增加至1.481kmol/h,脱重烃塔回流罐出口气相中摩尔分数从0.0131%降低至0.0001%,如图5所示。这是由于随着回流温度的降低,脱重烃塔回流量明显增加,能够更加有效的降低原料气中的含量。图5显示了LNG产品中氮含量和脱除氮气中的烃含量随脱重烃塔回流温度的变化曲线,图中表明,随着脱重烃塔回流温度从-64℃降低至-69℃,LNG产品中的N2摩尔分数从1.49%逐渐增加至1.60%,脱除氮气中的烃摩尔分数从4.49%逐渐降低至3.86%。这是由于脱重烃塔回流温度的降低,进入脱氮塔底部的物料温度也逐步降低,不能将脱氮塔中部进料中的氮气气提分离出来,致使更多的氮气液化后进入LNG产品,导致LNG产品中氮含量增加;同时脱氮塔顶气相中氮气含量升高,烃含量降低。

当脱重烃塔回流温度高于-66℃后,脱重烃塔回流罐出口气相中重烃含量变化速率降低,因此本研究中,选取脱重烃塔回流温度为-66℃,此时LNG产品中的N2摩尔分数为1.52%,高于1.50%目标值,需要增加脱氮塔下部进料量。

图4 脱重烃塔回流量和脱重烃塔底重烃量随脱重烃塔回流温度的变化曲线

图5 LNG产品中氮含量、脱除氮气中的烃含量和脱重烃塔回流罐出口气相中含量随脱重烃塔回流温度变化曲线

3.3 脱氮塔下部进料量对氮气脱除的影响

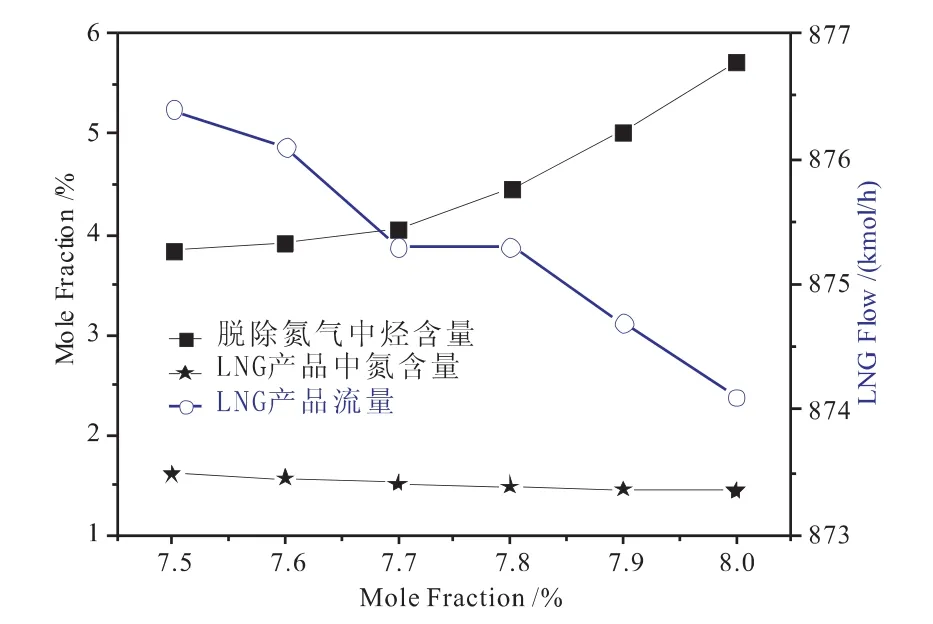

原料气预冷温度为-30℃,脱重烃塔回流温度为-66℃条件下,考察了脱氮塔下部进料占脱氮塔总进料摩尔比对氮气脱除的影响,如图6所示。从图中可以看出,随着脱氮塔下部进料量的增加,LNG产品中N2摩尔分数1.61%降低至1.44%,脱除氮气中烃的摩尔分数从3.85%增加到5.60%,LNG产品量从876.4kmol/h降低至874.1kmol/h,这是因为随着脱氮塔下部进料量的增加,能够将更多的氮气气提分离出来,使得LNG产品中氮含量显著降低,脱氮塔顶出口气相中烃含量明显增加,LNG产品量逐渐减少。本研究中选取脱氮塔下部进料量为总进料的摩尔比例选取7.8%。

图6 脱除氮气中烃含量、LNG产品中氮含量和LNG产品流量随脱氮塔下部进料占脱氮塔总进料摩尔比的变化曲线

3.4 脱氮塔操作压力对氮气脱除的影响

本工艺中:

脱氮塔操作压力

=氮气回流罐节流后压力-210 kPa

=氮气回流罐液相出口节流后压力-30kPa

=氮气回流罐气相出口节流后压力-30 kPa

=脱氮塔中部进料出口节流后压力-30kPa

=脱氮塔下部进料出口节流后压力-30kPa。

当原料气预冷温度为-30℃时,脱重烃塔回流温度为-66℃,脱氮塔下部进料占脱氮塔总进料摩尔比例为7.8%条件下考察了脱氮塔操作压力对氮气脱除的影响。为保证工艺可行性,当脱氮塔压力变化时,按照关系式相应调整脱氮塔相应进料物料的压力。

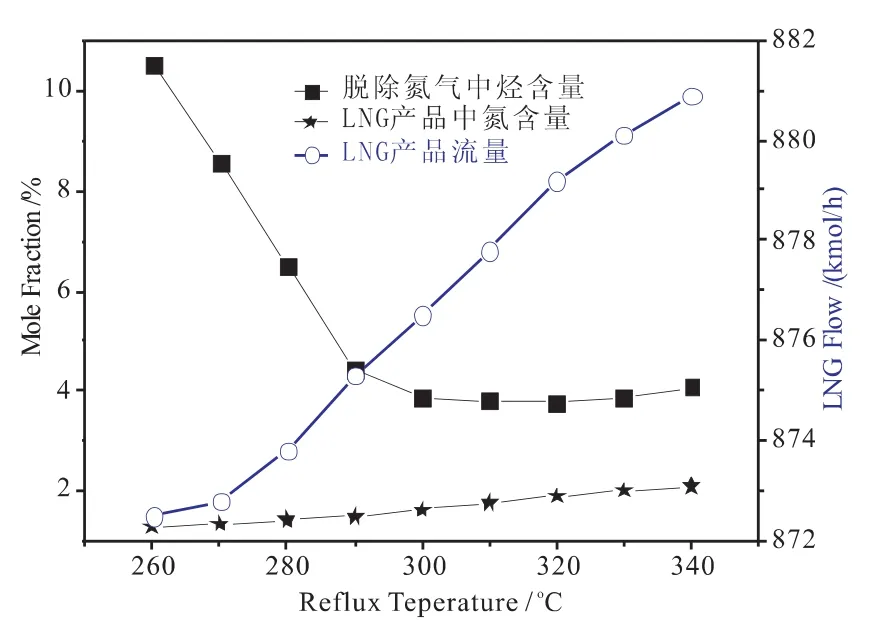

图7显示了LNG中N2含量、脱除氮气中烃含量、LNG产量随着脱氮塔操作压力的变化曲线。当脱氮塔操作压力从260kPa增加至320kPa时,LNG中N2摩尔分数从1.29%增加至1.90%,脱除氮气中烃摩尔分数从10.53%降低至3.76%,LNG产量从872.5kmol/h增加至879.2kmol/h,这是因为操作压力的提高不利于氮气-甲烷体系的分离,导致LNG中氮含量的升高和LNG产量的增加;由于LNG产量增加,导致LNG产品产生的BOG量增加,适当脱氮塔的回流量增加,有效降低了脱除氮气中烃含量。当脱氮塔操作压力从320kPa增加至340kPa时,LNG中N2摩尔分数从1.90%增加至2.09%,LNG产量从879.2kmol/h增加至880.9kmol/h,脱除氮气中烃摩尔分数从3.76%增加至4.08%,这是由于虽然脱氮塔回流量增加了,但是脱氮塔操作压力的提高,导致氮气-甲烷体系更加难以分离,因此导致脱除氮气中的烃含量降低。因此本研究中,选取脱氮塔操作压力为290kPa。

图7 脱除氮气中烃含量、LNG产品中氮含量和LNG产品流量随脱氮塔操作压力的变化曲线

3.5 脱氮塔中部进料位置对氮气脱除的影响

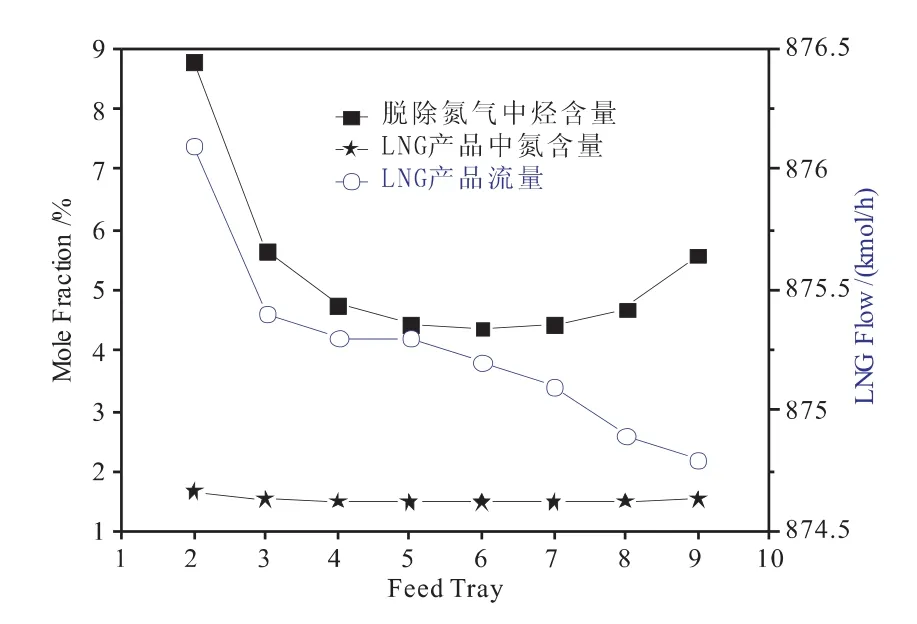

脱氮塔设置为10块理论塔板,图8显示了脱除氮气中烃含量、LNG中氮气含量、LNG产量随着脱氮塔中部进料位置的变化曲线。当脱氮塔进料位置从第2块塔板降低至第6块塔板时,LNG中N2摩尔分数从1.67%减少至1.48%,脱除氮气中烃摩尔分数从8.89%降低至4.37%,LNG产量从876.1kmol/h减少至875.2kmol/h,这是因为脱氮塔中部进料量大,达到821.1kmol/h,其中氮气摩尔分数为3.12%,随着进料位置的降低,与脱氮塔顶部回流间的塔板数增加,有利于氮气和甲烷的传质分离,降低脱除氮气中烃含量。当脱氮塔进料位置从第6块塔板降低至第9块塔板时和LNG产量继续降低,但是LNG中的N2和脱除氮气中的烃摩尔分数分别从1.48%和4.37%增加至1.54%和5.58%,这是因为随着进料塔板进一步降低,与脱氮塔下部进料位置塔板数减少,不能有效的气体分离出中部进料的氮气,导致脱氮塔顶部脱除氮气中烃含量增加,LNG中N2含量增加。因此本研究中,选取脱氮塔中部进料位置为第6块理论板。

图8 脱除氮气中烃含量、LNG产品中氮含量和LNG产品流量随脱氮塔进料塔板的变化曲线

4 结论

本文设计了一种管道天然气液化中重烃和氮气脱除的工艺流程,并进行了优化研究。研究结果表明:原料气预冷温度和脱重烃塔回流温度降低均有利于原料气中重烃的脱除;脱氮塔下部进料量增加和脱氮塔操作压力的降低有利于LNG产品中氮气的脱除。经过优化后的工艺为,原料气预冷温度为-30℃,脱重烃塔回流温度为-66℃,脱氮塔下部进料比例为0.078,脱氮塔操作压力为290kPa,脱氮塔中部进料位置为第6块理论板,得到的LNG产品中N2摩尔分数为1.48%,脱除的氮气中烃摩尔分数为4.37%,LNG收率达到98.22%。