基于Aspen Plus的一步法煤制天然气工艺优化研究

2019-12-06郭庆杰常国璋胡修德

吴 唯,郭庆杰,常国璋,胡修德

(宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,化学化工学院,宁夏 银川 750021)

天然气作为一种高热值、清洁型的能源,其使用可以有效减少温室气体及粉尘的排放[1];且在燃烧过程中不存在废水、废渣以及PM2.5等环境问题而受到广泛关注[2-4]。我国是一个富煤贫油少气的国家,预计到2020年我国天然气消费规模将达到3600亿m3左右;2018年全球煤炭产量约为73.5亿t,其中中国的占比高达约45.7%,因此利用煤原料分别与水蒸气和氢气直接气化制备合成天然气是解决我国气源不足的有效途径之一[5]。

目前已经商业化的煤制天然气技术为两步法,即以煤为原料,气化生产合成气,再将合成气变换转化、酸性气体脱除净化,然后在高温、催化剂的作用下发生甲烷化反应,得到代用天然气[6-7]。该煤气化转化技术系统设备复杂,投资高。煤直接制备天然气技术具有工艺路线短、能量转化效率高、单位热值耗水量低等优点[8],适合在西部缺水地区发展,具有重大的社会效益和经济效益。

煤“一步法”制天然气由于其良好的应用前景,近几十年来受到越来越多研究者的广泛关注[9],但由于甲烷收率低、工艺参数比较苛刻等原因至今尚未成熟。本文基于西部典型煤种梅花井煤的分析及基础研究,利用化工过程模拟软件Aspen Plus[10-12]首先建立煤“一步法”制天然气反应模型,对工艺进行模拟及优化研究,继而利用固定床反应器进行系列实验,在优化的工艺参数下进行一步法煤制天然气的研究,为完善煤一步法制天然气技术提供理论支撑。

1 煤一步法制备天然气反应

1.1 模型的建立

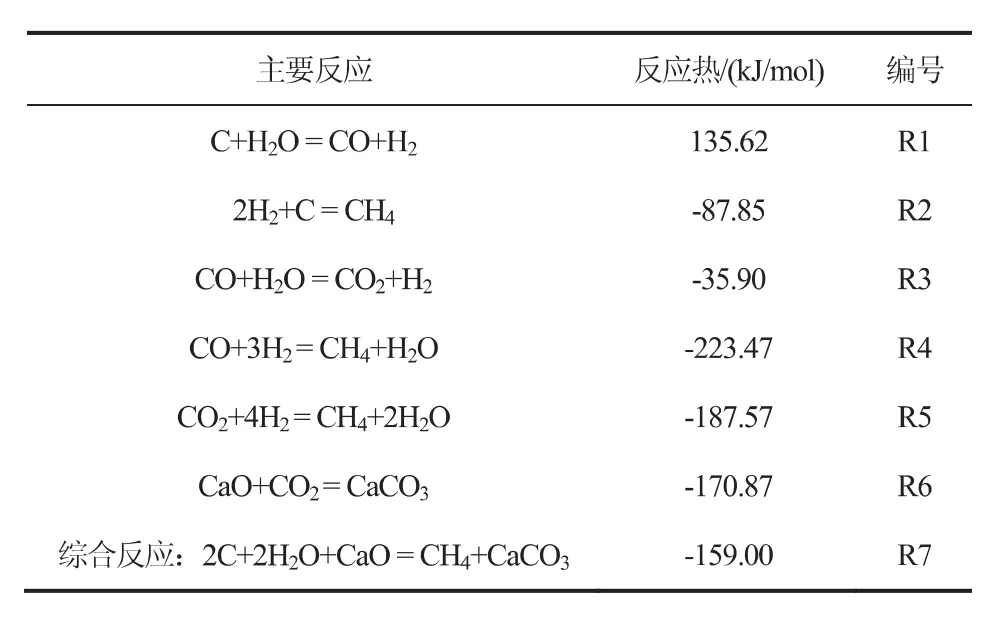

煤一步法制备天然气过程是将吸热的煤气化反应和放热的合成气甲烷化反应集成在一个反应器中,能量利用率高,但是甲烷产率较低[13]。在该体系中加入廉价易得的CaO作为吸收剂可以吸收CO2,促进甲烷化反应的进行从而有效地提高甲烷的产率[14-15],因此本文选择CaO作为催化吸附剂来促进甲烷的产率。煤“一步法”制天然气过程中主要反应模型如表1所示,综合反应呈现为弱放热反应,满足在一定散热损失条件下的热需求。

表1 煤“一步法”制备天然气过程中主要反应模型

1.2 燃料及反应器的选择

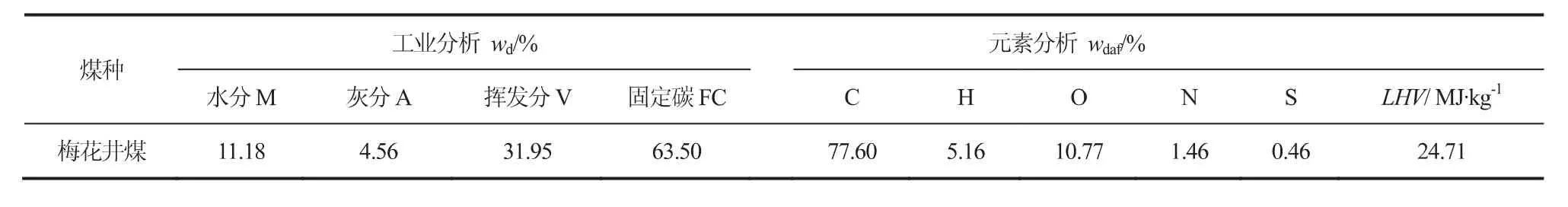

选用西部典型煤炭梅花井煤,其工业分析、元素分析如表2所示。采用Aspen Plus模拟软件中的RGibbs反应器,RK-SOAVE方程,输入燃料组成的已知数据,分析压力、温度、水碳比、催化吸附剂、水蒸气加氢等因素对反应平衡时系统内主要产物(H2,CO,CO2,CH4)分布的影响,并与热重分析仪中常压寻找甲烷产率最高的气化参数范围。为了更好地描述煤“一步法”制备天然气过程,应用Aspen Plus软件对原始数据处理时忽略气体中微量组分[16],如C n H m和O2,假设煤完全热解、气化且反应器内温度分布均匀,在反应过程中不考虑压力损失。

表2 宁夏梅花井煤的工业分析、元素分析和发热量

2实验研究与评价指标

2.1 实验研究

利用加压固定床反应系统进行煤气化制甲烷的实验,其工况参数均为Aspen Plus模拟优化的结果,从而进行理论与实验的相互验证。具体流程为:称取6g梅花井煤,以n(Ca)/n(C)为0.5的比例加入CaO,反应系统压力为3MPa、5MPa,在氩气气氛下以10K/min的升温速率升至600°C,以n(C):n(H2O)n:(H2)为1:1:0.1的比例加入水蒸气和氢气。用湿气流量计计量气体的体积,每10min装袋一次。收集到的气体产物采用气相色谱(Shimadzu 2014C)进行分析,得出各气体组分的具体含量。

由于固定床反应器内难以实现完全反应,固相中会留有一定的残碳。为了使得固定床反应结果与Aspen Plus模拟结果具有可比性,设计热重分析的方法测试固定床反应器残渣 (灰+残碳+碳酸钙)中的残碳,即减去未贡献气体产物的碳。因此,以加压固定床实验残渣为原料,采用德国NETZSCH公司生产的STA449F3热分析仪(天平灵敏度2μg,温度准确度<1°C,DSC解析度<1μW) 对残渣中的残碳量进行测试,具体流程为:称取300mg(±0.2mg)残渣,首先在氩气气氛下以10K/min的升温速率升至900°C恒温20min,除去残渣中的CO2,然后切换至空气气氛下吹扫30min使残碳全部燃烧,此阶段减重量即残碳量。

2.2 性能评价指标

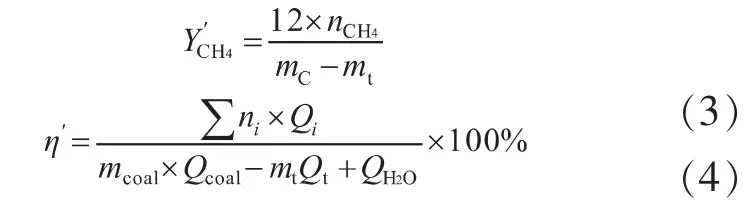

流程性能评价指标主要有合成天然气中CH4物质的量分数及能量转换效率,其中CH4产率、能量转换效率定义如式(1)、式(2)所示。

式中:YCH4—CH4产率;nCH4—合成气中甲烷的物质的量,mol;mC—碳的质量,g;ni—合成气中各组分的物质的量,mol;η—能量转化率,%;Qi—合成气中各组分的低位热值,MJ/mol;mcoal—煤的质量,kg;Qcoal—煤的发热量,MJ/kg;QH2O—水蒸汽的输入热量,MJ。

固定床反应器实验中,相对于反应碳的CH4产率Y′CH4、能量转换效率η′定义如式(3)、式(4)所示。

式中:mt—残碳质量,kg;Qt—碳的发热量,MJ/kg。

3 结果与讨论

3.1 压力的影响

甲烷化反应为体积减小的反应,压力是影响甲烷产率的重要条件,因此为了得到最高的甲烷产率需要合适的压力。图1为压力对气体产物(H2、CO、CH4、CO2)分布的影响,模拟条件为n(H2O)/n(C)=2,T=600°C,P=0~10MPa。 由图可知,H2、CO的产率随压力的增大而降低,而CH4、CO2的产率随压力的增加呈现出先增大然后稳定的趋势。当压力达到5MPa时甲烷的产率基本达到稳定,继续增加压力对其产率影响较小。同时在相同温度下气化压力越大反应器生产的成本越高,因此综合考虑甲烷产率和生产成本,压力应为5MPa。

图1 压力对气体产物分布的影响

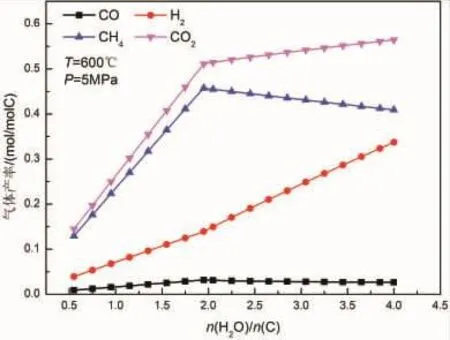

3.2 水碳比的影响

水蒸气是煤制甲烷所需H元素的主要原料,较低的会使甲烷产率较低,而较高的水碳比会促进水汽变换反应的进行从而降低甲烷的产率,因此为了得到较高的甲烷产率需要合适的水碳比。图2为不同水碳比对气体产物(H2、CO、CH4、CO2)分布的影响,模拟条件为T=600°C,P=5MPa,n(H2O)/n(C)=0.5~4。

图2 水碳比对气体产物分布的影响

由图2可知, 当水碳比小于2时,CH4、CO2、H2、CO的产率均随水碳比的增加而增加。由于此时水蒸气量不足,反应R1和R3进行不完全,反应过程中产生的大部分H2均被用来进行甲烷化反应(R2、R4和R5)。随着水蒸气量的增加反应中甲烷和氢气的产率逐渐增加,且CH4产率远大于H2产率。这是因为水蒸气的量增加,更多的H2O参与气化反应,导致气化生成的合成气中CO和H2增加,甲烷化过程中CO、H2增加,促进反应R4的进行,甲烷生成量增加。

当水碳比大于2时,CO量减少,CH4产率逐渐下降,H2产率升高,这是因为水蒸气过量而造成了产物中部分CH4与水蒸气发生了甲烷重整制氢的反应。因此,水碳比在2左右时,CH4产率较高为0.42mol/molC。

3.3 温度的影响

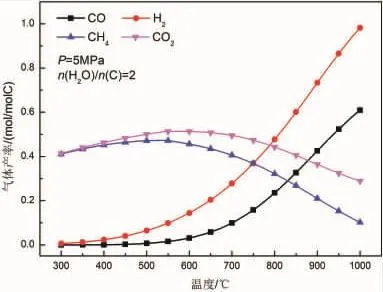

图3 温度对气体产物分布的影响

温度是影响煤制甲烷的重要条件,温度降低会使碳转化率较低,温度较高则甲烷收率较低,因此为了得到较高的甲烷产率需要合适的温度。图3为温度对气体产物(H2、CO、CH4、CO2)分布的影响。 模拟条件为P=5MPa,n(H2O)/n(C)=2,T=300~1000°C。从图中可知,H2、CO的产率随温度的上升呈现出了稳定的上升趋势,CH4、CO2的产率随温度的上升呈现出了先增加后降低的趋势。当温度为550~650°C时,甲烷产率较高,随着温度的增加甲烷产率呈现出下降的趋势。这是因为甲烷生成反应 (R2、R4和R5)为放热反应,随温度升高反应平衡逐渐向左移动,导致甲烷产率降低。本课题组[17]前期实验结果表明温度太低碳转化率较小,因此后续均选择600°C作为模拟温度。

3.4 氧化钙引入对产物分布及工艺性能的影响

CaO催化吸附剂的引入,对反应的影响主要体现在气化剂水蒸气的需求量。对温度/压力等参数的影响不大。

CaO作为吸收剂可以吸收CO2促进甲烷化反应的进行,从而有效地提高甲烷的产率。图4为CaO加入后水碳比对气体产物的影响,模拟条件为:T=600°C,P=5MPa,n(Ca)/n(C)=0.5,n(H2O)/n(C)=0.5~4。从图4可知,CH4产率均随水碳比的增加呈现先增加后减小的趋势,CO2、H2、CO的产率均随水碳比的增加而增加。CaO加入后甲烷产率最高时,所需水碳比由2降低至1.1左右,同时甲烷产率由图1中未加CaO的0.42mol/molC增加至0.48mol/molC,因此CaO的加入不仅可以提高甲烷的产率并减少水蒸气用量,进一步降低成本。

图4 CaO加入水碳比对气体产物分布的影响

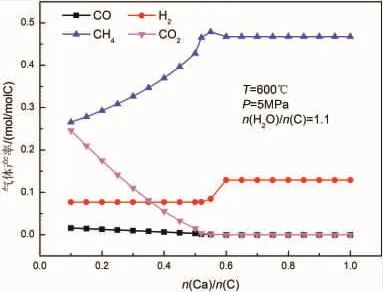

图5为CaO加入量对气体产物的影响,模拟条件为:T=600°C,P=5MPa,n(H2O)/n(C)=1.1,n(Ca)/n(C)=0~1。 由图知,随着n(Ca)/n(C)由0.1增加至0.5,甲烷产率由0.27mol/molC增加至0.48mol/molC,因为CaO加入促进反应R3的进行,氢气的产量增加,从而促进甲烷化反应(R4、R5)进行。继续增加CaO的量对反应的促进作用减弱,导致甲烷产率趋于稳定。

图5 CaO对气体产物分布的影响

3.5 气化剂水蒸气中加氢共气化的影响

3.5.1 无氧化钙的共气化

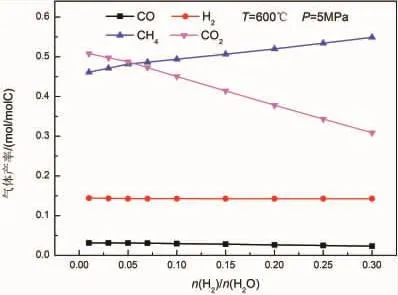

图6 氢水比对气体产物分布的影响

少量氢气加入提高了煤/焦炭气化合成天然气中甲烷的产率,热效率提高,如图6所示,模拟条件为:T=600°C,P=5MPa,n(H2)/n(H2O)=0.01~0.3。 随着氢气加入量的增加,甲烷产率逐渐增加,因为氢气可以进入焦炭内部,直接与焦炭反应生成甲烷[18]。在煤的气化过程中,氢气作为气化产品总是大量存在的。故实际的工业过程是氢气与水蒸气在共存的情况下进行煤的气化反应。由于氢气价格相对较高,因此从原料成本考虑加入n(H2)/n(H2O)为0.1的氢气,此时甲烷产率较纯水蒸气气化提高了20%。

3.5.2 氧化钙对共气化的影响

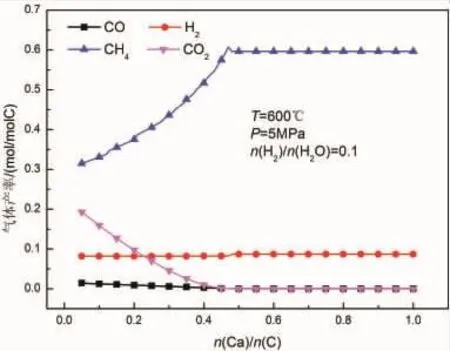

图7 CaO对气体产物分布的影响

图7为CaO加入后对气体产物的影响,模拟条件为:T=600°C,P=5MPa,n(H2)/n(H2O)=0.1,n(Ca)/n(C)=0~1。 因为CaO加入促进反应R3的进行,氢气的量增加,甲烷化反应R4加快,因此,甲烷含量增加。当n(Ca)/n(C)升为0.5时,甲烷产量出现最值0.6mol/molC,CO和H2产量基本不变,CO2由于Ca的吸收作用降至微量,n(Ca)/n(C)高于0.5时气体分布趋于恒定。

3.6 固定床反应器内实验结果的对比分析

由以上模拟分析, 当T=600°C,P=5MPa,n(H2)/n(H2O)=0.1,n(Ca)/n(C)=0.5时比较有利于甲烷的生成。为了验证模型的准确性,基于上述优化工况参数,在3MPa和5MPa两个压力条件利用加压固定床/热重实验,进行理论与实验的相互验证,进一步说明Aspen plus模拟计算具有可靠性,为实际建立一步法气化装置提供指导。

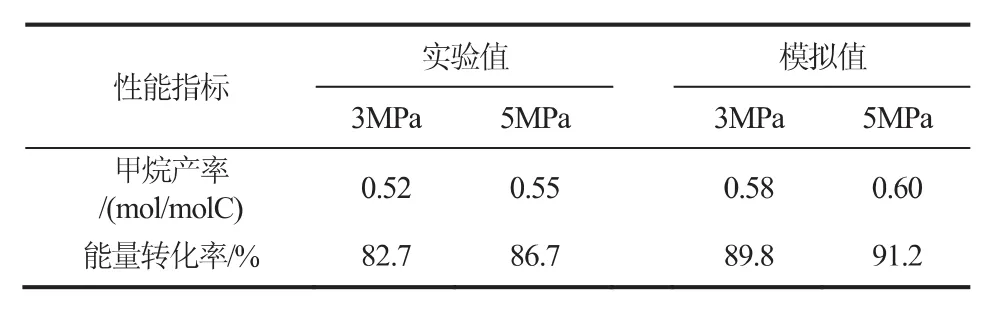

表3 甲烷产量及能量转化的模拟值与实验值对比

表3为两个压力下固定床反应器的甲烷产量和能量转化率与优化条件下模拟结果进行对比,从表中可以看出,甲烷产率和能量转化率的实验值与模拟值相差不大,在3MPa和5MPa甲烷产率的相对误差分别为10.3%和8.3%,能量转化率的相对误差分别为7.9%和4.9%,因此,总体上该模型的计算结果可以较好地反映实际反应工况。

4 结论

本文进行了一步法煤制天然气的模拟与实验研究,运用Aspen Plus软件对煤“一步法”制天然气工艺进行简化、建模、模拟和优化,其优化参数指导了固定床反应器中煤气化制甲烷的实验研究,通过CH4产率、能量转化率指标进行了实验与理论模拟的相互验证。本文主要结论如下:

(1)通过热力学分析温度、压力、水碳比对煤水蒸气气化气体产物分布的影响,得出煤水蒸气气化过程工艺参数为:T=600°C,P=5MPa,n(H2O)/n(C)=2。

(2)通过加入CaO,水蒸气的需用加入量降低,在T=600°C,P=5MPa,n(H2O)/n(C)=1.1,n(Ca)/n(C)=0.5时,甲烷产率0.42mol/molC。

(3)水蒸气气化剂中加入氢气共气化,调节n(H2)/n(H2O)为0.1同时n(Ca)/n(C)为0.5时甲烷产率增加至0.60mol/molC。

(4)按照模拟优化的工况参数,进行了固定床内的一步法煤制天然气实验,所得甲烷产率和能量转化率指标与模拟对比,甲烷产率的相对误差分别为10.3%和8.3%,能量转化率的相对误差分别为7.9%和4.9%,能够合理的反映实际工况,确定了Aspen Plus中工艺优化模拟的可行性。