根茎类作物收获机自动对行系统设计与试验

2019-12-06徐文艺刘存根

李 涛 周 进 徐文艺 张 华 刘存根 姜 伟

(1.山东省农业机械科学研究院, 济南 250100; 2.山东省农业机械试验鉴定站, 济南 250100;3.山东建筑大学信息与电气工程学院, 济南 250101)

0 引言

甜菜、花生、马铃薯、甘薯等根茎类作物是我国重要的经济作物,种植面积及产量均居世界首位[1-2]。根茎类作物果实埋于地下,不同于稻麦、玉米等地上作物,收获时需要挖掘收获。挖掘收获时若挖掘铲前进方向出现偏差,就会导致漏挖、少挖,作业效率低。为了提高产量,根茎类作物主产区基本采用垄作方式,由于农艺不规范,各地垄作模式不统一,为了对行行走,相应增加了驾驶员的劳动强度。对行作业准确性易受个体因素影响,同时由于机组较长,即使拖拉机能够准确对行,也难以保证后面的收获机进行准确的对行作业。为了提高根茎类作物收获机械自动化水平和作业性能,有必要进行自动对行控制技术的研究[3-4]。

根茎类作物自动对行收获技术按照研究对象的不同可分为两种,即以地垄为研究对象的地垄自动对行技术和以作物块根为研究对象的块根自动对行技术。目前,发达国家充分运用机、电、液一体化收获技术,已将自动对行装置产品化,并将其广泛应用到农业装备领域[5-7]。KARTOFFEL型马铃薯收获机使用的地垄自动对行技术,采用机械探杆采集垄的轨迹信息,通过液压控制转向装置调整行航轨迹,使挖掘铲对正。近几年,国内对根茎类作物收获机自动对行装置也有一定的研究,吴惠昌等[8]以TBH45T 型牵引式甜菜联合收获机为载体,运用电子控制技术构建甜菜联合收获自动对行系统;王方艳等[9]针对圆盘式甜菜收获机的结构特点和甜菜种植方式,研制了一种机械式液压对行控制系统。国内根茎类作物收获机自动对行装置大都以作物块根为研究对象,通过导向机构与作物轮廓接触获得偏转信息,这种方式受作物的生长状况影响较大,其适应性和可靠性还需要进一步验证。

目前,国内以地垄为研究对象的地垄自动对行技术尚不多见。本文以所研制的4UGS2型双行薯类收获机为载体,以垄行截面走向为研究对象,综合利用机械、液压和电子控制等技术,设计一种自动对行控制系统,以提高4UGS2型双行薯类收获机的作业性能。

1 结构与工作原理

1.1 系统结构

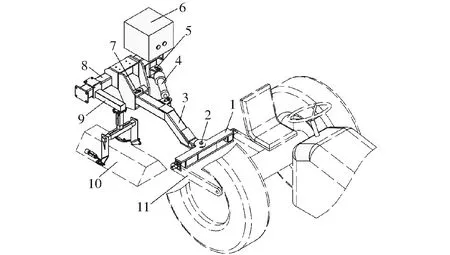

根茎类作物收获机自动对行系统由地垄仿形机构、牵引机构、液压系统和控制系统等组成[10-12]。系统结构图如图1所示。

图1 自动对行系统结构图Fig.1 Structure diagram of auto-follow row system1.前牵引架 2.销轴Ⅰ 3.牵引座 4.液压油缸 5.销轴Ⅱ 6.液压阀和控制器箱 7.销轴Ⅲ 8.收获机机架总成 9.地垄仿形机构 10.地垄 11.拖拉机下拉杆

1.2 主要工作原理

在地垄仿形机构左右连接架上各安装一个角度传感器,传感器触杆前端安装有弧形探测板。启动自动对行系统开始收获时,弧形探测板与垄侧面接触,控制器根据角度传感器输出的垄侧面偏移角度,通过PID速度控制算法输出液压电磁阀控制信号,驱动液压油缸动作,带动牵引座左右移动,使挖掘位置始终对准垄的中间位置,同时集成在油缸中的位移传感器将油缸伸缩位移实时反馈给控制器,进而在人机交互界面中动态显示牵引座偏转角度,控制器根据实时检测的信号来判断牵引座偏转角度是否达到要求,构成对行闭环控制系统。自动对行系统工作原理图如图2所示。

图2 自动对行系统工作原理图Fig.2 Schematic of auto-follow row system

2 地垄仿形机构和牵引机构设计

2.1 根茎类作物种植模式

甜菜、花生、马铃薯、甘薯等根茎类作物多为一年一季种植,种植方式以单行垄作为主。垄作有利于作物合理密植和田间通风透光,获得高产,有利于灌溉和排水,同时垄作种植模式便于机械化收获。种植垄距S为650~950 mm,株距为150~300 mm,一般垄体高h1为150~250 mm,垄上宽W3为200~350 mm,垄下宽W1为400~600 mm,生长深度一般在300 mm土层以上[13-14]。

根茎类作物种植模式如图3所示。其中,h2为弧形探测板作用高度,W2为弧形探测板作用宽度,即对行弧形探测板在此位置与垄侧面接触,角度传感器可实时输出垄侧面偏移角度。

图3 根茎类作物种植模式示意图Fig.3 Planting mode diagram of root and stem crops

根茎类作物整地作业一般用起垄机起垄,起垄时不仅具有较好的垄面成形能力,而且能对垄床起到很好的镇压作用;中耕作业时,中耕机在除草的同时进行培土作业,修垄效果良好。根茎类作物在收获季节时,一般地垄形状良好,为自动对行装置的顺利工作提供了良好的作业条件。

2.2 地垄仿形机构

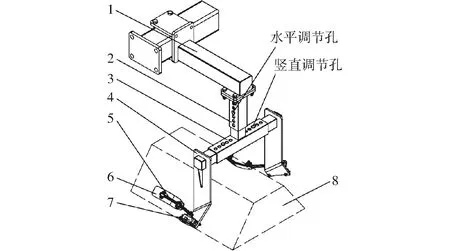

地垄仿形机构主要功能是对垄侧面进行仿形,采集垄侧面左右偏移量信息传递至控制器,地垄仿形机构结构如图4所示。

图4 地垄仿形机构示意图Fig.4 Structure diagram of ridge profiling mechanism1.机架安装座 2.竖支座 3.横支座 4.左右连接架 5.传感器触杆 6.弧形探测板 7.角度传感器 8.地垄

地垄仿形机构机架安装座通过螺栓与收获机横梁连接,其位置可根据垄行位置进行左右调整。地垄仿形机构竖支座竖梁上有一排间距相等的水平孔,横支座竖梁上分别有单个孔与之配合,竖支座竖梁外套在横支座竖梁上,通过快速挂接销轴连接,调整方便,通过竖梁上不同孔的配合,可以调整改变弧形探测板与挖掘铲的纵向距离,保证弧形探测板与地垄侧面相对位置不变,从而满足收获机不同挖掘深度的需要[15]。

地垄仿形机构横支座横梁上左右各有一排间距相等的竖直孔,左右连接架横梁上分别有单个孔与之配合,横支座横梁外套在左右连接架横梁上,通过快速挂接销轴连接,调整方便,通过横梁上不同孔的配合,可以调整改变左右传感器座的横向距离,从而满足不同垄行截面尺寸的需要。

地垄仿形机构左右连接架上各安装一个角度传感器,传感器触杆前端通过螺栓和压板安装有弧形探测板,传感器触杆与垄侧面的安装角度可以调整,同时优化弧形探测板的几何参数,保证弧形探测板与垄侧面良好的接触[16]。

针对个别地垄塌陷等情况,仿形机构两触杆安装到位并与垄面良好接触后,采用限位结构形成一个两触杆接触垄面距离的最小值,其值可根据垄面形状调整,因此探杆不会接触塌陷严重的垄面,同时两触杆只有沿垄侧向外摆动时,对行系统才启动工作,不会造成对行动作的误操作。

如图5所示,对行系统工作时,弧形探测板与地垄侧面紧密贴合,当地垄走向发生左右偏移时,弧形探测板相应从中间位置转动角度δ,即固定在弧形探测板上的角度传感器轴也转动了相同角度,控制器根据偏转角度大小,采用PID速度控制方式调节比例换向阀的阀芯开度,控制液压缸活塞杆的速度,使牵引机构发生偏转,实现自动对行功能。

图5 地垄仿形机构工作示意图Fig.5 Working diagram of ridge profiling mechanism1.传感器连接轴 2.传感器座 3.传感器触杆 4.压板 5.弧形探测板 6.地垄

比例阀速度控制信号u为

(1)

其中,当左传感器触发时,sign=1,当右传感器触发时,sign=-1,δ(t)为左角度传感器或右角度传感器的偏移角度,是取样时间t的函数,kp、ki、kd分别为比例项、积分项和微分项系数。

2.3 牵引机构

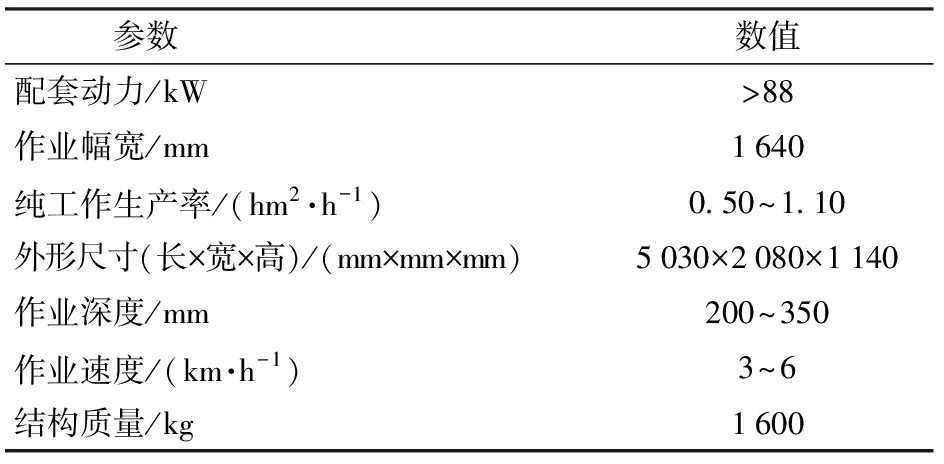

牵引机构的主要功能是连接拖拉机和收获机,同时其上安装有液压系统以实现整机自动对行功能。自动对行系统以4UGS2型双行薯类收获机为载体,4UGS2型薯类收获机的主要技术参数如表1所示。

表1 4UGS2 型薯类收获机主要技术参数Tab.1 Technical parameters of 4UGS2 potato harvester

如图1所示,牵引机构前牵引架通过左右悬挂轴分别与拖拉机三点悬挂机构下悬挂点连接,其后端通过快速挂接销轴连接收获机牵引座,牵引座后端通过销轴连接在收获机机架总成上,牵引座可以绕销轴旋转,从而控制收获机的行进路线。液压系统液压缸一端连接在机架总成上,另一端连接在牵引座上,液压缸根据控制信号可以伸长和缩短,从而控制牵引座的左右偏摆角度,保证自动对行装置顺利工作[17-18]。

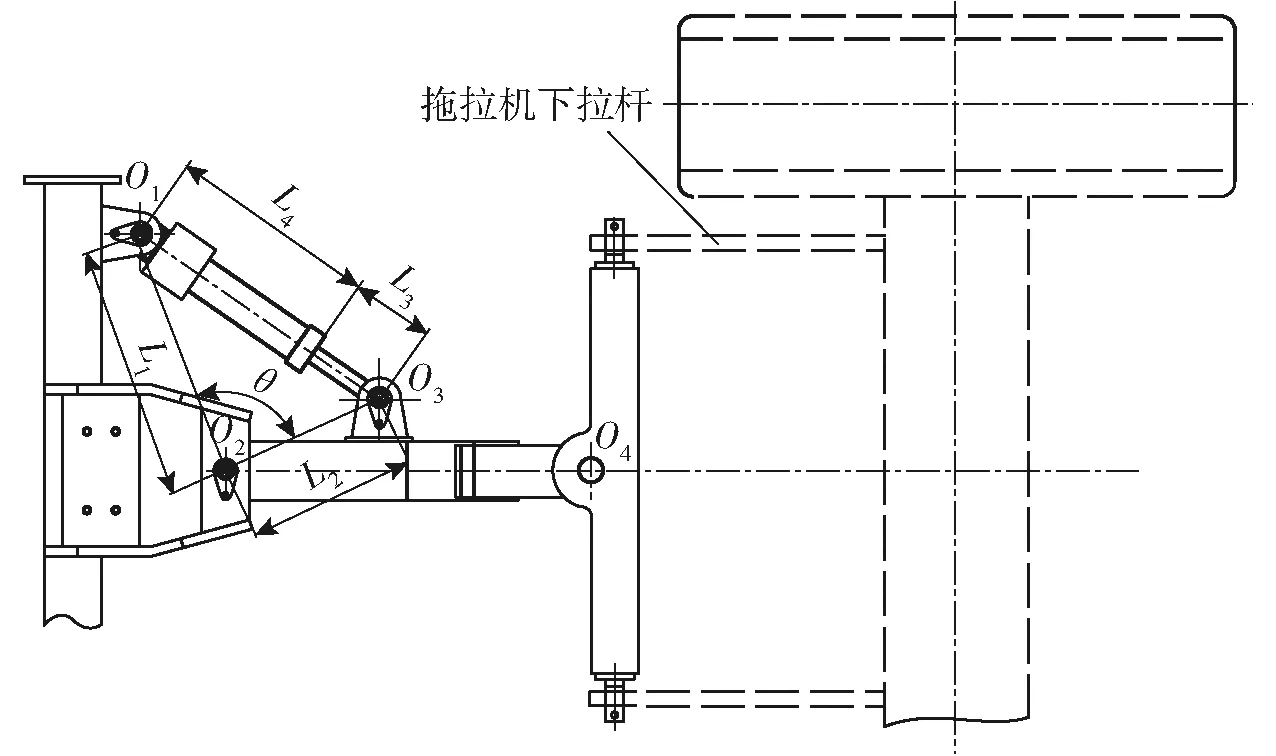

牵引机构工作示意如图6所示,O1为油缸缸体端铰接点,O2为牵引座铰接点,O3为油缸活塞杆端铰接点,O4为前牵引架铰接点,L1为牵引座铰接点与油缸缸体端铰接点的距离,L2为牵引座铰接点与油缸活塞杆端铰接点的距离,L3为油缸活塞杆的伸出长度,L4为油缸缸体端长度,θ为牵引座铰接点与油缸缸体端铰接点的连线和牵引座铰接点与油缸活塞杆端铰接点的连线之间角度。

图6 牵引机构工作示意图Fig.6 Working diagram of traction mechanism

当地垄仿形机构探测到垄侧面偏移时,控制器根据探测板偏转角度大小,通过液压油缸来驱动牵引座偏移,即牵引座以O2为中心进行旋转,根据几何关系可求得θ与油缸活塞杆伸出长度L3的对应关系,由三角形余弦定理可知

(2)

对公式(2)移项、变换后可得

(3)

式中,L1、L2和L4为已知数据,油缸活塞杆的实时伸出长度L3可通过位移传感器及时反馈给控制器。定义当牵引座纵梁与机架横梁垂直时,θ值为初始角,设计初始角θi=85°,则θ变化量为

θp=θ-θi

(4)

式中θp——牵引座角度变化值,(°)

θp为正值和负值时分别表示收获机左偏和右偏。θp为自动对行性能的重要评价指标。

3 液压系统

液压系统原理图如图7所示,自动对行系统工作时,控制器将指令信号由比例放大器进行功率放大后传递给比例电磁换向阀,比例阀电磁铁按比例移动阀芯的位置,即可按比例控制液流的流量和改变液流的方向,进而控制液压缸活塞杆的速度和位移,最终实现牵引机构的偏转。即比例电磁换向阀接收到控制信号后,高压油经球阀、过滤器、减压阀和比例电磁换向阀进入液压缸活塞杆端腔体或缸体端腔体,驱动液压缸缩短或伸长完成对行动作。同时安装在液压缸上的位移传感器将油缸的缩短或伸长数据反馈给控制器,控制器根据实时检测的信号来判断牵引机构偏转角度是否达到要求,构成对行闭环控制系统[19-20]。

图7 液压系统原理图Fig.7 Schematic of hydraulic system1.油箱 2.球阀 3.过滤器 4.减压阀 5.压力表 6.比例电磁换向阀 7.液压缸 8.位移传感器

4 控制系统

4.1 系统结构

根茎类作物收获机控制系统结构框图如图8所示,分为车载控制系统、无线通信单元和监控终端3部分。操作人员通过监控终端输入收获机工作参数和各种控制指令,并通过433无线通信单元发出。车载控制系统中控制器通过RS232接口接收控制指令,并转换成模拟控制信号,进而通过模拟量输出接口(AO)驱动比例电磁换向阀,控制液压油缸的伸缩,从而实现牵引座的左右摆动动作,角度传感器实时测量弧形探测板是否接触田垄,并通过模拟量输入接口(AI)上传至控制器,以作为牵引座如何动作的控制依据,同时,根据油缸位移传感器测量数据,使用牵引座偏移角度算法实时计算当前偏移角度,并通过433无线通信单元上传至监控终端,以动态曲线方式实时显示和存储测量数据,监控终端还具有数据导出功能,方便进行数据分析,系统异常报警时(如偏移角度超过最大设定值),监控终端自动声光报警[21-22]。

图8 控制系统结构框图Fig.8 Block diagram of electronic control system

4.1.1监控终端

监控终端选用工业级安卓平板计算机,上位机软件自行开发。操作人员登录后进入主界面可以设置采样周期和作业距离等工作指标;同时,可实时监测系统各工作参数,参数可绘制成动态曲线,或导出为Excel文件。

4.1.2无线通信单元

433无线射频收发模块选用SEMTECH公司的SX1278射频芯片,通信距离大于100 m;该无线模块支持LoRa调制模式,具有通信范围大、抗干扰能力强、功耗低等优点。其通过RS232和USB接口分别和车载控制系统、监控终端相连,实现二者之间的数据通信。

4.1.3车载控制器

车载控制器MCU采用ATMEGA32A-AU单片机,拥有32KB闪存容量,1KB EEPROM存储器容量,32 KB存储器容量,2KB RAM,拥有32个IO接口,7组模数转换器输入,3组计时器,4通道PWM,最高16 MHz时钟频率,调试接口类型包括JTAG、SPI、USART等类型,可工作在2.7~5.5 V,采用44针脚数QFP封装,可在-40~85℃温度范围工作,抗干扰能力强。

4.1.4角度传感器

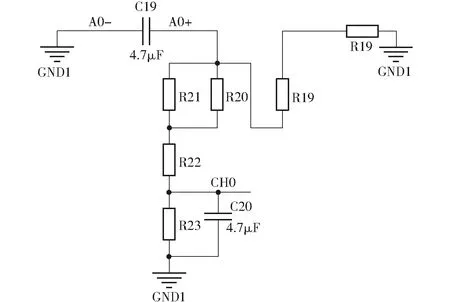

角度传感器构件自主开发,输出信号为0~5 V模拟电压,其通过A0-和A0+端以差分方式接入信号调理电路,如图9所示,经过处理后由CH0端送入MCP3208A/D转换电路,共可实现8路模拟信号的A/D转换,转换后的数字信号直接送入微处理器进行数据处理。

4.1.5比例电磁换向阀

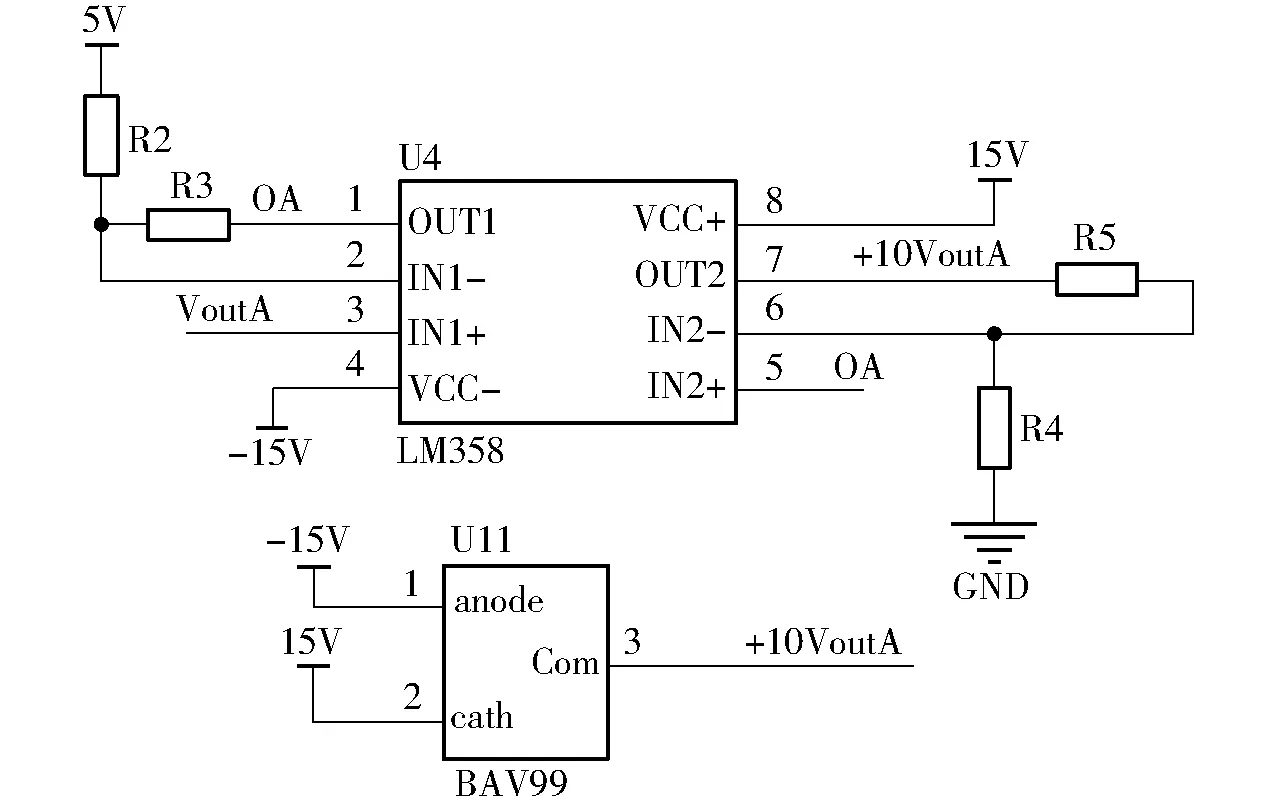

比例电磁换向阀选用VTOZ公司的MA-DLHZO-TES-PS-040-L71,其控制信号为0~10 V模拟电压。为此,设计了一款基于LM358的模拟电压输出电路,如图10所示。微处理器的模拟量输出信号经过LM358后转换为0~10 V模拟电压,从而为比例电磁换向阀提供控制信号。BAV99用于提高控制信号的驱动能力。

图9 信号调理电路Fig.9 Signal conditioning circuit

图10 模拟量输入电路Fig.10 Analog input circuit diagram

4.2 软件设计

软件设计主要包括车载系统控制程序和监控终端程序。其中,车载系统控制程序采用C语言编写,主要包括初始化子程序、系统复位子程序、通信子程序、油缸控制子程序、摆角计算子程序和异常报警子程序等。监控终端程序采用C++语言开发,可实现工作参数的设定、传感器信息动态曲线显示和存储、生成数据报表等功能。

车载系统控制程序软件流程图如图11所示。

图11 软件流程图Fig.11 Software flow chart

首先,上电后,系统自动对车载控制器进行初始化,主要包括各模块(输入输出模块、RS232接口等)参数初始化,牵引座调整居中,工作标志位置零等。然后,接收并解析控制终端发送的控制指令,从而完成相应操作。如果接收到急停指令,首先停止液压油缸动作,然后发送声光报警指令至控制终端进行报警,程序停止运行,断电检修后重新上电运行。如果接收到设置参数指令,则根据控制终端输入的参数信息进行设置,此功能在收获机开始工作前设置。如果收到启动命令,则置工作标志位为1,系统进入工作状态,开始实时采集左右角度传感器数据,如果左传感器触发,则牵引座右摆;如果右传感器触发,则牵引座左摆;如果左右传感器均未触发,则牵引座停止动作。牵引座动作控制方式采用PID控制方式,当误差大于设定阈值时,只采用比例(P)控制,以提高系统的响应速度,当误差小于等于设定阈值时,加入积分(I)和微分(D)控制,从而提高稳态误差,减小振荡。同时,根据偏移角度算法,实时计算偏移角度并上传至监控终端进行显示和存储。如果偏移角度大于设定阈值,则停止牵引座动作,程序停止运行,断电检修后重新上电运行。如果收到停止命令,则置工作标志位为0,系统结束工作。

5 仿真试验与田间试验

5.1 仿真试验

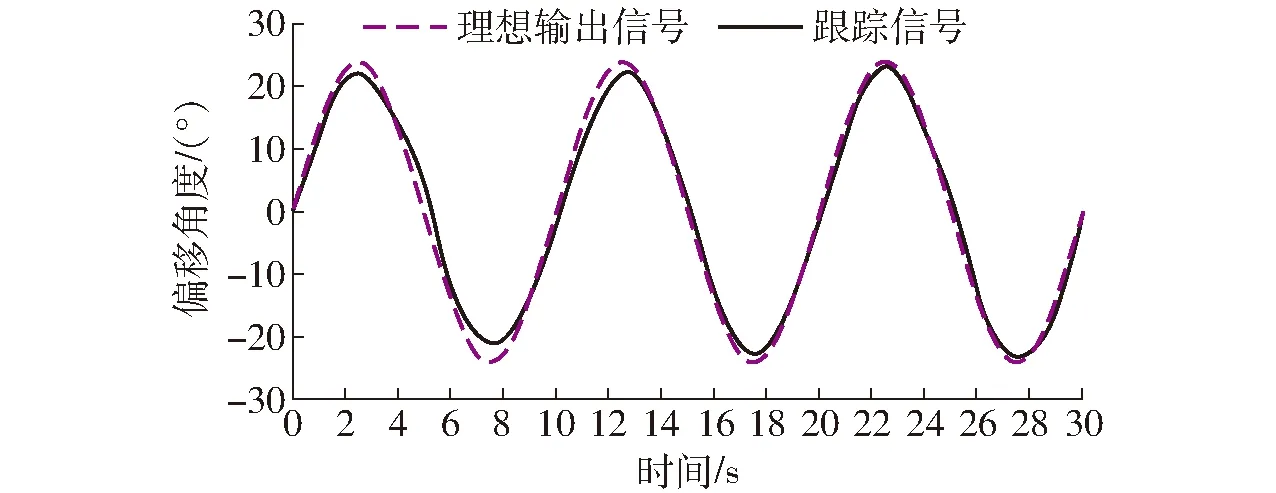

4UGS2型双行薯类收获机配套动力为雷沃1804型拖拉机,功率为132 kW。将收获机通过牵引架连接在拖拉机悬挂机构上。根据甘薯实际种植模式和收获情况,试验模拟正弦信号输入,监测反馈信号对输入信号的跟踪。即在地垄仿形机构角度传感器上软件模拟输入正弦波信号,控制反馈信号来源于牵引机构液压油缸上的位移传感器,经数据上传可得牵引座角度变化值θp曲线,其输出信号实时反映对输入信号的动态跟踪。θp理想工作曲线与输入信号的幅值比例由仿形机构和牵引机构设计参数决定,如图12所示。试验结果表明,输入信号跟踪最大误差为2°,平均误差为0.3°,最大延迟小于0.5 s。

图12 正弦波响应曲线Fig.12 Sine wave response curves

5.2 田间试验

5.2.1试验条件

2018年10月在山东省农业机械科学研究院章丘市枣园镇甘薯试验基地进行了田间收获试验,种植模式为单垄单行,垄距为850 mm、收获时垄高为250 mm,垄上宽为220 mm,垄下宽为500 mm,垄长度大于100 m,品种为济薯26和北京553,垄播株距为200 mm,结薯深度为250~300 mm,薯蔓平均长度为2 600 mm。试验前采用人工割除方法进行藤蔓收获作业,保证试验顺利进行。样机和田间试验情况如图13所示。

图13 样机和田间试验Fig.13 Prototype and field experiment

图14 自动对行系统监测数据曲线Fig.14 Monitoring data curves of auto-follow row system

5.2.2试验方法

参照标准NY/T 1130—2006《马铃薯收获机械》规定和有关农业机械试验方法,在甘薯垄播旱地进行收获试验。试验按照安装自动对行装置和不安装自动对行装置等两种状态进行。使用自动对行装置收获 3 垄,停止使用自动对行装置依靠拖拉机驾驶员人工对行收获 3 垄,交错进行,共收 6 垄进行对比试验,收获速度为 5.02 km/h(即1.40 m/s)。导出地垄仿形机构左角度传感器偏移角度、右角度传感器偏移角度、牵引座角度变化值θp和收获机作业轨迹曲线,实际测量地垄走向中心值曲线,分析和验证自动对行装置的工作可靠性。同时测定薯类收获机明薯率、伤薯率、漏挖率指标,考察自动对行装置及整机的性能[23]。

5.2.3试验结果与分析

地垄中心线走向曲线、左角度传感器偏移角度、右角度传感器偏移角度、牵引座角度变化值θp曲线和收获机作业轨迹曲线如图14所示。从地垄走向中心值曲线可知,实测距离42 m,地垄在6~12 m处发生了左向偏离,偏移量0.57 m;地垄在26~32 m处发生了右向偏离,偏移量0.69 m;地垄其余位置未有偏移。从导出的左角度传感器摆动角度曲线可知,其摆动角度在时间4.3 s处发生了变化,最大偏摆角度15°,随着对行动作的完成,探测杆复位,偏转角度逐渐变化到0°。从导出的右角度传感器摆动角度曲线可知,其摆动角度在时间18.5 s处发生了变化,最大偏摆角度18°,随着对行动作的完成,探测杆复位,偏转角度逐渐变化到0°。由牵引座角度变化值θp曲线可知,其角度变化值在时间4.3 s发生了变化,正向最大偏移角度9°,在时间18.5 s处再次发生了变化,负向最大偏移角度11°。从导出的收获机作业轨迹曲线可知,其走向在时间4.3 s处发生了变化,最大偏移量0.59 m;在时间18.5 s处发生了变化,最大偏移量0.71 m。

由于拖拉机作业速度为1.40 m/s,当作业时间为t时,其作业距离为1.4t,则5幅曲线图的横坐标可以相对应。角度传感器探测杆长度与牵引座长度杠杆比为0.6,角度传感器与牵引座角度变化值符合设计要求。从曲线图可知,当地垄发生左、右偏移时,则紧贴在垄侧的探测杆左、右角度传感器摆动角度发生变化,控制器采用基于PID的控制模式伸长或缩短油缸,则牵引座角度变大或变小,相应调整收获机作业轨迹,实现机器自动对行功能。

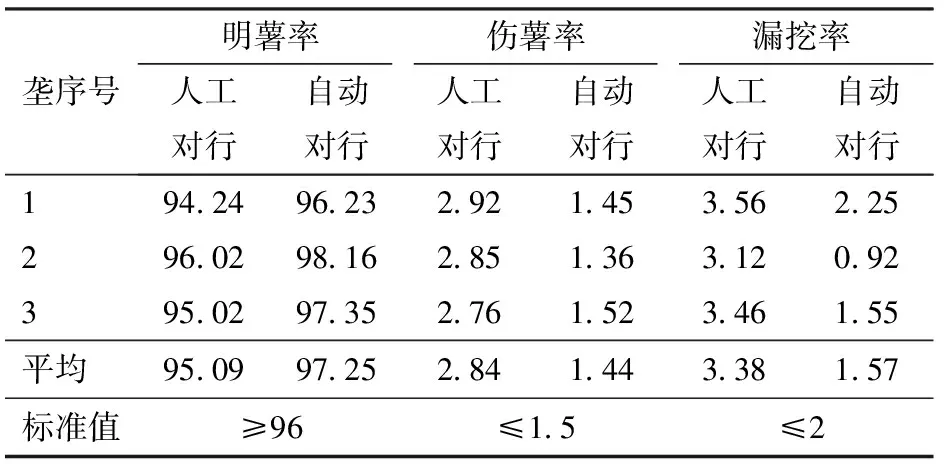

4UGS2型薯类收获机在不同试验条件下,取得的试验结果如表2所示。

表2 不同试验条件下4UGS2型薯类收获机主要性能参数Tab.2 Main performance index of 4UGS2 potato harvester under different test conditions %

试验结果表明:该机型对土质湿润、板结较少的垄作旱地适应性较好,其自动对行装置及整机各部件工作性能良好,明薯率、伤薯率、漏挖率等各项指标均达到或超过了合格要求。通过对比可以看出收获过程中采用自动对行装置后,平均明薯率提升了2.16个百分点,平均伤薯率降低了1.40个百分点,平均漏挖率降低了1.81个百分点。收获作业中由于安装了自动对行装置,收获机可以根据地垄行走变化自动调整工作姿态,进行对正挖掘,实现收获作业的精确控制,从而提高明薯率、降低伤薯率和降低漏挖率,提高农户的经济效益。同时发现试验过程中如果垄行截面尺寸变化较大,会影响自动对行装置的工作稳定性。

6 结论

(1)以4UGS2型双行薯类收获机为载体,以垄行截面走向为研究对象,综合运用传感器技术、液压控制技术和单片机控制技术,设计了一种自动对行控制系统。

(2)设计了地垄仿形机构、牵引机构、液压系统和控制系统,采用基于PID控制技术的收获机作业路线实时调整算法,建立作业路线调节模型,实现收获机作业路线最优控制,进一步提高了薯类作物收获机械自动化水平。

(3)田间试验表明: 4UGS2型双行薯类收获机安装自动对行系统后,平均明薯率提升了2.16个百分点,平均伤薯率降低了1.40个百分点,平均漏挖率降低了1.81个百分点,进一步提高了收获作业性能指标,该系统性能和可靠性指标满足设计要求。